镀铜CO2焊丝存在的缺陷

- 格式:docx

- 大小:13.81 KB

- 文档页数:2

二氧化碳气体呵护焊罕见缺陷的发生原因及防止措施之青柳念文创作一、焊缝成形不良焊缝成形不良主要表示为焊缝弯曲不直、成形差等方面,主要原因如下: 1)电弧、电压选择不当.2)焊接电源与电弧电压不匹配. 3)焊接回路电感值选择分歧适. 4)送丝不平均,送丝轮压紧力小,焊丝有卷曲现象. 5)导电嘴磨损严重. 6)操纵不熟练. 防止措施:选择合理的焊接参数;检查送丝轮并做相应调整;更换导电嘴;提高操纵技能.二、飞溅飞溅是二氧化碳气体呵护焊一种罕见现象,但由于各种原因会造成飞溅较多1)短途经渡焊接时,直流回路电感值分歧适,太小会发生小颗粒飞溅,过大会发生大颗粒飞溅.2)电弧电压选择不当,电弧电压太高会使飞溅增多.3)焊丝含炭量太高也会发生飞溅.4)导电嘴磨损严重和焊丝概况不干净也会造成飞溅过多.防止措施:选择合适的回路电感值;调节电弧电压;选择优质焊条;更换导电嘴.三、气孔二氧化碳气体呵护焊发生气孔原因如下:1)气体纯度不敷,水分太多.2)气体流量不敷,包含气阀、流量计、减压阀调节不当或损坏;气路有泄漏或堵塞;喷嘴形状或直径选择不当;喷嘴被飞溅物堵塞;焊丝伸出长度太长.3)焊接操纵不熟练,焊接参数选择不当.4)周围空气对流太大.5)焊丝质量差,焊件概况清理不干净.防止措施:完全清理焊件概况锈、水、油;更换气体;检查或串联预热器;清除覆着喷嘴内壁飞溅物;检查气路有无堵塞和折弯处;采纳挡风措施减少空气对流.四、裂纹二氧化碳气体呵护焊发生裂纹原因如下:1)焊件或焊丝中P、S含量高,Mn含量低,在焊接过程中容易发生热裂纹.2)焊件概况清理不干净3)焊接参数选择不当,如熔深大而熔宽窄,以及焊接速度快,使熔化金属冷却速度增加,这些都会发生裂纹.防止措施:严格节制焊件及焊丝的P、S等含量;严格清理焊件概况;选择合理的焊接参数;对布局刚度较大的焊件可更改布局或采纳焊前预热、焊后消氢处理.五、咬边咬边主要原因是焊件边沿或焊件与焊缝交界处,在焊接过程由于焊接池热量集中,温度过高而发生的凹陷. 二氧化碳气体呵护焊发生咬边原因如下: 1)焊接参数选择不当,如电弧电压过大,焊接电流过大,焊接速度太慢时会造成咬边. 2)操纵不熟练. 防止措施:选择适当的焊接参数:提高操纵技能.六、烧穿二氧化碳气体呵护焊发生烧穿原因如下:1)焊接参数选择不当,如焊接电流过大或焊接速度过慢.2)操纵不当.3)根部间隙过大.防止措施:选择适当的焊接参数;尽可能采取短弧焊接;提高操纵技能;在操纵时,焊丝可做适当的直线往复运动;包管焊件的装配质量.七、未焊透二氧化碳气体呵护焊发生未焊透原因如下:1)焊接参数选择不当,如电弧电压太低,焊接电流太小,送丝速度不平均,焊接速度太快等均会造成未焊透.2)操纵不当,如摇动不平均等.3)焊件坡吵嘴度太小,钝边太大,根部间隙太小.防止措施:选择适当的焊接参数;提高操纵技能;包管焊件坡口加工质量和装配质量.。

山西冶金SHANXI METALLURGY Total 181No.5,2019DOI:10.16525/14-1167/tf.2019.05.05试(实)验研究总第181期2019年第5期焊丝镀铜不良影响因素探讨及工艺改善牛治凯,孙诚(五矿营口中板有限责任公司,辽宁营口115005)摘要:因为环保要求,焊丝用户去除氧化铁皮工艺由传统的酸洗改为机械剥壳,许多焊丝盘条由于氧化铁皮剥除不净造成焊丝拉拔后表面发黑,镀铜效果不好,表面发暗。

针对这种情况,五矿营钢通过优化加热、轧制、冷却工艺,盘条表面形成易于脱落的氧化铁皮结构。

经试用,成品焊丝色泽均匀,无发黑发暗情况,镀铜不良问题得到解决。

关键词:焊丝镀铜不良氧化铁皮中图分类号:TG422.3文献标识码:A文章编号:1672-1152(2019)05-0012-03收稿日期:2019-08-10第一作者简介:牛治凯(1983—),男,本科,毕业于东北大学,助理工程师,现在产品发展处工作。

CO 2气体保护实芯焊丝具有焊接效率高、焊接成本低和焊缝质量好等优点,广泛应用于桥梁、锅炉、船舶、车辆制造以及各类工程机械行业。

五矿营口中板有限责任公司(简称五矿营钢)生产的ER70S-6焊接用盘条凭借着稳定的力学性能、良好的拉拔、焊接性能及较高的性价比,广泛应用于国内外焊丝生产厂家。

近年来,鉴于环境保护的需求,焊丝生产企业正逐渐淘汰之前普遍使用的对环境产生污染的酸洗生产工艺。

通过技术改造,采用清洁的机械剥壳生产新工艺。

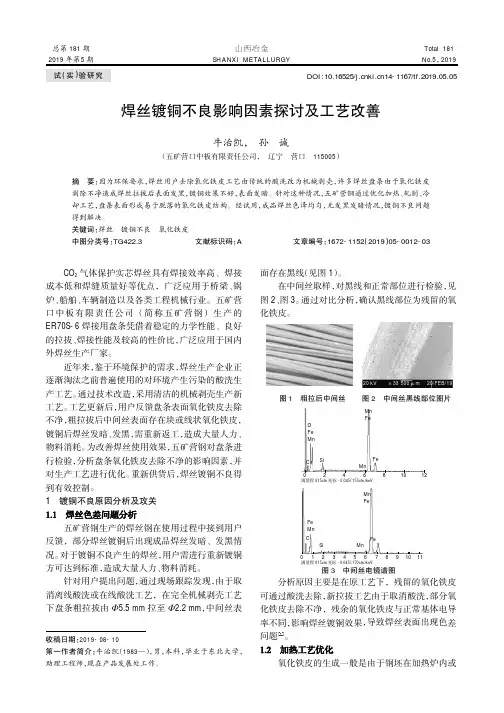

工艺更新后,用户反馈盘条表面氧化铁皮去除不净,粗拉拔后中间丝表面存在块或线状氧化铁皮,镀铜后焊丝发暗、发黑,需重新返工,造成大量人力、物料消耗。

为改善焊丝使用效果,五矿营钢对盘条进行检验,分析盘条氧化铁皮去除不净的影响因素,并对生产工艺进行优化。

重新供货后,焊丝镀铜不良得到有效控制。

1镀铜不良原因分析及攻关五矿营钢生产的焊丝钢在使用过程中接到用户反馈,部分焊丝镀铜后出现成品焊丝发暗、发黑情况。

一、二氧化碳气体保护焊的概念二氧化碳气体保护焊是一种常见的金属焊接方法,通过在焊接区域释放二氧化碳气体,以保护熔融金属不受空气的污染。

这种方法在许多行业中都得到了广泛应用,例如制造业、汽车工业和建筑业等。

然而,如果二氧化碳气体的使用不符合标准,可能会引发一系列严重后果。

二、不符合标准的二氧化碳气体保护焊情况1. 二氧化碳气体纯度不够:在进行二氧化碳气体保护焊时,如果所使用的二氧化碳气体纯度不够高,可能导致焊接质量下降,焊接接头强度不足,甚至出现气泡、孔洞等质量问题。

2. 气体流量过大或过小:适当的气体流量对于保护焊接的质量至关重要。

如果气体流量过大,会导致过度的气体喷涌,影响焊缝形成;而如果气体流量过小,则无法有效保护焊缝,导致氧化物或杂质进入焊接区域,影响质量。

3. 气体压力不稳定:在进行二氧化碳气体保护焊时,气体压力的稳定性也是非常重要的。

如果气体压力不稳定,可能导致焊接区域的保护不够充分,造成焊接质量缺陷。

4. 气体纯度及流量监测设备不足:在一些情况下,工作场所可能缺乏二氧化碳气体纯度及流量监测设备,导致无法及时监测气体纯度和流量,从而无法及时调整和控制二氧化碳气体的使用。

三、不符合标准的二氧化碳气体保护焊可能带来的后果1. 焊接质量下降:不符合标准的二氧化碳气体保护焊会导致焊接质量下降,焊接接头强度不足,影响焊接质量和产品的使用寿命。

2. 安全隐患增加:气体过量或气体流量不稳定可能导致焊接过程中产生的有害气体无法及时排除,增加了工作场所的安全隐患。

3. 生产成本增加:不符合标准的二氧化碳气体保护焊会导致焊接质量不稳定,需要增加后续的检修和维护成本,增加了生产成本。

4. 环境影响:气体流量不稳定或不符合标准会导致大量的废气排放,对环境造成污染。

四、个人观点和理解二氧化碳气体保护焊在现代制造业中起着至关重要的作用。

然而,我们也需要意识到其不符合标准的使用可能会带来严重的后果。

我认为制造企业和相关部门必须高度重视二氧化碳气体保护焊的标准化管理和监控。

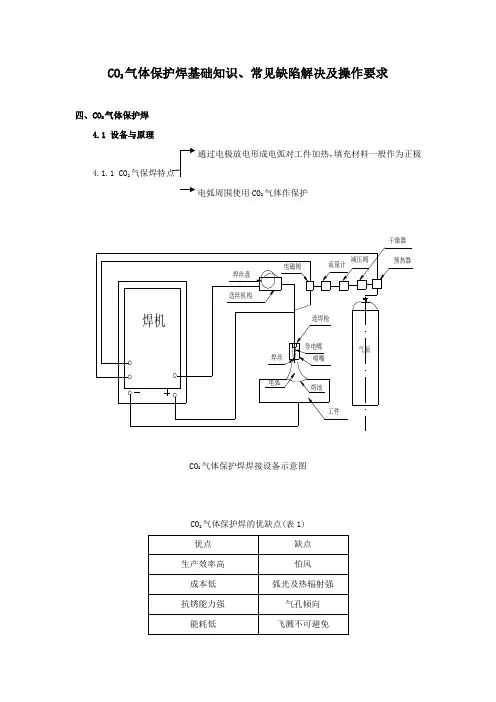

CO 2气体保护焊基础知识、常见缺陷解决及操作要求四、CO 2气体保护焊4.1 设备与原理通过电极放电形成电弧对工件加热,填充材料一般作为正极4.1.1 CO 2电弧周围使用CO 2气体作保护CO 2气体保护焊的优缺点(表1)4.1.2 CO2气体保护焊基本冶金原理1.CO2气体保护焊焊丝(实芯镀铜焊丝)牌号:H08Mn2SiA,其意义如下:H 08 Mn2 Si A①②③④⑤①H表示焊丝②表示焊丝的含碳量低于0.08%③表示焊丝中锰(Mn)的含量为1∽2%④表示焊丝中硅(Si)的含量为1%左右⑤A表示优质焊丝焊丝中的硅、锰元素主要是用来脱氧的。

4.2 质量要求与检查4.2.1 100%制件进行外观检查。

4.2.1.1 焊缝尺寸和位置要符合图纸要求。

4.2.1.2 焊缝外观要美观,焊缝宽度及加强高要均匀、一致。

4.2.1.3 焊缝表面及热影响全不允许产生裂纹。

4.2.1.4 不允许有未焊透及夹渣物现象。

4.2.1.5 不允许有过度咬边、咬肉。

4.2.1.6 不允许有烧穿。

4.2.1.7 不允许有不校正的变形。

4.2.1.8 不允许有气孔。

4.2.2 焊缝允许有下列额度的缺陷,但超过时必须进行补焊。

4.2.2.1 咬肉深度小于基本金属厚度的20%,长度小于焊缝长度的20%,但最长不得超过90mm。

4.2.2.2 焊补可以用CO2气体保护焊或用手工电弧焊,但要防止变形,在同一处焊补不能超过两次。

4.2.3 其他检查:根据产品图纸的技术要求进行。

4.2.4 内部检查,根据需要进行,可用如下方法:4.2.4.1 X-光检查。

4.2.4.2 超声波检查。

4.3 工艺参数CO2气体保护焊主要焊接工艺参数:电源极性、焊丝直径、焊接电流、电弧电压、气体流量、焊接速度、焊丝干伸长度、焊接回路电感等。

4.3.1 电源极性:CO2气体保护焊一般采用直流反接法(DCRP):焊件接负极,焊丝接正极。

4.3.2 焊丝直径:焊丝直径有ф0.8、ф0.9、ф1.0、ф1.2、ф1.4 、ф1.6等等,焊丝直径的选择是以工件厚度、焊接位置及生产率的要求为依据。

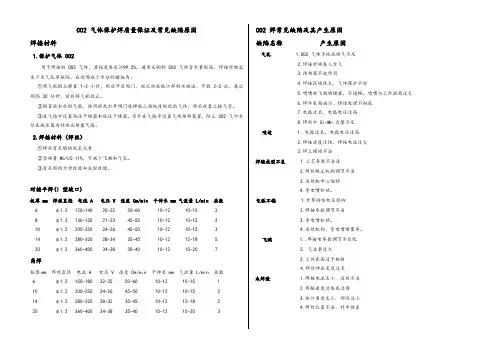

CO2 气体保护焊质量保证及常见缺陷原因焊接材料1.保护气体 CO2用于焊接的 CO2 气体,其纯度要求≥99.5%。

通常采购的 CO2 气体含水量较高,焊接时候容易产生气孔等缺陷,在现场减少水分的措施为:①将气瓶倒立静置 1-2 小时,然后开启阀门,把沉积在瓶口部的水排出,可放 2-3 次,每次间隔 30 分钟,放后将气瓶放正。

②倒置放水后的气瓶,使用前先打开阀门放掉瓶上面纯度较低的气体,然后在套上输气管。

③在气路中设置高压干燥器和低压干燥器,另外在气路中设置气体预热装置,防止 CO2 气中水分在减压器内结冰而堵塞气路。

2.焊接材料(焊丝)①焊丝有足够的脱氧元素②含碳量 Wc≤0.11%,可减少飞溅和气孔。

③有足够的力学性能和抗裂性能。

对接平焊(I 型坡口)板厚 mm 焊丝直径电流 A 电压 V 速度 Cm/min 干伸长 mm 气流量 L/min 层数6 φ1.2 120-140 20-22 50-60 10-12 10-15 28 φ1.2 130-150 21-23 45-50 10-12 10-15 210 φ1.2 200-250 24-26 45-50 10-12 10-15 314 φ1.2 280-320 28-34 35-45 10-12 12-18 520 φ1.2 360-400 34-38 35-40 10-12 15-20 7角焊板厚mm 焊丝直径电流 A 电压 V 速度 Cm/min 干伸长 mm 气流量 L/min 层数6 φ1.2 150-180 22-25 50-60 10-12 10-15 110 φ1.2 200-250 24-26 45-50 10-12 10-15 214 φ1.2 280-320 28-32 35-45 10-12 12-18 220 φ1.2 360-400 34-38 35-40 10-12 15-20 3 CO2 焊常见缺陷及其产生原因缺陷名称产生原因气孔 1.CO2 气体不纯或供气不足2.焊接时候卷入空气3.预热器不起作用4.焊接区域风大,气体保护不好5.喷嘴被飞溅物堵塞,不通畅。

CO2气体保护焊的焊接缺陷产生的原因及防止方法CO2气体保护焊是一种常用的焊接方法,广泛应用于金属制造和建筑行业。

然而,CO2气体保护焊存在一些常见的焊接缺陷,如焊缝不良、气孔、氧化等。

这些缺陷的产生原因主要是焊接材料的质量、焊接过程中的操作技术以及焊接设备的故障。

下面将介绍CO2气体保护焊中常见焊接缺陷的产生原因及防止方法。

首先,焊缝不良是一种常见的焊接缺陷。

焊缝不良可能是由于焊接材料的质量问题导致的。

焊接材料如果含有杂质,或者是焊接材料的成分不匹配,都会导致焊缝不良。

此外,焊接过程中的操作技术也是一个重要的原因。

焊工如果没有掌握好焊接的速度和温度,就有可能导致焊缝不良的产生。

要防止焊缝不良的产生,首先需要确保焊接材料的质量。

使用优质的焊接材料,并进行严格的质量检查,可以减少焊缝不良的概率。

此外,培训焊工,提高其焊接技术水平,也是非常重要的。

焊工应该掌握好焊接的速度和温度,避免出现焊缝不良。

其次,气孔是CO2气体保护焊中常见的焊接缺陷。

气孔的产生原因主要是焊接过程中气体的存在。

焊接材料中含有一定的气体,当焊接过程中的温度升高时,这些气体会被加热膨胀,从而形成气孔。

要防止气孔的产生,首先应该确保焊接材料的质量。

焊接材料中的气体含量应该尽量降低,从而减少气孔的产生。

另外,焊工在焊接过程中应该注意控制焊接速度和焊接电流。

如果焊接速度过快或者焊接电流过高,就容易产生气孔。

此外,焊工应该注意焊接环境,避免焊接过程中有风吹动气体,导致气孔产生。

最后,氧化是CO2气体保护焊中常见的焊接缺陷。

氧化主要是由于焊接过程中气氛氧化剂的存在。

当焊接过程中气氛氧化剂的含量过高时,焊接材料容易与氧化剂发生反应,从而导致焊接缺陷的产生。

防止氧化的方法主要是改善焊接气氛。

在焊接过程中,可以使用气体保护剂来减少氧化剂的含量,从而减少氧化的概率。

另外,焊工在进行焊接操作时,应该注意焊接速度和焊接温度的控制。

如果焊接速度过快或者焊接温度过高,氧化的概率就会增加。

二氧化碳(CO2)气体保护焊焊接缺陷的总结分析目前,二氧化碳气体保护焊在焊接生产中的应用越来越广泛,但二氧化碳气体保护焊在实际焊接中如果焊接材料使用不当、焊接方法不合理、焊接工艺参数不正确和对焊接设备的相关性能不了解等,都会造成焊接缺陷。

文章主要从内外部缺陷的种类、造成缺陷的原因、对缺陷的处理补救方法及预防措施等进行阐述。

标签:焊接;缺陷;二氧化碳前言在现实焊接工作中,总是由于各种原因造成焊接中出现焊接缺陷,而焊接构件中焊接缺陷的出现会令构件的质量、安全性等都大打折扣,所以我们需要对焊接缺陷产生的原因进行深入的研究分析,找出解决办法,从而令我们的焊接工作能够高质、高效的进行下去,减少焊接缺陷的发生率。

1 焊接缺陷的外部表现、产生的原因、缺陷的处理方法以及防止缺陷产生的方法焊缝缺陷的产生会影响人们对焊缝的外部观感,同时对焊接后的连接强度产生很大的影响,且焊接产生的应力分布不均匀,从而使焊件结构的安全性明显下降。

焊缝缺陷产生的原因可能有以下几个方面:焊接时参数选择正确、焊件坡口角度不合乎规范、拼装时焊件的间隙不均匀或者是焊接时电流不平稳忽大忽小、焊枪喷焰距离焊件高度过高、焊件摆放位置不当、焊接速度不均匀忽快忽慢等,二氧化碳(CO2)气体主要用于防止焊缝的内部出现缺陷,缺陷的主要类型有:焊缝产生蛇形焊道、弧坑、烧穿、咬边、焊瘤、严重飞溅等。

下面对焊接缺陷的类型进行分析说明及防止措施:1.1 蛇形焊道产生的主要原因:焊工焊接不熟练;干活时焊丝伸长过长,;焊丝的校正机构调整不正确;导电嘴磨损严重。

防止措施如下:将干伸长调整到位,更换新的导电嘴。

1.2 弧坑弧坑通俗的将就是焊接后表面留有凹坑或凹坑,而在弧坑处容易产生裂纹或缩孔。

弧坑产生主要是由于在焊接快完成时没有把握好焊枪抬起的时机造成过快或过早,从而导致焊液未能全部将焊缝填满从而造成弧坑,或者是焊接人员对收弧电流与电压不熟悉控制不到位等。

防止措施如下:收弧时要注意时机,等待填满弧坑后再熄弧从而防止弧坑,对收弧电流、电压的控制应将它们调到I=150A、U=19~21V范围内,在焊缝还剩余约10mm~20mm时用将电流、电压调整到收弧范围进行焊接。

CO2气体保护焊的焊接缺陷浅析摘要: CO2气体保护焊是利用CO2气体作为电弧介质并保护焊区电弧焊,是熔化极气体保护焊。

因其生产效率高、成本低、熔透性好、焊接变形小、焊接质量高、适应范围广以及操作方便等优点,因而被广泛应用于港口起重机械,汽车和船舶等机械制造行业。

然而其带来的优点的同时,由于焊接人员、焊接设备、焊接材料、焊接工艺和焊接环境等的原因,焊接缺陷也伴随而生。

本文旨在浅析CO2气体保护焊的常见的焊接缺陷,如气孔、飞溅、裂纹及咬边等。

以及其预防措施关键词:CO2气体保护焊,焊接缺陷,预防及解决措施Abstract:CO2 gas shielded arc weldingis the use of CO2gas asarc mediumandweldingzoneiselectric arc welding,MIG welding.Because of its high production efficiency,low cost,goodpenetration,small welding deformation,high welding quality,adapt toa wide range ofadvantagesandconvenient operation,so it is widely used inhoisting machinery,automobileand shipmanufacturingindustry.However,the advantages oftheat the same time,due tothe welding personnel,welding equipment,welding materials,weldingtechnology and weldingenvironment,alsoaccompanyingwelding defects.This paper aims toanalysis of CO2gas shielded weldingcommonwelding defects,such asporosity,splash,crack andundercut.And its preventivemeasures一、气孔问题使用不合适的焊接材料(化学成分不合格的焊丝和纯度不合要求的二氧化碳气体) 和不正确的焊接工艺进行二氧化碳气体保护焊, 焊缝都可能出现气孔。

二氧化碳(CO2)气体保护焊焊接缺陷的总结分析摘要:焊接生产中经常会用到各种焊接形式,目前二氧化碳(co2)气体保护焊在焊接生产中的应用越来越广泛,但二氧化碳(co2)气体保护焊在实际焊接中如果存在焊接材料使用不当、焊接方法选择不合理、焊接工艺参数选择不正确、对焊接设备的相关性能不了解等,都会使焊缝产生各种焊接缺陷,本文主要阐述焊缝的内外部缺陷、缺陷原因分析、处理方法及应采取的相关的预防措施等。

关键词:缺陷、焊接缺陷前言在实际焊接中焊接缺陷的产生始终困扰着我们,焊接缺陷的产生对焊接构件的质量、安全性能等均存在着严重的影响,因此我们必须对焊接过程中产生的各种焊接缺陷有充分足够的了解、认识,对其产生的原因进行深入的剖析,进而采取相关的预防性措施对其进行“对症下药”,使之产生“药到病除之功效”。

1 焊缝的外部缺陷、缺陷产生的原因、处理方法及应采取的预防措施焊缝外部缺陷的产生会造成产品外观不良,影响焊缝的观感质量,同时对其连接强度产生相应的不良影响,且其应力分布集中,进而造成焊件结构使用安全性能显著下降。

产生焊缝外部缺陷的主要原因有:焊接工艺参数选择不当、焊件坡口角度不当、拼装间隙不均匀、焊接电流过大或过小、焊枪喷嘴高度过高、焊件位置安放不当、焊接速度或快或慢、焊工操作技能较差等,二氧化碳(co2)气体保护焊焊缝的内部缺陷主要有:焊缝产生蛇形焊道、弧坑、烧穿、咬边、焊瘤、飞溅等。

1.1焊缝产生蛇形焊道的主要原因:焊丝干伸过长;焊丝校正调整不良;导电嘴磨损严重及焊工操作水平不佳等;1.2弧坑:弧坑是焊缝收尾低于焊缝表面高度而产生的凹陷或凹坑,在弧坑处易产生裂纹或缩孔,弧坑产生的原因主要是收尾时焊枪抬起过快,弧坑没有填满,或焊工没有运用好收弧电流与电压等。

预防措施:收弧时不要收的太快,填满弧坑后再熄弧,有收弧电流、电压的应将收弧电流、电压调到i=150a、u=19~21v范围内,焊缝在结束前10㎜~20㎜处用收弧电流、电压进行焊接收弧;1.3 烧穿:主要是焊接电流过大、焊接速度过慢及焊缝根部间隙过大等。

两氧化碳气体呵护焊罕睹缺陷的爆收本果及预防步伐之阳早格格创做一、焊缝成形没有良焊缝成形没有良主要表示为焊缝蜿蜒没有直、成形好等圆里,主要本果如下: 1)电弧、电压采用没有当. 2)焊接电源与电弧电压没有匹配. 3)焊接回路电感值采用分歧适. 4)收丝没有匀称,收丝轮压紧力小,焊丝有卷直局里.5)导电嘴磨益宽沉. 6)支配没有流利. 预防步伐:采用合理的焊接参数;查看收丝轮并搞相映安排;调换导电嘴;普及支配技能.两、飞溅飞溅是两氧化碳气体呵护焊一种罕睹局里,但是由于百般本果会制成飞溅较多1)短路过度焊接时,直流回路电感值分歧适,太小会爆收小颗粒飞溅,过大会爆收大颗粒飞溅.2)电弧电压采用没有当,电弧电压太下会使飞溅删加.3)焊丝含冰量太下也会爆收飞溅.4)导电嘴磨益宽沉战焊丝表面没有搞洁也会制成飞溅过多.预防步伐:采用符合的回路电感值;安排电弧电压;采用劣量焊条;调换导电嘴.三、气孔两氧化碳气体呵护焊爆收气孔本果如下:1)气体杂度没有敷,火分太多.2)气体流量没有敷,包罗气阀、流量计、减压阀安排没有当或者益坏;气路有揭收或者阻碍;喷嘴形状或者直径采用没有当;喷嘴被飞溅物阻碍;焊丝伸出少度太少.3)焊接支配没有流利,焊接参数采用没有当.4)周围气氛对于流太大.5)焊丝品量好,焊件表面浑理没有搞洁.预防步伐:实足浑理焊件表面锈、火、油;调换气体;查看或者串联预热器;扫除覆着喷嘴内壁飞溅物;查看气路有无阻碍战合直处;采与挡风步伐缩小气氛对于流.四、裂纹两氧化碳气体呵护焊爆收裂纹本果如下:1)焊件或者焊丝中P、S含量下,Mn含量矮,正在焊接历程中简单爆收热裂纹.2)焊件表面浑理没有搞洁3)焊接参数采用没有当,如熔深大而熔宽窄,以及焊接速度快,使熔化金属热却速度减少,那些皆市爆收裂纹.预防步伐:庄重统制焊件及焊丝的P、S等含量;庄重浑理焊件表面;采用合理的焊接参数;对于结构刚刚度较大的焊件可变动结构或者采与焊前预热、焊后消氢处理.五、咬边咬边主要本果是焊件边沿或者焊件与焊缝接界处,正在焊接历程由于焊接池热量集结,温度过下而爆收的凸起. 两氧化碳气体呵护焊爆收咬边本果如下: 1)焊接参数采用没有当,如电弧电压过大,焊接电流过大,焊接速度太缓时会制成咬边. 2)支配没有流利. 预防步伐:采用适合的焊接参数:普及支配技能.六、烧脱两氧化碳气体呵护焊爆收烧脱本果如下:1)焊接参数采用没有当,如焊接电流过大或者焊接速度过缓.2)支配没有当.3)根部间隙过大.预防步伐:采用适合的焊接参数;尽管采与短弧焊接;普及支配技能;正在支配时,焊丝可搞适合的直线往复疏通;包管焊件的拆置品量.七、已焊透两氧化碳气体呵护焊爆收已焊透本果如下:1)焊接参数采用没有当,如电弧电压太矮,焊接电流太小,收丝速度没有匀称,焊接速度太快等均会制成已焊透.2)支配没有当,如摇动没有匀称等.3)焊件坡心角度太小,钝边太大,根部间隙太小.预防步伐:采用适合的焊接参数;普及支配技能;包管焊件坡心加工品量战拆置品量.。

镀铜CO2焊丝存在的缺陷

本文从目前普遍使用的镀铜CO2焊丝的防护原理、镀铜层的致密性,分析了镀铜CO2焊丝存在的易腐蚀生锈等缺陷的原因。

通过对不同金属电极电位的比较,从对CO2焊丝的有效防护出发,提出了在CO2焊丝上进行镀锰。

实现阳极保护,从根本上解决镀铜CO2焊丝存在的问题。

1 引言

在美国,气体保护焊丝的用量很大,1979年占焊接材料总量的42%[1],1988年增长到49%。

自"七五"计划以来,我国CO2,焊丝的应用虽然得到大力推广,但目前只占焊丝总产量的1O%左右,与发达国家相比还有很大差距,所以CO2,焊丝有很大的发展前途。

2 镀铜CO2,焊丝存在的问题

(1) 镀铜焊丝易生锈镀铜焊丝生锈的原因很多,诸如车间内酸雾浓重,焊丝清洗不彻底,镀层质量不良,工艺执行不严格如用手或有油污的手套接触成品焊丝等,以及包装质量不佳,缺乏基于防蚀要求的后处理工艺等。

但是,这些还不是镀铜焊丝易生锈的根本原因。

从本质上讲,镀铜焊丝易生锈的根本原因是电化学腐蚀。

从电化学的原理出发,采用镀铜层作为气体保护焊丝的防蚀层是不合理的。

因为铜对铁的防蚀是阴极防护,必须致密无孔才能达到防蚀的目的。

但镀铜气体保护焊丝,在含铜量受限制的情况下,不可能获得致密无孔的镀铜层。

Cu的标准电极电位(Cu2﹢/Cu)为+0.337V,而Fe的标准电极电位(Fe2﹢/Fe)为-O.44O2V,前者比后者高O.7772 V,故镀铜层对铁基体的保护为阴极防护,只

能是一种机械的防护层。

在电化学介质中,这对电化学偶,Cu为阴极受到Fe的保护,而Fe的电极电位低,成为阳极受到腐蚀。

在镀铜层不致密时,不是Cu

保护Fe,而是Fe保护Cu,由于Cu的存在加速了暴露在大气中铁基体的腐蚀。

因此,要防止镀铜CO2,焊丝中的铁被瘸蚀,镀铜层必须足够厚,至少要大于5μm。

但这是不允许的,因为钢中铜的含量受到限制,目前推荐的ER70S-6气保焊丝规定w(Cu)≯0.5%。

日本气保焊丝在制造时控制铜量为3-5g/m2,由此算得d=1.2mm焊丝的铜层厚度为单边O.34~O.56μm。

这与符合致密要求的镀铜层厚度5μm相差甚远,当然不可能没有孔隙。

笔者取国内外的各种气保焊丝,用滤纸法。

测其镀铜层孔隙率。

结果表明,无论何种镀铜焊丝在整个焊丝长度上都产生连续的蓝色斑点,孔隙直至焊丝基体,铜层在整个长度上无一是连续的。