第七章_牵伸与并合

- 格式:ppt

- 大小:1.26 MB

- 文档页数:73

纺织工艺流程主要包括:清棉、梳棉、精梳、并条、粗纱、细纱、络筒、捻线、摇线一、清棉工序===================================================================== ========【清棉工序】1.主要任务:(1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行;(2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。

(3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。

(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。

2.主要机械的名称和作用(1)混棉机械:自动抓包机,由于某种原因1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。

(2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。

(3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。

(4)打手机械:①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。

②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。

目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。

③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。

④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。

===================================================================== ========【梳棉工序】1.主要任务(1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。

(2)除杂:清除棉卷中的细小杂质及短绒。

(3)混合:使纤维进一步充分均匀混合。

第七章_纺粘法非织造布生产(shēngchǎn)技术第七章纺粘法非织造布生产(shēngchǎn)技术第一节概述(ɡài shù)纺粘法非织造布是聚合物挤压成网法非织造布中技术最成熟(chéngshú)、产品应用最广泛的非织造布生产方法。

纺粘法非织造技术是化纤(huàxiān)技术与非织造技术紧密结合的典范,它是利用化学纤维纺丝成型(chéngxíng)原理,在聚合物纺丝过程中使连续长丝纤维铺置成网,纤网经机械、化学或热粘合加固成布,整个过程由一套设备完成。

其结构特点是由连续长丝随机组成纤网(纤维集合体),具有很好的物理机械性能。

纺粘技术是DuPont和Freudenberg两大公司于20世纪50年代末和60年代初分别在美国和欧洲同时开发和工业化的。

然而第一条商业化的纺粘生产线却是德国Lurgi公司开发的Docan技术,它需要高额的投资,且生产成本高,是中小型企业无力购买和经营的。

80年代中期,德国莱芬豪舍公司开发了一种新的纺粘工艺,它的造价低,生产规模小,生产成本低,深受中小型企业的欢迎。

与此同时,出现了若干家能提供整套纺粘生产线的公司,从此纺粘法生产进入了高速增长时期。

据世界最大的纺织机械制造商苏拉(Saurer)公司的统计,2005年全球纺丝成网法非织造布(包括纺粘、熔喷及其复合产品)产量为220万吨,占当年非织造布总产量511.5万吨的43.2%,而我国2005年纺丝成网法非织造布(包括纺粘、熔喷及其复合产品)产量为44.86万吨,占我国当量总产量的38.98%,占全球纺丝成网法非织造布产量的20.4%,成为世界最大的纺粘法非织造布生产基地。

我国纺粘法非织造布的工业化生产始于1987年,当时广州第二合成纤维厂从Reifenhauser公司引进年产l000t的生产线,而后上海合成纤维研究所和纺织工业非织造布技术开发中心也相继分别由意大利NWT公司引进年产l000t的生产线。

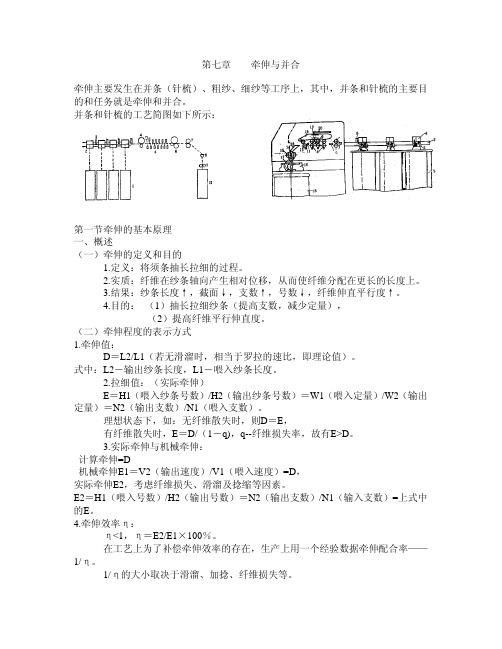

第七章 牵伸与并合牵伸主要发生在并条(针梳)、粗纱、细纱等工序上,其中,并条和针梳的主要目的和任务就是牵伸和并合。

并条和针梳的工艺简图如下所示:第一节牵伸的基本原理一、概述(一)牵伸的定义和目的1.定义:将须条抽长拉细的过程。

2.实质:纤维在纱条轴向产生相对位移,从而使纤维分配在更长的长度上。

3.结果:纱条长度↑,截面↓,支数↑,号数↓,纤维伸直平行度↑。

4.目的:(1)抽长拉细纱条(提高支数,减少定量),(2)提高纤维平行伸直度。

(二)牵伸程度的表示方式1.牵伸值:D=L2/L1(若无滑溜时,相当于罗拉的速比,即理论值)。

式中:L2-输出纱条长度,L1-喂入纱条长度。

2.拉细值:(实际牵伸)E=H1(喂入纱条号数)/H2(输出纱条号数)=W1(喂入定量)/W2(输出定量)=N2(输出支数)/N1(喂入支数)。

理想状态下,如:无纤维散失时,则D=E,有纤维散失时,E=D/(1-q),q--纤维损失率,故有E>D。

3.实际牵伸与机械牵伸:计算牵伸=D机械牵伸E1=V2(输出速度)/V1(喂入速度)=D,实际牵伸E2,考虑纤维损失、滑溜及捻缩等因素。

E2=H1(喂入号数)/H2(输出号数)=N2(输出支数)/N1(输入支数)=上式中的E。

4.牵伸效率η:η<1,η=E2/E1×100%。

在工艺上为了补偿牵伸效率的存在,生产上用一个经验数据牵伸配合率——1/η。

1/η的大小取决于滑溜、加捻、纤维损失等。

E1=(1/η)×E2,E1>E2,机械牵伸>实际牵伸。

可根据E1的大小选择牵伸牙,即机械牵伸应大些,以使实际牵伸保证工艺上的设计要求。

(三)实现罗拉牵伸的基本条件1.须条上必须有积极握持的两点,2.两点间有一定距离(隔距)。

最简单的牵伸区是两对罗拉组成,罗拉上分别加上一定压力(自重、弹簧、摇架、磁性、气动、杠杆重锤、液压)。

3.握持点必须有相对运动。

(四)牵伸类型:1.张力牵伸:(第一类牵伸)ΔV↓↓,加压↓↓,伸直、弹性伸长。

全区棉纺行业职业技能竞赛细纱操作工基础知识考试复习范围本次职业技能竞赛基础知识考试命题,主要以2010年5月中国棉纺织协会编印、新疆纺织工业行业管理办公室翻印并下发给各企业的《棉纺织行业细纱操作指导》书籍为蓝本,要求重点熟练掌握以下主要内容。

第一章总论第一节棉纺织一般知识㈢棉花的质量要求1.品级 p4页品级:根据棉花的成熟程度、色泽特征、轧工质量、棉花品级分为七个级,三级为品级标准级。

2.长度 p4页长度:棉花纤维长度以1mm为级距,分级如下:25毫米,包括25.9mm;26毫米,包括26.0~26.9mm;27毫米,包括27.0~27.9mm;28毫米,包括28.0~28.9mm;29毫米,包括29.0~29.9mm;30毫米,包括30.0~30.9mm;31毫米,包括31.0~31.9mm;32毫米,32mm及以上;长度规定28mm为长度标准级;六、七级棉花长度均按25mm计。

3.马克隆值 p5页马克隆值:共分三组,即A、B、C级。

B级分为B1、B2两档,C 级分为C1、C2两档。

B级为马克隆值的标准级。

A级的范围为3.7~4.2,棉花的使用价值最高;B级的范围分两档B1为3.5~3.6,B2为4.3~4.9,B级的棉花使用价值次之;C级的范围分两档,C1为3.4以下,C2为5.0及以上,C级的棉花使用价值较差。

7.棉花质量标示方法及代号 p4~p5页按棉花类型、主体品级、长度级、主体马克隆值级顺序表示:六、七级棉花不标示马克隆值。

类型代号:黄棉以字母“Y”表示,灰棉以字母“G”表示,白棉不作表示:品级代号:一级七级,用“1”……“7”标示;长度级代号:25mm至32mm,用“25”……“32”标示;马克隆值级代号:A、B、C级分别用A、B、C标示;皮辊棉、锯齿棉代号:皮辊棉在质量标示符号下方加横线“”标示;锯齿棉不作标示。

例如:二级锯齿白棉,长度29mm,马克隆值A级,质量标识为229A;四级锯齿黄棉,长度27mm,马克隆值B级,质量表识为Y427B。

纺织工艺流程(图1)1、精梳工序:精梳机:(1)除杂:清除纤维中的棉结、杂质和纤维疵点。

(2)梳理:进一步分离纤维,排除一定长度以下的短纤维。

(3)牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度。

2、并条工序:并条机(图2):(1)并合:用6~8根棉条进行并合,改善棉条长片段不匀。

(2)牵伸:把棉条拉长抽细到规定重量,并进一步提高纤维伸直平行程度。

(3)混合:利用并合与牵伸,根据工艺在并条机上进行棉条混合。

(4)成条:将圈条做成成型良好的熟条,有规则地盘放在棉条筒里。

(图2)3、粗纱工序:粗纱机(图3):对并条合成的熟条经过牵伸、加捻,使纱条具有一定的强力,以利于粗纱卷绕,并有助于纱条在细纱机上的退绕。

(图3)4、细纱工序:细纱机(图4):将粗纱牵伸拉细到所需细度,并加捻,形成具有一定捻度和强力的细纱并卷绕在筒管上。

(图4)一、织造工艺流程主要设备及任务:1、络筒工序:络筒机:是将捻线机上下来的管纱重新卷绕成一定形状、容量大的筒子,同时消除纱线上的杂质和疵点,从而提高后序工序的生产率。

2、整经工序:整经机:按工艺设计要求,把一定根数的经纱,按规定的长度、幅宽,在一定张力的作用下平行卷绕在经轴上。

3、浆纱工序:浆纱机:为了让丝的单纤维相互粘结,增加丝的断裂强度,以利于上机的顺利织造。

把整好的经轴放在浆纱机上,经过吸浆,通过烘箱烘干。

4、穿经工序:穿经机:将经轴上的每一根经纱根据工艺设计要求,按照一定的次序穿入综丝和钢筘,并在经纱上插放停经片,已确定织造环节一切顺利。

5、织造工序:梭织机(图5):将经轴在梭织机上通过梭子导纬纱,按工艺要求交织成坯布,并卷绕成布卷。

(图5)6、整理工序:(1)验布机:对织造工序下机的布卷进行疵点检验。

(2)刷布机:对检验后的布坯进行整理除杂。

(3)折布机:按码长(折幅)对刷过的坯布进行折叠整理。

(4)打包机:对符合标准的布匹按品种、工艺、客户要求,将一定段数的坯布打包成包,以便于储存、运输及销售。