微电子器件工艺实例共93页文档

- 格式:ppt

- 大小:4.30 MB

- 文档页数:93

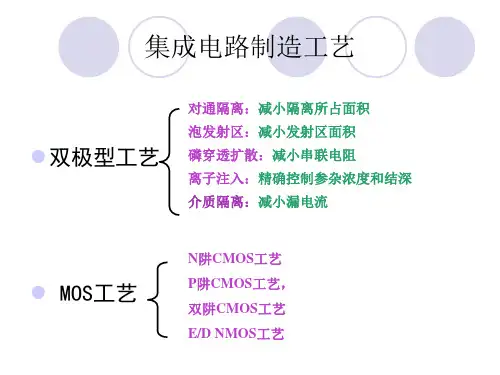

微电子工艺引论ﻫ硅片、芯片的概念硅片:制造电子器件的基本半导体材料硅的圆形单晶薄片ﻫ芯片:由硅片生产的半导体产品*什么是微电子工艺技术?微电子工艺技术主要包括哪些技术?微电子工艺技术:在半导体材料芯片上采用微米级加工工艺制造微小型化电子元器件和微型化电路技术主要包括:超精细加工技术、薄膜生长和控制技术、高密度组装技术、过程检测和过程控制技术等集成电路制造涉及的五个大的制造阶段的内容硅片制备:将硅从沙中提炼并纯化、经过特殊工艺产生适当直径的硅锭、将硅锭切割成用于制造芯片的薄硅片ﻫ芯片制造:硅片经过各种清洗、成膜、光刻、刻蚀和掺杂步骤,一整套集成电路永久刻蚀在硅片上ﻫ芯片测试/拣选:对单个芯片进行探测和电学测试,挑选出可接受和不可接受的芯片、为有缺陷的芯片做标记、通过测试的芯片将继续进行以后的步骤装配与封装:对硅片背面进行研磨以减少衬底的厚度、将一片厚的塑料膜贴在硅片背面、在正面沿着划片线用带金刚石尖的锯刃将硅片上的芯片分开、在装配厂,好的芯片被压焊或抽空形成装配包、将芯片密封在塑料或陶瓷壳内ﻫ终测:为确保芯片的功能,对每一个被封装的集成电路进行电学和环境特性参数的测试IC工艺前工序、IC工艺后工序、以及IC工艺辅助工序IC工艺前工序:(1)薄膜制备技术:主要包括外延、氧化、化学气相淀积、物理气相淀积(如溅射、蒸发) 等(2)掺杂技术:主要包括扩散和离子注入等技术ﻫ(3)图形转换技术:主要包括光刻、刻蚀等技术ﻫIC工艺后工序:划片、封装、测试、老化、筛选IC工艺辅助工序:超净厂房技术超纯水、高纯气体制备技术ﻫ光刻掩膜版制备技术材料准备技术ﻫ微芯片技术发展的主要趋势ﻫ提高芯片性能(速度、功耗)、提高芯片可靠性(低失效)、降低芯片成本(减小特征尺寸,增加硅片面积,制造规模)什么是关键尺寸(CD)?芯片上的物理尺寸特征称为特征尺寸,特别是硅片上的最小特征尺寸,也称为关键尺寸或CD半导体材料ﻫ本征半导体和非本征半导体的区别是什么?本征半导体:不含任何杂质的纯净半导体,其纯度在99.999999%(8~10个9)ﻫ为何硅被选为最主要的半导体材料?ﻫa)硅的丰裕度——制造成本低b) 熔点高(1412 OC)——更宽的工艺限度和工作温度范围c) SiO2的天然生成GaAs相对Si的优点和缺点是什么?ﻫ优点:a) 比硅更高的电子迁移率,高频微波信号响应好——无线和高速数字通信b) 抗辐射能力强——军事和空间应用ﻫc) 电阻率大——器件隔离容易实现主要缺点:a) 没有稳定的起钝化保护作用的自然氧化层ﻫb) 晶体缺陷比硅高几个数量级ﻫc) 成本高圆片的制备ﻫ两种基本的单晶硅生长方法。

微电子工艺引论硅片、芯片的概念硅片:制造电子器件的基本半导体材料硅的圆形单晶薄片芯片:由硅片生产的半导体产品*什么是微电子工艺技术?微电子工艺技术主要包括哪些技术?微电子工艺技术:在半导体材料芯片上采用微米级加工工艺制造微小型化电子元器件和微型化电路技术主要包括:超精细加工技术、薄膜生长和控制技术、高密度组装技术、过程检测和过程控制技术等集成电路制造涉及的五个大的制造阶段的内容硅片制备:将硅从沙中提炼并纯化、经过特殊工艺产生适当直径的硅锭、将硅锭切割成用于制造芯片的薄硅片芯片制造:硅片经过各种清洗、成膜、光刻、刻蚀和掺杂步骤,一整套集成电路永久刻蚀在硅片上芯片测试/拣选:对单个芯片进行探测和电学测试,挑选出可接受和不可接受的芯片、为有缺陷的芯片做标记、通过测试的芯片将继续进行以后的步骤装配与封装:对硅片背面进行研磨以减少衬底的厚度、将一片厚的塑料膜贴在硅片背面、在正面沿着划片线用带金刚石尖的锯刃将硅片上的芯片分开、在装配厂,好的芯片被压焊或抽空形成装配包、将芯片密封在塑料或陶瓷壳内终测:为确保芯片的功能,对每一个被封装的集成电路进行电学和环境特性参数的测试IC工艺前工序、IC工艺后工序、以及IC工艺辅助工序IC工艺前工序:(1)薄膜制备技术:主要包括外延、氧化、化学气相淀积、物理气相淀积(如溅射、蒸发) 等(2)掺杂技术:主要包括扩散和离子注入等技术(3)图形转换技术:主要包括光刻、刻蚀等技术IC工艺后工序:划片、封装、测试、老化、筛选IC工艺辅助工序:超净厂房技术超纯水、高纯气体制备技术光刻掩膜版制备技术材料准备技术微芯片技术发展的主要趋势提高芯片性能(速度、功耗)、提高芯片可靠性(低失效)、降低芯片成本(减小特征尺寸,增加硅片面积,制造规模)什么是关键尺寸(CD)?芯片上的物理尺寸特征称为特征尺寸,特别是硅片上的最小特征尺寸,也称为关键尺寸或CD半导体材料本征半导体和非本征半导体的区别是什么?本征半导体:不含任何杂质的纯净半导体,其纯度在99.999999%(8~10个9)为何硅被选为最主要的半导体材料?a) 硅的丰裕度——制造成本低b) 熔点高(1412 OC)——更宽的工艺限度和工作温度范围c) SiO2的天然生成GaAs相对Si的优点和缺点是什么?优点:a) 比硅更高的电子迁移率,高频微波信号响应好——无线和高速数字通信b) 抗辐射能力强——军事和空间应用c) 电阻率大——器件隔离容易实现主要缺点:a) 没有稳定的起钝化保护作用的自然氧化层b) 晶体缺陷比硅高几个数量级c) 成本高圆片的制备两种基本的单晶硅生长方法。

微电子制造工艺文件项目名称:三极管(NPN型)制造工艺文件项目编号:团队负责人:谢威团队成员:金腾飞、崔仕杰、朱二梦刘铭冬、姚启、周涛指导教师:陈邦琼文件页数:55 页201 6 年9 月23 日工艺文件目录引言电子工业在过去40年间迅速增长,这一增长一直为微电子学革命所驱动。

从20世纪40年代晶体管发明开始,半导体器件工艺技术的发展经历了三个主要阶段:1950第一次生产出了实用化的合金结三极管;1955年扩散技术的采用是半导体器件制造技术的重大发展,为制造高频器件开辟了新途径;1960年由扩散、氧化、光刻组成的平面工艺的出现是半导体器件制造技术的重大变革,大幅度地提高了器件的频率、功率特性,极大地改善了器件的稳定性和可靠性。

在这期间每项变革对人们的生产、生活方式产生了重大的影响。

也正是由于微电子技术领域的不断创新,才能使微电子能够以每三年集成度翻两番、特征尺寸缩小倍的速度持续发展几十年。

在过去的几十年里,双极型晶体管做为微电子产业的基石有着无以伦比的作用。

虽然近年来,随着金属-氧化物-半导体都场效应晶体管(MOSFET)技太迅速发展,双极型晶体管的突出地位受到了严重挑战。

但它在模拟电路领域仍然有着广泛的应用,发挥着不可取代的作用。

在这样的大环境下,了解晶体管的功能、工艺流程及工艺参数是十分必要的,这就是本实验的目的。

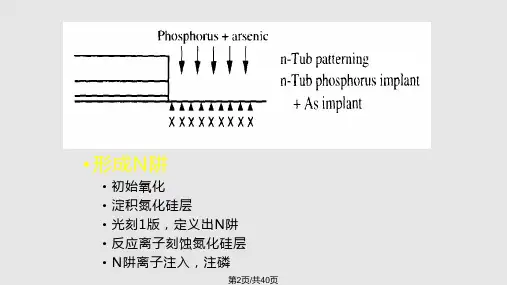

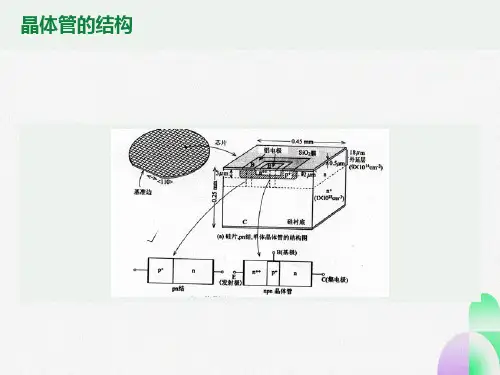

二、NPN 三极管设计1.1、晶体管结构示意图n+npE B1.2、三极管的分类三、制造工艺流程衬底制备衬底采用轻掺杂的P型硅,掺杂浓度一般在1015/cm3数量级,采用的硅晶片晶面的晶向指数为(100)。

掺杂浓度较低可以减少集电极的结电容,提高集电结的击穿电压,但掺杂浓度过低会使埋层推进过多1.埋层制备为了减小集电区的串联电阻,并减小寄生PNP管的影响,在集电区的外延层和衬底间通常要制作N+埋层。

首先在衬底上生长一层二氧化硅,并进行一次光刻,刻蚀出埋层区域,然后注入N型杂质(如磷、砷等),再退火(激活)杂质。

半导体微电子器件的工艺流程英文回答:Semiconductor microelectronic devices are essential components in modern electronics. These devices are fabricated using a series of processes known as the semiconductor device fabrication process, or simply the semiconductor process. This process involves several steps, including wafer preparation, photolithography, etching, deposition, and packaging.The first step in the semiconductor process is wafer preparation. A wafer is a thin slice of semiconductor material, usually made of silicon. The wafer is first cleaned to remove any impurities or contaminants. Then, a thin layer of oxide is grown on the surface of the wafer to provide insulation.Next, photolithography is used to define the patterns on the wafer. A layer of photoresist, a light-sensitivematerial, is applied to the wafer. Then, a mask with the desired pattern is aligned and placed on top of the wafer. The wafer is exposed to ultraviolet light, which causes the photoresist to harden in the areas not covered by the mask. The unhardened photoresist is then removed, leaving behind the desired pattern.After photolithography, etching is used to remove the unwanted material from the wafer. Etching can be done using either wet or dry methods. Wet etching involves immersing the wafer in a chemical solution that selectively removes the unwanted material. Dry etching, on the other hand, uses plasma or reactive gases to remove the material. The etching process transfers the pattern defined by the photoresist onto the wafer.Following etching, deposition is used to add or deposit materials onto the wafer. There are several methods of deposition, including physical vapor deposition (PVD) and chemical vapor deposition (CVD). PVD involves evaporating or sputtering a material onto the wafer, while CVD involves a chemical reaction that deposits the material. Depositionis used to create thin films, such as metal interconnectsor insulating layers, on the wafer.Finally, the packaged devices are tested forfunctionality and quality assurance. This involveselectrical testing to ensure that the devices meet the specified performance requirements. If the devices pass the testing, they are ready for integration into electronic systems.中文回答:半导体微电子器件是现代电子产品中不可或缺的组成部分。

微型电子学器件制备工艺技术分享一、引言如今,微型电子学器件已经渗透到我们生活的方方面面。

从智能手机到电脑芯片,从医疗设备到无人机,电子器件已经成为了我们不可或缺的一部分。

然而,这些微型电子学器件背后的制备工艺却往往被忽视。

本文旨在分享一些常见的微型电子学器件制备工艺技术。

二、光刻技术光刻技术是微电子学器件制备中至关重要的一环。

它利用光敏树脂将图形化的掩膜模式转移至硅晶圆上。

在这个过程中,重要的一步是将硅晶圆进行清洗,以确保其表面的无尘无杂质。

然后,将光敏树脂涂覆在硅晶圆上,并利用硬掩膜的光学特性,通过曝光和镀蚀等步骤,在硅晶圆上形成所需的微结构。

三、离子注入技术离子注入技术是一种将离子精确注入到半导体材料中的方法。

它经常用于调节半导体材料的电学性质。

在离子注入过程中,首先需要清洗半导体表面,然后将半导体材料放入离子注入机器中。

通过控制注入能量和离子种类,可以实现对半导体材料电导率的调控。

这一技术在制备场效应晶体管等半导体器件中起到了至关重要的作用。

四、薄膜沉积技术对于微型电子学器件的制备,薄膜沉积技术是必不可少的一步。

它用于在器件的各个部分上形成所需的薄膜材料。

一种常用的薄膜沉积技术是化学气相沉积(CVD)。

在CVD过程中,材料气体被加热并引入反应室,在衬底上形成所需的薄膜。

通过控制反应物的浓度和温度等参数,可以控制所形成薄膜的性质。

五、电子束/激光曝光技术当今制备微电子学器件中,电子束或激光曝光技术已经成为非常重要的一项技术。

这项技术利用电子束或激光来进行精细的曝光,将掩膜图形转移到硅晶圆上。

与传统的光刻技术相比,电子束/激光曝光技术具有更高的分辨率和精度。

然而,这项技术的制备过程更为复杂,设备成本也更高。

六、微纳米加工技术微纳米加工技术是制备微型电子学器件的一项关键技术。

该技术广泛用于制作微电子学器件的微小结构。

光刻、薄膜沉积和离子注入等技术的组合实现了微纳米加工的目标。

这些技术的不断发展使得微电子学器件的尺寸进一步缩小,性能进一步提高。