7、培养基模拟灌装试验

- 格式:pdf

- 大小:607.10 KB

- 文档页数:64

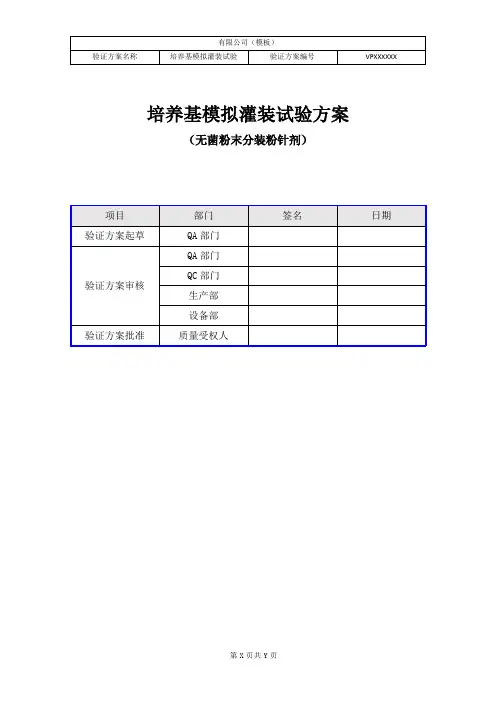

培养基模拟灌装试验方案(无菌粉末分装粉针剂)目录1.目的 (3)2.范围 (3)3.验证组织及职责 (3)4.方案说明 (4)5.工艺概述 (4)6.验证前检查 (5)7.验证内容 (6)8.验证周期 (13)9.验证总结、评价与建议 (14)10.验证报告的审核批准 (14)11.验证合格证 (14)1.目的对于无菌生产来说,即使所有与产品无菌性有关的设备部件、容器以及原料都经过有效地灭菌处理,但当这些生产要素在实际工艺条件下组合在一起时,仍有可能因各种原因导致产品被污染。

对于非最终灭菌的无菌生产工艺必须进行培养基灌装来验证。

培养基灌装是用于评估整个无菌工艺过程,用于表明如果严格按照工艺要求生产,产品的无菌性有可靠保证。

2.范围本验证方案适用于无菌粉末分装粉针剂生产线的培养基模拟灌装试验。

3.验证组织及职责3.1验证职责3.2验证方案的培训验证实施前,QA部门对验证相关人员培训,填写《员工培训记录表》。

4.方案说明4.1验证过程中偏差处理的要求执行《偏差管理规程》4.2验证过程中变更的要求执行《变更管理规程》4.3验证过程中记录填写的要求执行《记录管理规程》4.4其他要求5.工艺概述5.1产品:5.1.1性状:白色结晶或结晶性粉末。

5.1.2规格:0.25g/瓶。

5.1.3包装:10ml西林瓶。

5.1.4批量:24000瓶。

5.2胶塞处理:纯化水清洗、硅化、注射用水清洗、灭菌。

(121℃,20分钟)5.3西林瓶处理:纯化水清洗、注射用水清洗、压缩空气吹干、隧道烘箱灭菌。

(灭菌段温度320℃≥5分钟,冷却温度﹤40℃)5.4铝盖干热灭菌。

(180℃,120分钟)5.5无菌药粉通过分装机充填到西林瓶中,盖胶塞、轧铝盖、灯检、贴签、包装。

5.6工艺流程图如下:6.验证前检查6.1人员的确认确认参与验证人员均接受过微生物知识、更无菌衣、无菌操作、培养基模拟灌装试验方案的培训,同时确认参与验证人员的健康体检情况,详见附件1《员工体检和培训确认表》。

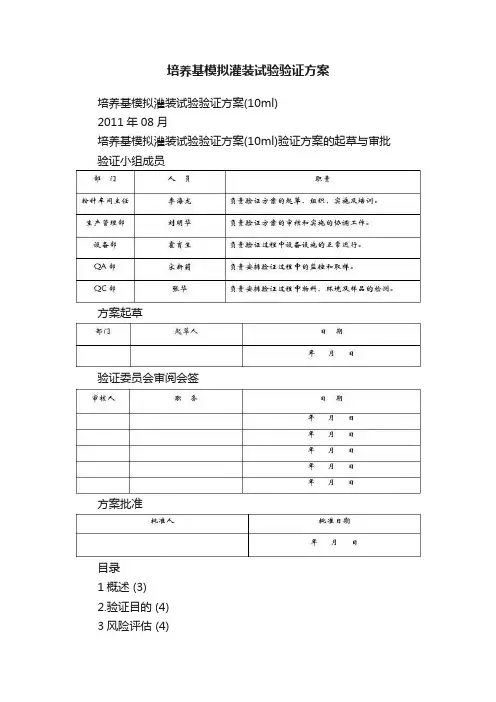

培养基模拟灌装试验验证方案培养基模拟灌装试验验证方案(10ml)2011年08月培养基模拟灌装试验验证方案(10ml)验证方案的起草与审批验证小组成员方案起草验证委员会审阅会签方案批准目录1概述 (3)2.验证目的 (4)3风险评估 (4)4验证参考标准 (5)5.验证范围 (5)6.验证职责 (5)7验证前提条件 (6)8 验证批次和时间 (7)9 验证步骤 (8)10培养基的培养和检查 (14)11试验结果评价 (14)12试验结果分析 (15)13风险的评估与接受 (15)14验证结果评审和结论 (15)15方案修改记录 (15)16再验证周期 (15)17附件 (15)1概述本次培养基模拟灌装试验验证是以灭菌的乳糖粉末分装到10ml西林瓶中,整个过程模拟正常的粉针剂品种的分装状态,在盖塞前将胰蛋白胨大豆肉汤培养基灌入瓶内,压塞轧盖后进行培养,确认无菌分装工艺的无菌可靠性。

2.验证目的在各种干扰和最差条件下,评估灭菌工艺、人员更衣、行为习惯、A/B级气流模式、无菌环境的建立、消毒维持方法和物料的传递控制等整个流程的无菌保证水平。

3风险评估经验证小组人员共同对培养基模拟灌装试验验证进行风险评估,对存在的质量风险提出了预防和纠正措施建议,具体见下表:评估人年月日4.验证参考标准4.1 药品生产质量管理规范(2010年版)4.2 药品生产质量管理规范(2010年版)指南4.3 中国药典2010年版(二部)4.4 药品生产验证指南(2003年版)5.验证范围本方案适用粉针车间生产的全过程。

包括:人员更衣、各房间的清洁消毒、物料传递、容器工具的处理、内包材的处理、中控取样、动态下环境监测、无菌分装、轧盖过程,并在分装过程中模拟正常与非正常干扰活动。

方案中还规定瓶子、胶塞和铝盖灭菌后存放有效期的验证。

6.验证职责6.1验证委员会6.1.1负责验证方案的审批,质量副总进行批准。

6.1.2负责验证的协调工作,以保证本验证方案的顺利实施。

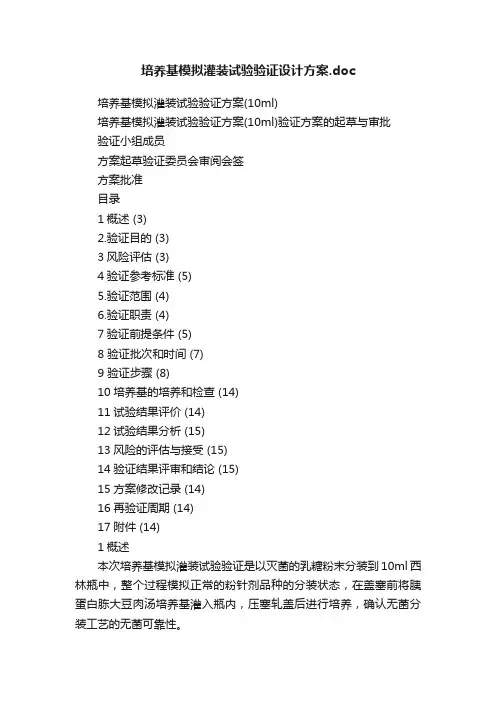

培养基模拟灌装试验验证设计方案.doc培养基模拟灌装试验验证方案(10ml)培养基模拟灌装试验验证方案(10ml)验证方案的起草与审批验证小组成员方案起草验证委员会审阅会签方案批准目录1概述 (3)2.验证目的 (3)3风险评估 (3)4验证参考标准 (5)5.验证范围 (4)6.验证职责 (4)7验证前提条件 (5)8 验证批次和时间 (7)9 验证步骤 (8)10培养基的培养和检查 (14)11试验结果评价 (14)12试验结果分析 (15)13风险的评估与接受 (15)14验证结果评审和结论 (15)15方案修改记录 (14)16再验证周期 (14)17附件 (14)1概述本次培养基模拟灌装试验验证是以灭菌的乳糖粉末分装到10ml西林瓶中,整个过程模拟正常的粉针剂品种的分装状态,在盖塞前将胰蛋白胨大豆肉汤培养基灌入瓶内,压塞轧盖后进行培养,确认无菌分装工艺的无菌可靠性。

2.验证目的在各种干扰和最差条件下,评估灭菌工艺、人员更衣、行为习惯、A/B级气流模式、无菌环境的建立、消毒维持方法和物料的传递控制等整个流程的无菌保证水平。

3风险评估经验证小组人员共同对培养基模拟灌装试验验证进行风险评估,对存在的质量风险提出了预防和纠正措施建议,具体见下表:风险因素风险影响现有控制措施可能性P严重性S检测性D风险优先数RPN风险级别建议采取措施人员未按更衣程序更衣及不规范动作。

污染无菌环境,使产品受到污染按相应SOP进行培训。

人员进行更衣试验。

3 4 2 24 中人员定期进行相关培训并进行更衣确认。

分装线生产前检查及准备灭菌设备故障,人员操作不当。

所灭菌部件灭菌不彻底,污染产品设备经过验证且定期维护,人员培训。

3 4 2 24 中人员进行相关设备操作培训。

灭菌设备定期验证。

无菌生产中的正常干扰人员无菌操作不规范。

无菌操作失败,使产品受到污染进入无菌生产区的操作人员经培养基灌装试验确认。

3 4 4 48 高人员无菌培训,人员经培养基灌装试验确认。

培养基模拟灌装试验的定义培养基模拟灌装试验,这听起来是个有点专业又神秘的事儿呢。

那到底啥是培养基模拟灌装试验呢?咱打个比方吧,你要开个蛋糕店,在正式卖蛋糕之前,你得试试你的整个做蛋糕、包装蛋糕、送到顾客手里这个流程顺不顺,有没有可能让蛋糕沾到脏东西或者坏掉。

培养基模拟灌装试验就有点像这个试营业的过程。

在制药或者食品等很多行业里,产品的生产就像一场精密的舞蹈。

培养基就像是那些要被加工的原材料,而模拟灌装就是把这些原材料按照正式生产的流程走一遍。

比如说制药的时候,真正的药品生产过程那可是要求特别高的,一点差错都可能让药变成毒药。

那怎么知道这个生产过程是不是靠谱呢?这时候培养基模拟灌装试验就上场了。

这个试验就是用培养基来代替真正的药品或者食品原料,然后完全按照正常生产的步骤,从原料进入设备开始,经过各种机器的加工、灌装到最后的包装。

这就像是一场假戏真做的表演,只不过演员不是人,是培养基。

那为啥要用培养基呢?培养基这东西啊,就像个特别敏感的小侦探。

如果在这个模拟灌装过程中,有细菌或者其他脏东西混进来,培养基就会像个报警器一样,它会让细菌在里面生长繁殖。

这就好比你在家里养了一盆花,只要有点灰尘或者害虫,花就会有反应,不是叶子黄了就是长虫了。

培养基也是这样,一旦有不干净的东西进来,它就会出现变化。

你可能会想,这有啥难的呢?其实这里面门道可多了。

整个模拟灌装的环境得和正式生产一模一样。

设备的状态、操作人员的动作、甚至厂房里的温度湿度都得和正常生产一样。

这就好比你参加一场考试,考试的环境、桌子椅子的摆放、监考老师的状态都得和正式考试一样,这样考出来的成绩才是真正能反映你水平的。

要是在模拟灌装的时候,环境宽松了,那测出来的结果就不准了。

再比如说,在模拟灌装过程中,灌装的速度、量的多少,这些细节都不能马虎。

就像你包饺子,每个饺子包多少馅,包的速度快慢,都会影响到最后饺子的质量。

如果在模拟灌装的时候,灌装的量一会儿多一会儿少,那就和正式生产的时候对不上号了,这就可能隐藏着大问题。

培养基模拟灌装试验-TSB验证详解培养基模拟灌装试验-TSB 验证详解针对TSB培养基,适用玻璃安瓿小容量注射剂产品一、关键点 1、培养基选择:基础培养基和选择性培养基。

本次讲解TSB培养基。

一般为250g一瓶,每30g+1L注射用水配制。

配制注意:注射用水不能热配,培养基不能通入氮气、二氧化碳等。

目的是去除抑菌因素2、生产线选择:3、生产批次选择:详见无菌附录4、容器选择:易观察。

应模拟全部规格,或计划中安排。

容器应选择无色透明5、装量选择:足够微生物生长所需,能充分接触到内壁,采用倒瓶等容器大小和装量应足够微生物生长和便于观察。

一般装量为25~40% 如:5ml安瓿瓶,灌装2ml。

并不一定要模拟某个品种的装量。

6、灌装速度选择:工艺范围内,快速和低速都有不同的模拟意义一般涉及洗灌封联动的问题。

比如安瓿瓶烘干灭菌的时间影响。

7、生产线人员选择:人员参与验证,或计划中安排详见无菌附录8、灌装数量选择:批量及置信区间选择等详见无菌附录 2003验证指南9、培养基试生长试验及培养后阳性对照试验:试生长可参考:分别在30?,35?(金黄色葡萄球菌、铜绿假单胞菌、枯草芽孢杆菌、大肠埃希菌)和23?,28?(白色念珠菌、黑曲霉)培养 7 天。

应有对照组。

阳性对照:接种浓度均小于100cfu/ml10、菌种选择:中国药典11、培养室选择及热分布:培养环境监控措施证明对于很多企业来说,不可能会建设一个培养室。

一般情况下,都是需要找个房间作培养室。

这就需要培养室检查:23?,28? 与30?,35? 是否能稳定。

这也与培养季节有关。

首先:空间是否合适、是否受认为干扰。

必要时加锁接着:制冷模式,测试最低控温;制热模式,测试最低控温。

最后:选取不同测温点进行检测,以说明热分布均一。

当放入培养瓶开始,应该已经是一个合格环境,并开始登记温湿度。

期间应多次检查,并适当调节。

12、灌装环境监测项目及监测点选择:分二关键部分:1:灌装区域 2:灌装设备所处环境项目:悬浮粒子、浮游菌、沉降菌等,详见无菌附录注意:设备自带的检测项目不能取代验证需要的检测项目。

1 主题内容与适用范围本文件规定了培养基模拟灌装试验的程序和要求。

本文件适用于培养基模拟灌装试验的管理。

2 引用标准《药品生产质量管理规范》2010年修订3 术语培养基模拟灌装试验(以下简称试验):英文名称MFT——Media Fill Test的英文缩写,是用一种模拟替代物质来模拟整个无菌生产过程,在所得的模拟产品中加注培养基,再对所得的全部培养基样品进行无菌培养。

培养基模拟试验是无菌生产工艺的验证手段,是任何非最终无菌药品生产必须进行的一项验证。

最差条件:导致工艺及产品失败的概率高于正常工艺的条件或状态,即标准操作规程范围以内工艺的上限和下限。

但这类最差条件不一定必然导致产品或工艺的不合格。

4 职责4.1 生产部门负责试验方案的制定、组织实施、试验报告的撰写、偏差的报告等。

4.2 质监中心负责试验培养基的促生长试验、灌装物的培养等。

4.3 质量保证部负责试验过程的监督管理。

5 管理规定5.1 试验目的:规范公司培养基模拟灌装试验,评估无菌原料药和无菌制剂的生产工艺,为所生产产品无菌性的可信限度达到可接受的合格标准提供证据,证明其具有生产无菌原料药和无菌制剂的能力并具有可重现性,符合现行GMP要求和相关技术指南要求。

5.2 试验要求5.2.1 试验频次培养基模拟灌装试验的首次验证,每班次应当连续进行3次合格试验。

培养基模拟灌装试验按照生产工艺每班次半年进行1次,每次至少一批。

单一规格品种再验证周期为半年,正常生产的多规格品种每一规格再验证周期为一年。

每位无菌操作人员每年至少参加一次成功的培养基模拟灌装试验。

空气净化系统、设备、生产工艺及人员重大变更后,应当重复进行培养基模拟灌装试验。

5.2.2 试验批量及容器的数量、装量培养基灌装批量及容器的数量、装量应当足以保证评价的有效性。

批量较小的产品,培养基灌装的数量应当至少等于产品的批量。

无菌原料药容器数量不少于被模拟产品的实际包装量,模拟物装量尽量接近实际值,不超过容器体积的70%,培养基装量应能满足微生物的生长;粉针制剂灌装数量每种规格不少于5000支。

培养基模拟灌装验证时间点选择探讨《无菌附录》第四十七条主要内容如下:1、无菌生产工艺的验证应包括培养基模拟灌装试验。

2、应根据产品的剂型以及培养基的选择性、澄清度、浓度和灭菌的适用性选择微生物培养基。

3、应尽可能模拟常规的无菌生产工艺,包括所有对产品的无菌特性有影响的关键操作,及生产中可能出现的各种干预和最差条件。

4、培养基模拟灌装试验的首次验证,每班次应连续进行3次合格的试验。

5、空气净化系统、设备、生产工艺及人员重大变更后,应重复进行培养基模拟灌装试验。

6、培养基模拟灌装试验通常应按生产工艺每班次半年进行1次,每次至少一批。

7、培养基模拟灌装容器的数量规定。

对于无菌生产工艺来说,无菌工艺验证(微生物培养基模拟灌装验证)仅能证明无菌工艺系统(人机料法测环)的无菌保证能力在某一个时间点(或者微生物培养基模拟灌装验证这一个时间段)的表现,并不能保证在不同时间段会自始至终保持良好的无菌保证水平。

换句话说,培养基模拟灌装验证,仅能证明本次验证阶段的无菌保证水平,间接反映了现阶段无菌工艺系统的无菌保证能力。

即使所有与无菌产品的无菌性有关的厂房设施、设备部件、器具容器、原辅材料都经过了有效的灭菌处理,但是当把这些所有要素(人机料法测环)按照一定的工艺规程排列组合在一起的时候,仍有可能会出现无菌条件得不到保证甚至产品被污染的可能。

所以,无菌工艺验证(微生物培养基模拟灌装验证)是对整个无菌生产工艺过程中的无菌保证水平的验证。

首先,应尽可能模拟常规的无菌生产工艺,也就是尽可能按照常规的生产工艺进行培养基模拟灌装验证。

其次,应包括所有对产品的无菌特性有影响的关键操作,及生产中可能出现的各种干预和最差条件。

什么是“常规的无菌生产工艺”中的“最差条件”?1、人,经过良好的培训和资质确认的高素质的人员,要耐受常规无菌生产工艺的生产过程时间、生产环境条件,尤其是夜班、倒班、加班、拖班……等生产过程容易出现的可能。

并增加灌装人员的数量超过正常灌装生产所需的人员数量,包括人员操作最有可能出现的误操作的干扰模拟状况。

培养基模拟灌装试验验证方案一、研究目的和意义培养基的生产过程中,灌装是一个重要环节。

灌装的准确与否直接关系到培养基的质量和效果。

为了验证培养基灌装的准确性以及提高生产效率,进行培养基模拟灌装试验是必要的。

本文从试验方案的制定、具体步骤和结果分析等方面进行探讨。

二、试验方案的制定1.确定试验目标:验证培养基模拟灌装的准确性和可操作性。

2.选择适当的试验设备:选择一台能够准确模拟真实灌装流程的设备,例如自动灌装机。

3.确定试验参数:确定试验中需要测量和记录的参数,例如灌装速度、灌装量、灌装时间等。

4.制定操作流程:制定灌装试验的具体操作流程,包括设备准备、样品准备、灌装过程、数据采集等。

5.确定试验样品:选择一种常用的培养基作为试验样品,根据生产需求确定灌装量。

三、具体步骤1.设备准备:检查试验设备的工作状态,确保设备正常运行。

2.样品准备:准备试验样品,确保培养基的质量符合规定要求。

3.灌装过程:根据试验方案确定灌装参数,将培养基灌装到目标容器中。

4.数据采集:在灌装过程中记录和采集重要数据,例如灌装速度、灌装量、灌装时间等。

5.重复试验:进行多次试验,以获取可靠的数据并验证试验结果的可重复性。

四、结果分析1.数据处理:整理试验数据,计算平均值、标准差等统计数据。

2.数据分析:对试验结果进行分析,比较不同试验之间的差异和变异程度。

3.结果评估:评估培养基模拟灌装试验的准确性和可操作性,根据试验结果确定是否需要调整灌装参数。

4.结论和建议:根据试验结果提出相应的结论和建议,为实际生产中的培养基灌装提供参考依据。

五、实施方案1.确定试验计划:按照前述步骤制定实施方案,并明确各个步骤的操作要求和注意事项。

2.实施试验:按照试验方案进行试验,并确保每个步骤的操作准确无误。

3.数据分析和结果评估:对试验结果进行数据处理、分析和评估。

4.撰写报告:根据试验结果撰写试验报告,包括试验目的、试验方案、试验结果等内容。

培养基模拟灌装检查项目

一、培养基成分分析

在模拟灌装之前,需要对培养基的成分进行详细的分析,确保培养基的成分和比例符合预设的标准。

成分分析包括但不限于:碳水化合物、氮源、矿物质、维生素、水等。

通过对比标准配方和实际配方,评估其一致性。

二、灌装环境监控

灌装环境对灌装的质量有着直接的影响,因此需要实时监控环境条件,如温度、湿度、洁净度等。

确保灌装环境符合预设的标准,防止外界污染对灌装产品的影响。

三、灌装过程监控

在灌装过程中,需要严格监控每个环节,确保操作符合规范。

监控的内容包括但不限于:灌装量、灌装速度、灌装设备的运行状态等。

对于任何不符合规范的灌装操作,都需要及时纠正并记录。

四、微生物生长检测

在灌装后,需要对培养基中的微生物生长情况进行检测。

通过定期观察和检测微生物的生长情况,可以评估灌装产品的质量和保质期。

如果发现微生物生长异常,需要及时处理并查找原因。

五、模拟产品保质期

为了评估灌装产品的保质期,需要进行模拟产品保质期实验。

将灌装好的培养基放置在模拟实际存储环境的条件下,定期检测其微生物生长情况、感官质量等指标,以此评估产品的保质期。

六、培养基安全性评估

培养基的安全性对产品的质量至关重要。

需要对培养基进行全面的安全性评估,包括但不限于:无菌性检查、急性毒性试验、致敏性试验等。

确保培养基的安全性符合预设的标准。

七、操作过程规范性评估

评估操作人员的操作过程是否符合规范,这涉及到操作的正确性、安全性以及工作效率等方面。

对于不符合规范的操作,需要进行纠正和培训,确保操作过程的规范性和准确性。