半导体厂务系统自动化

- 格式:ppt

- 大小:10.76 MB

- 文档页数:95

半导体厂务专业名词1.引言1.1 概述概述部分的内容可以从以下几个方面进行展开:半导体技术是一门应用广泛且高度复杂的领域,其在现代科技和电子工业中扮演着至关重要的角色。

半导体是一种具有特殊导电性质的材料,它能够在特定条件下同时拥有导电和绝缘的特性,因此成为电子器件制造中不可或缺的材料。

半导体厂务专业名词是指半导体制造过程中所涉及的特定术语和专业名词。

这些名词在半导体产业中被广泛使用,对于从事半导体制造工作的专业人士和研究人员来说,是必须了解和熟悉的内容。

半导体厂务专业名词包括但不限于以下几个方面:材料与设备、加工工艺、测试与质量控制、产品标准等。

在半导体制造过程中,各种材料和设备被使用,例如:硅片、薄膜材料、光刻机、扫描电镜等。

同时,加工工艺是制造半导体器件的核心环节,其中包括沉积、腐蚀、刻蚀、离子注入等关键步骤。

此外,半导体制造过程中的测试与质量控制也是至关重要的环节。

为了确保产品的质量和性能,需要进行各种测试和检验,例如电特性测试、尺寸测量、可靠性测试等。

同时,制定和遵守产品标准也是必要的,这有助于确保产品在市场上的合规性和竞争力。

通过学习和了解半导体厂务专业名词,人们可以更好地理解和掌握半导体制造过程中的各个环节和要素,从而提高工作效率和生产质量。

同时,掌握这些专业名词还有助于加深对半导体技术的理解和认识,从而为半导体行业的发展和应用提供更好的支持。

综上所述,半导体厂务专业名词是半导体制造过程中必要的术语和概念,了解和熟悉这些名词对于从事半导体行业工作的人士来说至关重要。

通过深入学习和理解这些名词,我们可以更好地应用和推动半导体技术的发展,为社会和科技进步做出更大的贡献。

1.2 文章结构文章结构部分可以按照以下内容展开:文章结构部分旨在概述本文的组织方式和内容安排。

本文共分为引言、正文和结论三个部分。

首先,引言部分旨在引入文章的主题以及背景信息。

在本文中,引言部分将进行三个方面的介绍。

第一,概述部分将简要介绍半导体厂务专业名词的背景和重要性。

半导体cim系统原理-概述说明以及解释1.引言1.1 概述概述部分的内容可以从以下几个方面展开:概述部分是文章的开篇,主要介绍半导体CIM系统原理的背景和基本概念。

在现代工业制造领域,CIM(计算机集成制造)系统是为了实现生产自动化和信息化管理而开发的一种系统。

它将计算机技术和通信技术应用于制造业,以提高生产效率、降低成本、改善产品质量,并实现快速响应市场需求。

而半导体CIM系统则是CIM系统在半导体制造领域的具体应用。

半导体CIM系统原理是指在半导体制造过程中,利用计算机集成制造系统实现对生产过程的自动化控制和信息化管理的原理。

通过引入CIM系统,可以对半导体制造过程中的各个环节进行精确的控制和管理,从而提高产品的一致性和质量稳定性。

同时,CIM系统还可以将生产过程中生成的大量数据进行实时采集、存储和分析,为企业决策提供准确的依据。

在半导体CIM系统中,主要涉及到多个关键技术和模块,包括生产计划与调度、工艺管理、设备控制、质量管理、物流管理等。

这些模块相互协作,通过信息的共享和传递,实现对整个生产过程的有效监控和控制。

通过CIM系统,可以实现对生产的快速响应、灵活调整和高效运作,提高企业的竞争力和市场适应能力。

本文将从半导体原理和CIM系统概述两个方面展开介绍。

首先,将简要介绍半导体的基本原理,包括半导体材料的特性、PN结的原理等。

然后,将详细阐述CIM系统的概念、特点和基本组成结构,包括计算机控制、网络通信、传感器技术等。

同时,还将介绍CIM系统在半导体制造领域的应用案例和现有的技术发展趋势。

通过本文的阐述,读者将能够全面了解半导体CIM系统原理的基本概念和运作机制,从而对半导体制造过程中自动化控制和信息化管理的关键技术有一个清晰的认识。

同时,也能够认识到CIM系统在提高半导体企业竞争力和推动工业制造智能化发展中的重要作用。

文章结构部分的内容可以从以下几个方面展开描述:1.2 文章结构本文章主要分为引言、正文和结论三大部分。

半导体生产流程中的自动化和智能化技术办法在当今科技飞速发展的时代,半导体已经成为了现代电子设备的核心组件,从智能手机到超级计算机,从汽车电子到航空航天,半导体的身影无处不在。

而半导体的生产制造是一个极其复杂和精密的过程,需要高度的准确性和一致性。

为了满足市场对半导体产品日益增长的需求,提高生产效率和产品质量,自动化和智能化技术在半导体生产流程中得到了广泛的应用。

半导体生产流程通常包括晶圆制造、光刻、蚀刻、沉积、离子注入、封装测试等多个环节。

在这些环节中,自动化和智能化技术发挥着至关重要的作用。

首先,在晶圆制造环节,自动化的搬运和传输系统能够确保晶圆在各个生产设备之间高效、准确地移动,减少了人工操作可能带来的损伤和污染。

同时,智能化的监控系统可以实时监测生产设备的运行状态,提前预警潜在的故障,从而减少生产中断的时间。

例如,通过对设备的温度、压力、振动等参数进行实时分析,一旦发现异常,系统能够自动采取措施,如调整参数或通知维护人员进行维修。

光刻是半导体生产中最为关键的步骤之一。

在这个环节,自动化的光刻机能够精确地将电路图案投射到晶圆上,其精度可以达到纳米级别。

而智能化的光刻胶涂覆和曝光控制技术,则可以根据晶圆的特性和电路图案的要求,自动调整涂覆厚度和曝光时间,确保光刻的质量和一致性。

蚀刻环节中,自动化的蚀刻设备能够按照预设的程序精确地去除晶圆表面不需要的材料。

智能化的蚀刻终点检测技术可以实时监测蚀刻的进程,一旦达到预设的蚀刻深度,设备自动停止蚀刻,避免了过度蚀刻对晶圆造成的损害。

沉积环节同样离不开自动化和智能化技术。

自动化的沉积设备能够精确控制沉积材料的流量和速度,实现均匀、高质量的薄膜沉积。

智能化的工艺控制算法可以根据沉积过程中的实时数据,自动调整工艺参数,以优化沉积效果。

离子注入环节中,自动化的离子注入机能够精确控制离子的能量和剂量,确保离子准确注入到晶圆的指定位置。

智能化的剂量监测和反馈系统可以实时监测离子注入的剂量,自动调整注入参数,保证注入的准确性和一致性。

半導體廠務工作吳世全國家奈米元件實驗室一、前言近年來,半導體晶圓廠已進展到8"晶圓的量產規模,同時,也著手規劃12"晶圓的建廠與生產,準備迎接另一世代的產業規模。

於是各廠不斷地擴增其產能與擴充其廠區規模,似乎稍一停頓即會從此競爭中敗下陣來。

所以,推促著製程技術不斷地往前邁進,從0.25μm設計規格的64Mb(百萬位元)DRAM (動態隨機記憶元件)記憶體密度的此際技術起,又加速地往0.18μm規格的256M發展;甚至0.13μm的1Gb(十億位元)集積度的DRAM元件設計也屢見不鮮。

亦即整個半導體產業正陷入尖端技術更迭的追逐戰,在競爭中,除了更新製程設備外,最重要的是維持廠區正常運作的廠務工作之配合,而這兩方面的支出乃佔資本財的最大宗。

特別是多次的工安事故及環保意識抬頭之後,廠務工作更是倍顯其重要及殷切。

事實上,半導體廠的廠務工作為多援屬性的任務,也是後勤配合與收攤(廢棄物)處理的工作;平時很難察覺其重要性,但狀況一出,即會令整廠雞飛狗跳,人仰馬翻,以致關廠停機的地步。

所以,藉此針對廠務工作的內容做一概略性的描述,說明其重要性並供作參考與了解。

文章分為三部份:首先為廠務工作的種類,其次是廠務工作的未來方向,最後是本文的結語。

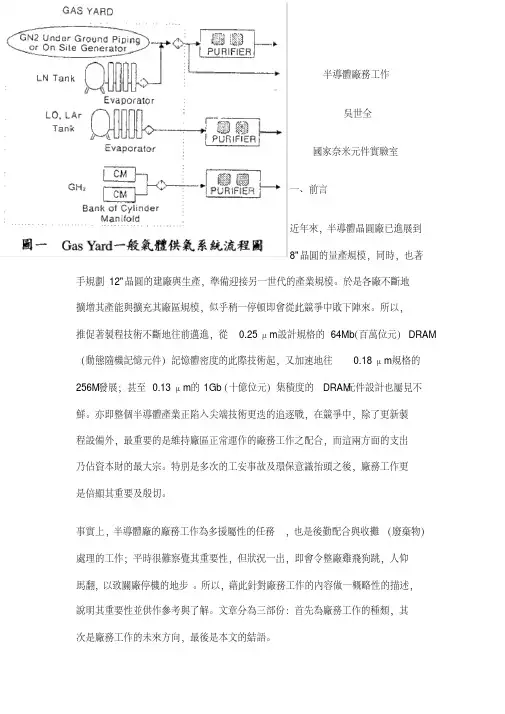

二、廠務工作的種類目前在本實驗室所代表的半導體製程的廠務工作,約可分為下列數項:1.一般氣體及特殊氣體的供應及監控。

2.超純水之供應。

3.中央化學品的供應。

4.潔淨室之溫度,濕度的維持。

5.廢水及廢氣的處理系統。

6.電力,照明及冷卻水的配合。

7.潔淨隔間,及相關系統的營繕支援工作。

8.監控,輔佐事故應變的機動工作等數項。

下述將就各項工作內容予以概略性說明:1.一般氣體及特殊氣體的供應及監控[1]一座半導體廠所可能使用的氣體約為30種上下,其氣體的規格會隨製程要求而有不同;但通常可分為用量較大的一般氣體(Bulk Gas),及用量較小的特殊氣體(Special Gsa)二大類。

半导体行业的智能制造了解半导体行业的智能制造技术和趋势半导体行业的智能制造:了解半导体行业的智能制造技术和趋势随着科技的不断发展,智能制造已经成为各个行业的发展趋势,其中半导体行业也不例外。

半导体作为信息时代的基石,其制造技术的先进程度对整个行业的发展起到至关重要的作用。

本文将介绍半导体行业的智能制造技术和当前的趋势。

一、智能制造在半导体行业的应用智能制造技术在半导体行业的应用领域涵盖生产、研发以及供应链等方面,主要体现在以下几个方面:1. 生产领域在半导体生产的整个过程中,智能制造技术可以提高生产效率、降低成本和提升产品质量。

通过引入自动化设备和机器人技术,半导体厂商可以实现生产流程的智能化管理,减少人力资源的浪费,提高生产线的运行效率。

2. 研发领域智能制造在半导体研发中的应用主要体现在缩短研发周期、提高研发效率和优化设计流程等方面。

通过引入虚拟仿真技术和数据分析算法,半导体研发团队可以更加快速地验证和优化设计方案,降低研发成本,提高产品的设计质量。

3. 供应链管理半导体行业的供应链十分庞大复杂,包括原材料采购、生产计划、库存管理等环节。

智能制造技术可以通过数据分析和预测算法,提高供应链的可视化程度和反应速度,降低库存压力,提高供应链的灵活性和准确性。

二、半导体行业智能制造的趋势1. 自动化升级半导体行业智能制造的趋势之一是自动化升级。

随着机器人技术和自动化设备的不断发展,越来越多的传统工序可以由机器代替人工操作,从而提高生产效率和降低成本。

例如,自动化的芯片组装设备可以实现高速、高精度的芯片组装,大幅提高生产效率。

2. 数据分析与人工智能数据分析和人工智能技术在半导体行业的应用也是当前的趋势之一。

通过收集和分析海量的生产数据和设备数据,可以实现对生产过程的实时监控和预测故障的能力。

同时,人工智能技术可以应用于半导体设备的优化和智能控制,提高生产效率和设备可靠性。

3. 智能供应链管理供应链管理是半导体行业智能制造的重要环节,当前的趋势是通过智能化的供应链管理系统,实现对供应链各个环节的实时监控和管理。

半导体厂务系统Standardization of sany group #QS8QHH-HHGX8Q8-GNHHJ8-HHMHGN#半导体厂务工作吴世全国家奈米元件实验室一、前言近年来,半导体晶圆厂已进展到8"晶圆的量产规模,同时,也着手规划12"晶圆的建厂与生产,准备迎接另一世代的产业规模。

於是各厂不断地扩增其产能与扩充其厂区规模,似乎稍一停顿即会从此竞争中败下阵来。

所以,推促着制程技术不断地往前迈进,从μm设计规格的64Mb(百万位元)DRAM (动态随机记忆元件)记忆体密度的此际技术起,又加速地往μm规格的256M发展;甚至μm的1Gb(十亿位元)集积度的DRAM元件设计也屡见不鲜。

亦即整个半导体产业正陷入尖端技术更迭的追逐战,在竞争中,除了更新制程设备外,最重要的是维持厂区正常运作的厂务工作之配合,而这两方面的支出乃占资本财的最大宗。

特别是多次的工安事故及环保意识抬头之後,厂务工作更是倍显其重要及殷切。

事实上,半导体厂的厂务工作为多援属性的任务,也是後勤配合与收摊(废弃物)处理的工作;平时很难察觉其重要性,但状况一出,即会令整厂鸡飞狗跳,人仰马翻,以致关厂停机的地步。

所以,藉此针对厂务工作的内容做一概略性的描述,说明其重要性并供作参考与了解。

文章分为三部份:首先为厂务工作的种类,其次是厂务工作的未来方向,最後是本文的结语。

二、厂务工作的种类目前在本实验室所代表的半导体制程的厂务工作,约可分为下列数项:1.一般气体及特殊气体的供应及监控。

2.超纯水之供应。

3.中央化学品的供应。

4.洁净室之温度,湿度的维持。

5.废水及废气的处理系统。

6.电力,照明及冷却水的配合。

7.洁净隔间,及相关系统的营缮支援工作。

8.监控,辅佐事故应变的机动工作等数项。

下述将就各项工作内容予以概略性说明:1.一般气体及特殊气体的供应及监控[1]一座半导体厂所可能使用的气体约为30种上下,其气体的规格会随制程要求而有不同;但通常可分为用量较大的一般气体(Bulk Gas),及用量较小的特殊气体(Special Gsa)二大类。

半导体生产中的自动化和智能化工艺在当今科技飞速发展的时代,半导体已经成为了现代电子设备的核心组件,从智能手机、电脑到汽车和医疗设备,几乎无所不在。

随着市场对半导体产品的需求不断增长,以及对产品质量和性能的要求日益提高,半导体生产中的自动化和智能化工艺变得至关重要。

半导体生产是一个极其复杂和精细的过程,涉及到众多环节和工艺步骤。

传统的生产方式往往依赖大量的人工操作和监控,不仅效率低下,而且容易出现人为误差,影响产品的质量和一致性。

为了解决这些问题,自动化和智能化技术逐渐被引入到半导体生产中,从晶圆制造、光刻、蚀刻到封装测试,几乎涵盖了整个生产流程。

在晶圆制造环节,自动化设备可以精确地控制原材料的投放、温度、压力等参数,确保晶圆的生长质量和一致性。

例如,在晶体生长过程中,通过自动化的控制系统可以实时监测和调整生长环境,使晶体的结构更加完美,减少缺陷的产生。

同时,智能化的检测系统可以在晶圆生产过程中及时发现潜在的问题,并自动进行调整和修复,大大提高了生产效率和产品质量。

光刻是半导体生产中最为关键的工艺之一,它决定了芯片上电路的图案和精度。

在光刻过程中,自动化的光刻机可以实现高精度的对准和曝光,确保图案的准确性和重复性。

此外,智能化的光刻胶涂布和显影系统可以根据不同的工艺要求自动调整参数,提高光刻的效果和稳定性。

通过自动化和智能化的光刻工艺,可以制造出更小、更复杂的芯片,满足市场对高性能半导体产品的需求。

蚀刻工艺是将光刻后不需要的部分去除,以形成芯片上的电路图案。

自动化的蚀刻设备可以精确控制蚀刻的深度和速率,避免过度蚀刻或蚀刻不足的问题。

同时,智能化的蚀刻监测系统可以实时检测蚀刻过程中的参数变化,并及时调整工艺参数,确保蚀刻的质量和一致性。

通过自动化和智能化的蚀刻工艺,可以提高芯片的性能和可靠性,降低生产成本。

在封装测试环节,自动化的封装设备可以快速、准确地将芯片封装成最终的产品,并进行各种性能测试。

智能化的测试系统可以自动分析测试数据,判断产品是否合格,并对不合格产品进行分类和处理。

半导体工厂厂务工作总结

作为一家半导体工厂的厂务人员,我们的工作涉及到厂区的设施设备维护、员

工生活保障、安全环保等多个方面。

在过去的一段时间里,我们经过不懈努力,取得了一些成绩,也积累了一些经验,现在我来总结一下我们的工作。

首先,厂区设施设备的维护保养是我们工作的重点之一。

我们定期对厂区的生

产设备、办公设施进行检修维护,确保设备的正常运转,提高生产效率。

同时,我们也加强了设备的更新换代工作,引进了一些先进的设备和技术,提高了生产线的自动化水平,降低了生产成本,提高了产品质量。

其次,员工生活保障也是我们工作的一项重要内容。

我们为员工提供了良好的

食宿条件,完善的福利待遇,定期组织员工文体活动,增强员工的凝聚力和归属感。

我们还加强了员工的培训和技能提升工作,提高了员工的综合素质和技术水平。

另外,安全环保工作也是我们工作的重中之重。

我们严格执行安全生产规定,

加强了安全生产教育和培训,建立了健全的安全管理制度,确保了生产过程中的安全。

同时,我们还加强了环境保护工作,对废水废气进行了有效治理,减少了对环境的污染,提高了厂区的环境质量。

总的来说,我们在过去的工作中取得了一些成绩,但也存在一些不足和问题,

比如设备更新换代的速度还不够快,员工的培训和技能提升还需加强,安全环保工作还存在一些隐患等。

在今后的工作中,我们将继续努力,不断改进工作方法,提高工作效率,确保厂务工作的顺利进行,为公司的发展做出更大的贡献。

DCS系统在半导体制造中的应用随着科技的不断进步,半导体制造已经成为现代工业中不可或缺的一环。

在半导体制造过程中,精确的控制和监控是至关重要的,而DCS(数字控制系统)正是一个在半导体制造中广泛应用的关键技术。

本文将探讨DCS系统在半导体制造中的应用,并分析其优势和局限性。

一、DCS系统概述DCS系统是一种用于监控和控制工业过程的计算机化系统。

它由传感器、执行器、控制器和人机界面等组成,通过采集和处理实时数据,实现对工业过程的监测和控制。

在半导体制造中,DCS系统扮演着重要的角色,可以实现对温度、湿度、压力等关键参数的实时监测和精确控制,提高半导体生产线的稳定性和效率。

二、DCS系统在半导体制造中的应用1. 温度控制:半导体制造中对温度的控制要求非常严格,DCS系统可以通过连接温度传感器,精确控制半导体材料的加热和冷却过程,确保半导体器件的质量和一致性。

同时,DCS系统还可以根据实时数据对温度进行自动调整,使半导体设备在最佳工作温度下运行。

2. 流程控制:半导体制造涉及多个复杂的工艺步骤,例如化学溶液的注入、薄膜的沉积等。

DCS系统可以通过控制执行器的动作和调节化学物质的供给量,实现这些流程的精确控制和自动化运行,提高生产效率和产品质量。

3. 资源管理:DCS系统能够监测和管理半导体制造过程中的能源和原材料的使用情况,实现节能和资源的最优化利用。

通过实时数据的采集和分析,可以及时发现能源浪费和资源不足的问题,并采取相应措施进行调整,降低生产成本和环境影响。

4. 故障检测与排除:半导体制造中往往存在各种故障和异常情况,如设备故障、材料供应中断等。

DCS系统可以通过实时监测和数据分析,快速检测出故障和异常,并及时发出警报,方便操作人员及时处理和排除故障,减少生产线停机时间和损失。

三、DCS系统的优势和局限性1. 优势:- 实时监测和控制:DCS系统具备高精度的实时监测和控制能力,可以满足半导体制造对时间和质量的要求。

半导体行业的工业自动化了解工业自动化对半导体行业的推动和发展趋势随着科技的发展和智能化的兴起,工业自动化已经成为了现代工业发展中的重要组成部分。

尤其是在半导体行业中,工业自动化的应用更是呈现出了巨大的推动力和发展潜力。

本文旨在探讨工业自动化对半导体行业的推动作用,并分析其未来的发展趋势。

一、工业自动化对半导体行业的推动1. 提高生产效率:工业自动化通过自动化设备和系统的应用,能够提高生产线的效率和生产产能。

在半导体行业中,自动化设备能够实现对半导体芯片生产过程中的各个环节进行精确控制和自动化操作,从而大幅度提高生产效率和质量稳定性。

2. 降低生产成本:自动化设备和系统的应用能够减少人工操作和物料浪费,从而降低了生产成本。

半导体行业的生产过程需要高度的精确性和稳定性,自动化设备能够减少人为因素的干扰,减少生产过程中的变量,达到更高的精确性和稳定性。

3. 提高产品质量:工业自动化的应用能够减少人为因素的干扰,降低了生产过程中的误差和变量。

这对于半导体行业来说尤为重要,因为微小的误差可能会导致整个芯片的失效。

自动化设备和系统的应用能够减少生产过程中的非一致性,提高产品的一致性和质量稳定性。

4. 实现个性化生产:随着科技的不断发展,市场对于半导体产品的个性化需求也越来越高。

工业自动化的应用能够实现对生产过程的灵活调整和配置,从而满足不同规格和要求的产品生产需求,实现个性化生产。

二、工业自动化在半导体行业的发展趋势1. 智能化:工业自动化将趋向于智能化,通过人工智能技术的应用,实现对生产过程的自动化控制和智能化决策。

在半导体行业中,智能化的工业自动化系统可以实时监测生产过程中的参数和质量指标,快速调整和优化生产流程,提高生产效率和产品质量。

2. 自适应性:工业自动化将趋向于自适应性,通过传感器和反馈控制系统的应用,实现对生产过程中的变量和环境的实时感知和调整。

在半导体行业中,自适应性的工业自动化系统能够根据环境变化和产品要求的变化,主动调整生产参数和工艺流程,保持产品的稳定性和一致性。

半导体行业的智能制造工厂自动化和数字化转型随着科技的不断进步和信息化时代的到来,智能制造工厂的自动化和数字化转型已成为半导体行业的重要趋势。

半导体行业作为现代工业的核心支撑之一,对于制造工艺的精益求精,对制造流程的高效控制,以及对品质一致性的要求都非常高。

这就需要半导体行业的生产线具备智能化的特性,实现工厂的自动化和数字化转型。

一、自动化生产线的优势1. 提高生产效率:智能制造工厂将人工操作转化为机器操作,大大减少了人为因素对生产效率的影响。

自动化生产线可以连续不间断地进行生产,减少了传统生产线因为操作员休息、交接班等原因导致的停工时间,从而有效提高了生产效率。

2. 降低生产成本:自动化生产线可以减少人工成本,并且具备高效的物料搬运和加工能力,降低了生产过程中的浪费。

此外,智能制造工厂还可以通过数据分析和优化算法,实现生产过程的智能调度和优化,从而减少了能源和物料的浪费,降低了生产成本。

3. 提高产品质量:自动化生产线能够精确控制生产过程的各个环节,并实施全面的检测和监控,确保产品的一致性和质量。

相比于人工操作,机器操作更加精确和稳定,减少了由于人为因素导致的产品质量问题,提高了产品的可靠性。

二、数字化转型的关键技术1. 物联网技术:智能制造工厂需要将各个生产设备和系统实现互联互通,形成一个“大数据”的生态系统。

物联网技术可以实现设备之间的数据交互和信息共享,从而实现对生产过程的全程监控和控制。

同时,通过物联网技术,智能制造工厂还可以实现设备的远程监控和故障预警,提高设备的可靠性和稳定性。

2. 大数据分析技术:智能制造工厂产生庞大的各类数据,如生产数据、设备数据、客户反馈等。

利用大数据分析技术,可以对这些数据进行挖掘和分析,提取有价值的信息,并为生产过程做出精准的决策。

通过大数据分析,智能制造工厂能够实现生产过程的智能化调度、质量管理和故障预测,进一步提高生产效率和产品质量。

3. 人工智能技术:人工智能技术在智能制造工厂中发挥着重要作用。

DCS系统在半导体工业中的应用效果DCS(分布式控制系统)是一种集中控制和监控多个分散的控制点的自动化系统,广泛应用于各个工业领域。

在半导体工业中,DCS系统的应用效果尤为突出。

本文将探讨DCS系统在半导体工业中的应用效果,并分析其带来的好处和影响。

一、DCS系统简介DCS系统是一种基于微处理器、计算机网络和现代通信技术的集中控制系统。

其主要特点是分散控制和集中管理,通过网络连接各个控制单元,实现对工业生产过程的全面监控和控制。

在半导体工业中,DCS系统可以应用于各个生产环节,如熔炼、晶圆制备、刻蚀、薄膜沉积等。

二、1. 提高生产效率DCS系统通过自动化控制和优化算法,可以实时监测和调整各个生产环节的参数,有效提高生产效率。

例如,在晶圆制备过程中,DCS系统可以实时监测晶圆的温度、湿度和浓度等参数,通过自动调节加热设备和喷雾装置,优化生产工艺,提高晶圆的质量和产量。

2. 降低能耗能源的高效利用是半导体工业中的重要课题。

DCS系统可以实时监测和控制各个设备的能耗,通过智能调节,降低能源的浪费和损耗。

例如,在熔炼过程中,DCS系统可以根据炉体温度和原料供给情况自动调整加热设备的功率,最大限度地降低能源消耗,提高能源利用率。

3. 提高产品质量DCS系统可以通过自动化控制和实时监测,提高产品的稳定性和一致性。

例如,在薄膜沉积过程中,DCS系统可以实时监测沉积速率、厚度均匀性和杂质含量等参数,通过自动调节沉积物料和加热设备,确保薄膜的质量和一致性,提高产品的可靠性。

4. 减少人为错误半导体生产过程中的人为错误可能导致严重后果,如产量下降、产品质量不稳定等。

DCS系统的自动化控制和实时监测功能可以减少人为错误的发生。

例如,在刻蚀过程中,DCS系统可以自动调节刻蚀液的供给和排放,避免因人为操作不当导致的刻蚀不均匀和残留等问题。

5. 提高安全性半导体工业涉及的工艺参数和物料具有一定的危险性。

DCS系统可以通过实时监测和报警功能,及时发现异常情况并采取相应的措施,提高工作场所的安全性。

半导体自动化测试工作总结

随着半导体行业的快速发展,半导体自动化测试工作变得越来越重要。

在这个

领域,测试工程师们扮演着至关重要的角色,他们需要不断地改进和优化测试流程,以确保产品的质量和性能。

首先,半导体自动化测试工作需要测试工程师具备扎实的电子和半导体知识,

能够熟练运用各种测试设备和工具。

他们需要理解半导体器件的原理和特性,以便设计和执行相应的测试方案。

其次,自动化测试工作需要测试工程师具备良好的编程和脚本语言能力,能够

编写自动化测试脚本和程序。

这些脚本和程序可以帮助测试工程师实现自动化测试,提高测试效率和准确性。

另外,半导体自动化测试工作还需要测试工程师具备良好的沟通和团队合作能力。

他们需要与设计工程师、生产工程师和其他相关人员密切合作,共同解决测试过程中遇到的问题和挑战。

总的来说,半导体自动化测试工作是一个充满挑战和机遇的领域。

测试工程师

们需要不断学习和提升自己的技能,以适应行业的发展和变化。

通过不懈的努力和创新,他们可以为半导体行业的发展做出重要贡献。

工厂自动化/厂务系统(FMCS)日期: 2009-11-6 15:00:48 作者: Admin 来源: 上海存在自动化控制设备有限公司浏览: 3588FMCS(Facility Management and Control System)其中文意思是厂务监控系统,它是目前半导体厂内制程中所使用的监控系统,用途是将厂区内特定的,有危害的,影响制程状态或系统资料于此的监控,并将其记录,以供问题即时处理及日后问题分析。

目前的制造业已经向信息化工厂逐渐过度,整个工厂作为一个有机的整体来协调运转就需要一个有效的监控和管理,通过监控可以知道工厂所有设备所有人员所有材料的具体情况,通过管理,可以使以上各个生产环节紧密结合,协调运转。

这样,就需要一个整体的全厂自动化系统。

上海存在自动化控制设备有限公司的FMCS系统就是针对以上这些具体需求提出的完美解决方案。

存在自动化根据客户的具体设备要求和工程规范,结合我们在工厂FMCS方面的多年实践经验,运用当今主流的计算机技术和自动控制技术而进行的方案设计和工程实施设计,而量身定造完整的FMCS系统。

此监控系统,具有友善的监控界面,采用Windows作业环境,只需要使用鼠标及简单的键盘,就可以进行操作,具安全性及可扩充性。

FMCS设计目标将设施供应系统、环境系统、废弃物处理系统等监控资料利用Ethernet、PLC或RS232等通讯协议连接至不同监控计算机,形成一整合网络监控系统,以达到如下目的:1.整合各单一网络为以整体,实现信息可互通。

2.提升整体管理绩效3.简化运转维护困难度4.降低安装、运转及扩充成本5.多台电脑可相互监看、控制6.可共享磁盘资源7.可达到相互备份效果8.监控报警电话Call出及邮件功能9.历史数据查询及曲线查询10.自动生成报表11.监控系统网络管理FMCS价值所在1.大量节省管理人员:传统的仪表控制系统是通过工厂操作管理人员楼上楼下来回奔走,对分布于工厂各处的设备进行开关和调节。

半导体工厂间厂务经验分享半导体工厂是一个复杂而庞大的生产系统,涉及到众多的厂务经验。

在这篇文章中,我将分享一些关于半导体工厂的厂务经验。

半导体工厂的厂务管理是非常重要的。

在半导体工厂中,各个部门和岗位之间的协调和合作是必不可少的。

管理层需要制定合理的工作流程和规范,确保生产线的高效运作。

此外,厂务管理还包括对员工的培训和激励,以及对设备的维护和更新。

只有通过良好的厂务管理,半导体工厂才能保持良好的生产状态。

半导体工厂的生产过程需要高度的自动化和精确性。

在半导体制造过程中,涉及到大量的工艺步骤和设备操作。

为了确保产品质量和生产效率,工厂需要引入先进的自动化设备和控制系统。

这些系统可以实时监测生产参数,并根据需要进行调整。

此外,工厂还需要建立严格的质量管理体系,以确保产品符合规定的标准。

半导体工厂还需要注重环境保护。

半导体制造过程中会产生大量的废水和废气,其中包含有害物质。

为了保护环境和员工的健康,工厂需要建立相应的废物处理系统和排放控制措施。

这些措施包括废物的分类和处理,废气的净化和排放的监测等。

只有做好环境保护工作,半导体工厂才能持续发展。

半导体工厂的安全管理也是至关重要的。

半导体制造过程中使用的化学物质和设备都具有一定的风险性。

工厂需要制定安全操作规程,并加强员工的安全培训。

半导体工厂还需要注重与供应商和客户的合作。

半导体工厂的生产过程中需要大量的原材料和设备。

工厂需要与供应商建立稳定的合作关系,确保原材料的及时供应和质量可控。

此外,工厂还需要与客户保持良好的沟通和合作,了解其需求并及时作出调整。

只有与供应商和客户良好合作,半导体工厂才能实现共赢。

总结起来,半导体工厂的厂务经验包括厂务管理、自动化生产、环境保护、安全管理和与供应商客户的合作等方面。

只有在这些方面做好工作,半导体工厂才能保持良好的生产状态,并实现持续发展。

希望以上的分享对读者有所帮助。

Cleanroom System [ 洁净室系统]a,内装修工程:(高架地板工程、洁净室隔墙板系统、铝合金龙骨吊顶/ceiling grid、无尘涂装、环氧地坪等)、压差控制系统、ESD防静电等;b,循环空调系统:(包括部分供热与通风系统,比如MAU/OAC、AHU、FFU、DDC、FCU、粗、中、高、超高过滤器、化学过滤器etc.、送气风机、排气风机etc.);c,FOUNDATION:防震机座、粉尘监测智能系统/DMS系统、风淋室、传递窗、层流罩、洁净工作台、洁净洗手器、洁净衣架、洁净电梯、正压洁净楼梯间系统、化学品储存冷库和压缩机etc.Mechanical System [ 机械系统]中央动力,Central utility:Mechenical(热水、冷冻水、软水、工艺设备冷却水PCW、生产上水、自来水﹑饮用水、一般蒸汽和洁净蒸汽等管路供应系统;锅炉、冷冻机、冷却塔、空压机等厂务设施)Specialty Gas and Bulk Gas [ 特殊气体和大宗气体]a,Bulk Gas:GAS YARD气站,CQC(N2/H2/O2/Ar/He/天然气)【包括普通和超纯/精制气体】,压缩空气(CDA)--有些FAB还将机台用CDA和厂务设备用CDA 供应系统分开,呼吸空气供应系统等;b,Specialty Gas System ( 部分特性有重迭):(1)易燃性气体(Flammable Gas)(2)毒性气体(Toxic Gas)(3)腐蚀性气体(Corrosive Gas)(4)惰性气体(Inert Gas)(5)氧化性气体(Oxide Gas)(6)低压/保温气体(Heat G as)Water Treatment System [ 水处理系统]a,超纯水供应系统、热/温纯水供应系统、一次纯水(RO水)供应系统etc.b,工艺废水处理(酸、碱、含氟排水、slurry/cmp、研磨排液、温排水、纯水回收、一般排水、TMAH显影液、H2O2、硫酸排液、磷酸排液、NH3排液etc. )c,办公用给排水系统:饮用水供应、自来水供应、生活污水处理、雨水排放系统etcExhaust System[工艺排气系统]a,工厂SCRUBBER:酸、碱、有机VOC、粉尘、一般排气etc.[有些FAB还包括了紧急排烟/事故排风系统]b,LOCAL SCRUBBER(一般附属于工艺设备):依其原理大概可分成下列几类(1)电热水洗式; (2)燃烧水洗式(3) 填充水洗式;(4)干式吸附式。

半导体照明检测设备的自动化控制系统设计自动化控制系统在现代工业生产中扮演着重要角色。

在照明行业中,半导体照明检测设备的自动化控制系统设计是提高工作效率、确保产品质量的关键因素之一。

本文将探讨如何设计一个高效、稳定的半导体照明检测设备的自动化控制系统。

1. 系统总体设计首先,我们需要对整个自动化控制系统进行总体设计。

这包括确定系统的功能需求、性能指标、工作环境要求等。

在半导体照明检测设备中,常见的功能需求包括灯光亮度调节、颜色温度控制、灯光模式切换等。

性能指标方面,系统应保证高精度的亮度调节和颜色温度控制,同时能够支持多种灯光模式切换。

工作环境要求方面,系统应考虑耐高温、抗干扰等特性。

2. 硬件设计在硬件设计方面,我们需要选择合适的硬件平台,如单片机、传感器等。

对于半导体照明检测设备的自动化控制系统,单片机是常用的硬件平台之一。

单片机具有较低的功耗、较高的集成度以及良好的稳定性,非常适合用于控制系统设计。

同时,我们还需要选择合适的传感器来检测灯光亮度和颜色温度等参数,并将其输入到单片机进行处理。

3. 软件设计软件设计是自动化控制系统设计中至关重要的一步。

我们需要编写相应的软件程序,实现对灯光亮度、颜色温度等参数的控制和调节。

在软件设计过程中,需要充分考虑系统的稳定性和实时性。

例如,我们可以使用PID控制算法来对灯光亮度进行调节,以达到稳定的效果。

此外,我们还可以利用嵌入式系统技术,将整个控制系统设计为一个可编程的逻辑控制器,从而提高系统的灵活性和可扩展性。

4. 通信接口设计在半导体照明检测设备的自动化控制系统中,通信接口设计是必不可少的一部分。

我们可以通过串口、以太网等方式,将控制系统与上位机进行通信,从而实现对系统的远程监控和控制。

这样,用户可以通过上位机对灯光亮度、颜色温度等参数进行实时调节,提高系统的灵活性和可操作性。

5. 安全性设计在设计自动化控制系统时,安全性也是一个重要的考虑因素。

我们需要采取一系列的安全措施,保证系统的正常运行并防止潜在的危险。