锻造工艺及使用设备共25页

- 格式:ppt

- 大小:2.18 MB

- 文档页数:25

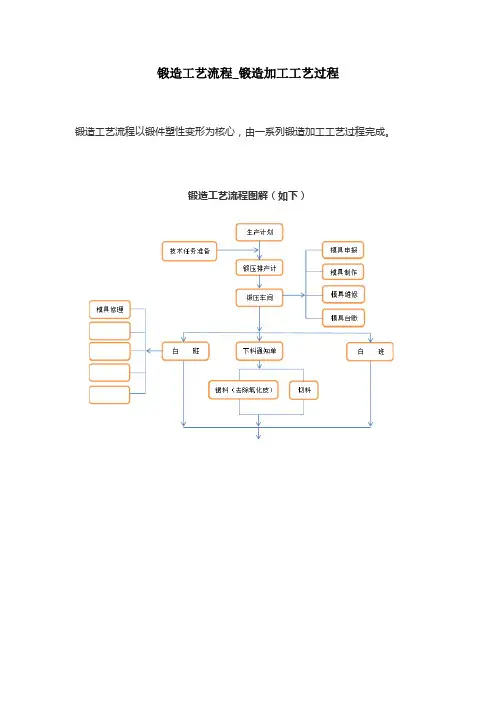

锻造工艺流程_锻造加工工艺过程锻造工艺流程以锻件塑性变形为核心,由一系列锻造加工工艺过程完成。

锻造工艺流程图解(如下)(1)下料采用砂轮切割机下料,车端面,倒圆角R5。

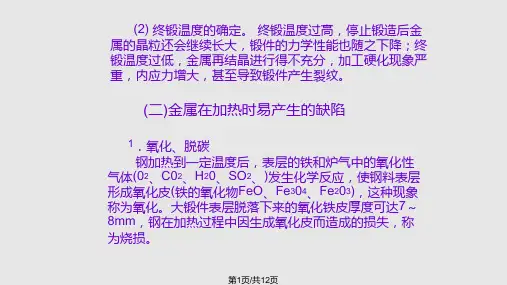

(2)加热采用电炉加热,炉温(450±10)℃,加热保温时间136min。

(3)模锻模锻设备为6300kN摩擦压力机,首先在锻模的镦粗台上将坯料压扁至H=24mm,再在型槽内平放料进行模锻,并欠压2~3mm 。

(4)加热炉温(450±10)℃,加热保温时间为30min(第二火)。

(5)模锻压至尺寸。

(6)加热炉温(450±10)℃,加热保温时间为10~15min。

(7)热切边(8)酸洗按酸洗通用工艺规程进行。

(9)热处理按热处理工艺规程淬火、人工时效。

(10)酸洗按酸洗通用工艺规程进行。

(11)锻件修伤(12)锻件检验100%检查材料牌号、外形及表面质量;100%检查硬度(HB ≥140);低倍检查。

锻造工艺流程注意事项说明(1)锻造变形前工序主要有下料和加热工序。

下料工序按照锻造所需要的规格尺寸制备原毛坯,必要时还要对原毛坯进行除锈、除表面缺陷、防氧化和润滑等处理;加热工序按照锻造变形所要求的加热温度和生产节拍对原毛坯进行加热。

(2)锻造变形工序在各种锻造设备上对毛坯进行塑性变形,完成锻件内部和外在的基本质量要求。

其过程可能包括若干工序。

(3)锻造变形后工序锻造变形后,紧接着就是锻件的冷却过程。

而后,为了补充前期工序的不足,使锻件完全符合锻件产品图的要求,还需要进行:切边冲孔(对锻模)、热处理、校正、表面清理等系列工序。

有时,将锻后冷却与热处理过程紧密结合,以获得特定的锻件组织性能。

在各道工序间,以及锻件出厂前,都要进行质量检验。

检验项目包括集合形状尺寸、表面质量、金相组织和力学性能等,根据工序间半成品以及锻件的要求确定。

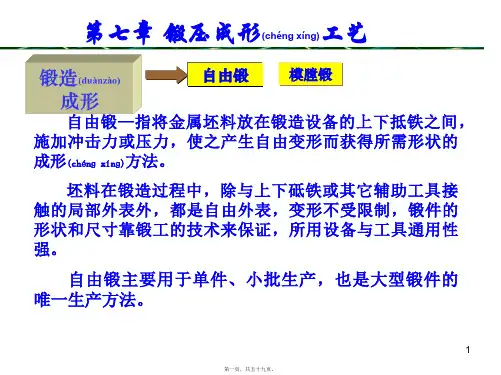

锻造成形的实质,是通过工具或模具对毛坯施加外力的作用,毛坯吸收机械能,内部产生应力状态分布的变化,发生材料质点的位移和变形流动;对于热锻造,毛坯还由于被加热而吸收热能,内部产生相应的温度分布变化。

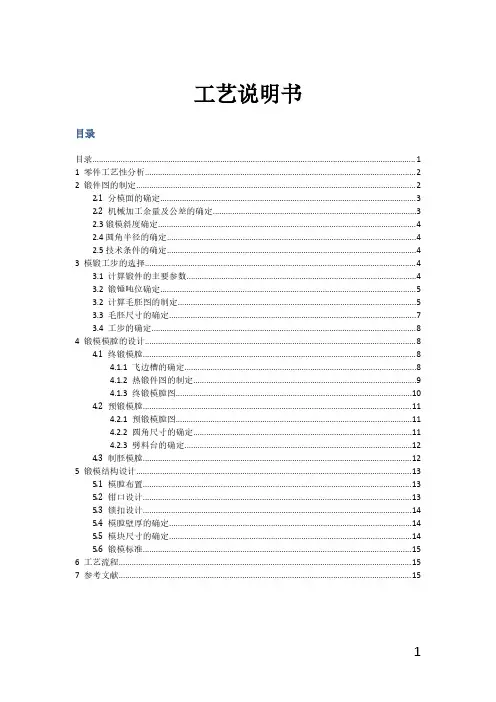

锻造工艺及使用设备锻造工艺是一种通过加热金属材料至可塑性状态,然后施加压力使其在模具中形成所需形状的金属加工工艺。

锻造工艺广泛应用于制造各种金属制品,例如汽车零部件、航空器零部件、建筑钢结构等。

在锻造过程中,还需要使用一些设备和工具来实现。

以下是常见的锻造工艺和使用设备:1.模具设计和制造:模具是将金属材料加热至可锻造状态后,通过施加压力使其形成所需形状的工具。

模具的设计和制造是锻造的首要步骤,它直接影响到制品的质量和精度。

2.加热设备:在锻造过程中,金属材料需要加热至可锻造状态。

常见的加热设备包括电阻炉、气体炉、感应加热设备等。

这些设备可以提供适当的温度和热量,使金属材料达到适合锻造的塑性。

3.锻造设备:锻造设备是实现锻造工艺的核心设备。

常见的锻造设备包括锤击式锻造机、压力式锻造机、摆式锻造机等。

这些设备可以施加必要的压力和挤压力,使金属材料在模具中形成所需形状。

4.控制设备:在锻造过程中,需要对温度、压力等参数进行监控和控制。

常见的控制设备包括温度控制系统、压力传感器等。

这些设备可以帮助锻造工艺的稳定进行,并确保制品的质量和精度。

5.辅助设备:在锻造过程中,还需要一些辅助设备来提供支持。

例如:切割机用于裁剪原始金属材料;清洗设备用于去除锻造后的氧化物和杂质;冷却设备用于快速冷却所锻造的金属材料等。

在实际应用中,锻造工艺和使用设备会根据所需产品的不同而有所差异。

各种金属材料以及不同的产品形状和尺寸,都需要选择适合的锻造工艺和使用设备。

因此,在实际生产中,需要根据具体情况进行工艺设计和设备选择,以确保高质量的锻造制品的生产。