5-YHD1-1000随钻测量系统-探管解析

- 格式:ppt

- 大小:1.86 MB

- 文档页数:37

深孔定向千米钻机国内外抽放经验证明:由于预抽排放煤体瓦斯,使煤体发生了收缩变形,当煤体原占据的空间体积不变时,煤体收缩一方面引起了原有的裂隙加大,另一方面也可产生新的裂隙,最终使煤层的透气性增大。

因此,长时间的预抽可以取得更好的效果。

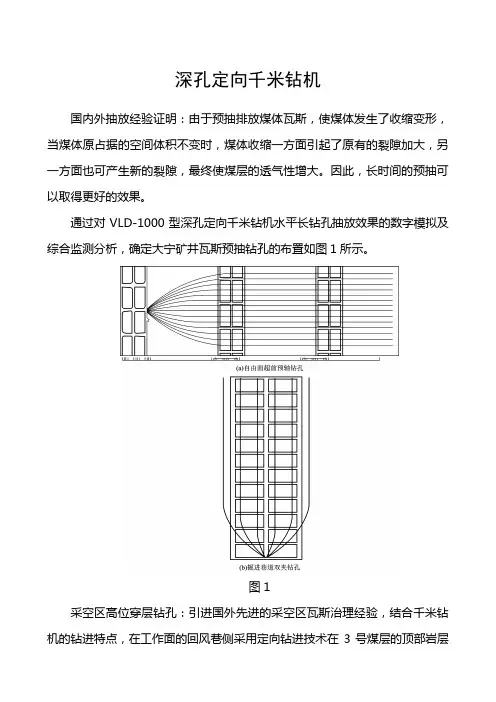

通过对VLD-1000型深孔定向千米钻机水平长钻孔抽放效果的数字模拟及综合监测分析,确定大宁矿井瓦斯预抽钻孔的布臵如图1所示。

图1采空区高位穿层钻孔:引进国外先进的采空区瓦斯治理经验,结合千米钻机的钻进特点,在工作面的回风巷侧采用定向钻进技术在3号煤层的顶部岩层内向工作面后方打顶板走向长钻孔至采空区上部的裂隙带,实施长壁面的采空区瓦斯抽放。

钻孔布臵如图2所示。

图2从保证采掘工作面的安全需要,结合矿井采掘计划安排,确定长壁综采面的抽放时间为2年;连采机巷道掘进抽放时间1年以上。

采掘工作面预抽的孔口负压为20~40kPa,采空区顶板抽放的孔口负压为5kPa。

钻孔开、扩孔直径φ150mm,采用φ108mmPVC管封孔,封孔材料为聚铵脂,封孔长度6m;钻杆直径φ69.9mm,采用复合片钻头钻进,终孔直径φ96mm。

在抽放过程中对钻孔的抽放负压、甲烷浓度、抽放量等参数进行监测,并根据监测结果对钻孔抽放状态进行调整,以达到最佳抽放状态。

抽放管路的敷设井下抽放主管选用螺旋焊接钢管,管径为DN820mm×12mm,沿巷道底板敷设,连接方式为法兰连接;支管管径为D355mm×16mm和D225mm×10mm UPVC管接至钻场,采用吊挂敷设,连接方式为法兰连接。

抽放钻孔施工工艺(一)深孔定向钻进机理深孔定向钻进技术在诸如美国、澳大利亚等主要产煤国家里,已作为一项很成熟的钻进技术广泛应用于煤矿瓦斯抽放、地质探测等领域,该技术的关键部位在于孔内马达驱动装臵和配套的测量技术(图3)。

高压水通过钻杆输送至孔内马达,孔内马达内部的转子在高压水的冲击作用下转动,通过前端轴承带动钻头旋转,达到破煤的目的,在钻进过程中,钻杆本身不转,只作钻头的旋转运动,从而有效地降低了钻机的负载。

千米钻机措施第一节钻孔设计一、项目概况目前,瓦斯问题仍是制约崔木煤矿高效、安全发展的主要因素之一,井下常规钻机能力小,施工钻孔长度短、定向效果差,常规钻孔只有在巷道形成后方能进行施工,预抽期较短,由此造成矿井瓦斯抽采不能满足矿井接续安全生产的需要。

为此,崔木煤矿引进中煤科工集团西安研究院研制生产ZDY6000LD型千米定向钻机及配套装备,用于井下定向长钻孔及分支钻孔施工,可同时起到抽采瓦斯及探测地层的双重目标。

崔木煤矿初步定301回风顺槽(原设计高抽巷位置处)设抽放钻场,对301工作面进行井下定向瓦斯抽放钻孔施工,以实现工作面超前本煤层瓦斯预抽,增大瓦斯抽采量,从源头上治理瓦斯,此外,还可以减少301作面顺槽掘进中瓦斯的涌出,确保安全生产。

二、施工区域概况1.施工区域位置范围210301工作面,向北掘进,掘进长度1420米,东面紧邻爆破材料库,西面紧邻210302工作面,工作面长度为200米,斜穿过汤家向斜,切眼北紧邻DF5断层。

2.煤层赋存本区含煤地层为3#煤层,属不稳定煤层。

属侏罗系中统延安组,主采煤层为3#煤层。

煤层为黑色,沥青光泽,半暗~半亮型,带状、均一状、线理状结构,层状构造,内生裂隙发育,根据钻孔资料,301工作面煤层平均厚度14.09m,煤层倾角3°~6°,局部煤质较差。

3.煤层顶底板情况3#煤伪顶厚度薄,稳定性差,0-1.6m,平均厚0.508m。

随着煤层开采而冒落,属不稳定岩体。

直接顶砂泥岩呈互层状产出,属稳定性较差的岩体,平均厚度5m左右。

老顶砂岩一般为中等稳定岩体,平均厚度15m左右。

煤层底板为炭质泥岩、砂质泥岩、铝质泥岩及粉砂岩,属于稳定性较差岩体。

4.施工区域瓦斯情况根据前期施工瓦斯钻孔浓度测试,预计煤层瓦斯含量在5m3/min 以上。

三、配套装备与工艺技术1.施工装备此次施工所用的配套装备主要包括:(1)ZDY6000LD型履带式全液压坑道定向钻机;(2)Φ73mm高强度中心通缆钻杆和Φ73mm铍铜无磁钻杆;(3)Φ73mm进口螺杆马达,带有1.25°结构弯角;(4)Φ96mm平底烧结胎体式PDC钻头和Φ153mm扩孔钻头;(5)3NB-300型泥浆泵;(6)YHD1-1000T型随钻测量系统。

YHD1-1000随钻测量系统孔口监视器操作说明+第一部分:测量系统的组成YHD1-1000随钻测量系统主要用于煤矿井下近水平定向钻孔施工过程中的随钻监测,可实时测量钻孔的倾角、方位角、工具面等主要参数,并可同时实现钻孔参数、钻孔轨迹的即时显示。

便于施钻人员随时了解钻孔施工情况,并根据测量结果及时调整钻具组合方式和钻进工艺参数,使钻孔尽可能的按照预定方向延伸。

钻孔轨迹的测量是定向钻进技术的关键部分。

随钻测量系统由测量探管、通缆式钻杆、通缆式送水器、孔口监视器等部分组成。

在随钻测量系统中,随钻测量探管连接在孔底马达后面,随钻测量探管采集钻孔倾角、方位角、工具面向角等数据通过通缆式钻杆和通缆式送水器传送到孔口监视器,在孔口监视器上显示钻孔参数和钻孔轨迹等信息。

图1-1 随钻测量系统示随钻测量系统的核心部件主要有两部分,孔口监视器和测量探管。

孔口监视器是整个测量系统的人机交互界面,通过监视器我们可以实现与探管之间的信息交换,控制探管工作状态,接收探管的测量结果,并且将测量结果以数据表格和图形的方式表示出来,指导钻孔尽可能的按照设计轨迹延伸。

同时也会将每次测量的结果以文件的形式记录下来,通过优盘拷贝到地面的其他计算机上以供技术人员和领导参考或形成生产报告。

探管主要完成对钻杆的空间姿态参数的测量,并将测量到的数据用串行通信的方式发送至监测仪进行数据处理和实时显示。

第二部分:钻孔设计系统介绍近水平定向钻进中需要控制钻孔钻进到预定目标。

在钻孔施工前,需要全面系统的掌握煤层地质资料,了解煤层走向和倾角,并根据钻探目的、工程要求和施工条件来设计钻孔的轴线轨迹,并绘制出钻孔轨迹图。

这个轨迹图在钻孔施工中起着重要的指导作用。

钻孔设计系统的功能主要是为钻探技术人员提供定向钻孔设计的平台。

设计完成的钻孔参数可以导入随钻测量系统的井下部分—孔口监视器,便于和实际测量数据进行对比分析,为井下施工人员提供准确的施工依据。

钻孔设计分为基本参数设计和钻孔轨迹设计。

第一节钻孔设计一、项目概况目前,瓦斯问题仍是制约崔木煤矿高效、安全发展的重要因素之一,井下常规钻机能力小,施工钻孔长度短、定向效果差,常规钻孔只有在巷道形成后方能进行施工,预抽期较短,由此导致矿井瓦斯抽采不能满足矿井接续安全生产的需要。

为此,崔木煤矿引进中煤科工集团西安研究院研制生产ZDY6000LD型千米定向钻机及配套装备,用于井下定向长钻孔及分支钻孔施工,可同时起到抽采瓦斯及探测地层的双重目的。

崔木煤矿初步定301回风顺槽(原设计高抽巷位置处)设抽放钻场,对301工作面进行井下定向瓦斯抽放钻孔施工,以实现工作面超前本煤层瓦斯预抽,增大瓦斯抽采量,从源头上治理瓦斯,此外,还可以减少301作面顺槽掘进中瓦斯的涌出,保证安全生产。

二、施工区域概况1.施工区域位置范围210301工作面,向北掘进,掘进长度1420米,东面紧邻爆破材料库,西面紧邻210302工作面,工作面长度为200米,斜穿过汤家向斜,切眼北紧邻DF5断层。

2.煤层赋存本区含煤地层为3#煤层,属不稳定煤层。

属侏罗系中统延安组,主采煤层为3#煤层。

煤层为黑色,沥青光泽,半暗~半亮型,带状、均一状、线理状结构,层状构造,内生裂隙发育,根据钻孔资料,301工作面煤层平均厚度14.09m,煤层倾角3°~6°,局部煤质较差。

3.煤层顶底板情况3#煤伪顶厚度薄,稳定性差,0-1.6m,平均厚0.508m。

随着煤层开采而冒落,属不稳定岩体。

直接顶砂泥岩呈互层状产出,属稳定性较差的岩体,平均厚度5m左右。

老顶砂岩一般为中档稳定岩体,平均厚度15m左右。

煤层底板为炭质泥岩、砂质泥岩、铝质泥岩及粉砂岩,属于稳定性较差岩体。

4.施工区域瓦斯情况根据前期施工瓦斯钻孔浓度测试,预计煤层瓦斯含量在5m3/min 以上。

三、配套装备与工艺技术1.施工装备本次施工所用的配套装备重要涉及:(1)ZDY6000LD型履带式全液压坑道定向钻机;(2)Φ73mm高强度中心通缆钻杆和Φ73mm铍铜无磁钻杆;(3)Φ73mm进口螺杆马达,带有1.25°结构弯角;(4)Φ96mm平底烧结胎体式PDC钻头和Φ153mm扩孔钻头;(5)3NB-300型泥浆泵;(6)YHD1-1000T型随钻测量系统。

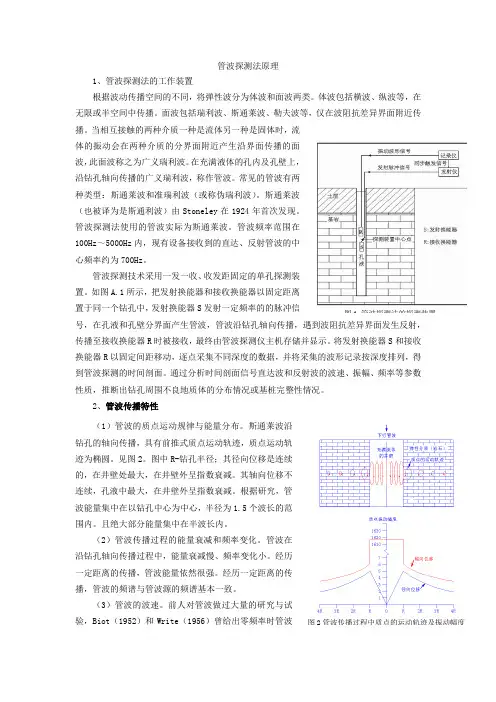

管波探测法原理1、管波探测法的工作装置根据波动传播空间的不同,将弹性波分为体波和面波两类。

体波包括横波、纵波等,在无限或半空间中传播。

面波包括瑞利波、斯通莱波、勒夫波等,仅在波阻抗差异界面附近传播。

当相互接触的两种介质一种是流体另一种是固体时,流体的振动会在两种介质的分界面附近产生沿界面传播的面波,此面波称之为广义瑞利波。

在充满液体的孔内及孔壁上,沿钻孔轴向传播的广义瑞利波,称作管波。

常见的管波有两种类型:斯通莱波和准瑞利波(或称伪瑞利波)。

斯通莱波(也被译为是斯通利波)由Stoneley在1924年首次发现。

管波探测法使用的管波实际为斯通莱波。

管波频率范围在100Hz~5000Hz内,现有设备接收到的直达、反射管波的中心频率约为700Hz。

管波探测技术采用一发一收、收发距固定的单孔探测装置。

如图A.1所示,把发射换能器和接收换能器以固定距离置于同一个钻孔中,发射换能器S发射一定频率的的脉冲信图1 管波探测法的探测装置号,在孔液和孔壁分界面产生管波,管波沿钻孔轴向传播,遇到波阻抗差异界面发生反射,传播至接收换能器R时被接收,最终由管波探测仪主机存储并显示。

将发射换能器S和接收换能器R以固定间距移动,逐点采集不同深度的数据,并将采集的波形记录按深度排列,得到管波探测的时间剖面。

通过分析时间剖面信号直达波和反射波的波速、振幅、频率等参数性质,推断出钻孔周围不良地质体的分布情况或基桩完整性情况。

2、管波传播特性(1)管波的质点运动规律与能量分布。

斯通莱波沿钻孔的轴向传播,具有前推式质点运动轨迹,质点运动轨迹为椭圆。

见图2。

图中R-钻孔半径;其径向位移是连续的,在井壁处最大,在井壁外呈指数衰减。

其轴向位移不连续,孔液中最大,在井壁外呈指数衰减。

根据研究,管波能量集中在以钻孔中心为中心,半径为1.5个波长的范围内。

且绝大部分能量集中在半波长内。

(2)管波传播过程的能量衰减和频率变化。

管波在沿钻孔轴向传播过程中,能量衰减慢、频率变化小。