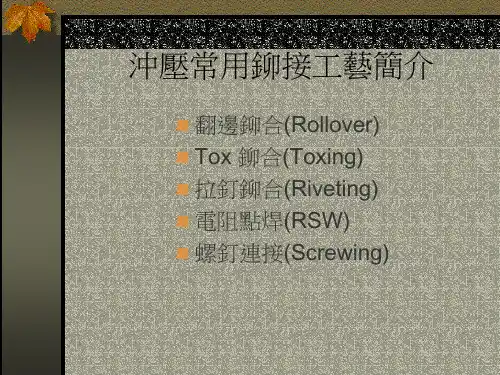

冲压常用铆接工艺简介

- 格式:ppt

- 大小:1.73 MB

- 文档页数:18

在机械加工中,机械连接的方式有很多种,冲压自铆铆接就是其中一种。

冲压自铆铆接是一种被连接件无预制孔、带有连接元件从两侧加工的连接方式。

在传统的铆钉连接方式中所必需的预先打孔在这里通过铆钉的剪切冲压过程所代替。

那么,冲压自铆铆接是如何进行操作的呢?下面我们就来具体介绍一下其连接步骤。

1、实心冲压自铆铆钉铆接过程(1)在实心冲压自铆过程中,首先把连接工件放入凹模侧,固紧件部分向下运动至连接工件上,同时铆钉自动供给、定位,通过固紧件的弹性力张紧被连接工件。

(2)凸模压向铆钉并冲切通过被连接部件,冲切掉的部分通过凹模自动被排走。

(3)加工的过程是连续的,在铆钉冲切板材之后,凸模和固紧件按照所设定的运动形成或所设定的压力向凹模端继续冲压,这时凹模侧的材料被向凹模的轮廓挤压并产生塑性变形,此时的压力远大于冲切时的压力,由此实现凹模侧被连接工件材料向实心冲压自铆铆钉的环形槽中流动。

在连接过程中实心冲压自铆铆钉没有产生变形,铆钉端部以其原有的形状位于凸模侧的材料中,而同时凹模侧的工件材料通过凹模的环形结构向铆钉的环形槽挤压。

(4)工件的连接已经实现,被连接件一方面在凸模侧通过铆钉端头的形式而另一方面在凹模侧通过材料挤压到的铆钉环形槽塑性变形而被结合在一起,这种连接方法不要求凸模侧的工件材料一定是可塑性变形的材料。

2、半孔冲压自铆铆钉铆接(1)在半孔冲压自铆过程中,首先将被连接的工件安放在凹模上,固紧件向下运动至被连接工件上,被连接的工件被固定在固紧件和凹模之间。

(2)随着凸模继续向下运动,铆钉冲切凸模侧的被连接件。

(3)在继续的加压过程中,半孔冲压自铆铆钉切断穿过凸模侧的被连接件并且同时铆钉本身也张开,这时凹模侧的工件材料塑性变形产生了封闭端,封闭端的形状由凹模的形状所决定。

(4)在达到所设定的力或给定的形成之后,凸模和固紧件松开并返回。

由于在连接过程塑性变形的材料形成了一个环套,这就是连接元件即半孔冲压自铆铆钉的封闭端。

铆接工艺介绍1. 引言铆接是一种常见的连接工艺,用于将两个或多个金属零件永久性地连接在一起。

它具有结构简单、可靠性高、成本低等优点,广泛应用于航空航天、汽车制造、建筑工程等领域。

本文将详细介绍铆接工艺的基本原理、分类和应用,以及相关的工艺参数和注意事项。

2. 铆接的基本原理铆接是通过应用力将铆钉或铆母与被连接材料固定在一起的方法。

它利用了金属材料的弹性变形和塑性变形特性,实现了连接部位的紧密结合。

铆接可以分为冷铆接和热铆接两种方式。

冷铆接是指在常温下进行的铆接过程。

它适用于大多数金属材料,不会引起材料变形或破坏,并且不需要额外加热设备。

冷铆接主要包括拉力铆接、挤压铆接和扩张铆接等方式。

热铆接是指通过加热被连接材料来实现铆钉与材料的连接。

热铆接适用于高强度材料或需要更牢固连接的情况。

它可以分为焊接铆接和热轧铆接两种方式。

3. 铆接的分类根据铆接过程中使用的工具和设备的不同,铆接可以分为手动铆接、气动铆接和液压铆接等方式。

手动铆接是最简单、最常见的一种铆接方式。

它使用手动操作工具,如手动钳子或手动钻机,对铆钉进行固定。

手动铆接适用于小批量生产或维修作业。

气动铆接是利用气动工具进行的一种自动化铆接方式。

它通过气压驱动工具,提高了生产效率和连接质量。

气动铆枪是最常见的气动工具之一。

液压铆接是利用液压系统进行的一种高压力铆接方式。

它适用于大规模生产和对连接质量要求较高的场合。

液压拉力机和液压挤压机是常用的液压设备。

4. 铆接的应用4.1 航空航天领域在航空航天领域,铆接是一种广泛应用的连接工艺。

航空器的机身、翼面和尾翼等部件都需要使用铆接进行连接。

铆接可以提供良好的结构强度和密封性能,同时减轻了整体重量。

4.2 汽车制造领域在汽车制造领域,铆接被广泛应用于车身连接、底盘连接和零部件安装等方面。

与传统的焊接相比,铆接可以减少变形和热影响区域,并且具有更好的抗振性能。

4.3 建筑工程领域在建筑工程领域,铆接常用于钢结构的连接。

电池弹簧片铆接冲压工艺

电池弹簧片铆接冲压工艺是一种常见的电池生产工艺,主要用于电池

内部的连接和固定。

该工艺通过将弹簧片和电池壳体铆接或冲压在一起,实现电池内部的电路连接和机械固定,从而保证电池的正常运行。

在电池弹簧片铆接冲压工艺中,首先需要准备好弹簧片和电池壳体。

弹簧片通常由弹簧钢或不锈钢制成,具有一定的弹性和韧性,能够承

受电池内部的振动和冲击。

电池壳体则通常由铝合金或不锈钢制成,

具有良好的导电性和机械强度,能够保证电池内部的电路连接和机械

固定。

接下来,需要进行铆接或冲压操作。

铆接是将弹簧片和电池壳体通过

铆钉或铆钉组件连接在一起,形成一个稳定的连接。

冲压则是将弹簧

片和电池壳体通过模具压制在一起,形成一个紧密的结合。

无论是铆

接还是冲压,都需要保证操作精度和质量,避免出现连接不牢固或损

坏的情况。

电池弹簧片铆接冲压工艺具有以下优点:

1.连接牢固:通过铆接或冲压,能够形成一个稳定的连接,保证电池内部的电路连接和机械固定。

2.工艺简单:铆接或冲压操作相对简单,不需要复杂的设备和技术,能够快速完成。

3.成本低廉:铆接或冲压所需的材料和设备成本相对较低,能够降低生产成本。

4.适用范围广:电池弹簧片铆接冲压工艺适用于各种类型的电池,包括锂离子电池、镍氢电池、铅酸电池等。

总之,电池弹簧片铆接冲压工艺是一种重要的电池生产工艺,能够保证电池内部的电路连接和机械固定,提高电池的性能和可靠性。

在实际应用中,需要根据具体情况选择合适的铆接或冲压方式,并保证操作精度和质量,以确保电池的正常运行。

自冲铆接工艺一、引言自冲铆接工艺(Self-Pierce Riveting,SPR)是一种先进的金属连接技术,广泛应用于汽车、航空航天、电子设备等领域。

它具有快速、高效、环保等优点,成为替代传统焊接和螺栓连接的理想选择。

本文将介绍自冲铆接工艺的原理、特点及应用。

二、原理及过程自冲铆接工艺是通过将一块金属材料(通常为较硬材料)穿过另一块金属材料(通常为较软材料),然后通过机械压力将两块材料牢固连接起来的一种方法。

其工作过程主要包括:钻孔、穿孔和压接。

1. 钻孔:首先,在需要连接的两块金属材料上分别进行钻孔,其中一块材料的孔径较大,另一块材料的孔径较小。

钻孔的位置和尺寸需要根据设计要求确定,以确保连接的牢固性和稳定性。

2. 穿孔:将较硬的金属材料通过钻孔穿过较软的金属材料,形成一对穿孔。

此时,较硬材料的下端位于较软材料的上方。

3. 压接:通过机械压力,在穿孔的位置上施加力量,将较硬材料的下端压入较软材料中。

在这个过程中,较硬材料的下端会扩张并形成一个扁平的铆头,与较软材料形成牢固的连接。

三、特点及优势自冲铆接工艺具有以下特点和优势:1. 适用性广泛:自冲铆接工艺适用于各种金属材料的连接,包括铝合金、钢材、不锈钢等。

不仅可以连接相同类型的金属材料,也可以连接不同类型的金属材料。

2. 高强度连接:由于自冲铆接是通过机械压力实现连接,而不需要焊接或螺栓,因此连接点具有很高的强度和稳定性。

3. 不需预处理:相比焊接工艺,自冲铆接不需要进行预处理,如除锈、涂胶等。

这不仅节省了时间和成本,还减少了对环境的污染。

4. 自动化程度高:自冲铆接可以实现自动化生产,提高生产效率和质量稳定性。

通过机器人或自动化设备,可以实现高速、连续的自冲铆接操作。

5. 适应复杂连接形状:自冲铆接可以适应复杂的连接形状,包括曲线、角度和不平面等。

这使得它在汽车车身、航空航天结构等领域具有广泛的应用前景。

四、应用领域自冲铆接工艺在各个领域都有广泛的应用,特别是汽车和航空航天行业。

冲压常用铆接工艺1. 引言冲压铆接是一种常用的金属连接技术,广泛应用于汽车、电子、航空航天等领域。

本文将介绍冲压常用的铆接工艺,包括冲孔、沉头铆接和拉铆接等。

2. 冲孔铆接冲孔铆接是指在冲压过程中,通过冲头来实现铆接连接。

具体工艺步骤如下:1.首先,根据设计要求选择适当的冲头尺寸和形状。

2.将零件放置在冲压机上,确保正确的位置和方向。

3.根据需要,使用冲头对零件进行孔洞冲压。

4.在冲孔的同时,采用相应的铆钉,将两个零件连接起来。

冲孔铆接具有工艺简单、效率高的特点。

同时,由于冲孔过程中形成的孔洞质量好,铆接连接强度高,因此被广泛应用于金属板材的连接。

3. 沉头铆接沉头铆接是一种通过压入铆钉头部来实现铆接连接的工艺。

具体工艺步骤如下:1.首先,准备好两个需要连接的零件,并将它们正确地放置在工作台上。

2.在一个零件上,预先制作好铆孔。

铆孔的直径应与铆钉的直径相匹配。

3.将铆钉插入一个零件的铆孔中,确保头部略高于零件表面。

4.将另一个零件放置在铆钉上,并使用工具(如锤子或气动锤)在铆钉头部上敲打,使其沉入零件表面。

沉头铆接的优点是结构简单,适用于较薄的金属板材和紧凑的安装空间。

然而,由于沉头铆接过程中无法实现连续监控和控制,因此工艺稳定性要求相对较高。

4. 拉铆接拉铆接是一种通过应用拉力来实现铆接连接的工艺。

具体工艺步骤如下:1.首先,准备好需要连接的两个零件,并将它们放置在工作台上。

2.在一个零件上,预先制作好铆孔。

铆孔的直径应与铆钉的直径相匹配。

3.将铆钉插入一个零件的铆孔中,确保头部略高于零件表面。

4.将另一个零件对准铆钉,并使用拉铆枪或手动拉铆工具施加拉力,使铆钉的尾部拉伸,并与零件连接。

拉铆接工艺的优点是可以实现高强度的铆接连接,并且铆接过程中可以对拉力进行精确控制。

然而,相对于其他铆接工艺,拉铆接需要较为复杂的工具和设备,成本较高。

5. 结论冲压铆接是一种常用的金属连接技术,具有工艺简单、效率高以及连接强度高的优点。

冲压常用铆接工艺简介1. 引言在冲压加工过程中,铆接是一种常用的连接方式。

铆接可以将两个或多个工件连接在一起,形成一个整体结构。

本文将对冲压常用的铆接工艺进行简要介绍。

2. 常见的冲压铆接工艺2.1 胀铆胀铆是一种利用塑性变形原理完成连接的铆接工艺。

通过在工件上加工出一定的凹坑,然后在凹坑内放置铆柱,并利用冲压机的力量将铆柱胀铆在凹坑中,从而实现工件的连接。

这种铆接工艺广泛应用于汽车制造、航空航天等领域。

2.2 拉铆拉铆是一种利用拉力完成连接的铆接工艺。

通过在工件上打孔后,将铆柄插入孔内,然后拉动铆柄,使其在孔内形成牢固的连接。

拉铆铆接工艺具有操作简便、效率高的优点,广泛应用于家电、电子等行业。

2.3 自锁铆接自锁铆接是利用自锁铆钉将工件连接起来的一种铆接工艺。

自锁铆钉通过在铆接孔内的扣爪展开,与孔壁形成自锁连接。

这种铆接工艺适用于对连接强度有较高要求的场合,如家具制造、电器装配等领域。

3. 冲压铆接工艺的优点和缺点3.1 优点•铆接工艺简单、快捷,能够大量生产;•铆接件连接强度高,能够承受较大的负荷;•铆接接头稳定,不易松动。

3.2 缺点•铆接工艺需要专用设备,生产成本较高;•铆接后的工件很难拆卸,维修不便。

4. 冲压铆接的应用领域冲压铆接工艺广泛应用于各个行业,例如: - 汽车制造:在汽车制造过程中,冲压铆接工艺被广泛应用于车身结构、底盘系统等; - 家电制造:冲压铆接工艺被应用于家电产品的外壳、零部件等; - 电子制造:冲压铆接工艺被应用于电子产品的外观部件、连接端子等。

5. 冲压铆接的发展趋势随着科技的不断进步,冲压铆接工艺也在不断创新和改进。

未来冲压铆接的发展趋势主要包括以下几个方面: - 自动化:冲压铆接过程将更多地实现自动化,降低人工成本; - 精密化:随着工艺和设备的不断改进,冲压铆接的精度和稳定性将大幅提高; - 环保化:冲压铆接工艺将采用更环保的材料和技术,减少对环境的污染。

自冲铆接工艺(一)自冲铆接工艺自冲铆接工艺是一种常用于连接两个或多个金属件的方式,具有简单、快速和可靠的特点。

它通过利用金属材料的变形特性,将铆钉与工件固定在一起,达到牢固连接的效果。

下面将介绍自冲铆接工艺的基本原理和应用场景。

基本原理自冲铆接工艺采用的主要原理是通过冲压机或气动工具,将铆钉以极高的速度和力量击穿金属材料,然后将铆钉的底部拉伸,形成一个固定的压膨铆帽,从而将两个金属件牢固地连接在一起。

该工艺不需要预制孔眼,因此能够在不影响工件结构强度的情况下完成连接。

工艺步骤自冲铆接工艺的步骤如下:1.准备工作:清洁金属表面,确保无油污和灰尘。

2.放置工件:将需要连接的金属件放置在工作台上,确保位置准确。

3.安装铆钉:选择合适尺寸和类型的铆钉,并将其插入冲头。

4.对准位置:将冲头对准金属件连接的位置。

5.进行冲击:启动冲压机或气动工具,以极高的速度和力量冲击铆钉。

6.完成连接:观察铆钉的底部是否形成了压膨铆帽,确认连接牢固。

应用场景自冲铆接工艺广泛应用于以下领域:•汽车制造:用于汽车车身和车身零部件的连接,例如车门、引擎盖等。

•航空航天:用于飞机、卫星等航空航天设备的制造与维修。

•电子产品:用于连接电子产品外壳和内部零部件,提高产品的结构强度。

•家具制造:用于家具连接件的安装,提高家具的稳固性和使用寿命。

以上是自冲铆接工艺的基本原理、工艺步骤和应用场景的介绍。

自冲铆接工艺以其简单、快速和可靠的特点,在不同领域得到了广泛应用。

希望本文能够对读者了解和应用自冲铆接工艺有所帮助。