数控车床刀具补偿及换刀程序编写

- 格式:ppt

- 大小:318.00 KB

- 文档页数:30

宏程序作为数控编程的一种方法,具有编程简单、修改方便及程序量小等优点;宏程序分为A类和B类,在一些较老的FANUC系统中采用A类宏程序,现在较先进的系统中则采用B类宏程序;B类宏程序是使用变量进行编程的,变量分为局部变量1~33、公共变量100~149、500~549和系统变量1000~;对于局部变量和公共变量的使用,经过短期的学习很容易掌握,而系统变量一般不会轻易地使用和更改,但是如果能够掌握好,使用系统变量可以实现一些特殊的功能;在加工时,当刀具发生磨损需要改变磨损值时,为了及时提醒操作者进行换刀以及防止操作者更改错误,可以通过在程序中的设定,使刀具半径补偿的磨损量控制在一定的范围,超出这个范围时程序就会产生报警而无法执行程序;用系统变量可以读写刀具补偿值,通过对系统变量赋值,可以设定刀具补偿值范围;在FANUC0i系统中,刀具补偿分为几何补偿和磨损补偿,刀具补偿号可达400个;当补偿号小于等于200时,刀具长度补偿也可以使用2001~2400,补偿号与刀具长度补偿值H和刀具半径补偿值D 的对应关系如附表所示;下面以刀具半径磨损补偿系统变量为例进行说明;当加工某个零件的轮廓时,如果想要将刀具补偿的磨损值控制在-~0mm的范围内,通过编程设定可以对该刀具的磨损值进行判断,如果磨损值在-~0mm范围内继续执行程序,超出范围则机床报警,显示报警信息;假设使用1号刀具T1,刀具半径补偿号为1,它所对应的刀具半径磨损补偿系统变量号为12001;具体程序如下:O1200N10 T1 M6N20 G90 G54 G00 G40 Z100.N30 S2000 M03N40 G43 H5 Z30. M08N50 G00 X__ Y__ 刀具到达下刀位置N60 G00 Z-N70 1=12001 将补偿号1的磨损补偿值赋值给1N80 IF1 LE -GOTO 110判断12001的值,如果≤-,转到程序段110N90 IF1 GE GOTO 110 判断12001的值,如果≥0,转到程序段110 N100 GOTO 120N110 3000=80 range error显示报警号为3080,内容为range error的报警信息N120 G01 G41 X__ Y__ D1 F200…N200 G01G40 X__ Y__ N120~N200 轮廓轨迹程序略N210 Z100.N220 M05N230 M30当刀具较多时的编程方法以两把刀具为例:O1000T5 M6G90 G54 G0 G40.S2000 M03G43 H5 Z100. M08G00 X__ Y__ 刀具到达下刀位置Z2.G0 Z-5. F100030=5 等于刀具号数M98 P10G01 G41 X__ Y__ D5F200…G01G40 X__ Y__G0 Z100.T6 M6G90 G54 G0 G40 X-60. Y-60. S2000 M03G43 H6 Z100. M08Z2.G0 Z-5. F100030=6 等于刀具号数M98 P10G01 G41 X__ Y__ D6F200…G01G40 X__ Y__G0 Z100.M05M30%O101=120002=1+30 确定刀具半径磨损补偿系统变量号IF2 LE -GOTO 60 判断2的值,如果≤-,转到程序段60IF2 GE GOTO 60 判断2的值,如果≥0,转到程序段60GOTO 70N60 3000=80range errorN70 M99同理,也可以像上述一样控制刀具长度补偿值;采用该方法的好处有以下两个方面:①可以避免修改磨损值时的误操作;现在很多企业机床编程和机床操作人员是分开的,不允许操作者修改程序,但可以修改刀具磨损补偿值,当刀具磨损或工件尺寸变化需要修改刀具磨损补偿值时,为了防止操作者在修改刀具磨损补偿值时输入错误,造成工件的报废和刀具的损坏,可以将磨损值限定在一定的范围内,如果超出范围程序会停止执行并产生报警信息;②可以保证工件的尺寸精度和表面粗糙度值,当刀具的切削刃磨损到一定程度,就需要更换刀具;也就是补偿值达到一定值时,产生报警,从而提醒或强制操作者更换刀具,避免操作者一味地去改变刀具磨损补偿值;。

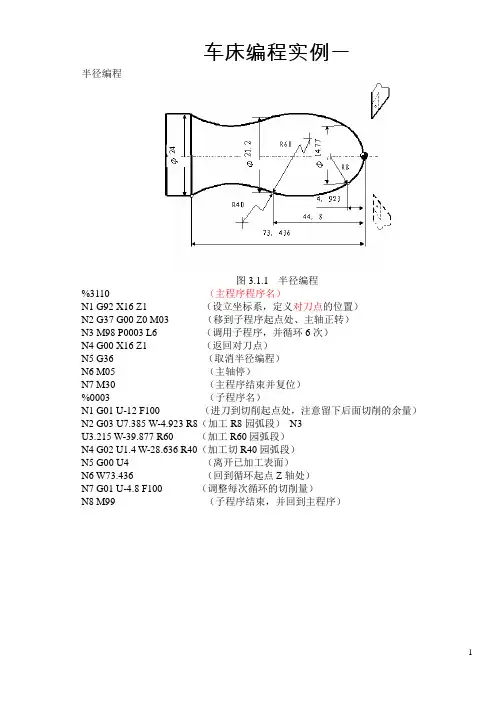

车床编程实例一半径编程图3.1.1 半径编程%3110 (主程序程序名)N1 G92 X16 Z1 (设立坐标系,定义对刀点的位置)N2 G37 G00 Z0 M03 (移到子程序起点处、主轴正转)N3 M98 P0003 L6 (调用子程序,并循环6 次)N4 G00 X16 Z1 (返回对刀点)N5 G36 (取消半径编程)N6 M05 (主轴停)N7 M30 (主程序结束并复位)%0003 (子程序名)N1 G01 U-12 F100 (进刀到切削起点处,注意留下后面切削的余量)N2 G03 U7.385 W-4.923 R8(加工R8 园弧段)N3U3.215 W-39.877 R60 (加工R60 园弧段)N4 G02 U1.4 W-28.636 R40(加工切R40 园弧段)N5 G00 U4 (离开已加工表面)N6 W73.436 (回到循环起点Z 轴处)N7 G01 U-4.8 F100 (调整每次循环的切削量)N8 M99 (子程序结束,并回到主程序)直线插补指令编程图3.3.5 G01 编程实例%3305N1 G92 X100 Z10 (设立坐标系,定义对刀点的位置)N2 G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N3 G01 U10 W-5 F300 (倒3×45°角)N4 Z-48 (加工Φ26 外圆)N5 U34 W-10 (切第一段锥)N6 U20 Z-73 (切第二段锥)N7 X90 (退刀)N8 G00 X100 Z10 (回对刀点)N9 M05 (主轴停)N10 M30 (主程序结束并复位)车床编程实例三圆弧插补指令编程%3308N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min 旋转)N3 G00 X0 (到达工件中心)N4 G01 Z0 F60 (工进接触工件毛坯)N5 G03 U24 W-24 R15 (加工R15 圆弧段)N6 G02 X26 Z-31 R5 (加工R5 圆弧段)N7 G01 Z-40 (加工Φ26 外圆)N8 X40 Z5 (回对刀点)N9 M30 (主轴停、主程序结束并复位图3.3.8 G02/G03 编程实例倒角指令编程图3.3.10.1 倒角编程实例%3310N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 U-70 W-10 (从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100 (倒3×45°直角)N40 W-22 R3 (倒R3 圆角)N50 U39 W-14 C3 (倒边长为3 等腰直角)N60 W-34 (加工Φ65 外圆)N70 G00 U5 W80 (回到编程规划起点)N80 M30 (主轴停、主程序结束并复位)车床编程实例五倒角指令编程%3310N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 X0 Z4 (到工件中心)N30 G01 W-4 F100 (工进接触工件)N40 X26 C3 (倒3×45°的直角)N50 Z-21 (加工Φ26 外圆)N60 G02 U30 W-15 R15 RL=3(加工R15 圆弧,并倒边长为4 的直角)N70 G01 Z-70 (加工Φ56 外圆)N80 G00 U10 (退刀,离开工件)N90 X70 Z10 (返回程序起点位置)M30 (主轴停、主程序结束并复位)图3.3.10.2 倒角编程实例车床编程实例六圆柱螺纹编程螺纹导程为1.5mm,δ=1.5mm,δ'=1mm ,每次吃刀量(直径值)分别为0.8mm、0.6 mm 、0.4mm、0.16mm图3.3.12 螺纹编程实例%3312N1 G92 X50 Z120 (设立坐标系,定义对刀点的位置)N2 M03 S300 (主轴以300r/min 旋转)N3 G00 X29.2 Z101.5 (到螺纹起点,升速段1.5mm,吃刀深0.8mm)N4 G32 Z19 F1.5 (切削螺纹到螺纹切削终点,降速段1mm)N5 G00 X40 (X 轴方向快退)N6 Z101.5 (Z 轴方向快退到螺纹起点处)N7 X28.6 (X 轴方向快进到螺纹起点处,吃刀深0.6mm)N8 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N9 G00 X40 (X 轴方向快退)N10 Z101.5 (Z 轴方向快退到螺纹起点处)N11 X28.2 (X 轴方向快进到螺纹起点处,吃刀深0.4mm)N12 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N13 G00 X40 (X 轴方向快退)N14 Z101.5 (Z 轴方向快退到螺纹起点处)N15 U-11.96 (X 轴方向快进到螺纹起点处,吃刀深0.16mm)N16 G32 W-82.5 F1.5 (切削螺纹到螺纹切削终点)N17 G00 X40 (X 轴方向快退)N18 X50 Z120 (回对刀点)N19 M05 (主轴停)N20 M30 (主程序结束并复位)恒线速度功能编程%3314车床编程实例七图3.3.14 恒线速度编程实例N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min 旋转)N3 G96 S80 (恒线速度有效,线速度为80m/min)N4 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N5 G01 Z0 F60 (工进接触工件)N6 G03 U24 W-24 R15 (加工R15 圆弧段)N7 G02 X26 Z-31 R5 (加工R5 圆弧段)N8 G01 Z-40 (加工Φ26 外圆)N9 X40 Z5 (回对刀点)N10 G97 S300 (取消恒线速度功能,设定主轴按300r/min 旋转)N11 M30 (主轴停、主程序结束并复位)车床编程实例八%3317M03 S400 (主轴以400r/min 旋转)G91 G80 X-10 Z-33 I-5.5 F100(加工第一次循环,吃刀深3mm)X-13 Z-33 I-5.5(加工第二次循环,吃刀深3mm)X-16 Z-33 I-5.5(加工第三次循环,吃刀深3mm)M30 (主轴停、主程序结束并复位)图3.3.17 G80 切削循环编程实例车床编程实例九G81 指令编程(点画线代表毛坯)图3.3.20 G81 切削循环编程实例%3320N1 G54 G90 G00 X60 Z45 M03 (选定坐标系,主轴正转,到循环起点)N2 G81 X25 Z31.5 K-3.5 F100 (加工第一次循环,吃刀深2mm)N3 X25 Z29.5 K-3.5 (每次吃刀均为2mm,)N4 X25 Z27.5 K-3.5 (每次切削起点位,距工件外圆面5mm,故K 值为-3.5)N5 X25 Z25.5 K-3.5 (加工第四次循环,吃刀深2mm)N6 M05 (主轴停)N7 M30 (主程序结束并复位车床编程实例十G82 指令编程(毛坯外形已加工完成)%3323N1 G55 G00 X35 Z104(选定坐标系G55,到循环起点)N2 M03 S300 (主轴以300r/min 正转)N3 G82 X29.2 Z18.5 C2 P180 F3(第一次循环切螺纹,切深0.8mm)N4 X28.6 Z18.5 C2 P180 F3(第二次循环切螺纹,切深0.4mm)N5 X28.2 Z18.5 C2 P180 F3(第三次循环切螺纹,切深0.4mm)N6 X28.04 Z18.5 C2 P180 F3(第四次循环切螺纹,切深0.16mm)N7 M30 (主轴停、主程序结束并复位)图3.3.23 G82 切削循环编程实例车床编程实例十一外径粗加工复合循环编制图3.3.27 所示零件的加工程序:要求循环起始点在A(46,3),切削深度为1.5mm(半径量)。

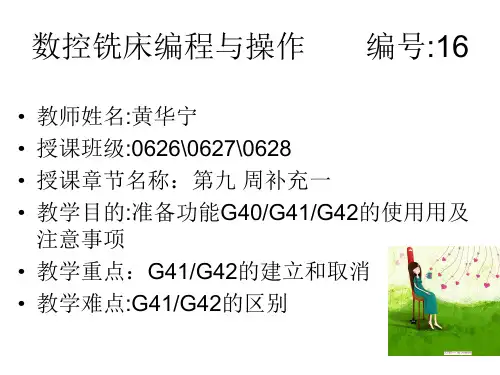

巧用G41、G42、G40(刀具半径补偿指令)编制数控程序作者:魏国军来源:《中国科技博览》2015年第15期[摘要]数控铣床手动编程中二维加工在没有使用刀补的情况下编制数控加工程序时,由于刀具是圆柱形,存在一定的直径,使刀具中心轨迹与零件轮廓不重合。

如此时按照轮廓线编程,刀具中心(刀位点)行走轨迹将和图样上的零件轮廓轨迹重合,就会造成过切或少切现象。

作者通过分析、尝试及验证,在数控程序中巧秒地使用G41、G42、G40指令,不仅可以解决上述问题,且使编程及加工变得简单。

[关键词]巧用;刀具半径补偿指令;编制;数控程序中图分类号:TG659 文献标识码:A 文章编号:1009-914X(2015)09-0304-02在手动编制数控铣加工程序时,为了确保铣削加工出的轮廓符合要求,编程员必须依据图样尺寸要求结合所使用刀具半径计算出新的节点坐标,再根据这些坐标值进行编程,这给编程带来了很大数据计算及处理的麻烦(见图1)。

编程时为了避免出现上述所说的数据坐标值计算,考虑利用刀具半径补偿来解决这一问题(见图2),可大大地节省时间提高编程效率。

一、刀具半径补偿数控加工中,是按零件轮廓进行编程的。

由于刀具总有一定的半径(如铣刀半径、铜丝的半径),刀具中心运动的轨迹并不等于所需加工零件的实际轮廓,而是偏移轮廓一个刀具半径值。

这种偏移称为刀具半径补偿。

1、刀具半径补偿指令及格式G41(刀具半径左补偿指令):G41 G00/G01 X Y DG42(刀具半径右补偿指令):G42 G00/G01 X Y DG40(刀具半径补偿取消指令):G40 G00/G01 X Y2、刀具半径补偿指令注意事项在编制数控程序时,使用G41、G42、G40指令可让我们省去因刀具半径而造成的坐标点计算,但在使用过程中需注意一些事项,规纳总结如下五点:(1)、G40、G41指令在使用前,必须由G17、G18、G19指令指定刀具半径补偿平面,且补偿中不能随意更换铣削平面,需要半径补偿指令结束后才能更换铣削平面,否则程序出现报警信号;(2)、编程时,X、Y坐标值的计算参照G00、G01格式,与没有使用刀补时一样,刀补建立时,只能使用G00、G01指令,不能使用G02、G03指令;(3)、D-指令代码为刀具半径补偿寄存器的地址字,在编写程序时应与补偿寄存器号相对应;(4)、G41、G42判别:沿着刀具前进方向看,刀具在前进轨迹方向左侧为左刀补,刀具在前进轨迹方向右侧为右刀补;(5)、刀具半径补偿值设置为负值时,G41、G42刀具所走轨迹将相反。

三种补偿在数控加工中有3种补偿:刀具长度的补偿;刀具半径补偿;夹具补偿。

这三种补偿基本上能解决在加工中因刀具外形而产生的轨迹问题。

下面是三种补偿在一般加工编程中的应用。

一、刀具长度补偿:1.刀具长度的概念刀具长度是一个很重要的概念。

我们在对一个零件编程的时候,首先要指定零件的编程中心,然后才能建立工件编程坐标系,而此坐标系只是一个工件坐标系,零点一般在工件上。

长度补偿只是和Z坐标有关,它不象X、Y平面内的编程零点,因为刀具是由主轴锥孔定位而不改变,对于Z坐标的零点就不一样了。

每一把刀的长度都是不同的,例如,我们要钻一个深为50mm的孔,然后攻丝深为45mm,分别用一把长为250mm 的钻头和一把长为350mm的丝锥。

先用钻头钻孔深50mm,此时机床已经设定工件零点,当换上丝锥攻丝时,假如两把刀都从设定零点开始加工,丝锥因为比钻头长而攻丝过长,损坏刀具和工件。

此时假如设定刀具补偿,把丝锥和钻头的长度进行补偿,此时机床零点设定之后,即使丝锥和钻头长度不同,因补偿的存在,在调用丝锥工作时,零点Z坐标已经自动向Z (或Z)补偿了丝锥的长度,保证了加工零点的正确。

2.刀具长度补偿的工作使用刀具长度补偿是通过执行含有G43(G44)和H指令来实现的,同时我们给出一个Z坐标值,这样刀具在补偿之后移动到离工件表面距离为Z的地方。

另外一个指令G49是取消G43(G44)指令的,其实我们不必使用这个指令,因为每把刀具都有自己的长度补偿,当换刀时,利用G43(G44)H指令赋予了自己的刀长补偿而自动取消了前一把刀具的长度补偿。

3.刀具长度补偿的两种方式(1)用刀具的实际长度作为刀长的补偿(推荐使用这种方式)。

使用刀长作为补偿就是使用对刀仪测量刀具的长度,然后把这个数值输入到刀具长度补偿寄存器中,作为刀长补偿。

使用刀具长度作为刀长补偿的理由如下:首先,使用刀具长度作为刀长补偿,可以避免在不同的工件加工中不断地修改刀长偏置。

数控车床加⼯⼑具补偿功能怎么⽤?⼀、数控车床⽤⼑具的交换功能1. ⼑具的交换指令格式⼀:T0101;该指令为FANUC系统转⼑指令,前⾯的T01表⽰换1号⼑,后⾯的01表⽰使⽤1号⼑具补偿。

⼑具号与⼑补号可以相同,也可以不同。

指令格式⼆:T04D01;该指令为SIEMENS系统转⼑指令,T04表⽰换4号⼑,D01表⽰使⽤4号⼑的1号⼑沿作为⼑具补偿存储器。

2. 换⼑点所谓换⼑点是指⼑架⾃动转位时的位置。

⼤部分数控车床,其换⼑点的位置是任意的,换⼑点应选在⼑具交换过程中与⼯件或夹具不发⽣⼲涉的位置。

还有⼀些机床的换⼑点位置是⼀个固定点,通常情况下,这些点选在靠近机床参考点的位置,或者取机床的第⼆参考点来作为换⼑点。

⼆、⼑具补偿功能1. ⼑具补偿功能的定义在数控编程过程中,为使编程⼯作更加⽅便,通常将数控⼑具的⼑尖假想成⼀个点,该点称为⼑位点或⼑尖点。

数控机床根据⼑具实际尺⼨,⾃动改变机床坐标轴或⼑具⼑位点位置,使实际加⼯轮廓和编程轨迹完全⼀致的功能,称为⼑具补偿(系统画⾯上为“⼑具补正”)功能。

数控车床的⼑具补偿分为:⼑具偏移(也称为⼑具长度补偿)⼑尖圆弧半径补偿2. ⼑位点的概念所谓⼑位点是指编制程序和加⼯时,⽤于表⽰⼑具特征的点,也是对⼑和加⼯的基准点。

数控车⼑的⼑位点如图所⽰。

尖形车⼑的⼑位点通常是指⼑具的⼑尖;圆弧形车⼑的⼑位点是指圆弧刃的圆⼼;成形⼑具的⼑位点也通常是指⼑尖。

三、⼑具偏移补偿1. ⼑具偏移的含义⼑具偏移是⽤来补偿假定⼑具长度与基准⼑具长度之长度差的功能。

车床数控系统规定X轴与Z 轴可同时实现⼑具偏移。

⼑具⼏何偏移:由于⼑具的⼏何形状不同和⼑具安装位置不同⽽产⽣的⼑具偏移。

⼑具磨损偏移:由⼑具⼑尖的磨损产⽣的⼑具偏移。

⼑具偏移补偿功能⽰例:FANUC系统的⼑具⼏何偏移参数设置如图所⽰,如要进⾏⼑具磨损偏移设置则只需按下软键[磨耗]即可进⼊相应的设置画⾯。

图中的代码“T”指⼑沿类型,不是指⼑具号,也不是指⼑补号。

实验四数控车削仿真加工 实验五数控车削仿真加工 实验六数控车削仿真加工 (插补指令)(一) (简单固定循环加工) (螺纹加工)(三) 11 实验七数控车削仿真加工 实验八数控车削仿真加工(外园粗车循环加工)(四)••…(固定形状粗车循环加工)(五)13 15实验九 XK6325B 数控铣床KND-100M 数控系统面板及其操作 17实验十数控铣床对刀操作及工作坐标系 数控铣床刀具补偿功能的使用2022实验^一数控铣削仿真加工(插补指令)—用G01、G02/G03编写一个简单零件的外形铣削加工程序(一层一次) 实验十二数控铣削仿真加工(插补指令)—用G01、G02/G03编写一个简单零件的外形铣削加工程序(二层一次) 实验十三数控铣削仿真加工(插补指令)2729—用G01、G02/G03编写一个简单零件的外形铣削加工程序(二层二次) 实验十四 数控铣削仿真加工(钻孔循环指令)(四) 30实验十五数控铣削仿真加工(子程序调用)(五)实验一 、实验目的数控车床GSK980■数控系统面板及其操作实验一数控车床GSK980T 数控系统面板及其操作 实验二对刀操作及数控车床工作坐标系实验三数控车床刀具补偿功能的使用(1)熟悉GSK980T面板的结构和组成。

(2)掌握数控系统的六种工作方式。

(3)掌握数控系统显示状态的切换。

(4)掌握MDI运行模式。

二、实验设备及实验系统(1 )数控车床二台。

(2 )电脑一人一台。

(3)GSK980T仿真系统。

三、实验内容及步骤1、观察GSK980T数控面板的三大组成部分:LCD显示器、MDI键盘、控制面板。

2、通过切换“位置、“程序”“刀补”“报警”“设置”“参数” “诊断”观察LCD 显示内容的变化。

3、通过“手动”“手轮”“回零”“录入”“编辑”“自动”六种工作方式的切换,了解数控系统的六种工作模式。

(1)手动模式:在该模式下做如下动作:移动刀具(X、Z方向);主轴正反转、停止;冷却液开/关;手动换刀。

前言数控车床通常连续实行各种切削加工,刀架在换刀时前一刀具刀尖位置和新换的刀具位置之间会产生差异,刀具安装也存在误差、刀具磨损和刀尖圆弧半径等误差,若不利用刀具补偿功能予以补偿,就切削不出符合图样要求形状的零件。

此外,合理利用刀具补偿还可以简化编程。

数控车床的刀具补偿可分为两类,即刀具位置补偿和刀具半径补偿。

1 刀具位置补偿加工过程中,若使用多把刀具,通常取刀架中心位置作为编程原点,即以刀架中心! 为程序的起始点,如图1所示,而刀具实际移动轨迹由刀具位置补偿值控制。

由图1(a)可见,刀具位置补偿包含刀具几何补偿值和磨损补偿值。

图1 刀具位置补偿由于存在两种形式的偏移量,所以刀具位置补偿使用两种方法,一种方法是将几何补偿值和磨损补偿值分别设定存储单元存放补偿值,其格式为:另一种方法是将几何偏移量和磨损偏移量合起来补偿,如图(b)所示,其格式为:总补偿值存储单元编号有两个作用,一个作用是选择刀具号对应的补偿值,并执行刀具位置补偿功能;另一个作用是当存储单元编号00时可以取消位置补偿,例如T0100,表示消去+号刀具当前的补偿值。

图2表示位置补偿的作用,图2中的实线是刀架中心A 点的编程轨迹线,虚线是执行位置补偿时A 点的实际轨迹线,实际轨迹的方位和X、Z轴的补偿值有关,其程序为:N010 G00 X10 Z-10 T0202;N020 G01 Z-30;N030 X20 Z-40 T0200;图2 刀具位置补偿作用数控车床系统刀具结构如图3所示,图3中P为假想刀尖,S为刀头圆弧圆心,r为刀头半径,A为刀架参考点。

图3 车刀结构车床的控制点是刀架中心,所以刀具位置补偿始终需要。

刀具位置补偿是用来实现刀尖圆弧中心轨迹与刀架参考点之间的转换,对应图3中A与S之间的转换,但是实际上我们不能直接测得这两个中心点之间的距离矢量,而只能测得假想刀尖! 与刀架参考点$ 之间的距离。

为了简便起见,不妨假设刀头半径r=0,这时可采用刀具长度测量装置测出假想刀尖点P相对于刀架参考点的坐标和,并存入刀具参数表中。

刀具半径补偿在数控机床编程中的应用1. 刀具半径补偿的定义在数控机床加工中,由于有些刀具的外径和编程指定的刀具直径不一定相等,或者由于刀具磨损或者其他原因,实际的切削半径可能会有所变化。

而编程时又需要将加工的轮廓尽可能地与设定轮廓相同,因此需要对刀具直径进行修正。

这种修正就叫刀具半径补偿。

在数控机床编程时,一般使用G41和G42指令进行刀具半径补偿,具体实现方式如下:(1) G40/G41/G42指令:G40指定取消所有刀具补偿,即G40指令后,数控机床按照编程程序直接机床加工;G41指定左侧半径补偿,将机床刀具向右移动一定距离,相应地调整编程指令的XY坐标,使实际加工半径减小;G42指定右侧半径补偿,将机床刀具向左移动一定距离,相应地调整编程指令的XY坐标之后,使实际加工半径增大。

(2)路径补偿量的确定:刀具半径补偿的大小是由程序员根据加工要求和机床实际情况进行确定的。

常见的计算方式是通过加工实际切削后的缺口,计算出实际切削半径与编程半径之间的差值,以此来确定刀具半径补偿量。

刀具半径补偿值可以在圆弧加工中使用,还可以在深度和轮廓加工中使用。

(3)圆弧和直线的刀具半径补偿:在圆弧加工中,自动对角线的加工路径以圆心为轴旋转,在编程时需要指定实际加工半径,同时指定刀具半径补偿量,以保证加工的圆弧尽可能的与设定的半径相同。

而在直线加工中,刀具半径补偿量要分别在直线的起点和终点处进行设定,以保证有足够的空间来补偿刃具的半径差异。

刀具半径补偿是数控机床加工中非常重要的一个功能,其应用范围非常广泛,涵盖了许多工业领域,包括机械制造、模具制造、汽车零配件加工等领域。

在机械加工领域,刀具半径补偿是提高加工精度和效率的关键因素之一。

在汽车工业领域,刀具半径补偿可以帮助实现复杂轮廓的加工,并且提高加工效率和加工质量。

在电子制造领域中,刀具半径补偿可以用来加工各种小型零件和设备,使得加工精度更高。

刀具半径补偿是数控机床加工中不可或缺的一个功能,可以帮助提高加工精度和效率,并且应用范围非常广泛。

数控车床刀具半径补偿技师论文车床刀具半径补偿1/6页【摘要】数控机床在加工过程中(其所控制的是刀具中心的轨迹.因此在数控编程时(可以根据刀具中心的轨迹进行编程(这种编程方法称为刀具中心编程。

粗加工中由于留有余量(对零件的尺寸精度影响不大(对简单图形可采用刀具中心轨迹编程。

但是当零件加工部分形状较为复杂时(如果选用刀具中心编程(就会给计算关键点带来很大工作量(而且往往由于关键点的计算误差影响机床的插补运算(进而产生报警(使加工无法正常进行。

因此可以利用理论轮廓编程(即按图形的轮廓进行编程。

采用理论轮廓编程(需要在系统中预先设定偏置参数(数控系统会自动计算刀具中心轨迹(使刀具偏离图形轮廓一个刀具值(从而使刀具能加工到图形的实际轮廓(这种功能即为刀具半径补偿功能。

【关键词】数控车床数控车刀刀具半径补偿引言伴随着科学技术的发展(机械产品日趋精密、复杂.特别是航空航天、军工等行业的需要(促进了数控行业的飞速发展。

而且大量的轴类、盘类及套类零件的生产(需要到数控车床去完成.因此在生产加工当中(刀尖的半径补偿问题就必定成为我们必定需要考虑的问题. 1、数控车床相对于普通车床而言(最大的优势及有了准确的轮廓控制功能(即曲线加工。

在其加工程序中必须添加刀具半径补偿。

2、在刀具半径补偿过程当中经常会出现一些意想不到问题(作为一名不甘落后的青年机械人员(总有一些不得不说的话。

由于本人水平有限(时间仓促(因此在论文写作的过程当中(难免有错误存在(敬请各位专家批评指教。

一;刀具半径补偿 1 何为存在刀尖半径补偿数控车床刀具补偿功能包括刀具位置补偿和刀具圆弧半径补偿两方面。

(1)刀具位置补偿刀具磨损或重新安装刀具引起的刀具位置变化(建立、执行刀具位置补偿后(其加工程序不需要重新编制。

办法是测出每把刀具的位置并输入到指定的存储器内(程序执行刀具补偿指令后(刀具的实际位置就代替了原来位置。

!2,刀具圆弧半径补偿在数控车削加工中(为了提高刀具的使用寿命和降低工件表面粗糙度(车刀刀尖被磨成半径不大的圆弧!刀尖AB圆弧,(如图1所示。

数控机床刀具补偿的设置作者:郑善东来源:《科学大众》2018年第07期摘要:本文阐述了刀具半径补偿的原因,详细介绍了在切削加工中刀具补偿半径的设置方法和刀沿位置的设置等,通过实例说明在数控切削加工中刀具补偿对于保证加工精度、延长刀具寿命、提高生产效率等的重要意义。

关键词:切削;补偿;设置随着中国制造2025战略的实施,数字控制应用越来越广泛,很多机械制造工艺也越来越简单,这得益于控制系统功能的强大。

在西门子数控系统中,通过设置刀具的补偿,可以提高工件的尺寸精度,延长刀具的寿命和提高生产效率,降低企业生产成本等,下面将分析刀具进行补偿的原因和补偿的设置方法。

1 刀具半径补偿的原因数控车床总是按刀尖对刀,为了提高刀具的使用寿命和提高加工精度,通常将刀尖磨成半径不大的圆弧,但在实际的切削加工中,是按照假想的刀尖進行编程的,即利用刀具的刀位点来编程,而不是实际的刀尖圆弧。

这样在加工圆锥面和圆弧面的过程中,会因实际切削点和理想切削点的不同而造成刀具少切或过切现象,造成实际的刀具轨迹和编程轨迹不同,零件的加工精度必然不能保证,从而通过设置刀具的补偿来提高加工精度和质量。

2 半径补偿的设置在数控车床上,加工补偿半径通常指刀尖圆弧半径和圆刀片半径。

因为这两个半径的存在,在切削锥面、圆弧或其他仿型轮廓时,车刀理想刀尖的运动路径与刀具实际切削刃加工出的零件轮廓存在一定的偏差,这样将会产生过切或欠切的现象。

为了保证较高的加工精度和正确的补偿量,数控加工在建立车削刀具时应在刀具表中输入正确的数值。

3 常用刀沿位置设置在数控系统中设置了准确的补偿半径值后,系统将根据刀具切削刃的位置和加工运动方向计算出刀具的实际补偿量。

以数控机床后置刀塔为例,西门子系统刀具列表画面列出了8个常用的刀沿位置(见图1),刀沿就是切削刃。

数控系统是根据半径左右补偿G41/G42指令与刀具结构、加工位置和走刀方式等设置车削加工刀沿位置号。

例如,外圆车削用3号刀沿位置,内孔车削用2号刀沿位置,反向外圆车削用4号刀沿位置,反车内孔用1号刀沿位置。