数控车床的对刀与刀具补偿

- 格式:doc

- 大小:97.50 KB

- 文档页数:3

数控加工的补偿方法在20世纪六七十年代的数控加工中没有补偿的概念,所以编程人员不得不围绕刀具的理论路线和实际路线的相对关系来进行编程,这样容易产生错误。

补偿的概念出现以后,大大地提高了编程的工作效率。

在数控加工中有刀具半径补偿、刀具长度补偿和夹具补偿。

这三种补偿方法基本上能解决在加工中因刀具形状而产生的轨迹问题。

1、刀具半径补偿在数控机床进行轮廓加工时,由于刀具有一定的半径(如铣刀半径),因此在加工时,刀具中心的运动轨迹必须偏离实际零件轮廓一个刀具半径值,否则实际需要的尺寸将与加工出的零件尺寸相差一个刀具半径值或一个刀具直径值。

此外,在零件加工时,有时还需要考虑加工余量和刀具磨损等因素的影响。

有了刀具半径补偿后,在编程时就可以不过多考虑刀具直径的大小了。

刀具半径补偿一般只用于铣刀类刀具,当铣刀在内轮廓加工时,刀具中心向零件内偏离一个刀具半径值;在外轮廓加工时,刀具中心向零件外偏离一个刀具半径值。

当数控机床具备刀具半径补偿功能时,数控编程只需按工件轮廓进行,然后再加上刀具半径补偿值,此值可以在机床上设定。

程序中通常使用G41/G42指令来执行,其中G41为刀具半径左补偿,G42为刀具半径右补偿。

根据ISO标准,沿刀具前进方向看去,当刀具中心轨迹位于零件轮廓右边时,称为刀具半径右补偿;反之,称为刀具半径左补偿。

在使用G41、G42进行半径补偿时,应采取如下步骤:设置刀具半径补偿值;让刀具移动来使补偿有效(此时不能切削工件);正确地取消半径补偿(此时也不能切削工件)。

当然要注意的是,在切削完成且刀具补偿结束时,一定要用G40使补偿无效。

G40的使用同样遇到和使补偿有效相同的问题,一定要等刀具完全切削完毕并安全地退出工件后,才能执行G40命令来取消补偿。

2、刀具长度补偿根据加工情况,有时不仅需要对刀具半径进行补偿,还要对刀具长度进行补偿。

程序员在编程的时候,首先要指定零件的编程中心,才能建立工件编程的坐标系,而此坐标系只是一个工件坐标系,零点一般在工件上。

三种补偿在数控加工中有3种补偿:刀具长度的补偿;刀具半径补偿;夹具补偿。

这三种补偿基本上能解决在加工中因刀具外形而产生的轨迹问题。

下面是三种补偿在一般加工编程中的应用。

一、刀具长度补偿:1.刀具长度的概念刀具长度是一个很重要的概念。

我们在对一个零件编程的时候,首先要指定零件的编程中心,然后才能建立工件编程坐标系,而此坐标系只是一个工件坐标系,零点一般在工件上。

长度补偿只是和Z坐标有关,它不象X、Y平面内的编程零点,因为刀具是由主轴锥孔定位而不改变,对于Z坐标的零点就不一样了。

每一把刀的长度都是不同的,例如,我们要钻一个深为50mm的孔,然后攻丝深为45mm,分别用一把长为250mm 的钻头和一把长为350mm的丝锥。

先用钻头钻孔深50mm,此时机床已经设定工件零点,当换上丝锥攻丝时,假如两把刀都从设定零点开始加工,丝锥因为比钻头长而攻丝过长,损坏刀具和工件。

此时假如设定刀具补偿,把丝锥和钻头的长度进行补偿,此时机床零点设定之后,即使丝锥和钻头长度不同,因补偿的存在,在调用丝锥工作时,零点Z坐标已经自动向Z (或Z)补偿了丝锥的长度,保证了加工零点的正确。

2.刀具长度补偿的工作使用刀具长度补偿是通过执行含有G43(G44)和H指令来实现的,同时我们给出一个Z坐标值,这样刀具在补偿之后移动到离工件表面距离为Z的地方。

另外一个指令G49是取消G43(G44)指令的,其实我们不必使用这个指令,因为每把刀具都有自己的长度补偿,当换刀时,利用G43(G44)H指令赋予了自己的刀长补偿而自动取消了前一把刀具的长度补偿。

3.刀具长度补偿的两种方式(1)用刀具的实际长度作为刀长的补偿(推荐使用这种方式)。

使用刀长作为补偿就是使用对刀仪测量刀具的长度,然后把这个数值输入到刀具长度补偿寄存器中,作为刀长补偿。

使用刀具长度作为刀长补偿的理由如下:首先,使用刀具长度作为刀长补偿,可以避免在不同的工件加工中不断地修改刀长偏置。

简述数控车床的对刀步骤介绍数控车床是一种通过计算机控制的机械设备,它能够进行精密的金属加工工作。

对刀是数控车床使用之前必须进行的重要步骤,它可以确保工件放置和工具定位的准确性,从而提高加工质量和效率。

对刀步骤以下是数控车床的对刀步骤,分为四个主要阶段:1. 准备工作在对刀之前,需要进行一些准备工作,以确保整个过程的顺利进行。

包括:1.检查设备:检查数控车床的各项设备和部件是否正常运作,并确保工具和夹具的正确安装。

2.安全防护:确保正确佩戴安全防护用具,如护目镜和手套。

2. 工件放置工件放置是对刀的第一步,它主要涉及到工件的精确定位和夹紧。

以下是该步骤的具体操作:1.选择合适的夹具:根据工件的形状和尺寸选择合适的夹具,并确保其能够提供足够的支撑和稳定性。

2.清洁工作台和夹具:清理工作台和夹具的表面,以确保没有灰尘和碎屑。

3.放置工件:将待加工的工件放置在夹具上,并使用螺丝或夹紧装置进行夹紧。

3. 刀具安装刀具安装是对刀的关键步骤,确保刀具正确安装和定位。

以下是该步骤的具体操作:1.选择合适的刀具:根据加工要求选择合适的刀具,包括切削刀具和测量刀具。

2.检查刀具:检查刀具的磨损情况和安全性,确保刀具完好无损。

3.安装刀具:将刀具插入刀柄,使用扳手或卡具进行固定,并确保刀具的位置和夹紧力度正确。

4. 刀具测量和调整刀具测量和调整是对刀的最后一步,确保刀具位置和偏差在允许范围内。

以下是该步骤的具体操作:1.刀具测量:使用测量刀具对刀具进行测量,包括刀具长度、刀具半径和刀尖位置等。

2.刀具补偿:根据测量结果和加工要求,设置刀具补偿参数,例如刀具半径补偿和刀具长度补偿。

3.刀具校正:使用数控车床的校正功能对刀具位置进行微调,以确保其与工件之间的距离准确。

总结数控车床的对刀步骤是确保加工过程准确性和效率的关键。

通过准备工作、工件放置、刀具安装和刀具测量和调整等阶段,可以确保工件和刀具的正确定位和位置,从而提高加工的质量和效率。

华中世纪星数控车床对刀及刀补值的设置方法华中世纪星数控车床对刀及刀补值的设置方法1. 刀具补偿值设置(F4)在主操作界面下,按F4键进入刀具补偿功能子菜单。

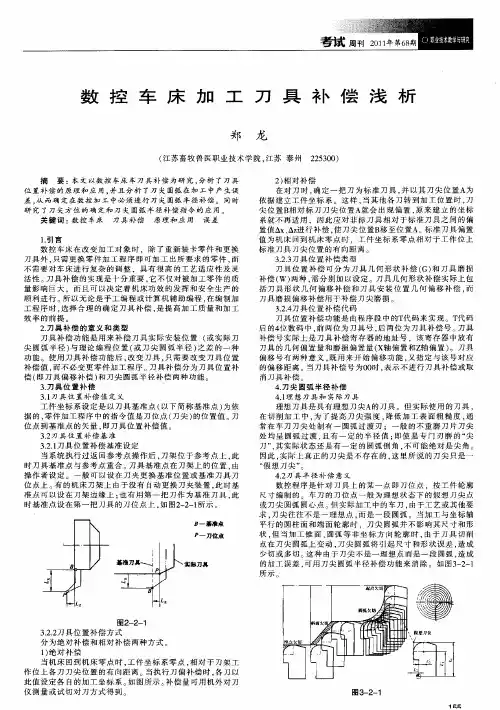

命令行与菜单条的显示如图1-9所示。

图1-9 刀具补偿功能主菜单刀具补偿分为刀具的几何补偿和刀具的半径补偿。

T代码指定刀具的几何补偿(偏置补偿与磨损补偿之和),其后的4位数字分别表示选择的刀具号(前两位数字)和刀具偏置补偿号(后两位数字)。

补偿号可以和刀具号相同,也可以不同,即一把刀具可以对应多个补偿号(值)。

刀具补偿号为00表示补偿量为0,即取消补偿功能。

G40、G41、G42指定刀具的半径补偿。

(1)刀偏数据设置(F4→F1)刀具的几何补偿包括刀具的偏置补偿和刀具的磨损补偿,刀具的偏置补偿有绝对刀具偏置补偿和相对刀具偏置补偿两种形式。

我们推荐采用绝对刀具偏置补偿。

在主操作界面下,按F4→F1进入刀具偏置编辑画面如图1-10所示。

图1-10 刀具偏置编辑车床编程轨迹实际上是刀尖的运动轨迹,但实际中不同的刀具的几何尺寸、安装位置各不相同,其刀尖点相对于刀架中心的位置也就不同。

因此需要将各刀具刀尖点的位置值进行测量设定,以便系统在加工时对刀具偏置值进行补偿。

我们采用试切法来设置绝对刀具偏置补偿值。

图1-11 绝对刀偏法刀具偏置补偿值如图1-11所示,刀具偏置值即机床回到机床零点时,刀架工作位上各刀刀尖位置相对工件零点的有向距离。

当执行刀具偏置补偿时,各刀以此值设定各自的工件坐标系。

机床到达机床零点时,机床坐标值显示均为零,整个刀架上的点可考虑为一理想点,故当各刀对刀时,机床零点可视为在各刀刀位点上。

我们通过输入试切直径、长度值,自动计算工件零点相对与各刀刀位点的距离。

其步骤如下:①用光标键将蓝色亮条移动到要设置刀具偏置值的行。

②用刀具试切工件的外径,然后沿Z轴方向退刀,在此过程中不要移动X轴。

③测量试切后的工件外径,如为ф25.26 ,然后将此值输入到刀偏表中“#××01”一行中“试切直径”一栏中并确认,设置好X偏置。

数控车床加⼯⼑具补偿功能怎么⽤?⼀、数控车床⽤⼑具的交换功能1. ⼑具的交换指令格式⼀:T0101;该指令为FANUC系统转⼑指令,前⾯的T01表⽰换1号⼑,后⾯的01表⽰使⽤1号⼑具补偿。

⼑具号与⼑补号可以相同,也可以不同。

指令格式⼆:T04D01;该指令为SIEMENS系统转⼑指令,T04表⽰换4号⼑,D01表⽰使⽤4号⼑的1号⼑沿作为⼑具补偿存储器。

2. 换⼑点所谓换⼑点是指⼑架⾃动转位时的位置。

⼤部分数控车床,其换⼑点的位置是任意的,换⼑点应选在⼑具交换过程中与⼯件或夹具不发⽣⼲涉的位置。

还有⼀些机床的换⼑点位置是⼀个固定点,通常情况下,这些点选在靠近机床参考点的位置,或者取机床的第⼆参考点来作为换⼑点。

⼆、⼑具补偿功能1. ⼑具补偿功能的定义在数控编程过程中,为使编程⼯作更加⽅便,通常将数控⼑具的⼑尖假想成⼀个点,该点称为⼑位点或⼑尖点。

数控机床根据⼑具实际尺⼨,⾃动改变机床坐标轴或⼑具⼑位点位置,使实际加⼯轮廓和编程轨迹完全⼀致的功能,称为⼑具补偿(系统画⾯上为“⼑具补正”)功能。

数控车床的⼑具补偿分为:⼑具偏移(也称为⼑具长度补偿)⼑尖圆弧半径补偿2. ⼑位点的概念所谓⼑位点是指编制程序和加⼯时,⽤于表⽰⼑具特征的点,也是对⼑和加⼯的基准点。

数控车⼑的⼑位点如图所⽰。

尖形车⼑的⼑位点通常是指⼑具的⼑尖;圆弧形车⼑的⼑位点是指圆弧刃的圆⼼;成形⼑具的⼑位点也通常是指⼑尖。

三、⼑具偏移补偿1. ⼑具偏移的含义⼑具偏移是⽤来补偿假定⼑具长度与基准⼑具长度之长度差的功能。

车床数控系统规定X轴与Z 轴可同时实现⼑具偏移。

⼑具⼏何偏移:由于⼑具的⼏何形状不同和⼑具安装位置不同⽽产⽣的⼑具偏移。

⼑具磨损偏移:由⼑具⼑尖的磨损产⽣的⼑具偏移。

⼑具偏移补偿功能⽰例:FANUC系统的⼑具⼏何偏移参数设置如图所⽰,如要进⾏⼑具磨损偏移设置则只需按下软键[磨耗]即可进⼊相应的设置画⾯。

图中的代码“T”指⼑沿类型,不是指⼑具号,也不是指⼑补号。

实验二:数控车床对刀及参数设置一、实验目的1、掌握数控车床对刀方法2、学会数控车刀刀补输入及调整方法3、掌握刀具补偿功能的建立及应用二、实验器材及设备FANUC 0I数控车床、棒料一根、常见数控车削刀具。

三、实验内容及步骤1、为什么要对刀?一般来说,零件的数控加工编程和上机床加工是分开进行的。

数控编程员根据零件的设计图纸,选定一个方便编程的坐标系及其原点,我们称之为程序坐标系和程序原点。

程序原点一般与零件的工艺基准或设计基准重合,因此又称作工件原点。

数控车床通电后,须进行回零(参考点)操作,其目的是建立数控车床进行位置测量、控制、显示的统一基准,该点就是所谓的机床原点,它的位置由机床位置传感器决定。

由于机床回零后,刀具(刀尖)的位置距离机床原点是固定不变的,因此,为便于对刀和加工,可将机床回零后刀尖的位置看作机床原点。

在图1中,O是程序原点,O'是机床回零后以刀尖位置为参照的机床原点。

编程员按程序坐标系中的坐标数据编制刀具(刀尖)的运行轨迹。

由于刀尖的初始位置(机床原点)与程序原点存在X向偏移距离和Z向偏移距离,使得实际的刀尖位置与程序指令的位置有同样的偏移距离,因此,须将该距离测量出来并设置进数控系统,使系统据此调整刀尖的运动轨迹。

所谓对刀,其实质就是侧量程序原点与机床原点之间的偏移距离并设置程序原点在以刀尖为参照的机床坐标系里的坐标。

2 、试切对刀原理对刀的方法有很多种,按对刀的精度可分为粗略对刀和精确对刀;按是否采用对刀仪可分为手动对刀和自动对刀;按是否采用基准刀,又可分为绝对对刀和相对对刀等。

但无论采用哪种对刀方式,都离不开试切对刀,试切对刀是最根本的对刀方法:①在手动操作方式下,用所选刀具在加工余量范围内试切工件外圆,记下此时显示屏中的X 坐标值,记为Xa。

(注意:数控车床显示和编程的X坐标一般为直径值)。

②将刀具沿+Z方向退回到工件端面余量处一点(假定为α点)切削端面,记录此时显示屏中的Z坐标值,记为Za。

1.2 数控车床对刀与偏置、补偿应用1.2.1 数控车床坐标系及机床各点a机床零点与参考点不在同一点 b机床零点与参考点在同一点图8-2-1 机床坐标系中的各点1.数控车床原点及机床的坐标系数控车床一般这样规定坐标系:平行主轴线的运动方向取名Z轴方向,横滑座上导轨方向名为X轴方向,且规定刀架离开工件方向为正向。

如图8-2-1a,若数车生产厂把机床坐标零点设在主轴线与卡盘定位面之交点M,则建立了以M为原点的数控车床坐标系。

如图8-2-1b,数车生产厂把机床坐标零点M设在X、Z正向的极限行程点。

2.机床参考点对于增量式测量系统的数控机床,机床厂家设置另一固定的点——机床参考点,机床参考点通常设在X、Z正向的极限行程点,用于标定进给测量系统的测量起点。

机床参考点相对机床零点具有准确坐标值,出厂前由机床厂家精密测量并固化存储在数控装置的内存里。

一些机床将机床参考点和机床原点不设为同一点。

如图8-2-1a,机床参考点在机床坐标系中坐标值为(X600,Z1010)。

一些机床将机床参考点和机床原点设为同一点。

如图8-2-1b,机床参考点在机床坐标系中坐标值为(X0,Z0)。

3.刀架参考点机床坐标系无法直接提供追踪测量刀具相对工件坐标位置的功能,是因为数车生产厂无法预先确定具体工件和刀具的位置。

数车生产厂选择刀架上一定点——刀架参考点,作为机床坐标系直接追踪测量的目标。

刀架参考点用来代表刀架在机床的位置,如图8-2-1中的刀架中心。

4.回参考点操作增量式测量的数控机床开机后,首先要执行回参考点操作,让刀架参考点与机床参考点重合,确立进给测量系统的测量起点及坐标值,然后,机床具有在坐标系上对测量目标的位置测量功能。

若机床将机床参考点和机床原点设为同一点,则起始坐标值为零坐标值,返回参考点操作又称为回零操作。

值得注意的是参考点操作不能让CNC直接测量到刀具刀位点相对工件位置,数控车床坐标系追踪测量的目标是刀架参考点的坐标位置。

数控车床对刀操作步骤数控车床是一种自动化加工设备,广泛应用于机械加工行业。

在使用数控车床进行加工之前,必须进行对刀操作,以确保加工质量和工具寿命。

本文将介绍数控车床对刀的基本操作步骤。

1. 准备工作在进行数控车床对刀操作之前,需要准备以下工具和设备:•数控车床•工件•刀具•刀夹•外径测量仪•内径测量仪•高度规2. 安装刀具首先,确定所需刀具的规格和类型,并选择合适的刀夹。

将刀具插入刀夹中,并使用扳手或扳手螺丝刀紧固刀夹。

确保刀具安装牢固,并随后将刀具插入数控车床主轴中。

3. 零点设定在进行对刀操作之前,必须进行零点设定。

零点设定是指确定加工坐标系和刀具基准点的过程。

在数控车床上,通常使用机械加工工件的三个坐标轴:X轴、Y 轴和Z轴。

使用外径测量仪和高度规,分别测量工件的外径和高度,并将测量结果输入数控车床的控制系统中。

4. 刀具位置调整刀具的位置调整是进行对刀操作的关键步骤。

刀具的位置调整包括刀尖与工件接触点的调整和刀具旋转角度的调整。

首先,通过调整床身和刀塔手动操作数控车床,使刀尖与工件接触。

然后,使用内径测量仪测量刀具的半径,输入数控车床的控制系统中。

接下来,通过旋转刀塔手轮调整刀具的旋转角度。

在调整角度过程中,注意刀具的方向和角度,并确保刀具在正确的位置。

5. 对刀补偿在进行对刀操作之后,还需要进行对刀补偿。

对刀补偿是为了消除刀具运动中的误差和工件材料的参差不齐。

根据数控车床的不同类型和控制系统,对刀补偿可以通过手动调整、自动调整或自动修正完成。

在进行对刀补偿操作之前,需要获得刀具相对于工件的准确位置。

6. 完成对刀完成前面的步骤后,数控车床的对刀操作就完成了。

可以根据加工要求进行数控编程,并开始自动或手动加工过程。

7. 检查刀具在对刀操作完成后,应仔细检查刀具的安装和位置。

确保刀具安装牢固,没有松动或倾斜。

如果有必要,可进行进一步的调整和校准。

8. 注意事项在进行数控车床对刀操作时,需要注意以下几点:•使用正确的刀具和刀夹,确保刀具安装正确。

数控车床对刀操作步骤数控车床是一种自动化机床,广泛应用于制造业中。

对刀是数控车床操作中的重要步骤,它可以确保工件的加工质量和准确性。

本文将详细介绍数控车床对刀的操作步骤。

1. 准备工作在进行数控车床对刀操作之前,需要做好以下准备工作: - 检查机床、刀具和夹具的状态是否良好,如有损坏或磨损应及时更换。

- 确保机床有足够的电源供应,并检查电源线路是否正常。

- 准备好所需的测量工具,如千分尺、游标卡尺等。

- 确保机床上没有多余的杂物和碎屑。

2. 安装刀具需要根据加工要求选择合适的刀具,并将其安装到机床上。

安装刀具时应注意以下事项: - 选择正确型号和规格的刀具,并确保其质量符合要求。

- 确保刀具与主轴锥孔匹配,并使用正确的夹持装置进行固定。

- 使用扳手适度紧固刀具,不要过紧或过松。

- 安装好刀具后,用手轻轻摇动刀具,确保其安装牢固。

3. 定位工件在对刀前,需要将工件正确地定位到机床上。

定位工件的步骤如下: - 将工件放置在机床的工作台上,并使用夹具将其固定。

- 根据加工要求,调整工件的位置和姿态,使其与刀具的运动方向相适应。

- 使用测量工具检查工件的位置和姿态是否准确,并进行必要的微调。

4. 调整刀具参数在对刀之前,需要根据加工要求调整数控车床的刀具参数。

调整刀具参数的步骤如下: - 打开数控车床的控制系统,并进入参数设置界面。

- 根据加工要求,设置合适的切削速度、进给速度和主轴转速等参数。

- 根据刀具类型和加工材料选择合适的进给量和进给方向。

- 使用手动模式进行试车,观察切削情况并进行必要的调整,直到达到理想状态。

5. 进行试切在完成以上准备工作后,可以进行试切操作,以验证刀具的位置和工件的定位是否准确。

试切的步骤如下: - 将数控车床调整到手动模式,并将进给量设置为较小值。

- 手动操作数控车床,使刀具接触到工件表面。

- 逐渐增加进给量,观察切削情况并进行必要的调整,直到达到理想的加工效果。

三种补偿在数控加工中有3种补偿:刀具长度的补偿;刀具半径补偿;夹具补偿。

这三种补偿基本上能解决在加工中因刀具外形而产生的轨迹问题。

下面是三种补偿在一般加工编程中的应用。

一、刀具长度补偿:1.刀具长度的概念刀具长度是一个很重要的概念。

我们在对一个零件编程的时候,首先要指定零件的编程中心,然后才能建立工件编程坐标系,而此坐标系只是一个工件坐标系,零点一般在工件上。

长度补偿只是和Z坐标有关,它不象X、Y平面内的编程零点,因为刀具是由主轴锥孔定位而不改变,对于Z坐标的零点就不一样了。

每一把刀的长度都是不同的,例如,我们要钻一个深为50mm的孔,然后攻丝深为45mm,分别用一把长为250mm 的钻头和一把长为350mm的丝锥。

先用钻头钻孔深50mm,此时机床已经设定工件零点,当换上丝锥攻丝时,假如两把刀都从设定零点开始加工,丝锥因为比钻头长而攻丝过长,损坏刀具和工件。

此时假如设定刀具补偿,把丝锥和钻头的长度进行补偿,此时机床零点设定之后,即使丝锥和钻头长度不同,因补偿的存在,在调用丝锥工作时,零点Z坐标已经自动向Z (或Z)补偿了丝锥的长度,保证了加工零点的正确。

2.刀具长度补偿的工作使用刀具长度补偿是通过执行含有G43(G44)和H指令来实现的,同时我们给出一个Z坐标值,这样刀具在补偿之后移动到离工件表面距离为Z的地方。

另外一个指令G49是取消G43(G44)指令的,其实我们不必使用这个指令,因为每把刀具都有自己的长度补偿,当换刀时,利用G43(G44)H指令赋予了自己的刀长补偿而自动取消了前一把刀具的长度补偿。

3.刀具长度补偿的两种方式(1)用刀具的实际长度作为刀长的补偿(推荐使用这种方式)。

使用刀长作为补偿就是使用对刀仪测量刀具的长度,然后把这个数值输入到刀具长度补偿寄存器中,作为刀长补偿。

使用刀具长度作为刀长补偿的理由如下:首先,使用刀具长度作为刀长补偿,可以避免在不同的工件加工中不断地修改刀长偏置。

数控车床的对刀与刀具补偿

一、对刀

对刀的目的是确定程序原点在机床坐标系中的位置,对刀点可以设在零件上、夹具上或机床上,对刀时应使对刀点与刀位点重合。

数控车床常用的对刀方法有三种:试切对刀、机械对刀仪对刀(接触式)、光学对刀仪对刀(非接触式),如图 3-9 所示。

1、试切对刀

1 )外径刀的对刀方法

如图 3-10 所示。

Z 向对刀如 (a) 所示。

先用外径刀将工件端面 ( 基准面 ) 车削出来;车削端面后,刀具可以沿 X 方向移动远离工件,但不可 Z 方向移动。

Z 轴对刀输入:“ Z0 测量”。

X 向对刀如 (b) 所示。

车削任一外径后,使刀具 Z 向移动远离工件,待主轴停止转动后,测量刚刚车削出来的外径尺寸。

例如,测量值为Φ 50.78mm, 则 X 轴对刀输入:“ X50.78 测量”。

2 )内孔刀的对刀方法

类似外径刀的对刀方法。

Z 向对刀内孔车刀轻微接触到己加工好的基准面(端面)后,就不可再作 Z 向移动。

Z 轴对刀输入:“ Z0 测量”。

X 向对刀任意车削一内孔直径后,Z 向移动刀具远离工件,停止主轴转动,然后测量已车削好的内径尺寸。

例如,测量值为Φ 45.56mm, 则 X 轴对刀输入:“ X45.56 测量” 。

3 )钻头、中心钻的对刀方法

如图 3-11 所示。

Z 向对刀如( a )所示。

钻头 ( 或中心钻 ) 轻微接触到基准面后,就不可再作 Z 向移动。

Z 轴对刀输入:“ Z0 测量”。

X 向对刀如( b )所示。

主轴不必转动,以手动方式将钻头沿 X 轴移动到钻孔中心,即看屏幕显示的机械坐标到“ X0.0 ”为止。

X 轴对刀输入:“ X0 测量”。

2、机械对刀仪对刀

将刀具的刀尖与对刀仪的百分表测头接触,得到两个方向的刀偏量。

有的机床具有刀具探测功能,即通过机床上的对刀仪测头测量刀偏量。

3、光学对刀仪对刀

将刀具刀尖对准刀镜的十字线中心,以十字线中心为基准,得到各把刀的刀偏量。

二、刀具补偿值的输入和修改

根据刀具的实际参数和位置,将刀尖圆弧半径补偿值和刀具几何磨损补偿值输入到与程序对应的存储位置。

如试切加工后发现工件尺寸不符合要求时,可根据零件实测尺寸进行刀偏量的修改。

例如测得工件外圆尺寸偏大 0.5mm ,可在刀偏量修改状态下,将该刀具的 X 方向刀偏量改小 0.25mm。