双螺杆挤出机原理

- 格式:ppt

- 大小:293.50 KB

- 文档页数:20

双螺杆挤出机原理及应用1.原理:在工作过程中,原料通过进料口进入双螺杆挤出机的料斗,并随着螺旋的旋转被推送到机筒中。

在推送过程中,材料受到了摩擦和剪切力的作用,从而使材料发生热量增加和塑化变形。

在混合和塑化的过程中,驱动螺杆和被动螺杆的转速和螺距差异决定了材料的混合程度和熔化效果。

经过塑化和混合之后,材料被带到机筒的出料口,并通过模具进行建形。

在建形的过程中,双螺杆挤出机会根据模具的形状和尺寸来产生相应的产品形态,并通过切割等方式进行断裁,最终得到成型的产品。

2.应用:(1)塑料制品生产:双螺杆挤出机广泛应用于塑料制品的生产,如管材、异型材、薄膜、板材、颗粒等。

通过调整双螺杆的转速和温度,可以满足不同塑料材料的加工要求,实现高效生产和质量控制。

(2)橡胶制品生产:双螺杆挤出机也可用于橡胶制品的生产,如橡胶管、密封件、胶带等。

通过控制双螺杆的温度和转速,可以实现橡胶的熔化和塑化,使之符合模具要求,最终得到优质的橡胶制品。

(3)食品加工:双螺杆挤出机还可应用于食品加工行业,如糖果、巧克力、面条等。

通过选择不同的螺杆设计和温度控制,可以实现对食材的进料、混合、塑化和建形等过程,提高食品的质量和口感。

(4)化工领域:双螺杆挤出机也可应用于化工领域,如颜料、填料和粉末等的加工。

通过双螺杆的塑化和混合作用,可以实现颜料的均匀分散和粉末的包覆,提高产品的质量和性能。

综上所述,双螺杆挤出机是一种应用广泛的加工设备,它利用双螺杆的旋转和前后螺纹之间的螺距差异来实现材料的混合、熔化、建形和排气等工序。

它在塑料、橡胶、食品和化工等行业都有着重要的应用,能够提高生产效率和产品质量,满足人们的日常需求。

双螺杆挤出机的原理与应用一、原理双螺杆挤出机由两个平行转动的螺杆组成,一个螺杆为主动螺杆,负责塑料的输送和熔化,另一个螺杆为从动螺杆,主要负责辅助熔化和混合塑料。

在挤出机的进料口,将颗粒状的塑料原料加入,然后通过螺杆的旋转,向前推进并渐渐加热。

螺杆螺距逐渐减小,螺杆槽的容积也逐渐减小,使得加热板尺寸渐渐缩小。

与此同时,在主动螺杆和从动螺杆的推动下,塑料原料逐渐变热,融化成熔融状态,并且充分混合。

在塑料熔融后,通过模具的形状和大小,可以将熔融的塑料挤出成各种形状的产品。

而且,双螺杆挤出机还可以通过调节不同的参数,如螺杆转速、温度、压力等,来实现对产品的生产控制。

二、应用1.塑料加工:双螺杆挤出机广泛应用于塑料加工工业中,用于生产各种塑料制品,如塑料薄膜、塑料管材、塑料板材、塑料条材等。

双螺杆挤出机可以通过调整螺杆的转速和温度,以及挤出机的出料头,来实现对不同材料和不同尺寸的塑料制品的生产。

2.橡胶加工:双螺杆挤出机还可以应用于橡胶加工工业中,用于生产橡胶制品,如橡胶管、橡胶密封件等。

双螺杆挤出机通过调整螺杆的转速和温度,以及模具的形状和大小,来实现对不同种类的橡胶制品的生产。

3.医疗器械:双螺杆挤出机被广泛应用于生产医疗器械,如输液管、人工关节、导管等。

医疗器械的生产要求严格,对产品的材料和尺寸等方面有着严格要求。

双螺杆挤出机可以通过精确控制生产参数,来满足医疗器械的高质量要求。

4.冶金工业:双螺杆挤出机还可以应用于冶金工业中,用于生产冶金制品,如合金管、合金杆等。

双螺杆挤出机在冶金工业中的应用,可以通过调整挤出机的工艺参数,来实现对不同种类的合金材料的生产。

总之,双螺杆挤出机是一种广泛应用于塑料、橡胶、医疗器械、冶金等工业中的设备。

通过调整挤出机的工艺参数,可以满足不同种类和尺寸的产品的生产要求。

双螺杆挤出机在塑料加工等领域中具有重要的地位,有助于提高生产效率和产品质量,推动工业的发展。

双螺杆挤出机介绍双螺杆挤出机是一种常用的塑料加工设备,主要用于将塑料颗粒通过挤出工艺转化为各种形状的塑料制品。

相比于单螺杆挤出机,双螺杆挤出机具有更高的生产效率和更广泛的应用领域。

下面将详细介绍双螺杆挤出机的工作原理、结构特点、应用范围以及市场前景等方面的内容。

一、工作原理双螺杆挤出机的工作原理是将塑料颗粒通过喂料口投入挤出机的双螺杆腔内,通过两个螺杆的旋转将塑料颗粒加热熔融,并通过注塑头使熔融塑料注入模具中,最后通过冷却系统使塑料固化并形成所需的产品形状。

其中,双螺杆挤出机的两个螺杆可以采用对转或同转方式运行,通过调整速度和压力参数可以灵活控制挤出过程中的温度、压力和速度等参数,以满足不同产品的生产需求。

二、结构特点1.双螺杆挤出机的双螺杆具有更大的传热面积和较高的传热效率,能够更好地实现塑料的熔融和连续稳定挤出;2.双螺杆挤出机的双螺杆之间的距离可调,可以实现对挤出机腔内的塑料压实和熔融效果的调控,使产品的外观质量更加均匀和稳定;3.双螺杆挤出机的挤出头结构多样,可以适应不同产品的挤出需求,通过更换挤出头可以制作出不同形状和尺寸的产品;4.双螺杆挤出机配备有先进的控制系统,可以实现对挤出温度、压力、速度和流量等参数的精确控制。

三、应用范围双螺杆挤出机广泛应用于塑料加工行业,可以用于制作各种塑料制品,如塑料板材、管道、薄膜、型材、线缆套管、异型制品等。

不仅适用于常见的塑料材料,如PP、PE、PVC等,还可以用于特殊塑料材料,如热塑性弹性体、聚酰胺、聚碳酸酯等。

由于双螺杆挤出机对原料的适应性和挤出效果较好,因此在汽车、建筑、电子、医疗器械等行业得到了广泛的应用。

四、市场前景随着工业技术的进步和市场需求的增加,双螺杆挤出机在塑料加工行业的市场前景非常广阔。

双螺杆挤出机具有更高的生产效率和更好的产品质量,能够有效提高企业生产能力和产品竞争力。

同时,双螺杆挤出机的自动化程度也在不断提高,可以实现智能化控制和远程监控,更加符合现代工业的发展趋势。

双螺杆挤出机的共混原理

双螺杆挤出机是一种常用的制造共混物的工艺设备。

在双螺杆挤出机中,两个相反旋转的螺杆同时旋转,将原料推进到螺杆的挤出区域,

然后挤出混合物。

双螺杆挤出机的共混原理是通过机械剪切、挤压和热传导来混合原料。

在双螺杆挤出机中,两个螺杆分别分属于传动与主动两种类型。

传动

型螺杆的作用是将原料从料斗中输送到挤出区域,主动型螺杆则将原

料挤出混合,形成共混物。

在双螺杆挤出机中,原料被压缩和剪切,形成高产生力和热能。

热能

会将原料加热到熔融状态,使不同类型的材料能够混合在一起。

由于

热能在挤出过程中不断地消耗,因此必须向双螺杆挤出机中供给热量,以维持共混的过程。

在双螺杆挤出机中,原料的混合性能取决于原料的相容性和物理属性。

例如,如果两种原料的相容性很差,就无法混合成均匀的共混物。

如

果原料中含有大量的空气或氧气,就容易对挤出过程产生负面影响。

在双螺杆挤出机的挤出过程中,要时刻关注挤出速度、温度和压力等

因素的变化。

如果这些因素不正确,共混物的质量会受到影响。

因此,

操作人员必须有足够的经验和技能,才能确保共混物的质量达到预期标准。

总之,双螺杆挤出机的共混原理是通过机械剪切、挤压和热传导来混合原料。

正确的操作和维护可以确保共混物的质量达到预期标准。

双螺杆挤出机原理

双螺杆挤出机是一种常用的塑料加工设备,主要用于将熔融的塑料或橡胶物料挤出成型。

它由两根互相螺旋的螺杆组成,通过旋转螺杆将塑料物料从喂料口推送到挤出机筒内,然后加热、熔融、塑化、挤出成型。

具体工作原理如下:

1. 喂料:通过喂料口将塑料物料输入双螺杆挤出机。

螺杆旋转时,物料被推进到机筒内。

2. 塑化:在机筒内,物料受螺杆的挤压和摩擦加热而熔化。

同时,加热系统提供额外的热能,使物料达到所需的塑化温度。

3. 混合:在熔融状态下,物料通过螺杆的搅拌和混合作用,在机筒内均匀分散,实现了物料的均质化。

4. 挤出:熔融的物料被推进到机筒的挤出口,并通过模具进行形状的成型。

挤出口通常具有所需产品的截面形状,如管状、板状等。

5. 冷却:挤出的塑料制品进入冷却区域,通过冷却装置使其迅速冷却固化。

冷却后的制品经过切割和收集,完成整个挤出过程。

双螺杆挤出机具有较高的生产能力和优良的混炼效果,适用于生产各种塑料制品,如管材、板材、线材、薄膜等。

同时,双

螺杆挤出机还可以应用于橡胶、食品、药品等领域,广泛应用于工业和商业领域。

双螺杆挤出机球形食品原理

双螺杆挤出机是一种常用于食品加工领域的设备,它利用双螺杆的旋转来实现食品的挤出和成型。

与传统的单螺杆挤出机相比,双螺杆挤出机具有更高的挤出效率和更好的食品质量。

双螺杆挤出机的工作原理是通过两个相互啮合的螺杆将食品原料从进料口输送到出料口,并在输送过程中进行挤压和加热,最终将食品原料挤出成所需的球形形状。

食品原料被投放到双螺杆挤出机的进料口。

当螺杆开始旋转时,食品原料被螺杆的螺纹推送向前方。

由于双螺杆的螺距和螺纹角度设计合理,螺杆的旋转会使食品原料受到挤压和剪切力,从而使其逐渐变得柔软。

双螺杆挤出机还会对食品原料进行加热。

通过在机器内部设置的加热器,食品原料的温度逐渐升高,使其更易于挤出和成型。

加热还可以促进食品原料中的化学反应,改善食品的口感和营养价值。

随着螺杆的旋转,食品原料被推送到机器的出料口。

在出料口处,双螺杆挤出机通常配备有特殊的模具,可以将食品原料挤出成球形的形状。

模具的形状和大小可以根据需要进行调整,以生产不同规格和口感的食品产品。

双螺杆挤出机的球形食品制作过程中,还可以添加各种调味料、色素等辅助材料,以增加食品的口感和美观度。

这些辅助材料可以通

过特殊的装置加入到食品原料中,并在挤出过程中均匀分布,使得最终的球形食品具有丰富的口味和吸引人的外观。

总的来说,双螺杆挤出机通过双螺杆的旋转和挤压作用,将食品原料挤出成球形的形状。

它的工作原理简单而高效,可以广泛应用于食品加工行业,生产出各种美味可口的球形食品。

双螺杆挤出机工作原理

双螺杆挤出机是一种常用于高粘度塑料或橡胶的加工设备。

其工作原理是通过两个相互转动的螺杆将物料从进料口挤出到出料口,同时通过加热和加压使物料变得流动。

在双螺杆挤出机中,物料从进料口进入到螺杆腔中,然后被螺杆压缩和加热。

螺杆的转动方向是相反的,因此物料被同时推送和拉伸,从而使其变得更加流动。

当物料被推送到机器的尾部时,它们已经变得足够流动,以便被挤出到出料口,形成所需的形状和尺寸。

双螺杆挤出机的优点在于能够处理高粘度和高弹性的物料,从而实现更高的加工效率和更好的产品质量。

此外,由于其双螺杆的结构,它可以实现更加均匀的加热和挤出,从而减少产品中的气泡和缺陷。

需要注意的是,双螺杆挤出机的运行需要一定的温度和压力条件,以确保物料能够充分流动和挤出。

此外,不同类型的物料可能需要不同的加工参数和机器配置,因此在使用之前需要进行充分的实验和调试。

总之,双螺杆挤出机的工作原理是通过螺杆的旋转和加热将高粘度物料变得流动,并形成所需的形状和尺寸。

其优点在于能够处理多种类型的物料,并实现更高的加工效率和更好的产品质量。

- 1 -。

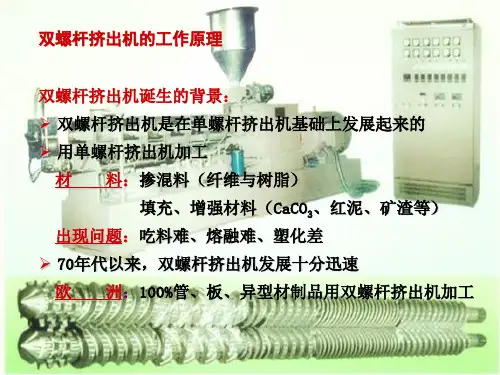

双螺杆挤出机分类及工作原理双螺杆挤出机可以从啮合与否、旋转方向是同向还是异向,螺杆轴线是否平行平行双螺轴线是否平行(1)、啮合型同向双螺杆挤出机:由于同向旋转双螺杆在啮合处的速度相反,一根螺杆要把物料拉入啮合间隙,而另一根螺杆把物料从间隙中推出,结果使物料从一根螺杆转到另一根螺杆,呈“∞”形前进。

由于啮合区间隙很小,啮合处螺纹和螺槽的速度方向相反,因此具有很高的剪切速度,有很好的自洁作用,即能刮去粘附在螺杆上的任何积料,从而使物料的停留时间很短,所以啮合型同向双螺杆挤出机主要多用于混炼和造粒。

(2)、啮合型异向旋转双螺杆挤出机在啮合异向旋转双螺杆挤出机中,两根螺杆是对称的,由于旋转方向不同,一根螺杆上物料螺旋前进的道路被另一根螺杆的螺棱堵死,不能形成“∞”字型运动。

在固体输送部分,物料是近似的密闭“C”形小室的形态向前输送。

但设计中将一根螺杆的外径与另一根螺杆的根径之间留有一定的间隙量,以便使物料能够通过。

物料通过两螺杆之间的径向间隙时,受到强烈的剪切、搅拌和压延作用,因此物料塑化较好,同时它靠逐渐减小螺距来获得压缩比,多用于加工制品。

(3)、非啮合异向旋转双螺杆挤出机:应用比啮合型少,其工作机理不同于啮合型,但类似于单螺杆挤出机,即靠摩擦、粘性拖曳输送物料。

物料除了向机头方向运动外,还有多种流动形式,见图:由于两根螺杆不啮合,之间径向间隙较大,存在有较大的漏流1;由于两螺杆螺棱的相对位臵是错开的,即一根螺杆的推力面的物料压力大于另一根螺杆拖曳面的物料压力,从而产生流动2,即物料从压力较高的螺杆推力面向另一根螺杆拖曳面的流动;同时随螺杆旋转物料在A处受到阻碍,产生流动3以及其他多种流动形式,所以在混料、排气、脱挥等方面有一定的应用。

(4)锥形双螺杆挤出机与平行啮合异向旋转双螺杆挤出机相比,由两螺杆及机筒形成的一系列C形室的体积由加料段至出料段逐渐减小,在加料段可以加入体积较大的粉状物料,随着螺杆变小,物料得到压缩,熔融。

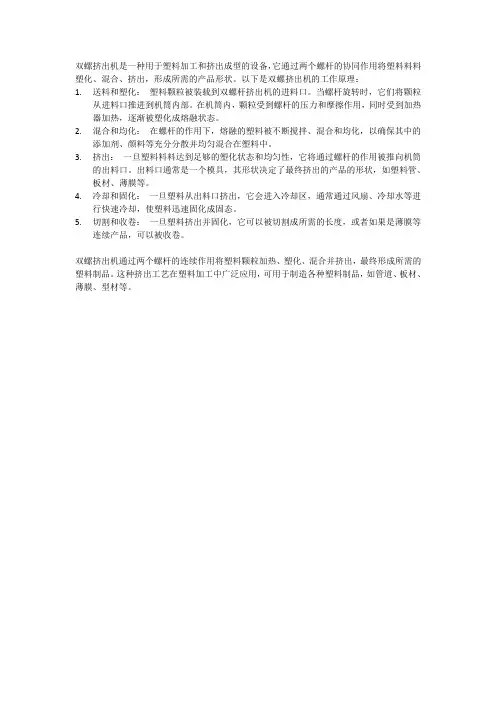

双螺挤出机是一种用于塑料加工和挤出成型的设备,它通过两个螺杆的协同作用将塑料料料塑化、混合、挤出,形成所需的产品形状。

以下是双螺挤出机的工作原理:

1.送料和塑化:塑料颗粒被装载到双螺杆挤出机的进料口。

当螺杆旋转时,它们将颗粒

从进料口推进到机筒内部。

在机筒内,颗粒受到螺杆的压力和摩擦作用,同时受到加热器加热,逐渐被塑化成熔融状态。

2.混合和均化:在螺杆的作用下,熔融的塑料被不断搅拌、混合和均化,以确保其中的

添加剂、颜料等充分分散并均匀混合在塑料中。

3.挤出:一旦塑料料料达到足够的塑化状态和均匀性,它将通过螺杆的作用被推向机筒

的出料口。

出料口通常是一个模具,其形状决定了最终挤出的产品的形状,如塑料管、板材、薄膜等。

4.冷却和固化:一旦塑料从出料口挤出,它会进入冷却区,通常通过风扇、冷却水等进

行快速冷却,使塑料迅速固化成固态。

5.切割和收卷:一旦塑料挤出并固化,它可以被切割成所需的长度,或者如果是薄膜等

连续产品,可以被收卷。

双螺挤出机通过两个螺杆的连续作用将塑料颗粒加热、塑化、混合并挤出,最终形成所需的塑料制品。

这种挤出工艺在塑料加工中广泛应用,可用于制造各种塑料制品,如管道、板材、薄膜、型材等。

双螺杆塑料挤出机工作原理

双螺杆塑料挤出机的工作原理主要包括以下步骤:

1. 塑料进料:将塑料颗粒或粉末通过进料口输送到挤出机的料筒内。

2. 加热和熔融:通过加热系统对料筒进行加热,使塑料在料筒内熔化。

双螺杆挤出机通常采用电加热方式,利用加热带对料筒进行加热。

3. 混炼和挤出:在料筒内,两个螺杆同时旋转,将熔化的塑料物料进行混炼和均化。

螺杆的旋转还会把塑料物料向前推动,并在机头处形成一定的压力。

4. 挤出头:当塑料熔化后,在挤出头处,通过调整挤出模具的形状和结构,将熔化的塑料物料挤压出来,形成所需的产品形状。

5. 冷却和固化:在挤出头后方的冷却系统中,对刚挤出的塑料进行冷却,使其迅速凝固和固化,保持所需的形状和尺寸。

6. 切割和收卷:经过冷却和固化的塑料,通过切割系统进行切断,然后通过卷取系统将成品卷取起来。

总体来说,双螺杆塑料挤出机通过螺杆的旋转,将塑料颗粒熔化、混炼和挤出,最终形成所需的塑料制品。

这种挤出机具有

操作简单、生产效率高、产品尺寸稳定等特点,广泛应用于塑料加工行业。

双螺杆挤出机工作原理. 挤出成型工艺是聚合物加工领域中生产品种最多、变化最多、生产率高、适应性强、用途广泛、产量所占比重最大的成型加工方法。

挤出成型是使高聚物的熔体(或粘性流体)在挤出机螺杆的挤压作用下通过一定形状的口模成型,制品为具有恒定断面形状的连续型材。

挤出成型工艺适合于所有的高分子材料。

几乎能成型所有的热塑性塑料,也可用于热固性塑料,但仅限于酚醛等少数几种热固性塑料。

塑料挤出的制品有管材、板材、棒材、片材、薄膜、单丝、线缆包覆层、各种异型材以及塑料与其它材料的复合物等。

目前约50%的热塑性塑料制品是通过挤出成型的。

此外挤出工艺也常用于塑料的着色、混炼、塑化、造粒及塑料的共混改性等,以挤出成型为基础,配合吹胀、拉伸等技术,又发展为挤出一吹塑成型和挤出拉幅成型制造中空吹塑和双轴拉伸薄膜等制品。

可见挤出成型是聚合物成型中最重要的方法。

挤出设备有螺杆挤出机和柱塞式挤出机两大类,前者为连续式挤出,后者为间歇式挤出,主要用于高粘度的物料成型,如聚四氟乙烯、超高分子量聚乙烯。

螺杆挤出机可分为单螺杆挤出机和多螺杆挤出机。

单螺杆挤出机是生产上最基本的挤出机。

多螺杆挤出机中双螺杆挤出机近年来发展最快,其应用日渐广泛。

目前,在PVC塑料门窗型材的加工中,双螺杆挤出机已成为主要生产设备,单螺杆挤出机将被逐步淘汰。

但在其它聚合物的挤出加工中,单螺杆挤出机仍占主导地位。

二者有各自的特点:单螺杆挤出机:●结构简单,价格低。

●适合聚合物的塑化挤出,适合颗粒料的挤出加工。

对聚合物的剪切降解小,但物料在挤出机中停留时间长。

●操纵容易,工艺控制简单。

双螺杆挤出机:●结构复杂,价格高。

●具有很好的混炼塑化能力,物料在挤出机中停留时间短,适合粉料加工。

●产量大,挤出速度快,单位产量耗能低。

在PVC塑料门窗型材生产中,采用双螺杆挤出机与单螺杆挤出机的生产工艺为见页下):可以看出,单螺杆挤出机适合粒料加工,使用的原料是经造粒后的颗粒或经粉碎的颗粒料。

双螺杆挤出机的原理解析双螺杆挤出机是一种常见的塑料加工设备,被广泛应用于塑料制品的生产过程中。

本文将深入探讨双螺杆挤出机的工作原理,并分享我对这个主题的观点和理解。

一、引言双螺杆挤出机是一种通过将塑料加热、融化和挤出成型的机械设备。

它由两个螺杆组成,这两个螺杆通过旋转的方式将塑料料柱推向机筒的出口。

二、工作原理1. 进料区域:在进料区域,塑料颗粒通过给料系统输入到双螺杆挤出机中。

螺杆的旋转将塑料颗粒从进料区域推向中间区域。

2. 压缩区域:在压缩区域,两个螺杆之间的距离逐渐减小,将空隙压缩。

同时,机筒内的温度升高,塑料颗粒逐渐熔化。

这个过程中需要提供一定的加热能量,通常通过电加热器或加热鼓风机来实现。

3. 挤出区域:在挤出区域,融化的塑料被推向机筒的出口。

螺杆的几何形状和旋转速度决定了挤出过程中的剪切力和压力。

同时,挤出机头的形状也会对挤出产生影响。

4. 模具和冷却:在挤出机头后面,通常会安装一个模具,用于形成所需的产品形状。

受到模具形状的限制,挤出机头会对挤出产生截面形状的变化。

挤出的产品经过冷却后会固化,并被切割成所需的长度。

三、观点和理解双螺杆挤出机作为一种塑料加工设备,其原理的理解对于塑料制品的生产至关重要。

通过了解双螺杆挤出机的工作原理,我们可以更好地掌握塑料在加工过程中的特性和行为。

在双螺杆挤出机的工作过程中,进料、压缩和挤出是相互作用的步骤。

通过控制进料速度、螺杆的旋转速度和温度,可以精确地调节挤出产品的质量和性能。

另外,模具的选择和设计对于最终产品的形状和尺寸也有重要影响。

双螺杆挤出机的工作原理相对复杂,需要在操作中不断调整参数以达到理想的效果。

然而,一旦掌握了其基本原理,就能够更好地理解加工过程中的问题,并做出相应的调整。

此外,随着技术的不断发展,双螺杆挤出机也不断改进和创新,以满足不同塑料制品的生产需求。

总结回顾:双螺杆挤出机是一种广泛使用的塑料加工设备,其工作原理包括进料、压缩、挤出、模具和冷却等关键步骤。

双螺杆挤出机原理双螺杆挤出机是一种常见的塑料加工设备,广泛应用于塑料制品的生产中。

它的工作原理是利用两根旋转的螺杆将塑料颗粒加热、熔化并挤出成型,具有高效、稳定的特点。

下面将详细介绍双螺杆挤出机的工作原理。

首先,双螺杆挤出机由两根相互啮合的螺杆组成,它们分别是主螺杆和副螺杆。

主螺杆负责将原料从进料口输送到机筒内,而副螺杆则协助主螺杆完成挤出过程。

当塑料颗粒进入双螺杆挤出机后,首先经过加热段进行加热,使塑料颗粒逐渐熔化。

接着,塑料熔体被挤压至机筒的螺杆间隙中,随着螺杆的旋转,熔体被逐渐挤出并形成所需的断面形状。

其次,双螺杆挤出机的工作原理涉及到塑料的熔融和挤出过程。

在熔融过程中,塑料颗粒经过高温加热后,分子间的键被打破,塑料颗粒逐渐转化为熔体。

而在挤出过程中,螺杆的旋转将熔体挤压至机筒的螺杆间隙中,形成高压,使熔体通过模具头部的孔眼挤出,最终形成所需的塑料制品。

整个过程中,双螺杆挤出机的温度、压力、转速等参数需要严格控制,以确保挤出成型的质量和稳定性。

最后,双螺杆挤出机的工作原理还涉及到机筒和螺杆的结构设计。

机筒内部通常设置有加热和冷却系统,以保持熔体的温度在一定范围内。

而螺杆的结构设计则影响着塑料颗粒的输送、熔融和挤出过程。

双螺杆挤出机的工作原理虽然看似简单,但其中涉及的熔融流变学、热力学等知识却十分复杂,需要在实际生产中结合经验进行调整和优化。

总的来说,双螺杆挤出机的工作原理是一个复杂而精密的过程,需要严格控制各项参数以确保生产出符合要求的塑料制品。

只有深入理解和熟练掌握双螺杆挤出机的工作原理,才能更好地应用于实际生产中,提高生产效率,降低生产成本,满足市场需求。

双螺杆挤出机工作原理

双螺杆挤出机是一种能够将熔融塑料物料通过加热和挤压的方式,将其挤出成所需形状的设备。

其工作原理可以分为进料、加热熔融、挤出和冷却四个主要步骤。

首先,在双螺杆挤出机的进料段,塑料颗粒或粉末通过自动送料装置被输送到物料库中。

然后,通过物料旋转阀门的控制,物料被进给螺杆吸进并向前推进。

接下来,物料进入到挤出机的加热区域。

在这个区域,双螺杆会通过旋转将物料推向前方,同时利用电加热器对挤出机的筒体进行加热,使物料加热并逐渐熔化。

在这个过程中,物料的温度逐渐升高,直到达到熔融状态。

然后,熔融的物料通过挤出机的螺杆推进进入到挤出区。

在这个区域,螺杆的螺距逐渐减小,螺纹深度逐渐变浅,使物料受到更大的剪切作用,同时被推到挤出机的滑动头端口。

通过滑动头的结构设计,物料的流动路径被控制和调整,以获得所需的挤出形状。

在这个过程中,物料被迫通过细小的缝隙,并且受到高压力和高温度的作用,从而实现了物料的塑形。

最后,在挤出区之后,物料进入到冷却区。

在这个区域,通过注水或者自然冷却等方式,对挤出形状进行快速冷却,以使物料固化。

冷却完成后,物料被切割或者卷绕存放,以便后续加工或使用。

总的来说,双螺杆挤出机通过不断的加热、熔融、挤压和冷却

等步骤,将熔融的塑料物料以所需形状挤出,实现了塑料制品的生产。

其工作原理可靠且高效,广泛应用于塑料加工领域。

双螺杆挤出机的原理

双螺杆挤出机是一种常用的塑料加工设备,主要用于将塑料原料加热、

熔融、挤压形成连续性的塑料制品。

它由两根齿螺杆轴向旋转并互相啮合的

螺杆组成,每根螺杆都有一定的槽槽螺旋线,形成一条连续的螺旋槽沿着整

个螺杆长度。

双螺杆挤出机的核心原理是通过旋转的螺杆将塑料颗粒从进料口送入机筒,随着螺杆的旋转和摩擦热量的产生,塑料颗粒逐渐熔化并变成粘稠的熔

融物质。

通过机筒内的压力和温度控制,塑料可以在螺杆的作用下被挤出机筒。

在挤出过程中,螺杆的一端是进料区,塑料颗粒经过螺旋槽被送入机筒。

在螺杆的转动下,塑料颗粒不断向前推进,同时受到机筒的外界加热和螺杆

的转动摩擦,温度逐渐升高。

当塑料颗粒进入机筒的封闭区域后,被挤出机筒。

在这个过程中,螺杆

的螺旋槽逐渐变浅,螺杆之间的距离也逐渐变小。

这种设计使得塑料在被挤

出时,受到较大的剪切力和挤压力。

通过控制机筒的温度、压力和螺杆的转速,可以精确地控制挤出过程中

塑料的温度、压力和流速。

这样可确保塑料的熔融均匀性和挤出速度的稳定性,从而生产出质量优良的塑料制品。

总结来说,双螺杆挤出机的原理是通过两个旋转的螺杆,将塑料原料加热、熔化,并在一定的温度、压力和力量的作用下,将熔融塑料挤出形成所

需的产品。

这一技术广泛应用于塑料加工行业,并在塑料制品的生产中发挥

着重要作用。

双螺杆挤出机工作原理

双螺杆挤出机是一种常用的塑料加工设备,它可以将塑料颗粒通过加热、挤压和成型等工艺过程,制成各种塑料制品。

双螺杆挤出机工作原理是指在双螺杆挤出机内部,通过双螺杆的旋转和相互作用,将塑料颗粒加热、熔化、挤压和成型的过程。

下面我们将详细介绍双螺杆挤出机的工作原理。

首先,双螺杆挤出机由两根相互啮合的螺杆组成,它们在机筒内部旋转并推动塑料颗粒向前挤压。

在工作时,塑料颗粒首先由进料口进入机筒内部,然后被双螺杆推动向前移动。

在这个过程中,塑料颗粒受到机筒内部的加热系统的加热,逐渐熔化成为熔融状态的塑料熔体。

接着,熔融状态的塑料熔体被双螺杆不断地挤压,并在机筒内部受到高温和高压的作用。

在这个过程中,塑料熔体被加热加压,使其变得更加流动和粘稠。

随着双螺杆的不断旋转和推动,塑料熔体被逐渐挤压向机筒的出料口,并最终形成所需要的塑料制品的截面形状。

最后,塑料熔体通过出料口被挤出,经过模具的成型和冷却,

最终形成所需的塑料制品。

在整个双螺杆挤出机的工作过程中,双螺杆的旋转和相互作用起着至关重要的作用。

双螺杆的旋转推动了塑料颗粒的挤压和成型,同时双螺杆之间的相互作用使得熔融状态的塑料熔体得到了更好的加热和挤压,从而保证了塑料制品的成型质量。

总的来说,双螺杆挤出机的工作原理是通过两根相互啮合的螺杆在机筒内部的旋转和相互作用,将塑料颗粒加热、熔化、挤压和成型成所需的塑料制品。

通过不断地优化和改进双螺杆挤出机的结构和工艺,可以更好地实现塑料制品的高效生产和优质成型。

希望本文对双螺杆挤出机的工作原理有所帮助。