冒口冷铁及出气孔设计

- 格式:pdf

- 大小:1.87 MB

- 文档页数:58

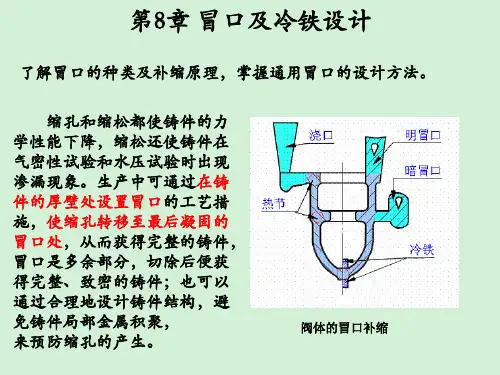

冒口设计第一节冒口的种类及补缩原理冒口(riser,feeder head)是铸型内用以储存金属液的空腔,在铸件形成时补给金属,有防止缩孔、缩松、排气和集渣的作用。

习惯上把冒口所铸成的金属实体也称为冒口。

1.冒口的种类>>1.通用冒口(传统)>>1.普通冒口>>1.依位置分类>>1.顶冒口2.顶冒口2.依顶部覆盖分类>>1.顶冒口2.顶冒口2.特种冒口>>1.依加压方式分>>1.大气压力冒口2.压缩空气冒口3.发气压力冒口2.依加热方式分>>1.保温冒口2.发热冒口3.加氧冒口4.电孤加热冒口、煤气加热冒口3.易割冒口2.铸铁件的实用冒口(均衡凝固)>>1.直接实用冒口(浇注系统当冒口)2.控制压力冒口3.冒口无补缩2.冒口形状冒口的形状有圆柱形、球顶圆柱形、长(腰)圆柱形、球形及扁球形等多种3.通用冒口补缩原理>>1.基本条件>>1.冒口凝固时间大于或等于铸件(被补缩部分)的凝固时间2.有足够的金属液补充铸件的液态收缩和凝固收缩,补偿浇注后型腔扩大的体积3.在凝固期间,冒口和被补缩部位之间存在补缩通道,扩张角向着冒口2.选择冒口位置的原则>>1.冒口应就近设在铸件热节(hotspot)的上方或侧旁2.冒口应尽量设在铸件最高、最厚的部位。

对低处的热节增设补贴或使用冷铁,造成补缩的有利条件3.冒口不应设在铸件重要的、受力大的部位,以防组织粗大降低强度4.冒口位置不要选在铸造应力集中处,应注意减轻对铸件的收缩阻碍,以免引起裂纹5.尽量用一个冒口同时补缩几个热节或铸件6.冒口布置在加工面上,可节约铸件精整工时,零件外观好7.不同高度上的冒口,应用冷铁使各个冒口的补缩范围隔开3.冒口有效补缩距离的确定>>冒口的有效补缩距离为冒口作用区与末端区长度之和,它是确定冒口数目的依据,与铸件结构、合金成分及凝固特性、冷却条件、对铸件质量要求的高低等多种因素有关,简称为冒口补缩距离1.铸钢件冒口的补缩距离有色合金的冒口补缩距离外冷铁的影响补贴(padding)的应用第二节铸钢件冒口的设计与计算铸钢件冒口属于通用冒口,其计算原理适用于实行顺序凝固的一切合金铸件。

目录摘要第一章:零件简介1.1零件介绍 (2)1.2灰铸铁 (2)第二章:铸造工艺方案的确定 (3)2.1支座的生产条件、结构及技术要求 (3)2.2支座结构的铸造工艺性 (5)2. 3造型,造芯方法的选择 (6)2.4浇注位置的确定 (7)2. 5分型面的确定 (9)第三章:铸造工艺参数及砂芯设计 (10)3. 1 工艺设计参数确定 (10)3.1.1铸件尺寸公差 (11)3.1.2机械加工余量 (11)3.1.3铸造收缩率 (12)3.1.4起模斜度 (12)3.1.5最小铸出孔和槽 (13)3.1.6铸件在砂型内的冷却时间 (14)3.1.7铸件重量公差 (14)3.1.8工艺补正量 (14)3.1.9分型负数 (14)3.1.10反变形量 (14)3.1.11非加工壁厚负余量 (14)3. 2砂芯设计 (15)3.2.1芯头的设计 (16)3.2.2砂芯的定位结构 (16)3.2.3压环、防压环和集砂槽芯头结构 (16)3.2.4芯骨设计 (16)3.2.5砂芯的排气 (16)3.2.6砂芯负数 (16)第四章:浇注系统及冒口、冷铁、出气孔等设计4.1浇注系 (17)4.1.1选择浇注系统类型 (17)4.1.2计算浇注时间并核算金属上升速度 (17)4.1.3计算阻流截面积 (17)4.1.4确定浇口比 (18)4.1.5计算内浇道截面积 (18)4.1.6计算横浇道截面积 (18)4.1.7计算直浇道截面积 (19)4.1.8浇口窝的设计 (20)4.1.9浇口杯的设计 (20)4.2冒口的设计 (20)4.3冷铁的设计.....................................................................................................21.4.4出气孔的设计 (21)第五章砂型铸造设备选用 (21)5.1 造型工部设备选用 (21)5.2 制芯工部设备选用 (21)5.3 清理工部设备选用 (21)设计心得 (22)参考文献 (22)1.1零件介绍支座是指用以支承容器或设备的重量,并使其固定于一定位置的支承部件。

铸钢件冒口的设计规范钢水从液态冷却到常温的过程中,体积发生收缩。

在液态和凝固状态下,钢水的体积收缩可导致铸件产生缩孔、缩松。

冒口的作用就是补缩铸件,消除缩孔、缩松缺陷。

此外,冒口还具有出气和集渣的作用。

1、冒口设计的原则和位置1.1 冒口设计的原则1.1.1、冒口的凝固时间要大于或者等于铸件(或者铸件被补缩部份)的凝固时间。

1.1.2、冒口所提供的补缩液量应大于铸件(或者铸件被补缩部份)的液态收缩、凝固收缩和型腔扩大量之和。

1.1.3、冒口和铸件需要补缩部份在整个补缩的过程中应存在通道。

1.1.4、冒口体内要有足够的补缩压力,使补缩金属液能够定向流动到补缩对象区域,以克服流动阻力,保证铸件在凝固的过程中向来处于正压状态,既补缩过程终止时,冒口中还有一定的残存金属液高度。

1.1.5、在放置冒口时,尽量不要增大铸件的接触热节。

1.2、冒口位置的设置1.2.1、冒口普通应设置在铸件的最厚、最高部位。

1.2.2、冒口不可设置在妨碍收缩以及铸造应力集中的地方。

1.2.3、要尽量把冒口设置在铸件的加工面或者容易清除的部位。

1.2.4、对于厚大件普通采用大冒口集中补缩,对于薄壁件普通采用小冒口分散补缩。

1.2.5、应根据铸件的技术要求、结构和使用情况,合理的设置冒口。

1.2.6、对于清理冒口艰难的钢种,如高锰钢、耐热钢铸件的冒口,要少放或者不放,非放不可的,也尽量采用易割冒口或者缩脖型冒口。

2、设置冒口的步骤与方法冒口的大小、位置及数量对于铸钢件的质量至关重要。

对于大型铸钢件来说,必须把握技术标准及使用情况,充分了解设计意图,分清主次部位,集中解决关键部位的补缩。

以模数法为例,冒口设计的步骤如下:2.1、对于大、中型铸钢件,分型面确定之后,首先要根据铸件的结构划分补缩范围,并计算铸件的模数(或者铸件被补缩部份的模数) M 。

铸2.2、根据铸件(或者铸件被补缩部份)的模数M 确定冒口模数M 。

铸,冒2.3、计算铸件的体收缩ε。

冒口系统设计一﹑冒口设计1. 冒口设计的基本原则1)冒口的凝固时间应大于或等于铸件(被补缩部分)的凝固时间。

2)冒口应有足够大的体积,以保证有足够的金属液补充铸件的液态收缩和凝固收缩,补缩浇注后型腔扩大的体积。

3)在铸件整个凝固的过程中,冒口与被补缩部位之间的补缩通道应该畅通,即使扩张角始终向着冒口。

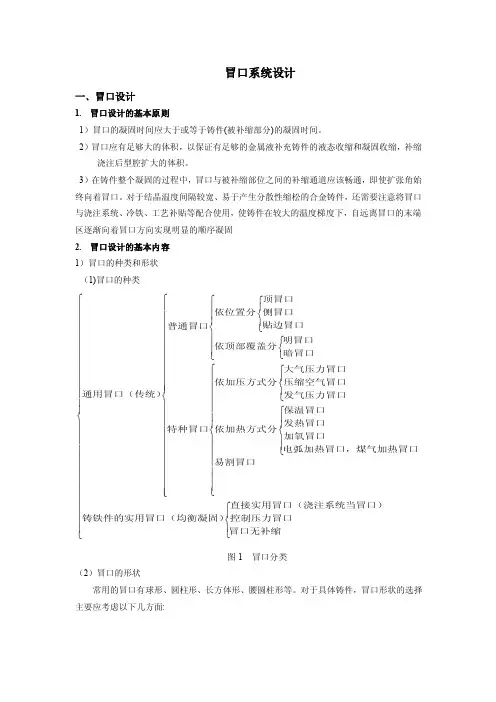

对于结晶温度间隔较宽、易于产生分散性缩松的合金铸件,还需要注意将冒口与浇注系统、冷铁、工艺补贴等配合使用,使铸件在较大的温度梯度下,自远离冒口的末端区逐渐向着冒口方向实现明显的顺序凝固2. 冒口设计的基本内容1)冒口的种类和形状(1)冒口的种类⎧⎧⎧⎪⎪⎪⎨⎪⎪⎪⎪⎪⎨⎩⎪⎪⎪⎧⎪⎪⎨⎪⎪⎩⎩⎪⎧⎧⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎨⎩⎪⎪⎪⎧⎪⎪⎪⎪⎪⎪⎪⎨⎨⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎩⎩顶冒口依位置分侧冒口贴边冒口普通冒口明冒口依顶部覆盖分暗冒口大气压力冒口依加压方式分压缩空气冒口通用冒口(传统)发气压力冒口保温冒口发热冒口特种冒口依加热方式分加氧冒口电弧加热冒口,煤气加热冒口易割冒口直接实用冒口(浇注系统当铸铁件的实用冒口(均衡凝固)⎧⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎧⎪⎪⎨⎪⎪⎪⎩⎩冒口)控制压力冒口冒口无补缩 图1 冒口分类(2)冒口的形状常用的冒口有球形、圆柱形、长方体形、腰圆柱形等。

对于具体铸件,冒口形状的选择主要应考虑以下几方面:a)球形 b)球顶圆柱形 c)圆柱形 d)腰圆柱形(明) e)腰圆柱形(暗)图2 常用的冒口形状①冒口的补缩效果: 冒口的形状不同,补缩效果也不同,常用冒口模数(M)的大小来评定冒口的补缩效果(M=冒口体积/冒口散热面积),在冒口体积相同的情况下,球形冒口的散热面积最小,模数最大,凝固时间最长,补缩效果最好,其它形状冒口的补缩效果,依次为圆柱形,长方体形等。

②铸件被补缩部位的结构情祝: 冒口形状的选泽还要考虑铸件被补缩部位的结构形状和造型工艺是否方便。

冷铁设计冷铁分为内冷铁与外冷铁。

内冷铁:将金属激冷物插入铸件型腔中需要激冷的部位,使合金激冷并同铸件熔为一体,这种金属激冷物称为内冷铁,内冷铁主要用于黑色金属厚大铸样。

使用内冷铁的注意事项就是:1)使用前,内冷铁要喷丸或喷砂处理,去除表面锈蚀与油污,常镀锌或镀锡防氧化。

2)砂型内放置内冷铁后应在3h—4h内浇注,防止内冷铁上聚集水分而产生气孔。

3)承受高温、高压与质量要求很高的铸件,不宜放内冷铁。

4)放内冷铁的铸型上方应有出气孔,如上方就是暗冒口,冒口上也应有较大的出气孔。

5)采用栅状内冷铁时,单根冷铁的直径不大于30mm。

6)内冷铁在铸件加工后不得暴露,以免影响铸件的力学性能。

外冷铁:外冷铁又分为直接外冷铁与间接外冷铁两类。

1)直接外冷铁就是只与铸件的部分内外表面接触而不熔接在一起的金属激冷物,实际上它成为铸型或型芯的部分型腔表面。

2)间接外冷铁同被激冷铸件之间有10~15mm厚的砂层相隔,故又称隔砂冷铁、暗冷铁。

间接外冷铁激冷作用弱,应用较少。

使用外冷铁的注意事项为:1外冷铁紧贴铸件表面的部位应光洁,除去锈污等各种脏物,有时要刷涂料。

2 对于易产生裂纹的铸造合金浇注的铸件,使用外冷铁时应带有一定的斜度(如45°),以免型砂与冷铁分界处因冷却速度差别过大而形成裂纹。

应做成图1中(b),(c)的形式。

对铸铁与一般铸铜件,(a)、(b)、(c)均适用。

冷铁的作用1、与浇注系统与冒口配合控制铸件的凝固次序。

2、加速铸件的凝固速度,细化晶粒组织,提高铸件的力学性能。

3、减小冒口尺寸,提高工艺出品率。

冷铁材料的选择可以制作冷铁的材料很多,凡就是比砂型材料的热导率、蓄热系数大的金属与非金属材料均可选用。

生产中常用的冷铁材料有铸铁、铝合金、石墨与铜合金等,各种冷铁材料的热物理系数见下表1。

冷铁安放位置的确定冷铁能否充分发挥作用,关键在于安放的位置就是否合理。

确定冷铁在铸型中的位置,主要取决于要求冷铁所起的作用以及铸件的结构、形状,同时还需要考虑冒口与浇注系统的位置。

在生产较大较大件生产时,安放冷冷铁是保证铸件同时凝固,避免铸件缩孔、疏松的常用措施。

一、冷铁的作用:1.减小冒口尺寸,提高工艺出品率。

2.在铸件难以设置冒口的部位,放置冷铁可防止缩孔,缩松。

3.在局部部位使用冷铁可控制铸件的顺序凝固,增加冒口的补缩距离。

4.消除局部热应力,防止裂纹。

冷铁分为外冷铁和内冷铁。

外冷铁置于铸件外壁,安放在型砂中,冷铁上面喷涂涂料,一般在落砂时冷铁就能脱离铸件。

内冷铁是将激冷冷插入型中需要激冷的部分,使冷铁与铸件熔为一体,内冷铁主要用于黑色金属厚大铸件生产中。

内冷铁的激冷作用比外冷铁大得多,所以用量要适当。

如内冷铁重量过大,则不能很好地熔合,影响铸件的机械性能,严重时引起铸件裂纹。

重量过小则不能有效消除缩孔、缩松。

内冷铁重量的经验估算公式为:G冷二0.28(G2-G1)式中G冷为内冷铁的重量;G2为铸件厚壁处重量;G1为铸件壁薄处重量。

5.2使用内冷铁的注意事项:使用前"内冷铁要喷丸或喷砂处理,去除表面锈蚀和油污,常镀锌或镀锡防氧化。

砂型内放置内冷铁后及时浇注,防止内冷铁上聚集水分而产生气孔。

时长一般不超过4h°对放置有较多内冷铁的铸型,浇注前最好用喷灯加热,去除内冷铁表面的水分。

承受高温、高压和质量要求很高的铸件,不宜放置内冷铁。

放置内冷铁的铸型上方应有出气孔,如上方是暗冒口,冒口上也应有较大的出气孔。

采用栅状内冷铁时,单根冷铁的直径不大于30mm。

内冷铁在铸件加工后不得暴露,以免影响铸件的力学性能。

2.3外冷铁分直接外冷铁与间接外冷铁。

使用外冷铁的注意事项:外冷铁紧贴铸件表面的部位应光洁,除去锈污等各种脏物,有时要刷涂料。

对于易产生裂纹的铸造合金浇注的铸件,使用外冷铁时应带有一定的斜度以免型砂和冷铁分界处因冷却速度差别过大而形成裂纹。

外冷铁边缘与砂型相接处不宜有尖角砂。

可以选择随形冷铁。

选择恰当的外冷铁厚度。

太薄的外冷铁只在凝固初期发生微弱的激冷作用,甚至会与铸件熔合在一起。

球铁件冒口与冷铁作用及设计时的注意事项众所周知,球墨铸铁件的质量出了和所用材质及工艺有关外,它的冒口和冷铁的的设计优劣也深深影响着其品质的好坏。

设计的好既可以减少冒口,提高球墨铸铁件优良率,也可以直接降低生产成本,促进经济效益的提升。

因此为实现以上效果,我们必须要了解冒口和冷铁的作用以及设计过程中需注意的问题!冒口的作用在铸件成形过程中提供由于体积变化而需要补缩的金属液体,以防止在铸件中出现收缩类型的缺陷。

冷铁的作用1)加快铸件热节部分的冷却速度,使铸件趋于同时凝固,有利于防止铸件的变形或出现裂纹,并有可能减少偏析。

2)与冒口配合使用,使铸件局部区域冷却加速,强化了铸件方向性(顺序)凝固的条件,有利于冒口补缩和扩大冒口补缩范围,这样,不仅有利于防止铸件产生缩松,缩块缺陷,还有可能减少冒口的数量或体积及补缩的斜度,提高球墨铸铁件工艺出品率。

3)加快铸件某些特殊部位的冷却速度,以期达到提高铸件表面硬度和耐磨性、细化基体组织的目的。

4)在难于设置冒口或冒口不易于补缩到的部位防止冷铁以减少或防止出现缩松、缩孔。

5)对球墨铸铁,用冷铁进行激冷可以增大铸件表面或中心的温度梯度,有利于提高石墨化膨胀的利用程度和提高冒口补缩效果。

球墨铸铁的凝固方式为糊状凝固,我们在设计时考虑按此凝固方式进行设计,并且还需要做凝固模拟以验证我们所设计的工艺是否正确。

当然在考虑整个工艺时尽量考虑冒口和冷铁,将他们结合起来考虑。

因此在冷铁和冒口的设计中我们必须注意以下问题:冒口必需能传运足够的铁水以补偿收缩。

液态收缩:高于TL温度:1,5 % / 100 °C。

固态收缩:0 – 2- 5 %,取决于铁水的冶金质量。

冒口必须能起作用:暗冒口必须有Williams芯子和气眼,明冒口必须有发热套。

冒口有一定的补缩距离,它取决于壁厚和铁水的冶金质量。

它可以是:水平补缩距离:10 到 2 倍断面厚度,垂直补缩距离:15到4倍的断面厚度。

冷铁设计冷铁分为内冷铁和外冷铁。

内冷铁:将金属激冷物插入铸件型腔中需要激冷的部位,使合金激冷并同铸件熔为一体,这种金属激冷物称为内冷铁,内冷铁主要用于黑色金属厚大铸样。

使用内冷铁的注意事项是:1)使用前,内冷铁要喷丸或喷砂处理,去除表面锈蚀和油污,常镀锌或镀锡防氧化。

2)砂型内放置内冷铁后应在3h—4h内浇注,防止内冷铁上聚集水分而产生气孔。

3)承受高温、高压和质量要求很高的铸件,不宜放内冷铁。

4)放内冷铁的铸型上方应有出气孔,如上方是暗冒口,冒口上也应有较大的出气孔。

5)采用栅状内冷铁时,单根冷铁的直径不大于30mm。

6)内冷铁在铸件加工后不得暴露,以免影响铸件的力学性能。

外冷铁:外冷铁又分为直接外冷铁和间接外冷铁两类。

1)直接外冷铁是只与铸件的部分内外表面接触而不熔接在一起的金属激冷物,实际上它成为铸型或型芯的部分型腔表面。

2)间接外冷铁同被激冷铸件之间有10~15mm厚的砂层相隔,故又称隔砂冷铁、暗冷铁。

间接外冷铁激冷作用弱,应用较少。

使用外冷铁的注意事项为:1外冷铁紧贴铸件表面的部位应光洁,除去锈污等各种脏物,有时要刷涂料。

2 对于易产生裂纹的铸造合金浇注的铸件,使用外冷铁时应带有一定的斜度(如45°),以免型砂和冷铁分界处因冷却速度差别过大而形成裂纹。

应做成图1中(b),(c)的形式。

对铸铁和一般铸铜件,(a)、(b)、(c)均适用。

冷铁的作用1.与浇注系统和冒口配合控制铸件的凝固次序。

2.加速铸件的凝固速度,细化晶粒组织,提高铸件的力学性能。

3.减小冒口尺寸,提高工艺出品率。

冷铁材料的选择可以制作冷铁的材料很多,凡是比砂型材料的热导率、蓄热系数大的金属和非金属材料均可选用。

生产中常用的冷铁材料有铸铁、铝合金、石墨和铜合金等,各种冷铁材料的热物理系数见下表1。

冷铁安放位置的确定冷铁能否充分发挥作用,关键在于安放的位置是否合理。

确定冷铁在铸型中的位置,主要取决于要求冷铁所起的作用以及铸件的结构、形状,同时还需要考虑冒口和浇注系统的位置。