磨粒磨损的模型化分析

- 格式:pdf

- 大小:396.35 KB

- 文档页数:7

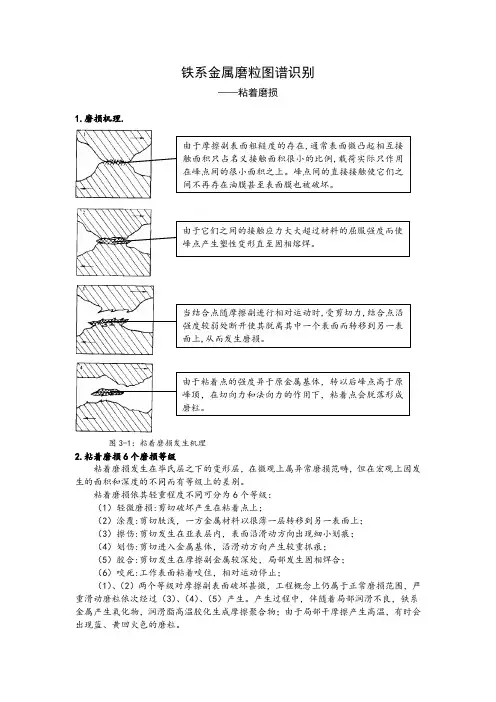

铁系金属磨粒图谱识别——粘着磨损1.磨损机理.由于摩擦副表面粗糙度的存在,通常表面微凸起相互接触面积只占名义接触面积很小的比例,载荷实际只作用在峰点间的很小面积之上。

峰点间的直接接触使它们之间不再存在油膜甚至表面膜也被破坏。

由于它们之间的接触应力大大超过材料的屈服强度而使峰点产生塑性变形直至固相熔焊。

当结合点随摩擦副进行相对运动时,受剪切力,结合点沿强度较弱处断开使其脱离其中一个表面而转移到另一表面上,从而发生磨损。

由于粘着点的强度异于原金属基体,转以后峰点高于原峰顶,在切向力和法向力的作用下,粘着点会脱落形成磨粒。

图3-1:粘着磨损发生机理2.粘着磨损6个磨损等级粘着磨损发生在毕氏层之下的变形层,在微观上属异常磨损范畴,但在宏观上因发生的面积和深度的不同而有等级上的差别。

粘着磨损依其轻重程度不同可分为6个等级:(1)轻微磨损:剪切破坏产生在粘着点上;(2)涂覆:剪切肤浅,一方金属材料以很薄一层转移到另一表面上;(3)擦伤:剪切发生在亚表层内,表面沿滑动方向出现细小划痕;(4)划伤:剪切进入金属基体,沿滑动方向产生较重抓痕;(5)胶合:剪切发生在摩擦副金属较深处,局部发生固相焊合;(6)咬死:工作表面粘着咬住,相对运动停止;(1)、(2)两个等级对摩擦副表面破坏甚微,工程概念上仍属于正常磨损范围,严重滑动磨粒依次经过(3)、(4)、(5)产生。

产生过程中,伴随着局部润滑不良,铁系金属产生氧化物,润滑脂高温胶化生成摩擦聚合物;由于局部干摩擦产生高温,有时会出现蓝、黄回火色的磨粒。

3.谱片特征:(1)严重滑动磨粒:表面光滑但带有明显平行划痕或开裂迹象,棱边平直。

(2)氧化物:氧化铁锈的多晶团粒在白色反射光照射下呈桔黄色,在白色反射偏振光照射下呈桔红色;四氧化三铁团粒为黑色。

(3)摩擦聚合物:通过双色照明,既呈现金属微粒的红色,又透视出摩擦聚合物母体的绿色。

4.谱片分析(1)严重滑动磨损图3-2:典型的严重磨损磨粒严重滑动磨损由于相对运动表面由于负荷过高和速度过大而产生过高剪切应力,切混层不稳定,局部粘着产生大的磨粒,磨粒>20μm。

橡胶磨粒磨损机理的研究橡胶磨粒磨损机理的研究摘要:橡胶材料在实际应用中常常面临着磨损的问题,其中磨粒磨损是比较常见的一种磨损形式。

本文通过实验和理论分析,研究了橡胶磨粒磨损的机理和影响因素。

实验结果表明,材料的硬度、摩擦系数和磨损时间是影响磨粒磨损的主要因素。

在理论分析方面,本文采用了扩散模型和磨角模型,探讨了不同参数对橡胶磨损的影响。

研究发现,扩散系数和磨角是影响磨粒磨损的关键因素,可以通过优化材料的制备工艺和改变使用条件来提高材料的耐磨性能。

关键词:橡胶材料,磨损机理,磨粒磨损,材料硬度,摩擦系数,扩散模型,磨角模型1.引言橡胶材料是一种广泛应用的材料,在机械、汽车、航空等领域都有重要的应用。

但是,在实际使用过程中,橡胶材料往往面临着磨损的问题,影响了材料的使用寿命和性能。

磨损是材料表面与环境或其他表面接触时的失去物质的过程,通常被认为是一种不可避免的自然现象。

磨损形式多种多样,其中磨粒磨损是一种常见的磨损形式,特别是在橡胶材料中。

磨粒磨损是指材料表面与一些颗粒磨料接触时的磨损现象。

在实际应用中,材料表面通常会与磨粒(例如沙子、灰尘等)接触,导致磨损。

因此,了解橡胶材料的磨粒磨损机理以及如何改善其性能至关重要。

2.实验方法本实验采用了环形磨损试验机测试样品的磨损性能。

测试过程中,样品放置在环形盘中,与磨粒接触,并且制定了不同的工作条件,例如不同的硬度、不同的摩擦系数和不同的磨损时间,以便研究它们对材料磨损性能的影响。

测试得到的结果表明,材料硬度、摩擦系数和磨损时间是磨粒磨损的主要影响因素。

较硬的材料具有更好的抗磨损性能,而较软的材料则更容易被磨损。

此外,材料的摩擦系数越高,磨损越少。

磨损时间越长,材料的磨损越明显。

3.理论分析在理论方面,本文采用扩散模型和磨角模型来研究材料的磨损机理。

3.1 扩散模型扩散是指物质分子通过材料内部的空隙和缺陷移动的过程。

在材料表面与颗粒磨料接触时,颗粒磨料会将表面的原子和分子移除,导致材料表面逐渐减少,这就是磨粒磨损现象。

分子动力学摩擦磨损建模

摩擦磨损是在接触表面之间发生的一种常见现象,它是由于分子之间的相互作用力引起的。

分子动力学是一种研究分子运动的方法,可以用来模拟和预测材料的摩擦磨损行为。

在分子动力学模拟中,材料的摩擦磨损可以通过模拟材料表面的原子或分子的运动来研究。

通过模拟分子之间的相互作用力,我们可以观察到材料表面的微观结构变化和摩擦磨损的过程。

我们可以选择一个合适的分子动力学模型,例如Lennard-Jones势模型,来描述分子之间的相互作用。

然后,我们可以在模拟中引入外力,例如平行于表面的力,来模拟摩擦。

在模拟过程中,我们可以观察到表面的原子或分子的运动。

通过分析原子或分子的位移和速度,我们可以计算摩擦力和磨损程度。

这些结果可以用来预测材料的耐磨性能,并为材料设计和改进提供参考。

我们还可以通过改变模拟条件,例如温度和压力,来研究它们对摩擦磨损行为的影响。

通过比较不同条件下的模拟结果,我们可以深入了解摩擦磨损的机制和影响因素。

总的来说,分子动力学模拟是一种重要的工具,可以帮助我们理解和预测材料的摩擦磨损行为。

通过模拟分子的运动和相互作用,我们可以揭示摩擦磨损的机制,并为材料设计和改进提供指导。

这种

方法在材料科学和工程领域具有广泛的应用前景。

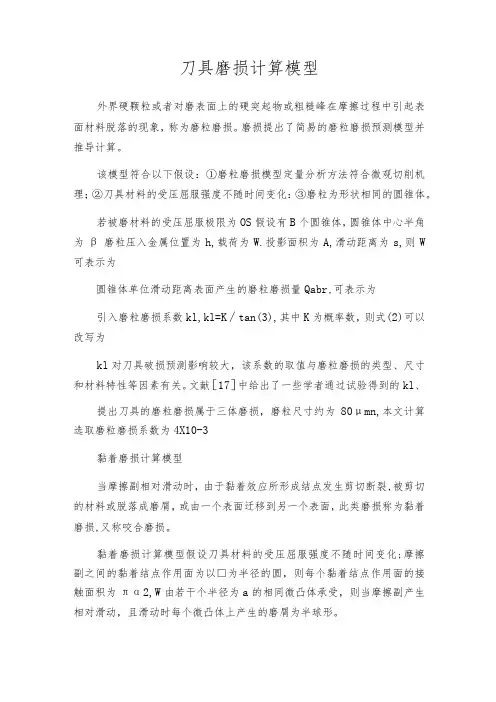

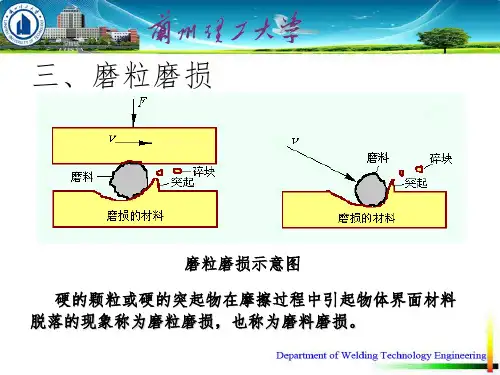

刀具磨损计算模型外界硬颗粒或者对磨表面上的硬突起物或粗糙峰在摩擦过程中引起表面材料脱落的现象,称为磨粒磨损。

磨损提出了简易的磨粒磨损预测模型并推导计算。

该模型符合以下假设:①磨粒磨损模型定量分析方法符合微观切削机理;②刀具材料的受压屈服强度不随时间变化:③磨粒为形状相同的圆锥体。

若被磨材料的受压屈服极限为OS假设有B个圆锥体,圆锥体中心半角为β磨粒压入金属位置为h,载荷为W.投影面积为A,滑动距离为s,则W 可表示为圆锥体单位滑动距离表面产生的磨粒磨损量Qabr,可表示为引入磨粒磨损系数kl,kl=K∕tan(3),其中K为概率数,则式(2)可以改写为kl对刀具破损预测影响较大,该系数的取值与磨粒磨损的类型、尺寸和材料特性等因素有关。

文献[17]中给出了一些学者通过试验得到的kl、提出刀具的磨粒磨损属于三体磨损,磨粒尺寸约为80μmn,本文计算选取磨粒磨损系数为4X10-3黏着磨损计算模型当摩擦副相对滑动时,由于黏着效应所形成结点发生剪切断裂,被剪切的材料或脱落成磨屑,或由一个表面迁移到另一个表面,此类磨损称为黏着磨损,又称咬合磨损。

黏着磨损计算模型假设刀具材料的受压屈服强度不随时间变化;摩擦副之间的黏着结点作用面为以□为半径的圆,则每个黏着结点作用面的接触面积为πα2,W由若干个半径为a的相同微凸体承受,则当摩擦副产生相对滑动,且滑动时每个微凸体上产生的磨屑为半球形。

因此,考虑到并非所有的黏着点都形成半球形的磨屑,引入黏着磨损常数k2,且k2Wl,则黏着磨损量Qadh可K2按不同的滑动材料组合和不同的摩擦条件在10-7-10-2波动。

出刀具破岩的黏着磨损系数为3.09义10-6疲劳磨损模型计算滚刀破岩主要是刀具挤压破碎岩体的过程。

随着刀盘的旋转,滚刀一方面会随着刀盘旋转,另一方面绕自身中心轴自转。

因此岩体针对滚刀上的点形成循环荷载作用,而疲劳磨损产生的*根本原因也是被磨材料承受的循环应力作用。

1、引言在工程研究中一个至关重要的目标,就是以数学表达式的形式来建立系统中所有变量和参数之间的性能关系。

因此,在摩擦学领域,工程师和设计者也应当建立一套公式来预测磨损率.不幸的是,可利用的方程疑点重重,很少有设计者可以利用这些公式来较为准确的预测产品的寿命。

在自动化设计中大多数其他的问题都比磨损问题更加量化,因此对预测磨损问题方程的需求非常的迫切.目前存在的较为成熟的研究有应力分析,振动分析以及失效分析等等.鉴于越来越依赖于以计算机为基础的设计方法,在有效的算法中,有缺陷的问题即使不能被忽略也往往使其最小化。

磨损方程和建模的问题是在一常规但不常见的基础上所讨论的。

在讨论磨损问题之前,很多学者发表了文献,但是这些文献对于建立较好的磨损模型没有具体指导意义.最相关的文献是Bahadur[1]对1977年材料磨损会议的一篇总结.当然在有关磨损模型问题的一些会议上也还有相关的文献[2],并且在最近出版的Bayer的书籍中也有一章来讨论磨损模型的问题[3]。

在下面的段落中,术语模型和方程会被频繁应用,这里应当给出定义。

磨损模型就是关于影响磨损的变量的描述。

在有些情况下,这种模型只是文字形式,这种形式被称为磨损的文字模型。

当这些变量装配到数学表达式中时,就成为了磨损方程。

Barber[4]很好的阐述了建模的一般原则:“工程建模依赖于这样一个前提,即使是最复杂的工程系统也可以被视为是由相对简单的组件(通常是极小的零件)组装而成的。

这些简单组件的瞬时状态,可以利用有限数量的参数(或者叫状态变量)来描述,并且随后的行为,通过数学上量化的物理规律,依赖于与相邻组件的相互作用”Barber关于建模的描述显然是基于这样的一类系统,该系统可以用一组离散的机械装置建立模型。

相比之下,磨损问题涉及化学,物理和机械零件的相互作用,这就需要一套新的建模方法。

本文集中讨论这种新方法,并且对如何建立磨损过程的模型提供了建议.具有广泛的需求这一观点令人信服之前,从建立磨损方程的历程中得到一些观点是非常有益的。

风力发电机组轴承的磨粒损伤机理及寿命预测模型改进研究风力发电机组是一种取之不尽的可再生能源装置,专门利用风能来产生电力。

其中,轴承是风力发电机组的关键部件之一,它们承受着旋转叶片产生的巨大载荷,承担着保持转子平衡和确保稳定运行的重要角色。

然而,由于长期运转和外界环境因素的影响,轴承的磨粒损伤问题成为影响风力发电机组寿命和可靠性的重要原因之一。

轴承的磨粒损伤是指在运转过程中,由于摩擦和振动引起的轴承表面微小颗粒的脱落和磨损。

这些磨粒会进一步导致轴承的摩擦增大、密封性能下降以及表面凹痕等问题,最终影响轴承的使用寿命。

轴承的寿命预测是为了精确评估轴承的使用寿命,并为维护和更换工作提供科学依据。

传统的轴承寿命预测模型主要基于经验公式和试验数据,忽略了磨粒损伤的影响因素和机理,导致预测结果误差较大。

因此,改进研究风力发电机组轴承磨粒损伤机理及寿命预测模型势在必行。

在研究风力发电机组轴承磨粒损伤机理方面,研究人员通过大量实验和数值模拟分析,确定了磨粒损伤主要受到载荷、速度、颗粒形状和颗粒分布等因素的影响。

磨粒损伤主要发生在轴承的滚动体和滚道之间,滚动体在承载载荷的同时不断与滚道摩擦,从而导致颗粒的磨损和脱落。

根据这些机理,研究人员提出了一种改进的轴承磨粒损伤机理模型,能够更好地描述磨粒损伤与风力发电机组参数之间的关系。

随着科技的不断进步,基于机器学习的轴承寿命预测模型逐渐成为研究的热点。

这种模型利用大量的数据和复杂的算法,能够更精确地预测轴承的寿命。

在改进研究中,研究人员结合风力发电机组的实际工作环境和数据,建立了一套基于机器学习的寿命预测模型。

通过对轴承的运行参数、环境因素和磨粒损伤特征进行综合分析,该模型能够准确地预测轴承的寿命,并为风力发电机组的维护提供重要参考。

除了改进研究轴承寿命预测模型,还需要加强轴承的维护和监测工作。

定期对轴承进行检查、润滑和调整是确保其长期稳定运行的重要环节。

此外,采用先进的传感技术和监测系统可以实时监测轴承的状态,提前发现和处理磨粒损伤等问题,避免不必要的损失和事故发生。

铁系金属磨粒图谱识别

——磨粒与磨损总述

1.磨粒

(1)磨粒分类:以材料划分的五大类磨粒,即铁系金属、有色金属、氧化物、润滑剂产物和污染物(不是因磨损产生但对磨损有影响)。

(2)磨粒形成机理

2.磨损机理

由于磨损过程的复杂性,磨粒类型和磨损机理之间不全是一一对应关系,磨粒类型和磨损机理之间对应关系如下图所示。

由于磨合期是摩擦副磨合过程,磨合初期产生的像切削磨粒等一般认为是正常的磨粒,将其归为正常磨粒(本文不讨论磨合期磨损磨粒)。

但切削磨粒出现在磨合期以外,则判断为异常磨损。

所以磨粒类型和磨损机理之间不全是一一对应关系。

4.不同磨损期的磨粒浓度曲线

如下图所示,其中A-磨合期,B-正常磨损期,C-异常磨损期。

图1-1:磨损元素浓度曲线图1-2:磨粒浓度曲线图1-1是采用光谱技术所得到的磨损元素浓度ppm(百万分之一)与时间的关系曲线,表征润滑剂中微米级及以下的小磨粒累积值,与图1-3的“磨损量”曲线十分吻合。

图1-2采用铁谱技术得到的磨粒浓度D1与系曲线,表征润滑剂中大于微米级的大磨粒浓度值,与图1-4的磨损率的“浴盆曲线”曲线十分接近。

图1-3:磨损量变化曲线图1-4:磨粒速率变化曲线

6.摩擦副的表面组成。

农机零件受土壤磨粒磨损表面磨痕的微观分析随着农业现代化的推进,农机化程度越来越高,农机零件的品质也得到了大幅提升。

然而,由于在农业生产中所面临的复杂环境,农机零件的使用寿命仍然受到了一定程度的限制。

其中,土壤磨粒对农机零件的磨损是重要的影响因素之一。

本论文以农机零件受土壤磨粒磨损表面磨痕的微观分析为研究对象,通过扫描电镜技术对不同材质农机零件进行了表面形貌的观察和研究,以及对磨粒粒径、磨痕形貌、材料硬度等因素的探讨,为提高农机零件性能和使用寿命提供理论依据和技术支持。

本研究采用了农用拖拉机的离合器齿轮和刹车齿轮作为研究对象,并选取了不同粒径的砂土进行磨损实验。

实验结果表明,不同粒径的砂土对农机零件磨损的影响存在差异。

磨痕深度和形状也随着磨粒粒径的增大而增大,磨粒粒径对农机零件磨损的影响作用越来越显著。

同时,不同材质的农机零件表现出不同的耐磨性能。

此外,本研究还对农机零件表面磨损痕迹进行了详细的形貌分析,发现磨损痕迹呈现出多种形态和不同级别的深度,其中磨粒所引起的微小痕迹对农机零件寿命的影响不容忽视。

还对不同材料硬度与农机零件磨损痕迹的关系进行了研究,结果表明材料硬度越高,农机零件表面磨损痕迹越浅,磨粒对农机零件的侵蚀能力越弱。

总之,通过本论文的研究,得出了农机零件受土壤磨粒磨损表面磨痕的微观分析,可以为优化农机零件的设计、材料选择和使用维护提供理论基础和技术支持,提高农业生产的效率和质量,促进农业现代化的发展。

为了更深入地研究农机零件受土壤磨粒磨损表面磨痕的微观分析,本论文还探讨了磨损机理以及磨损颗粒对材料表面的影响机制。

磨损机理主要分为切削磨损、疲劳磨损、焊接磨损和化学磨损等。

对于农机零件而言,切削磨损和疲劳磨损是常见的磨损形式。

而磨损颗粒对材料表面的影响主要包括轻微的划痕、磨耗、溅痕、微裂纹等。

在研究中,通过比较不同材料的农机零件表面磨损痕迹,发现不同材料的抗磨性能存在差异,硬度较高的材料磨损更少,可以选择适当提高材料硬度或采用表面渗碳等硬化工艺来提高农机零件的耐磨性能。

磨损模型与组合材料摩擦学特性分析磨损是材料常见的现象,对于各类机械设备的运行和使用产生了重要的影响。

为了解决磨损问题,研究者们发展了各种磨损模型,并进行了大量的实验研究。

同时,组合材料作为一类优良的材料,在摩擦学领域也得到了广泛的应用。

本文将探讨磨损模型与组合材料摩擦学特性之间的关系,从而帮助我们更好地认识和解决摩擦学问题。

1. 磨损模型的发展磨损模型是试图描述磨损过程的理论框架,通过对材料性能和运动条件等因素的分析,预测磨损的产生和发展。

随着理论的发展和实验的积累,研究者们提出了多种磨损模型,如Archard模型、Adams模型等。

这些模型各有其适用的范围和假设条件,可以从不同的角度解释材料磨损的机制。

2. Archard模型与摩擦磨损Archard模型是最早提出的磨损模型之一,它基于磨损体积与应力的关系,通过磨粒体积损失来描述磨损过程。

在摩擦学领域,Archard模型被广泛应用于描述金属材料的摩擦磨损现象。

在实际应用中,考虑到工作条件的复杂性,Archard模型还需要结合其他因素进行修正和完善。

3. 组合材料的摩擦学特性组合材料是一种由两种或多种材料组成的复合材料,具有优良的力学性能和特殊的物理化学性质。

在摩擦学中,组合材料具有独特的特性和应用场景。

例如,碳纤维增强复合材料具有较低的摩擦系数和较高的耐磨性,因此在航空、汽车等领域得到了广泛的应用。

4. 组合材料的摩擦磨损机制组合材料的摩擦磨损机制与传统金属材料有所不同。

一方面,由于组合材料的结构复杂性,其在磨损过程中的摩擦界面也更加复杂。

另一方面,组合材料的磨损机制可能与其材料的特性有关,如纤维的断裂、界面层的剥离等。

因此,对于组合材料的摩擦磨损机制的研究具有重要的意义。

5. 实验研究与理论模拟为了更好地理解和控制组合材料的摩擦磨损特性,研究者们进行了大量的实验研究和理论模拟。

通过实验研究,可以获得组合材料在不同条件下的摩擦系数和磨损量等数据。

摩擦磨损模型辨识研究及应用摩擦磨损是机械系统运行中不可避免的现象,也是机械失效的主要原因之一。

因此,了解和预测机械系统中的摩擦磨损行为具有极其重要的意义。

摩擦磨损模型辨识是对摩擦磨损行为建模的基础,本文将探讨摩擦磨损模型辨识的相关研究及应用。

一、摩擦磨损模型辨识研究摩擦磨损模型辨识是对摩擦磨损行为进行建模和分析的关键。

传统的摩擦磨损模型通常采用经验公式来描述摩擦磨损行为,这种方法的缺点是模型的适用性较差,无法适应各种不同的工况和材料对磨损行为的影响。

因此,发展一种能够准确描述摩擦磨损行为的模型,对于提高机械系统的可靠性和效率具有非常重要的意义。

当前,辨识摩擦磨损模型的方法主要有三种:基于实验数据的统计方法、基于理论的数值模拟方法和基于数据驱动的机器学习方法。

基于实验数据的统计方法是最早也是最常用的一种方法,其核心思想是通过实验数据来推导出摩擦磨损的关系式。

这种方法的优点是简单易行,适用范围广,但是存在样本量要求高、仅适用于特定的工况和材料等缺点。

基于理论的数值模拟方法是利用数学模型和计算机仿真技术对摩擦磨损行为进行分析和预测。

这种方法克服了基于实验数据的统计方法的局限性,可以针对特定工况和材料进行模拟分析,但是模型复杂度高、计算量大等问题也限制了其在实际应用中的推广。

基于数据驱动的机器学习方法,则是近年来新兴的一种方法,其利用人工智能、模式识别和数据挖掘等方法,通过对大量实验数据的学习和分析,建立摩擦磨损模型。

这种方法兼具基于实验数据的统计方法和基于理论的数值模拟方法的优点,模型准确性高,适用性强,且能够适应不同工况和材料的磨损行为变化。

目前,先进的机器学习算法和大数据分析平台的广泛应用,已经加速了数据驱动的方法在摩擦磨损模型辨识领域的研究。

二、摩擦磨损模型辨识应用摩擦磨损模型辨识在机械系统中的应用广泛,其主要应用于以下几个方面:1.轮轨磨损预测轮轨磨损是铁路运输中的重要问题,磨损过度不仅降低了列车的行驶速度和安全性,还会对轨道控制产生影响。

(一)磨粒磨损试验1. 磨粒磨损试验原理图及参数:磨粒磨损性能试验采用西安交通大学焊接研究所根据美国ASTM-G65-71标准设计组装的橡胶轮磨粒磨损试验机进行,试验机构成如图1所示,参数如表1所示。

磨粒磨损性能采用被测试样磨损失重量进行评价。

在一定的试验条件下,磨损失重量越小,说明被测试样耐磨粒磨损性能越好。

为了减小不同涂层因其表面粗糙度的不同对磨损量的影响,在试验前采用金相砂纸对试样表面进行了预磨处理,使涂层的表面粗糙度达到基本相同的水平。

试验时间为15min ,采用三块试样的平均值表征涂层的磨损失重。

表1 磨粒磨损实验参数载荷 / N13 橡胶轮转速 / (r ⋅min -1) 50 橡胶轮直径 / mm222.5磨料 (棕刚玉) 100目(多角形)砂流量 / (g ⋅min -1) 70 磨损时间 / min15图1 磨粒磨损实验原理示意图2. 磨粒磨损试验结果:各种涂层的磨粒磨损失重测试结果如表2所示,结果图示如图2。

表2 涂层磨粒磨损失重量测试结果 涂层 失重(mg ) LX88 < 83.33Cr13 118.4±1.5 Ni-B 4C 152.0±13.6 NiCr-Cr 3C 287.7±0.85080110140170200LX88A3Cr13磨损失重(m g )NiCr-Cr 3CNi-B 4C(二)冲蚀磨损试验1. 冲蚀磨损试验原理及测试条件:冲蚀磨损性能试验采用西安交通大学焊接研究所设计组装的颗粒冲蚀磨损试验机,试验机结构与日本ACT-JP试验机(Arata Coating Test with Jet Particles,荒田式涂层性能评价法)类似。

试验机构成如图3所示,试验参数如表3所示。

测试涂层的冲蚀磨损失重时,当在稳定冲蚀磨损阶段,被测试样的磨损失重与所用磨料的量成线性关系(典型结果见图4与图5),因此,冲蚀磨损性能采用单位质量磨料所对应的被测试样冲蚀磨损失重量进行评价,在一定的试验条件下,失重量越小,说明被测试样耐冲蚀磨损性能越好。

FLUENT 模型R erosion =∑m p C(d p )f(α)v b(v)A faceN particlesp=1单位:Kg/(s ·m 2)其中,C(d p )为颗粒粒径的函数,f(α)为影响角函数,b(v)为颗粒相对速度函数。

α为颗粒轨迹与壁面的影响角,v 是颗粒的相对速度,m p 为撞击在壁面上的颗粒的质量流量(kg/s )。

A face 为网格面积。

如下图所示,磨损模型中,可以更改的有f(α),C(d p ),b(v)。

因此,在写UDF 时,可以把一些公式分在这3类中。

Neilson 公式()()222211cos 22,sin PM M W V K VVααφεαα-=+≤-()222cos 12,1sin 2M W MV V K ααφεαα=+>-∅表示切削系数Zhang 公式,(comparison of computed and measured particle velocities and erosion in water and air flow ) 布氏硬度ER =C (BH )−0.59F S V P nF(θ),单位(kg/kg )F (θ)=∑A i 5i=1θiS ER =2.17e −7∗0.53∗178.92/156−0.59V P 2.41F (θ)=0.05391/0.05845e −7V P 2.41F (θ)Mansouri 公式,(a combines CFD/experimental methodology for erosion prediction)布氏硬度ER=C(BH)−0.59F S V P n F(θ),单位(kg/kg)F(θ)=A(sin(θ))n1(1+Hv n3(1−sin (θ)))2F(θ)=0.6947∗(sinθ)0.2(1+1.83/1.610.65(1−sinθ))2=0.6947∗(sinθ)0.2(1+1.48113/1.3628(1−sinθ))2f(θ)=(sinθ)0.2(1+1.48113/1.3628(1−sinθ))2ER=7.749/8.402e−9V P2.41f(θ)布氏硬度(BH)与韦氏硬度(Hv)的转化关系?Oka 公式(2005),E(α)=g(α)E90,单位(mm3/kg),所以要乘上壁面材料的密度(7850kg/m3)*10e-9g(α)=(sinα)n1(1+H V(1−sinα)n2E90=K(H V)k1(V PV∗)k2(D PD∗)k3n1=s1(Hv)q1n2=s2(Hv)q20.038韦氏硬度(GPa),暂时认为硬度为1.83/1.61GPag(α)=(sinα)0.7397/0.759(1+1.83/1.61(1−sinα)1.822774/1.53E(α)=g(α)E90=0.001039/0.00111VP2.353428/2.342F(θ),ER=e−9∗ρw∗E(α)=8.15574/8.73e−9V P2.353428/2.342F(θ)Y. Ben-Ami公式(2016) (modelling the particles impingement angle to produce maximum erosion)∆Q m p =C̃DρP0.42δ1.25(V P sinα)2.83+C̃C(1+f)∗(1−exp(−200α2))ρP(1−f)/2d p1−fδ(1−f)/2V P3−f cos2(α)sin1−f(α)Huang 单位(mm3/kg ),所以要乘上壁面材料的密度(7850kg/m3)*10e -9 小攻角E(α)=DρP 0.1875d p 0.5V P 2.375(cos α)2(sin α)0.375,ER =5.58e −8V P 2.375(cos α)2(sin α)0.375R erosion =∑m p C(d p )f(α)v b(v)A faceN particlesp=1单位:Kg/(s ·m 2)其中,C(d p )为颗粒粒径的函数,f(α)为影响角函数,b(v)为颗粒相对速度函数。

101中国设备工程C h i n a P l a n t E n g i n e e r i ng中国设备工程 2021.03 (上)磨粒磨损一般是指硬的颗粒对材料表面进行划擦,使原有材料出现损耗的现象。

磨粒磨损一般经历滑擦、耕犁和切削三个阶段,在此过程中,材料会出现诸多物理变化,如产生温度、材料表面形貌破碎、材料表面分离成屑等。

制动盘是列车制动系统中的关键部件,列车在行驶过程中会经历雨雪、风沙等复杂环境,而制动盘作为基础制动装置长期暴露在外部环境中,列车在制动过程中,闸瓦与制动盘界面之间会出现第三体硬质颗粒,对制动盘进行划擦造成磨粒磨损;闸片表面出现的硬质颗粒也会对制动盘进行划擦,从而降低制动盘的使用年限。

因此,研究制动盘磨粒磨损现象,对提高制动盘使用寿命,保证车辆安全平稳运行具有理论指导意义。

相关研究表明,列车制动过程中,制动盘界面产生的热量是造成制动盘表层组织损伤的重要原因之一,磨粒划擦时产生的热能会使材料表面发生氧化、软化甚至熔化等现象,使材料表面的磨损机理变得更加复杂。

因此,磨粒磨损产生的划擦热是必不可少的研究内容。

本文将重点研究磨粒划擦速度和划擦深度对制动盘产生热的影响规律。

1 制动盘磨粒磨损的有限元与离散元耦合建模磨粒磨损仿真时,通常将磨粒几何模型简化为球体、多棱锥等规则的几何模型进行处理。

因此,本文将磨粒定义为四棱锥结构,并用Solid186实体单元网格进行划分。

制动盘采用光滑流体力学(SPH )法与有限元(FEM)相结合的方法进行建模。

其中,变形较大区域采用SPH 方法,变形较小区域采用FEM 网格建模,这样既节省计算时间,又保证模拟仿真数据的真实性。

如图1所示,利用有限元与光滑粒子的耦合原理,轨道车辆制动盘磨粒磨损热仿真分析刘剑南(中国土木工程集团有限公司,北京 100038)摘要:针对轨道车辆在运行过程中制动盘出现的磨粒磨损现象,通过基于LS-DYNA 有限元软件对单颗磨粒划擦制动盘进行仿真,研究制动盘材料在受到磨粒磨损时的热影响规律。

摩擦磨损模型的建立与研究摩擦磨损是工业制造过程中常见的问题,然而其机制却不尽相同。

为了更好地理解摩擦磨损现象,建立模型并进行研究至关重要。

本文将探讨摩擦磨损模型的建立与研究。

一、摩擦磨损模型的意义摩擦磨损模型是分析摩擦磨损现象和预测寿命的重要手段。

模型可以描述摩擦磨损过程中摩擦副之间的相互作用,包括摩擦力、摩擦系数、接触面积和应力等。

建立正确的摩擦磨损模型对于控制摩擦磨损现象具有重要作用。

首先,模型可以帮助我们认识摩擦磨损的机理,指导生产和技术开发。

其次,模型可以预测材料和设备寿命,为预防故障提供重要依据。

最后,摩擦磨损模型可以为材料和设备的设计和改进提供重要支持,减少成本和资源浪费。

二、摩擦磨损模型的类型根据研究对象和研究方法的不同,摩擦磨损模型可以分为多种类型。

下面介绍几种常见的摩擦磨损模型。

1. 经验模型经验模型是基于实验数据和经验法则建立的,广泛用于分析摩擦磨损现象。

例如,在研究轮轨摩擦磨损时,可以采用经验模型计算摩擦力和磨损深度,为车轮制造和维护提供重要依据。

2. 统计模型统计模型是利用统计学方法建立的,可以预测材料和设备的磨损寿命。

例如,在研究轴承寿命时,可以采用统计模型分析各种影响因素对寿命的影响,为轴承的选择和使用提供重要依据。

3. 物理模型物理模型是基于物理学原理建立的,可以描述摩擦磨损过程中摩擦副之间的微观相互作用。

例如,在研究金属表面磨损时,可以采用分子动力学模型计算材料原子之间的相互作用,以了解磨损机理和预测材料的寿命。

三、摩擦磨损模型的研究方法建立摩擦磨损模型需要综合运用材料科学、机械工程和物理学等多种学科的知识。

下面介绍几种常见的研究方法。

1. 实验方法实验方法是最直接、最常用的研究方法,可以获取大量的数据和信息。

例如,在研究摩擦磨损材料的耐磨性能时,可以进行轮式磨损试验、球盘磨损试验和高低温往复试验等实验,获得不同工况下材料的耐磨性能。

2. 计算方法计算方法是利用数学模型和计算机模拟来解决问题的方法。