ansys计算磨损

- 格式:doc

- 大小:744.50 KB

- 文档页数:11

ansys磨损计算

在ANSYS中进行磨损计算通常涉及材料科学和工程分析的领域。

ANSYS提供了一些工具和模块,可用于模拟和分析材料的磨损过程。

以下是一些常见的ANSYS模块和方法,可用于磨损计算:

1.ANSYS Mechanical:

磨损分析:ANSYS Mechanical可以进行接触力、摩擦力和材料损耗的分析。

通过模拟材料表面的接触和运动,来评估摩擦损耗和磨损情况。

2.ANSYS Tribology:

润滑和磨损分析:该模块专注于摩擦学和磨损的模拟,可以分析各种润滑条件下的材料磨损情况,考虑润滑油膜、摩擦表面接触和材料损耗等因素。

3.ANSYS Fluent:

流体动力学模拟:对于涉及流体中颗粒运动的情况,如颗粒床、颗粒悬浮在流体中的情形,ANSYS Fluent可能用于评估颗粒的磨损情况。

4.材料损耗模型:

ANSYS中有一些材料损耗模型,可以根据不同材料的特性和使用条件来预测磨损情况。

这些模型可能包括Archard模型、Adachi-Sun模型等。

5.自定义脚本和用户子程序:

在ANSYS中,你也可以编写自定义的脚本或用户子程序,根据特定的磨损模型和材料特性进行分析和计算。

这些工具和方法可以用于磨损分析,但具体使用哪种方法取决于你的应用场景和需要分析的磨损类型。

通常,磨损分析需要考虑摩擦力、接触力、材料特性和使用环境等多个因素。

ANSYS FE_SAFE产品投放市场后,如果在耐久性方面出现问题将会造成许多新产品失去竞争力,给企业带来巨大的经济损失,同时又使企业形象蒙受巨大的负面影响。

在中国,由于疲劳耐久性与可靠性不过关造成的产品问题更是普遍存在,是国产产品缺乏国际竞争力的最重要因素之一。

国际上,每年因结构疲劳的原因,大量产品在其有效寿命期内报废,由于疲劳破坏而造成的恶性事故也时有出现。

据统计,欧洲每年早期断裂造成的损失达800亿欧元,而美国每年早期断裂造成的损失达1190亿美元,其中95% 是由于疲劳引起的断裂。

而通过应用疲劳耐久性分析技术,其中的50%是可以避免的,因此许多企业将疲劳耐久性定为产品质量控制的重要指标。

在传统的设计过程中,设计人员在概念或详细设计阶段通常使用简单而不真实的计算来估计产品的寿命,而对这些估计寿命的验证通常是通过一定量物理样机的耐久试验得到,不但试验周期长、耗资巨大,而且许多相关参数与失效的定量关系也不可能在试验中得出,试验结论还可能受许多偶然因素的影响。

因此对于产品疲劳寿命的仿真分析方法越来越受到产品设计人员的关注。

ANSYS FE-SAFE是美国ANSYS公司与英国安全技术公司(SAFE TECHNOLOGY LIMITED)紧密合作的产品,是进行结构疲劳耐久性分析的专用软件。

在软件开发过程中,每年投资数百万美元用于研发,并进行了大量的材料参数实验和实际结构件的试验验证。

在产品设计阶段使用ANSYS FE-SAFE,可在物理样机制造之前进行疲劳分析和优化设计,真实地预测产品的寿命,实现等寿命周期设计。

设计阶段的耐久性分析可以显著缩短产品推向市场的时间、提高产品可靠性,极大地降低制造物理样机和进行耐久性试验所带来的巨额研发费用。

ANSYS FE-SAFE耐久性分析技术可广泛应用于从空间站、飞机发动机到汽车、火车;从空调、洗衣机等家电产品到电子通讯系统;从舰船到石化设备;从内燃机、核能、电站设备到通用机械等各个领域。

ANSYS接触分析实例接触分析是指在模拟两个物体在接触过程中的力学行为。

在工程设计中,接触分析能够解决各种复杂的机械接触问题,例如轴承、齿轮传动、接头连接等。

ANSYS通过它的接触分析功能,能够模拟物体间的精确接触行为,包括接触压力、接触区域、接触力和摩擦力等,并提供准确的力学分析结果。

举一个实际的例子,假设我们需要分析一个摩擦力的问题。

一辆汽车正在上坡行驶,车轮与路面之间的接触处产生了摩擦力。

我们希望通过ANSYS来模拟并计算摩擦力的大小。

首先,我们需要建立一个三维模型,包括车轮和路面。

可以使用ANSYS提供的建模工具进行绘制,也可以导入其他CAD软件中的模型。

在建模过程中,我们需要设置适当的边界条件和材料属性,例如路面的摩擦系数和车轮的材料参数。

接下来,我们需要定义接触边界条件。

在这个例子中,车轮与路面之间发生接触的区域称为接触区域。

可以在ANSYS中使用接触探测器来自动识别接触区域,或者手动定义接触区域。

在定义接触区域后,需要设置接触界面的行为,包括摩擦系数、接触刚度和接触阻尼等。

这些参数将影响接触力和摩擦力的计算结果。

完成模型和边界条件的设置后,我们可以进行接触力的计算。

首先,需要进行非线性静力分析,通过施加一个外力或位移来激活接触区域。

ANSYS将自动求解力学平衡方程并计算出接触力。

我们可以通过结果后处理功能来可视化和分析接触力的分布情况。

得到接触力的结果后,我们可以根据需要进一步分析摩擦力。

ANSYS提供了丰富的后处理工具,例如力矩计算和摩擦力分析工具,可以帮助我们准确地计算和分析摩擦力的大小和方向。

通过以上的步骤,我们可以使用ANSYS进行接触分析,并得到准确的接触力和摩擦力结果。

这个例子只是接触分析的一个简单示例,实际应用中的接触分析可能涉及更复杂的几何形状、材料特性和接触行为等,并需要更深入的分析和验证。

但是通过ANSYS强大的功能和易用性,工程师们可以更高效地解决接触分析问题,提高产品设计的质量和性能。

ansys计算磨损有限元模拟滑动摩擦磨损摘要磨损往往是影响产品寿命的一个主要因素。

因此磨损预测就成为工程的一个重要部分。

这篇论文介绍了用有限元软件ANSYS来模拟磨损的方法。

用线性磨损定律和欧拉解析积分提出了一个模型化的模拟程序。

然而,还要考虑保证模型的正确性和数学方法的收敛性。

分别用实验和有限元的方法分析了球形pin-on –disk系统在没有润滑条件下的接触问题,使用了Lim 和Ashby磨损图来区分磨损机理。

在给定几何尺寸和载荷的条件下,可以用有限元的方法模拟磨损,得到磨损率对滑动距离的对应关系。

有限元软件ANSYS非常适合解决接触问题和磨损模拟。

实际磨损率的分布范围在±40-60%的界限内会导致磨损模拟结果相当大的偏离。

因此这些结果必须在一个相对的值上进行估测,从而比较不同的设计。

关键词:磨损模拟;FEA;磨损试验;接触温度1.绪论摩擦副之间最可靠的摩擦学行为的知识可以通过做磨损实验来获得。

然而,当特别是设计改变时需要在日常的内部程序基础上进行迅速的估测。

已经进行了大量的研究工作来帮助设计者实现这一步。

已经证实一个给定系统滑动磨损的主要参数是接触载荷和相对滑动速度。

速度由机构运动来决定。

系统载荷怎么影响接触应力是很复杂的一个问题。

第一个分析两个弹性实体接触应力的人是赫兹。

他认为接触体是弹性的,接触部分为椭圆形,而且没有摩擦的。

这些假设被用在接触应力的计算中。

磨损发生在机械构件相互接触时。

一个重要的实际问题是在给定的时间里有多少的材料损失。

由于功能和加工误差等表面的形状是不同的。

而且会因为磨损和弹性变形而改变。

因此压力的分配就依赖于这些条件。

有限元的方法是一个通用的工具来解决应力应变的问题。

这篇论文使用有限元软件ANSYS5.0A分析了接触压力和磨损模拟。

2. 磨损模型磨损过程可以认为是动态的,由许多参数决定,这个过程的预测可以看作是一个初始值的问题。

从而磨损率就可以由一个总的方程来描述。

磨损问题的仿真求解研究摘要:本文研究了磨损问题的仿真求解,采用了有限元方法和数值算法对磨损情况进行了模拟和求解。

通过对磨损机理和影响因素的分析,建立了磨损数学模型,并从材料、运动状态等方面设计了仿真实验。

最后,利用ANSYS软件对仿真实验进行了模拟求解,得出了磨损量与工作时间的变化规律,并进行了分析和探讨,为磨损分析和寿命预测提供了参考。

关键词:磨损,仿真,有限元方法,数值算法,ANSYS一、引言磨损问题是材料科学领域中的一个重要问题,其研究对减少资源浪费、提高机械设备的使用寿命、降低维修费用、推动工程进步等方面具有重要的意义。

磨损是机械设备在使用过程中的一种自然现象,其机理复杂,涉及多种因素,如材料性质、摩擦力、运动状态等。

因此,为准确研究磨损问题,需要对其进行模拟和求解。

本文针对磨损问题进行了仿真求解研究。

首先,对磨损机理和影响因素进行了分析,并建立了磨损数学模型。

其次,从材料、运动状态等方面设计了仿真实验,并采用有限元方法和数值算法进行了仿真求解。

最后,利用ANSYS软件对仿真实验进行了模拟求解,并对结果进行了分析和探讨。

二、磨损数学模型建立磨损数学模型是研究磨损问题的重要基础。

在建立磨损数学模型时,需要考虑材料性质、运动状态、受力情况等多种因素。

本文基于磨损机理和影响因素的分析,建立了如下的磨损数学模型:$$W = kHd$$其中,$W$表示磨损量,$H$表示受力情况,$d$表示工作时间,$k$为比例系数。

该数学模型考虑了磨损与受力情况、工作时间、材料性质等因素的关系。

其中,受力情况是决定磨损量的重要因素,其受力情况的大小和方向都会对磨损量产生影响。

三、仿真实验设计为了验证磨损数学模型的有效性,本文利用有限元方法和数值算法对磨损情况进行了模拟和求解。

具体的仿真实验设计如下:1. 材料选择:本文选择了工程塑料作为材料,其具有良好的韧性和抗磨损性能。

2. 运动状态:本文采用了滑动摩擦运动状态,其运动状态为水平滑动,速度恒定,摩擦力为定值。

ANSYS Workbench是ANSYS公司开发的一款工程仿真平台,用于进行多物理场仿真分析。

接触分析是其中一种常见的分析类型,它用于研究和评估两个或多个物体之间的接触行为和力学响应。

下面将详细解释ANSYS Workbench中接触分析的案例步骤:1. 构建几何模型:使用ANSYS DesignModeler或其他CAD软件,创建需要进行接触分析的物体的几何模型,包括接触面和接触区域。

2. 导入模型:将几何模型导入到ANSYS Workbench中,可以使用File > Import或直接将文件拖放到工作区。

3. 定义材料属性:选择需要定义的材料,在ANSYS Mechanical中,可以使用材料库中的材料或自定义材料属性。

4. 定义接触区域:选择接触区域,在Geometry中选择面或体,然后将其分配为接触区域。

可以设置摩擦系数和接触刚度等接触属性。

5. 定义加载:定义加载条件,如力、压力或位移。

可以在Loads下的各个选项卡中定义加载类型、大小和方向等。

6. 设置分析类型:选择需要进行的接触分析类型,在ANSYS Mechanical中,可以选择非线性接触分析或线性接触分析,根据具体情况选择适当的分析类型。

7. 设置求解器选项:在Solver Settings中设置求解器选项,如收敛准则、迭代次数和网格参数等。

8. 网格划分:进行网格划分,确保适当的网格密度和质量,可以使用ANSYS Meshing 或其他网格划分工具。

9. 求解和后处理:运行求解器进行接触分析,并等待求解完成。

完成后,可以使用ANSYS Mechanical中的后处理工具进行结果分析和展示。

10. 结果分析:根据需要,对接触分析的结果进行分析和评估,如接触变形、压力分布、接触压力、挤压量等。

ansys paris公式单位解释说明以及概述1. 引言1.1 概述本文旨在探讨和解释ANSYS Paris公式及其相关概念,该公式是疲劳寿命估计方法中的一个重要工具。

ANSYS Paris公式是用于预测金属材料在应力循环载荷下的疲劳寿命的一种经验公式。

它能够提供有关材料损伤积累和剩余寿命的信息,尤其对于工程领域中需要进行耐久性评估的结构件和机械零件具有重要意义。

1.2 文章结构本文将按照以下结构进行组织:引言、ANSYS Paris公式、解释ANSYS Paris 公式的关键要点、实例分析与案例研究、结论与展望。

每个部分将详细论述相关内容,以确保读者对ANYS Paris公式有全面准确的了解。

1.3 目的通过本文,读者将了解到ANSYS Paris公式的定义、单位解释说明以及其在工程实践中的背景和应用领域。

同时,我们还将深入探讨该公式的主要组成部分、参数含义以及推导方法和理论基础。

此外,本文还将通过实例分析与案例研究,对ANSYS Paris公式在实际工程中的应用进行详细解析,并与其他疲劳寿命估算方法进行比较研究。

最后,我们还将总结本文的主要发现和结论,并展望ANSYS Paris公式未来的发展方向以及可能的改进方向。

通过阅读本文,读者将获得对ANSYS Paris公式深入了解并能够应用于相关工程领域的能力。

2. ANSYS Paris公式2.1 定义ANSYS Paris公式是一种用于估算金属材料的疲劳寿命的计算公式。

它基于形变控制下的应力幅与寿命之间的关系,被广泛应用于工程实践中。

2.2 单位解释说明在使用ANSYS Paris公式时,需要对其中涉及的单位进行解释说明。

以下是一些常见单位的含义:- 应力(Stress):指物体内部受到外力作用导致变形产生的单位面积上的力。

常用单位有兆帕(MPa)和帕斯卡(Pa)。

- 应力幅(Stress amplitude):表示在疲劳载荷周期内应力强度极值之间的差值,通常以MPa或Pa为单位。

有限元模拟滑动摩擦磨损摘要磨损往往是影响产品寿命的一个主要因素。

因此磨损预测就成为工程的一个重要部分。

这篇论文介绍了用有限元软件ANSYS来模拟磨损的方法。

用线性磨损定律和欧拉解析积分提出了一个模型化的模拟程序。

然而,还要考虑保证模型的正确性和数学方法的收敛性。

分别用实验和有限元的方法分析了球形pin-on –disk系统在没有润滑条件下的接触问题,使用了Lim 和Ashby磨损图来区分磨损机理。

在给定几何尺寸和载荷的条件下,可以用有限元的方法模拟磨损,得到磨损率对滑动距离的对应关系。

有限元软件ANSYS非常适合解决接触问题和磨损模拟。

实际磨损率的分布范围在±40-60%的界限内会导致磨损模拟结果相当大的偏离。

因此这些结果必须在一个相对的值上进行估测,从而比较不同的设计。

关键词:磨损模拟;FEA;磨损试验;接触温度1.绪论摩擦副之间最可靠的摩擦学行为的知识可以通过做磨损实验来获得。

然而,当特别是设计改变时需要在日常的内部程序基础上进行迅速的估测。

已经进行了大量的研究工作来帮助设计者实现这一步。

已经证实一个给定系统滑动磨损的主要参数是接触载荷和相对滑动速度。

速度由机构运动来决定。

系统载荷怎么影响接触应力是很复杂的一个问题。

第一个分析两个弹性实体接触应力的人是赫兹。

他认为接触体是弹性的,接触部分为椭圆形,而且没有摩擦的。

这些假设被用在接触应力的计算中。

磨损发生在机械构件相互接触时。

一个重要的实际问题是在给定的时间里有多少的材料损失。

由于功能和加工误差等表面的形状是不同的。

而且会因为磨损和弹性变形而改变。

因此压力的分配就依赖于这些条件。

有限元的方法是一个通用的工具来解决应力应变的问题。

这篇论文使用有限元软件ANSYS5.0A分析了接触压力和磨损模拟。

2. 磨损模型磨损过程可以认为是动态的,由许多参数决定,这个过程的预测可以看作是一个初始值的问题。

从而磨损率就可以由一个总的方程来描述。

dh/ds=f( 载荷,速度,温度,材料参数,润滑,….)h为磨损深度(m),s为滑动距离(m)。

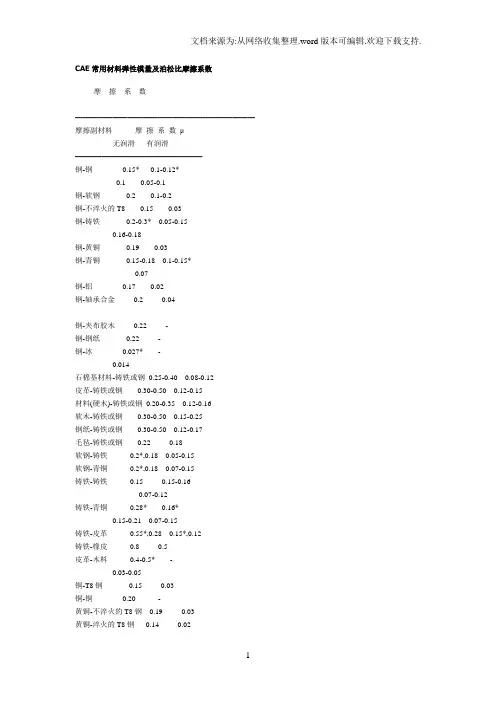

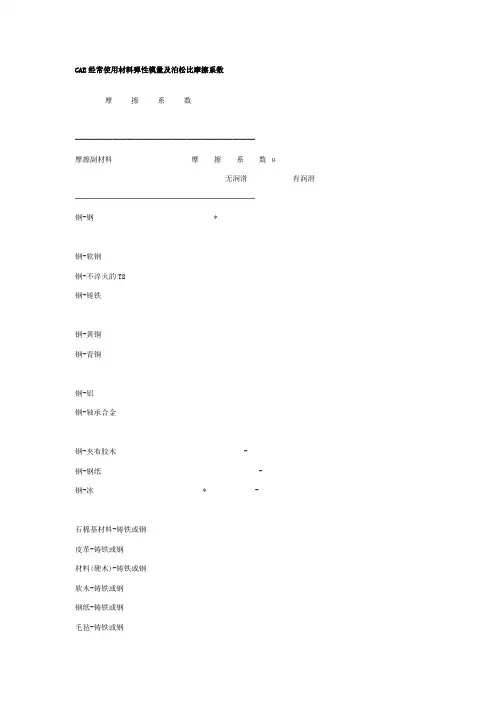

CAE常用材料弹性模量及泊松比摩擦系数摩擦系数━━━━━━━━━━━━━━━━━━━━━━━━摩擦副材料摩擦系数μ无润滑有润滑────────────────────────钢-钢 0.15* 0.1-0.12*0.1 0.05-0.1钢-软钢 0.2 0.1-0.2钢-不淬火的T8 0.15 0.03钢-铸铁 0.2-0.3* 0.05-0.150.16-0.18钢-黄铜 0.19 0.03钢-青铜0.15-0.18 0.1-0.15*0.07钢-铝0.17 0.02钢-轴承合金0.2 0.04钢-夹布胶木0.22 -钢-钢纸0.22 -钢-冰0.027* -0.014石棉基材料-铸铁或钢 0.25-0.40 0.08-0.12皮革-铸铁或钢 0.30-0.50 0.12-0.15材料(硬木)-铸铁或钢 0.20-0.35 0.12-0.16软木-铸铁或钢 0.30-0.50 0.15-0.25钢纸-铸铁或钢 0.30-0.50 0.12-0.17毛毡-铸铁或钢 0.22 0.18软钢-铸铁 0.2*,0.18 0.05-0.15软钢-青铜 0.2*,0.18 0.07-0.15铸铁-铸铁 0.15 0.15-0.160.07-0.12铸铁-青铜 0.28* 0.16*0.15-0.21 0.07-0.15铸铁-皮革0.55*,0.28 0.15*,0.12铸铁-橡皮 0.8 0.5皮革-木料0.4-0.5* -0.03-0.05铜-T8钢0.15 0.03铜-铜0.20 -黄铜-不淬火的T8钢 0.19 0.03黄铜-淬火的T8钢 0.14 0.02黄铜-黄铜 0.17 0.02黄铜-钢 0.30 0.02黄铜-硬橡胶 0.25 -黄铜-石板 0.25 -黄铜-绝缘物 0.27 -青铜-不淬火的T8钢 0.16 -青铜-黄铜 0.16 -青铜-青铜 0.15-0.20 0.04-0.10 青铜-钢0.16 -青铜-夹布胶木0.23 -青铜-钢纸0.24 -青铜-树脂0.21 -青铜-硬橡胶0.36 -青铜-石板0.33 -青铜-绝缘物0.26 -铝-不淬火的T8钢0.18 0.03铝-淬火的T8钢0.17 0.02铝-黄铜0.27 0.02铝-青铜0.22 -铝-钢0.30 0.02铝-夹布胶木0.26 -硅铝合金-夹布胶木 0.34 -硅铝合金-钢纸 0.32 -硅铝合金-树脂 0.28 -硅铝合金-硬橡胶 0.25 -硅铝合金-石板 0.26 -硅铝合金-绝缘物 0.26 -钢-粉末冶金0.35-0.55* -木材-木材0.4-0.6* 0.1*0.2-0.5 0.07-0.10麻绳-木材0.5-0.8* -0.545号淬火钢-聚甲醛0.46 0.016 45号淬火钢-聚碳酸脂0.30 0.03 45号淬火钢-尼龙9(加0.57 0.02 3%MoS2填充料)45号淬火钢-尼龙9(加0.48 0.023 30%玻璃纤维填充物)45号淬火钢-尼龙1010 0.039 - (加30%玻璃纤维填充物)45号淬火钢-尼龙1010 0.07 - (加40%玻璃纤维填充物)45号淬火钢-氯化聚醚0.35 0.034 45号淬火钢-苯乙烯0.35-0.46 0.018-丁二烯-丙烯腈共聚体(ABS)━━━━━━━━━━━━━━━━━━━━━━━━注:1.表中滑动摩擦系数是试验数值,只能作为近似计算参考.2.表中带"*"者为静摩擦系数.各种工程用塑料的摩擦系数━━━━━━━━━━━━━━━━━━━━━━━━━━下试样上试样(钢) 上试样(塑料)静摩擦动摩擦静摩擦动摩擦(塑料) 系数μs系数μk系数μs系数μk──────────────────────────聚四氟乙烯0.10 0.05 0.04 0.04聚全氟乙丙烯0.25 0.18 - -低密度聚乙烯0.27 0.26 0.33 0.33高密度聚乙烯0.18 0.08-0.12 0.12 0.11聚甲醛0.14 0.13 - -聚偏二氟乙烯0.33 0.25 - -聚碳酸酯0.60 0.53 - -聚苯二甲酸乙0.29 0.28 0.27* 0.20*二醇酯聚酰胺(尼龙66) 0.37 0.34 0.42* 0.35*聚三氟氯乙烯0.45* 0.33* 0.43* 0.32*聚氯乙烯0.45* 0.40* 0.50* 0.40*聚偏二氯乙烯0.68* 0.45* 0.90* 0.52*━━━━━━━━━━━━━━━━━━━━━━━━━━注:*表示粘滑运动.常用材料的滚动摩擦系数━━━━━━━━━━━━━━━━━━━━摩擦副材料滚动摩擦系数k,cm────────────────────淬火钢-淬火钢0.001铸铁-铸铁0.05木材-钢0.03-0.04木材-木材0.05-0.08铁或钢质车轮-木面0.15-0.25钢质车轮-钢轨 0.05━━━━━━━━━━━━━━━━━━━━注:表中滚动摩擦系数是试验值,只能作近似参考.材料弹性模量及泊松比━━━━━━━━━━━━━━━━━━━━━━━━━名称弹性模量E 切变模量G 泊松比μGPa GPa─────────────────────────镍铬钢 206 79.38 0.25-0.30合金钢 206 79.38 0.25-0.30碳钢 196-206 79 0.24-0.28 铸钢 172-202 0.3球墨铸铁 140-154 73-76 0.23-0.27 灰铸铁 113-157 44 0.23-0.27 白口铸铁 113-157 44 0.23-0.27 冷拔纯铜 127 48轧制磷青铜 113 41 0.32-0.35 轧制纯铜 108 39 0.31-0.34轧制锰青铜 108 39 0.35铸铝青铜 103 41冷拔黄铜 89-97 34-36 0.32-0.42 轧制锌 82 31 0.27硬铝合金 70 26轧制铝 68 25-26 0.32-0.36铅 17 7 0.42玻璃 55 22 0.25混凝土 14-23 4.9-15.7 0.1-0.18 纵纹木材 9.8-12 0.5横纹木材 0.5-0.98 0.44-0.64橡胶 0.00784 0.47电木 1.96-2.94 0.69-2.06 0.35-0.38 尼龙 28.3 10.1 0.4可锻铸铁 152拔制铝线 69大理石 55花岗石 48石灰石 41尼龙1010 10.7夹布酚醛塑料4-8.8石棉酚醛塑料 1.3高压聚乙烯0.15-0.25低压聚乙烯0.49-0.78聚丙烯 1.32-1.42。

d o i:10.11832/j.is s n.1000-4858.2018. 02.017基于ANSYS的O形密封圈磨损仿真方法研究常凯(航空工业庆安集团有限公司航空设备研究所,陕西西安710077)摘要:针对多型采用〇形密封圈的产品磨损失效且无相关磨损仿真手段的现状,基于A R C H A R D的摩擦磨损模型,利用A N S Y S软件结构分析与热分析功能,提出了 一种用于进行0形密封圈磨损仿真计算的方法。

仿真过程中综合考虑了接触压力和摩擦热对摩擦磨损的影响,采用网格重构的方法解决了仿真过程中难于对材料磨损进行模拟的问题,并将仿真过程以编程的方式实现。

结合工程实际,提出了判断0形密封圈磨损失效的依据。

给出了应用此方法进行计算的具体算例。

关键词! 0形圈磨损;接触压力;摩擦热;网格重构技术;失效判据中图分类号:T H137 文献标志码:B文章编号=1000-4858(2018)02-0098-06Wear Simulation Method of 0-ring Based on ANSYSC H A N G K a i(Aviation Equipment Research In stitu te,A V IC Q ing-an Group Co.,L td.,X i’a n,Shaanxi710077)A b s t r a c t:M a n y p ro d u c ts w it li w e a r-fa ilu re o f0-rin g a p p e a r in p ro d u c tio n.H o w e v e r,th e re is n o re laseal w e a r s im u la tio n to a n a lyze these p ro d u c t is s u e s.F o r s o lv in g th is p ro b le m,fir s tly a m e t!io d u la tio n o f0-rin g is p ro p o s e d.T h e m e t!io d is b ased on A rc h a rd fr ic tio n a n d w e a r m o d e l a n d is im p le m e n te d b y s tru ctu ra l a n a ly s is a n d th e rm a l a n a ly s is o f A N S Y S s o ftw a re.T h e in flu e n c e o f c o n ta c t p re s s u re a n d fr ic tio fr ic tio n a n d w e a r a re c o n s id e re d in th e m e th o d.M e a n w h ile,th e g rid re c o n s tru c tio n is used t o so lve th e p ro b le m t is d if f ic u lt to s im u la te th e m a te ria l w e a r in th e s im u la tio n.T h e w h o le s im u la tio n pro ce ss is re a liz e d b y p ro g ra mm in g.T h e n a c c o rd in g to e n g in e e rin g p r a c tic e,a b a sis fo r ju d g in g th e w e a r fa ilu re o f0-rin g is p ro p o s e d.A t la s t ac o n c re te e x a m p le o f a p p ly in g th is m e th od is g ive n.K e y w o r d s:o-r in g w e a r,c o n ta c t p re s s u re,fr ic tio n a l h e a t,g rid re c o n s tru c tio n te c h n iq u e,fa ilu re c rite rio n引言在液压系统中,由于密封介质被挤压的缘故,密封 装置可能会直接与运动的零件接触,这使得由于接触 产生的磨损成为影响密封寿命的一个重要因素。

CAE经常使用材料弹性模量及泊松比摩擦系数摩擦系数━━━━━━━━━━━━━━━━━━━━━━━━摩擦副材料摩擦系数μ无润滑有润滑────────────────────────钢-钢*钢-软钢钢-不淬火的T8钢-铸铁钢-黄铜钢-青铜钢-铝钢-轴承合金钢-夹布胶木 -钢-钢纸 -钢-冰 * -石棉基材料-铸铁或钢皮革-铸铁或钢材料(硬木)-铸铁或钢软木-铸铁或钢钢纸-铸铁或钢毛毡-铸铁或钢软钢-铸铁*,软钢-青铜*,铸铁-铸铁铸铁-青铜* *铸铁-皮革 *, *,铸铁-橡皮皮革-木材 -铜-T8钢铜-铜 - 黄铜-不淬火的T8钢黄铜-淬火的T8钢黄铜-黄铜黄铜-钢黄铜-硬橡胶 -黄铜-石板 - 黄铜-绝缘物 -青铜-不淬火的T8钢 -青铜-黄铜 - 青铜-青铜青铜-钢- 青铜-夹布胶木-青铜-钢纸- 青铜-树脂- 青铜-硬橡胶-青铜-石板- 青铜-绝缘物-铝-不淬火的T8钢铝-淬火的T8钢铝-黄铜铝-青铜- 铝-钢铝-夹布胶木 -硅铝合金-夹布胶木-硅铝合金-钢纸-硅铝合金-树脂-硅铝合金-硬橡胶-硅铝合金-石板-硅铝合金-绝缘物-钢-粉末冶金 -木材-木材 *麻绳-木材 -45号淬火钢-聚甲醛45号淬火钢-聚碳酸脂45号淬火钢-尼龙9(加3%MoS2填充料)45号淬火钢-尼龙9(加30%玻璃纤维填充物)45号淬火钢-尼龙1010 -(加30%玻璃纤维填充物)45号淬火钢-尼龙1010 -(加40%玻璃纤维填充物)45号淬火钢-氯化聚醚45号淬火钢-苯乙烯-丁二烯-丙烯腈共聚体(ABS)━━━━━━━━━━━━━━━━━━━━━━━━注:1.表中滑动摩擦系数是实验数值,只能作为近似计算参考.2.表中带"*"者为静摩擦系数.各种工程用塑料的摩擦系数━━━━━━━━━━━━━━━━━━━━━━━━━━下试样上试样(钢) 上试样(塑料)静摩擦动摩擦静摩擦动摩擦(塑料) 系数μs系数μk系数μs系数μk──────────────────────────聚四氟乙烯聚全氟乙丙烯- -低密度聚乙烯高密度聚乙烯聚甲醛- -聚偏二氟乙烯- -聚碳酸酯- -聚苯二甲酸乙 * *二醇酯聚酰胺(尼龙66) * *聚三氟氯乙烯 * * * *聚氯乙烯 * * * *聚偏二氯乙烯 * * * *━━━━━━━━━━━━━━━━━━━━━━━━━━注:*表示粘滑运动.常用材料的滚动摩擦系数━━━━━━━━━━━━━━━━━━━━摩擦副材料转动摩擦系数 k,cm────────────────────淬火钢-淬火钢铸铁-铸铁木材-钢木材-木材铁或钢质车轮-木面钢质车轮-钢轨━━━━━━━━━━━━━━━━━━━━注:表中转动摩擦系数是实验值,只能作近似参考.材料弹性模量及泊松比━━━━━━━━━━━━━━━━━━━━━━━━━名称弹性模量 E 切变模量 G 泊松比μGPa GPa ─────────────────────────镍铬钢206合金钢206碳钢196-206 79铸钢172-202球墨铸铁140-154 73-76灰铸铁113-157 44白口铸铁113-157 44冷拔纯铜127 48轧制磷青铜113 41轧制纯铜108 39轧制锰青铜108 39铸铝青铜103 41冷拔黄铜89-97 34-36轧制锌82 31硬铝合金70 26轧制铝68 25-26铅17 7玻璃55 22混凝土14-23 纵纹木材横纹木材橡胶电木尼龙可锻铸铁152拔制铝线69大理石55 花岗石48 石灰石41 尼龙1010夹布酚醛塑料石棉酚醛塑料高压聚乙烯低压聚乙烯聚丙烯。

No1.2006试验技术与试验机March.2006[收稿日期] 2006203201滑动摩擦磨损试验机的ANSYS 模态分析杨育林 陈占利 齐效文(燕山大学机械工程学院,河北秦皇岛 066004)摘 要:介绍一种专门用于滑动摩擦磨损的试验机,它是一种具有高效、在线监控、实时数据显示、并能对多种尺寸试件进行试验的精密试验机。

其中机架是该试验机的重要组成部分,在机架上安装有加载装置和传感器检测装置,试验机在运转过程中产生的振动对试验结果和试验数据的影响不容忽视,所以对机架进行动力学研究是十分必要的。

利用参数化的FEA 前处理软件TRU EGRID 对模型进行全六面体网格划分,然后导入ANSYS 中进行模态分析,得到系统的固有频率和振型,为改进试验机的性能提供数据支持。

关键词:试验机;模态分析;TRU EGRID ;ANSYS 中图分类号:T H871.6 文献标识码:AM od el A nalysis of F riction W ear T est M achine B ased on AN S YS Softw areYang Yulin ,Chen Zhanli ,Qi Xiaowen(College of M echanical Engi neeri ng ,Yans han Uni versit y ,Hebei Qi nhuan g dao 066004)Abstract :The test machine specializing in sliding frictional wear was developed by tribology test laboratory of Yanshan U niversity.It is a precise test machine which is real 2time data p rocessing ,highly 2activity processing and on 2line cont rol.The loading device is installed on t he f rame.The frame of testing machine is very important.Oscillating of test machine in operation is obvious and it is also a disadvantage factor for experiment.The model analysis of f rame of test machine is nec 2essary .t he mesh division of model is done by software of Truegrid ,and t he analysis of modal is done by software of Ansys.The result of test is helpf ul to t he developing of test machine.K eyw ords :test machine ;model analysis ;TRU EGRID ;ANSYS1 引 言该试验机是一种专门用于滑动摩擦磨损的试验机,是燕山大学摩擦学试验室自主开发的一种具有高效,在线监控,实时数据显示,并能对多种尺寸试件进行试验的精密试验机。

ANSYS常⽤材料弹性模量及泊松⽐摩擦系数CAE常⽤材料弹性模量及泊松⽐摩擦系数摩擦系数━━━━━━━━━━━━━━━━━━━━━━━━摩擦副材料摩擦系数µ⽆润滑有润滑────────────────────────钢-钢 0.15* 0.1-0.12*0.1 0.05-0.1钢-软钢 0.2 0.1-0.2钢-不淬⽕的T8 0.15 0.03钢-铸铁 0.2-0.3* 0.05-0.150.16-0.18钢-黄铜 0.19 0.03钢-青铜0.15-0.18 0.1-0.15*0.07钢-铝0.17 0.02钢-轴承合⾦0.2 0.04钢-夹布胶⽊0.22 -钢-钢纸0.22 -钢-冰0.027* -0.014⽯棉基材料-铸铁或钢 0.25-0.40 0.08-0.12⽪⾰-铸铁或钢 0.30-0.50 0.12-0.15材料(硬⽊)-铸铁或钢 0.20-0.35 0.12-0.16软⽊-铸铁或钢 0.30-0.50 0.15-0.25钢纸-铸铁或钢 0.30-0.50 0.12-0.17⽑毡-铸铁或钢 0.22 0.18软钢-铸铁 0.2*,0.18 0.05-0.15软钢-青铜 0.2*,0.18 0.07-0.15铸铁-铸铁 0.15 0.15-0.160.07-0.12铸铁-青铜 0.28* 0.16*0.15-0.21 0.07-0.15铸铁-⽪⾰0.55*,0.28 0.15*,0.12铸铁-橡⽪ 0.8 0.50.03-0.05铜-T8钢0.15 0.03铜-铜0.20 -黄铜-不淬⽕的T8钢 0.19 0.03黄铜-淬⽕的T8钢 0.14 0.02黄铜-黄铜 0.17 0.02黄铜-钢 0.30 0.02黄铜-硬橡胶 0.25 -黄铜-⽯板 0.25 -黄铜-绝缘物 0.27 -青铜-不淬⽕的T8钢 0.16 -青铜-黄铜 0.16 -青铜-青铜 0.15-0.20 0.04-0.10 青铜-钢0.16 -青铜-夹布胶⽊0.23 -青铜-钢纸0.24 -青铜-树脂0.21 -青铜-硬橡胶0.36 -青铜-⽯板0.33 -青铜-绝缘物0.26 -铝-不淬⽕的T8钢0.18 0.03铝-淬⽕的T8钢0.17 0.02铝-黄铜0.27 0.02铝-青铜0.22 -铝-钢0.30 0.02铝-夹布胶⽊0.26 -硅铝合⾦-夹布胶⽊ 0.34 -硅铝合⾦-钢纸 0.32 -硅铝合⾦-树脂 0.28 -硅铝合⾦-硬橡胶 0.25 -硅铝合⾦-⽯板 0.26 -硅铝合⾦-绝缘物 0.26 -钢-粉末冶⾦0.35-0.55* -⽊材-⽊材0.4-0.6* 0.1*0.2-0.5 0.07-0.100.545号淬⽕钢-聚甲醛0.46 0.016 45号淬⽕钢-聚碳酸脂0.30 0.03 45号淬⽕钢-尼龙9(加0.57 0.02 3%MoS2填充料) 45号淬⽕钢-尼龙9(加0.48 0.023 30%玻璃纤维填充物)45号淬⽕钢-尼龙1010 0.039 - (加30%玻璃纤维填充物)45号淬⽕钢-尼龙1010 0.07 - (加40%玻璃纤维填充物)45号淬⽕钢-氯化聚醚0.35 0.034 45号淬⽕钢-苯⼄烯0.35-0.46 0.018-丁⼆烯-丙烯腈共聚体(ABS)━━━━━━━━━━━━━━━━━━━━━━━━注:1.表中滑动摩擦系数是试验数值,只能作为近似计算参考.2.表中带"*"者为静摩擦系数.各种⼯程⽤塑料的摩擦系数━━━━━━━━━━━━━━━━━━━━━━━━━━下试样上试样(钢) 上试样(塑料)静摩擦动摩擦静摩擦动摩擦(塑料) 系数µs系数µk系数µs系数µk──────────────────────────聚四氟⼄烯0.10 0.05 0.04 0.04聚全氟⼄丙烯0.25 0.18 - -低密度聚⼄烯0.27 0.26 0.33 0.33⾼密度聚⼄烯0.18 0.08-0.12 0.12 0.11聚甲醛0.14 0.13 - -聚偏⼆氟⼄烯0.33 0.25 - -聚碳酸酯0.60 0.53 - -聚苯⼆甲酸⼄0.29 0.28 0.27* 0.20*⼆醇酯聚酰胺(尼龙66) 0.37 0.34 0.42* 0.35*聚三氟氯⼄烯0.45* 0.33* 0.43* 0.32*聚氯⼄烯0.45* 0.40* 0.50* 0.40*聚偏⼆氯⼄烯0.68* 0.45* 0.90* 0.52*━━━━━━━━━━━━━━━━━━━━━━━━━━注:*表⽰粘滑运动.常⽤材料的滚动摩擦系数━━━━━━━━━━━━━━━━━━━━摩擦副材料滚动摩擦系数k,cm────────────────────淬⽕钢-淬⽕钢0.001铸铁-铸铁0.05⽊材-钢0.03-0.04⽊材-⽊材0.05-0.08铁或钢质车轮-⽊⾯0.15-0.25钢质车轮-钢轨 0.05━━━━━━━━━━━━━━━━━━━━注:表中滚动摩擦系数是试验值,只能作近似参考.材料弹性模量及泊松⽐━━━━━━━━━━━━━━━━━━━━━━━━━名称弹性模量E 切变模量G 泊松⽐µGPa GPa─────────────────────────镍铬钢 206 79.38 0.25-0.30合⾦钢 206 79.38 0.25-0.30碳钢 196-206 79 0.24-0.28 铸钢 172-202 0.3球墨铸铁 140-154 73-76 0.23-0.27 灰铸铁 113-157 44 0.23-0.27 ⽩⼝铸铁 113-157 44 0.23-0.27 冷拔纯铜 127 48轧制磷青铜 113 41 0.32-0.35 轧制纯铜 108 39 0.31-0.34轧制锰青铜 108 39 0.35铸铝青铜 103 41冷拔黄铜 89-97 34-36 0.32-0.42 轧制锌 82 31 0.27硬铝合⾦ 70 26轧制铝 68 25-26 0.32-0.36铅 17 7 0.42玻璃 55 22 0.25混凝⼟ 14-23 4.9-15.7 0.1-0.18 纵纹⽊材 9.8-12 0.5横纹⽊材 0.5-0.98 0.44-0.64橡胶 0.00784 0.47电⽊ 1.96-2.94 0.69-2.06 0.35-0.38 尼龙 28.3 10.1 0.4可锻铸铁 152拔制铝线 69⼤理⽯ 55花岗⽯ 48⽯灰⽯ 41尼龙1010 10.7夹布酚醛塑料4-8.8⽯棉酚醛塑料 1.3⾼压聚⼄烯0.15-0.25低压聚⼄烯0.49-0.78聚丙烯 1.32-1.42。

第26卷第3期 辽宁石油化工大学学报 Vol.26 No.3 2006年9月 JOURNAL OF L IAON IN G UN IV ERSIT Y OF PETROL EUM&CHEMICAL TECHNOLO GY Sep.2006文章编号:1672-6952(2006)03-0073-03基于ANS YS的超高速磨削初始状态的研究李玉秀,赵恒华3(辽宁石油化工大学机械工程学院,辽宁抚顺113001)摘 要: 由于一般仿真分析都用简化的单一成份砂轮模型,而实际超硬磨料砂轮为减少昂贵的金刚石或CBN 的用量,仅在轮芯表面粘结一层磨料,因此仿真与实际结果存在误差。

在虚拟分析中砂轮的模型采用复合结构,采用ANSYS中的粘和技术,体现砂轮的轮芯及磨料的粘结,使分析结果更接近实际。

利用有限元软件ANSYS仿真砂轮磨削初始状态,分析在砂轮极强冲击波作用下磨屑形成的条件。

结果显示变形最明显的区域集中在磨粒与工件接触区的下方和前方,特别是在磨粒前下方形成一囊状的高压区。

由于该区内材料产生了巨大的单向反弹力,迫使已处于半熔化状态的表面材料向压力相反方向即无约束的自由表面流动,从而使磨屑形成。

关键词: 磨削; ANSYS; 变形中图分类号:TG580.1+1 文献标识码:AInitial Condition at Ultra-High Speed Grinding Based on ANSYSL I Yu-xiu,ZHAO Heng-hua3(School of Mechanical Engineering,L iaoning U niversity of Pet roleum&Chemical Technology,Fushun L iaoning113001,P.R.China)Received12M ay2006;revised13J uly2006;accepted15J uly2006Abstract: The general simulation analysis uses a single ingredient grinding wheel model,but actual grinding wheel only uses coats of grinding compound on the grinding surface to reduce the amount of expensive diamond or CBN for practical ultra-rigid grinding wheel.There exist errors between simulation result and practical result.The grinding wheel model uses compound construction by sticking technology of ANSYS to represent the cling between wheel core and the grinding materials,thus the analysis result is close to practicality.The thesis analyzes condition of forming grinding at strong shock wave of grinding wheel at the initial condition by ANSYS.Obvious distorted region concentrates on underneath and front of grinding particles and work piece contact section. Especially,there is cyathiform high-pressure section at underneath and front of grinding particles.The surface material under the condition of half melting is compelled to flow to the reverse direction,that is none-restraint free surface.Thus,the grinding triturate is formed.K ey w ords: Grinding; ANSYS; Deformed3Corresponding author.Tel.:+86-413-6860718;fax:+86-413-6860718;e-mail:xiuyuli2004@ 高速磨削是金属加工中获得高精度的一个重要过程,而磨削过程的多参数化及过程复杂化,确定了有限元软件ANSYS对磨削过程进行模拟分析的实用性。

基于ANSYS Workbench的天然气渐扩管冲蚀磨损仿真模拟王博; 徐鑫; 陈一鸣; 张秋实; 王卫强【期刊名称】《《润滑与密封》》【年(卷),期】2019(044)012【总页数】10页(P86-95)【关键词】天然气渐扩管; 应力分析; 冲蚀磨损; 流固耦合【作者】王博; 徐鑫; 陈一鸣; 张秋实; 王卫强【作者单位】辽宁石油化工大学石油天然气工程学院辽宁抚顺113001【正文语种】中文【中图分类】TE832; TG172边界扩大流动是管道集输系统中常见的流动现象,由于管道面积的扩张,截面处会发生分离、重附和剪切流动等现象,从而造成压力降低和能量损失。

渐扩管是常见的边界扩张管件,其在能源、动力、石化等行业有着广泛的应用。

管道输送经常会夹带液滴及颗粒等杂质,固体颗粒对管道内壁会造成一定程度的冲蚀磨损。

由于渐扩管扩张角度的影响,扩张截面处流场变化较剧烈,冲蚀现象更为严重。

因此,对天然气集输系统渐扩管进行仿真模拟是十分必要的。

国外学者ENZO、DURST等[1-2]通过建立扩张管的相关实验平台来研究低雷诺数流体的流动特性,并得出回流区长度与雷诺数之间线性正相关的结论。

HAN和JAKE[3]对高雷诺数平板流动进行分析,得到扩散比与回流区之间的联系。

OLIVEIRA和PINHO[4]利用FDM方法对轴对称管道突扩层进行了模拟分析,将模拟数据与试验数据进行比对,结果表明数据拟合较好。

国内学者周在东等[5]运用CFD软件对突扩管压力变动规律进行了研究并得到相关变动曲线;尹则高等[6]运用CFX软件对管内流场及水头损失进行了仿真模拟,通过水头损失继而判定管道输送效率。

上述学者对于扩张管件的研究以突扩管为例,模型主要针对低雷诺数流体,研究内容以力学分析为主,而对渐扩管流场分析及冲蚀规律的相关研究却鲜有报道,突扩管与渐扩管流场之间的相关关系尚不明确。

因此,本文作者运用CFD软件对渐扩管及突扩管的应力分布、流动特性及冲蚀效果进行仿真对比分析。

V01.31No.09ANSYSWorkbench在球阀疲劳磨损分析中的应用——马边际,等第31卷第09期单位面上施加1.6MPa的压力.根据球阀的密封结构.设置密封座外侧面沿X轴方向的位移为0.沿l,轴、Z轴方向的位移不受限制:设置密封座外端面沿X轴方向的位移不受限制,沿y轴、Z轴方向的位移为0。

设置好的环境变量如图3所示。

对密封模型进行网格划分时在密封座内侧设置比其他处大的网格精度.这样可以得jl;更多的节点应力值.使结果更加精确而又爷省时间,系统对球阀密封模型进行自动网格划分,划分好的网格精度如图4所示。

图2球阀密封模型的简化图图3球阀密封模型约束与载荷的设置图4网格划分3.2设置求解参数出现的位置。

选择Insert/Fatigue/FatigueTool选项设置疲劳强度削弱系数为0.8:考虑到阀体内侧压力由0变化到丁作压力。

再由T作压力变化到0的循环过程,选择“Zero—Based”、尺=0的脉动循环载荷来模拟“启动一停止”时的疲劳:在分析类型中选择StressLife选项来评定高周疲劳:在主应力理论选项中Soderberg关系对疲劳寿命的估计比较保守.因此选择适合于多数T程合金的Soderberg应力。

在FatigueTool中,选择Insert/life、Damage、SafetyFac.tor选项,设置阀体的疲劳寿命、疲劳累积损伤系数和安全系数.设定设计寿命(DesignLife)均为2000次循环.3.3求解分析在ANSYSWorkbench有限元分析软件中.按照以上简化模型和参数的设置.对球阀密封座密封面的疲劳磨损失效分析进行求解.(1)在StressIntensitv中查看阀体的应力云图。

由应力云图可看出.最大应力值出现在阀体中腔与出口的交界面最顶端.与工程实际经验结论相符合。

因此该处的疲劳分析是正确的。

(2)在FatigueTool/Life中查看阀体最小寿命分布.得出最小寿命为100000次循环。

有限元模拟滑动摩擦磨损摘要磨损往往是影响产品寿命的一个主要因素。

因此磨损预测就成为工程的一个重要部分。

这篇论文介绍了用有限元软件ANSYS来模拟磨损的方法。

用线性磨损定律和欧拉解析积分提出了一个模型化的模拟程序。

然而,还要考虑保证模型的正确性和数学方法的收敛性。

分别用实验和有限元的方法分析了球形pin-on –disk系统在没有润滑条件下的接触问题,使用了Lim 和Ashby磨损图来区分磨损机理。

在给定几何尺寸和载荷的条件下,可以用有限元的方法模拟磨损,得到磨损率对滑动距离的对应关系。

有限元软件ANSYS非常适合解决接触问题和磨损模拟。

实际磨损率的分布范围在±40-60%的界限内会导致磨损模拟结果相当大的偏离。

因此这些结果必须在一个相对的值上进行估测,从而比较不同的设计。

关键词:磨损模拟;FEA;磨损试验;接触温度1.绪论摩擦副之间最可靠的摩擦学行为的知识可以通过做磨损实验来获得。

然而,当特别是设计改变时需要在日常的内部程序基础上进行迅速的估测。

已经进行了大量的研究工作来帮助设计者实现这一步。

已经证实一个给定系统滑动磨损的主要参数是接触载荷和相对滑动速度。

速度由机构运动来决定。

系统载荷怎么影响接触应力是很复杂的一个问题。

第一个分析两个弹性实体接触应力的人是赫兹。

他认为接触体是弹性的,接触部分为椭圆形,而且没有摩擦的。

这些假设被用在接触应力的计算中。

磨损发生在机械构件相互接触时。

一个重要的实际问题是在给定的时间里有多少的材料损失。

由于功能和加工误差等表面的形状是不同的。

而且会因为磨损和弹性变形而改变。

因此压力的分配就依赖于这些条件。

有限元的方法是一个通用的工具来解决应力应变的问题。

这篇论文使用有限元软件ANSYS5.0A分析了接触压力和磨损模拟。

2. 磨损模型磨损过程可以认为是动态的,由许多参数决定,这个过程的预测可以看作是一个初始值的问题。

从而磨损率就可以由一个总的方程来描述。

dh/ds=f( 载荷,速度,温度,材料参数,润滑,….)h为磨损深度(m),s为滑动距离(m)。

文献中可以查到很多磨损模型。

这些数学表达多种多样,从简单的经验式到复杂的依赖于物理概念和定义的方程[1]。

常常包括特定的参数和变量,只有在特定的情况下是正确的,在手册中是查不到的。

因此这些模型很少被用于实际中磨损的估测。

Lim和Ashby给出了钢板一个更广泛的在大范围载荷和速度下的磨损分类方法。

他们的工作建立在简化磨损方程并在很多pin-on-disk实验数据的基础上进行调整。

通过这个工作得到了一个磨损图,图1所示。

给出了磨损机理的轮廓和无量纲化磨损率Õ,作为无量纲化压力p和无量纲化速度v的作用结果,定义如下(1)V为磨损体积(m3),A为接触面积(m),r0为接触半径(m),F N为载荷,H为接触对中较软材料的硬度(P a),v为相对滑动速度(m/s)。

表一列出了Lim和Ashby使用的方程和参数。

图1所示磨损图中的温度的分析是假定一个简单的温度沿一维方向流动的基础上进行的。

更进一步的说就是迅速传播的温度对磨损起了一个很重要作用,热量分配系数α12=0.5,如果接触的温度达到7000C,就会发生严重的氧化磨损。

在这个温度一下,磨损与载荷成线性关系,不受速度影响。

最常用的模型是线性磨损方程Q=kp,磨损体积率与载荷成比例关系。

这个模型被认为是Archard的磨损定律,尽管它的基本形式首先由Holm发表。

这个模型是建立在实验观察基础上的,用公式表示(2)引入磨损率K使理论和实验的结果相吻合。

Holm把它作为一个常量,来表述耐磨原子的数量。

在Archard’s工作中,提出了微凸体相互作用导致磨损粒子产生的可能性[4]。

然而,那并不是唯一可能的解释。

Lim和Ashby通过计算认为分层和塑性磨损机理是主要的。

对于刚,他们建议用以下的值:然而,对于一个接触实际的K值需要通过实验的方法得到。

对于工程应用来说,相对于磨损体积,对磨损深度更感兴趣。

这里Archard想通过接触面积A[4]把方程(2)都分开,给出H为磨损深度(m),k为空间磨损率,p为接触压力。

磨损过程可以看作是个动态的过程,它的预测是个初始值的问题。

从而磨损模型可以通过一个不同的方程来表述,在线性的情况下,方程(2)可以用下面公式表示(3)3. 有限元磨损模拟程序3.1 有限元理论用有限元方法计算磨损的主要工作是计算接触应力。

工程结构被离散成许多单元,单元与单元之间用节点连接起来。

在有限元中,可以把单元中一些物理量(位移,温度等)通过多项式分段拟合来近似描述,通过结点位移来表示[5]。

可以同时使用不同的单元类型,复杂的载荷和边界条件。

在结构分析中,把自由的程度定义为节点位移。

把各个单元按原来的结构重新连接起来,形成整体的有限元方程[D]{μ}={F}D为结构刚度阵或总体刚度阵,{μ}为结构的节点位移列阵或变形矢量,{F}为结构节点的载荷列阵。

节点的应力通过变形得出。

商用有限元软件ANSYS可以处理几种材料和非线性问题,例如塑性,粘弹性,摩擦等[6]。

有限元磨损计算包括解决全面的接触问题,实际接触面积是未知的,所以分析为非线性。

在此情况下,使用了点对面单元。

有限元软件配备了多种工具,提高了非线性分析程序,但选择参数时要格外细心。

3.2 磨损模拟程序磨损模拟程序的流程图包括一系列的结构的解决步骤和额外的计算,如图2所示。

初始的参数用来定义模型的几何尺寸,载荷,约束和磨损模型参数以及单元和材料数据。

并开发了一些特殊的小程序生成FE模型和自动的定义载荷和约束。

每个几何和载荷的情况都要很好的离散化。

模型中采用较多的单元会得到更精确的结果,但是会增加计算时间和占用硬盘空间。

当得到了FEA迭代应力后,就可以确定接触区域。

然后可以确定每个接触单元的状态。

用接触单元的结点坐标确定接触区域。

根据接触区域节点应力来确定压力的分配。

用欧拉方法求磨损相对于时间的积分。

系统参数在磨损模拟的每一个载荷步中被假定为常数,根据下面所描述的磨损模型,在每个单元节点上对磨损深度产生影响。

(4)Δh j,n是在节点n,j上的磨损增量。

根据已知的应力分布,可以估计出节点的磨损增量Δh j,n(m)。

如果在一个磨损步中某个节点处的磨损增量过大,模拟的结果就可能变得不确定。

接触区域就可能出现间隙。

因此就根据以往的经验事先假定和引入了一个允许的最大磨损增量。

进行时间较短的模拟实验来调整这个值使它尽可能大。

最初的节点磨损增量经过一个连续的时间增量Δt(s)计算出来。

每个求解步j中的时间因数M j可以通过下式估测Δh in,j,max为节点磨损增量Δh in,j,n的最大值。

那个求解步j中实际的时间间隙被定为M jΔt。

然后模型的几何参数改变,根据方程(4)把节点移到新的位置。

这种方法,没有用连续的时间步长,提高了FEA计算速度。

在每个求解步后保存输出数据是很重要的。

这就要求如果分析由于某种原因中断时,快速数据回顾和保存前一个步中的数据。

3.3 FEA 结果确认也许确认FEA结果最可靠的方法是将它与已知的分析结果相对比。

ANSYS软件也配备了能量误差估计方法,建立在FEA结构分析结果是一个从一个单元到另一个单元连续的位移域[6]。

为了得到更满意的应力,单元节点的应力被平均。

节点应力误差矢量相应的被估测出来,作为单元和整个模型能量误差估计的基础。

当每一个单元能量误差都相等时,这个离散化的模型才是最有效的。

3.4 Sphere-on-plane FE模型Pin-on-disk结构如图3所示,用上面所示的FEA方法作了分析。

在这种情况下塑性变形和摩擦对压力的分配被看作是可以忽略的。

一个顶端为球形半径R=5mm的pin通过一个轴向均质的Sphere-on-plane FE模型来表达。

这个结构采用了两维实体结构单元PlANE42。

接触面采用二维点对面接触单元CONTACT48。

Pin和disk都被认为是弹性模量E=210GPa,泊松比µ=0.3的钢做成的。

两个负载为F N=21N和F N=50N。

接触区单元的X方向的尺寸根据载荷不同分别为25μm和32.5μm。

ANSYS接触刚度参数定为KN=5X107N/m。

为了检验模型的正确性,接触应力的分配分别通过FEA和赫兹公式进行了计算。

(图4所示)E*=E/2(1-µ2)为常态弹性模量。

这个模型中忽略了弹性变形和摩擦。

用FE和用Hertz 分别计算的结果相差不超过5%。

4.实验程序一个半径R=5mm 的pin在disk上滑动,压力分别为F N=21N和F N=50N。

disk和pin分别硬化到刚度分别为HV=4.6GPa和HV=3GPa。

Hertz计算的最大的接触应力被假定为在弹性范围内。

实验设备可以直线测量磨损深度和摩擦力矩(图5)。

实验中的滑动速度为v=25mm/s。

实验结果图6所示,做了两个载荷下的实验。

图6(C)所示的磨损率由图6所示两个实验的的平均磨损深度决定。

使用了如下方程体积磨损增量通过公式[7]计算i≥1是样品点的数量,Δs=0.15m为滑动距离增量。

Disk的硬度比pin的硬度大。

平均磨损率通过试验数据估测,滑动距离为s=3m和s=4.5m[图6(c)]。

当滑动距离分别为s=3m 和s=5m,这些值和偏差分别为在F=21N时K=(1.25±0.44)*10-13Pa-1和K=(2.26±1.44)*10-13Pa-1,在F=50N时K=(1.33±0.54)*10-13Pa-1和K=(2.01±1.21)*10-13Pa-1。

所测得的摩擦系数的平均值为f Fr=0.7±0.2。

通过Archard建议的方法分析了接触产生的温度[8]。

假定摩擦热流量q n(W/m2)没有流入接触体内部。

q n=f Fr pv。

P为接触区域的平均接触压力,计算时没有考虑系统变形通过一个圆形的热源加热,计算出了两个接触体的平均和最大温度。

没有考虑辐射和转化。

使用了下面的公式[9]接触温度由[8]计算无量纲参数Pe=0.5v=vr0/2a0为数。

计算所得温度没有超过6K[图6(d)].在载荷F=21N和F=50N时,实验速度和压力分别为v=0.2,…,1.6, p=0.007,…,0.27和v=0.3,…,2.0, p=0.009,…0.37。

在平均赫兹压力的基础上,计算相对于初始情况更高的无量纲压力。

认为磨损机理为分层或黏着磨损,图1,得到了线形磨损规律,公式(3)。

5.磨损模拟结果假定符合线性磨损定律,FEA磨损模拟结果可以用磨损率相对于磨损距离的关系来表示。

给定几何尺寸和载荷时,如果ks不变,磨损的深度不会改变。

5.1 Sphere-on-plane滑动接触用以上的模型进行FE磨损模拟,假定符合公式(3)的线性磨损定律。