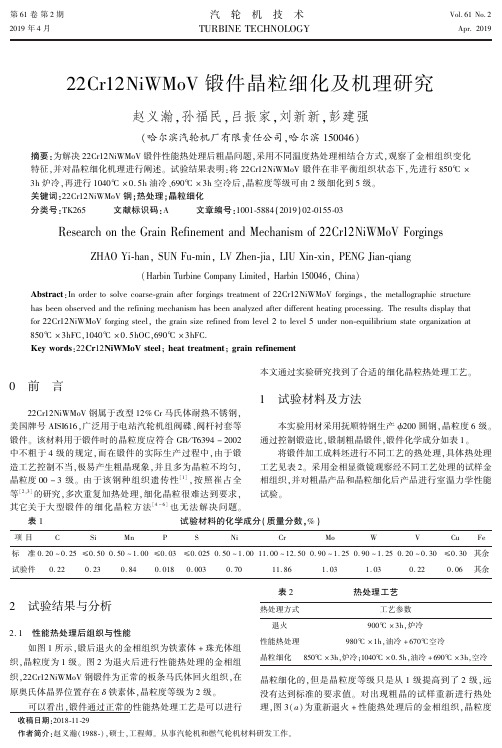

细晶粒盘螺生产工艺研究

- 格式:doc

- 大小:15.50 KB

- 文档页数:4

热轧非合金钢薄板的晶粒细化处理与力学性能研究引言:热轧非合金钢薄板在工业生产中具有广泛应用,因其优秀的力学性能和加工性能。

然而,晶粒细化处理对于改善热轧非合金钢薄板的力学性能具有重要作用。

本文旨在研究热轧非合金钢薄板晶粒细化处理的方法以及其对力学性能的影响。

一、热轧非合金钢薄板的晶粒细化处理方法1.1 晶粒细化的原理晶粒细化是通过改变热轧非合金钢薄板的组织结构来实现的。

晶粒细化处理的主要原理是通过控制热处理温度、变形温度和变形速度等工艺参数,使晶粒尺寸显著减小,从而提高材料的力学性能。

1.2 常用的晶粒细化处理方法(1)热变形和冷变形法:通过控制热轧和冷轧过程中的变形温度、变形速度和变形量,可以有效地细化晶粒尺寸。

(2)退火处理:采用不同的退火工艺参数,如退火温度、保温时间和冷却速率等,可以在晶界内产生再结晶过程,从而实现晶粒细化。

(3)织构控制法:通过控制热轧过程中的轧制方向和轧制工艺参数,如轧制温度和轧制应变等,可以有效地控制热轧非合金钢薄板的晶粒细化过程。

二、晶粒细化处理对热轧非合金钢薄板力学性能的影响2.1 强度性能的提高晶粒细化处理可以提高热轧非合金钢薄板的强度性能。

较小的晶粒尺寸会导致晶界强化效应的增强,因为晶界是材料中最弱的部分,其对应力的传递能力较差。

晶界强化效应可以有效地抵抗位错的运动,从而提高材料的抗拉强度和屈服强度。

2.2 塑性性能的改善晶粒细化处理可以显著改善热轧非合金钢薄板的塑性性能。

较小的晶粒尺寸会增加晶界数量,从而增大晶界面积,使位错在晶界处集聚,从而增加了材料的延展性和可塑性。

此外,晶粒细化还可以减少晶体内的析出物数量,改善材料的加工硬化行为,提高材料的塑性。

2.3 断裂韧性的提高晶粒细化处理还可以提高热轧非合金钢薄板的断裂韧性。

细小的晶粒尺寸可以使裂纹扩展路径受到限制,从而增加了材料的抗裂纹延展性。

此外,晶粒细化还可以减少晶界上的孔洞数量,提高材料的密度,从而改善材料的抗脆性能。

钢铁材料晶粒细化技术研究车辆工程技术221理论研究1 前言钢铁材料利用历史悠久,冶炼生产工艺发展比较成熟,钢铁是地球上含量丰富的金属资源,也是传统材料中最具代表性的。

钢铁材料相比于其他金属材料具有强韧性,便于生产加工,其生产成本较低。

我国工业的发展需要利用大量钢铁资源,并且钢铁制备及利用也是一个国家工业化水平的表现。

随着工业的不断发展进步,先进制造业的发展对机械制造用钢的性能提出了更高的要求,这意味着我们要不断创新提高钢铁材料的冶炼技术,提高钢铁材料的性能。

大量试验数据表明,提高钢材的强度可以减轻产品的自重,例如,在建筑用钢中,提高钢的强度可以节约钢材和建筑空间的利用率,桥梁用钢中,提高钢的强度可以减轻桥的重量并提高桥梁承载能力。

细化晶粒来提高钢铁材料强韧性是现今最有效,应用最广泛的方式。

2 晶粒细化技术2.1 晶粒尺寸对钢材强度影响原理研究表明,钢材的强度与基体的晶粒尺寸有较大关系,由Hall-Petch公式可知,晶粒越细,其屈服强度越大晶粒尺寸在一定范围内减小,可以增加材料塑性。

金属的塑性变形主要由位错运动引起的,因此强化金属的主要途径是阻碍位错运动。

晶界是两个晶粒的过渡部分,它的能量比晶内能量高,原子扩散速度快,而且晶界的缺陷比晶内缺陷要多,它还对位错运动有阻碍作用,是金属中的强化部位。

细化晶粒的是实质增加单位体积内晶粒的数目,也就是增加晶界面积,金属的晶粒越细,晶界面积越大,对位错的阻碍作用越强。

在晶粒中,还存在亚晶界,亚晶界同晶界一样可以阻碍位错运动,对金属有强化作用。

因此细化晶粒技术就是从怎么增加晶界面积和减小晶粒大小角度深入。

在国内外,对细晶研究不断深入,细晶技术不断发展创新,日本采用细晶技术多为低温大变形,通过控制温度,使工件在大过冷条件下轧制,这个方式在细晶过程中难以控制温度,对轧机要求高;韩国低温变形,采用应变诱导相变或动态诱导相变机制,在加工过程中,相变时的温度难以控制,热处理变形难以按照预想实施,有一定的误差。

超细晶粒高碳钢的制备与组织性能研究

1.超细晶粒高碳钢的制备方法

超细晶粒高碳钢的制备方法有很多种,常见的方法包括热处理和机械加工。

热处理方法主要包括等温退火和热变形等方法。

等温退火能够通过控制退火温度和时间来获得细小的晶粒。

热变形方法包括等温正火、等温淬火等,通过热压缩和热拉伸等加工工艺使材料晶粒尺寸减小。

机械加工方法包括冷拔、冷轧和剧烈塑性变形等,通过大变形量的机械加工使材料晶粒尺寸显著减小。

2.超细晶粒高碳钢的组织性能

超细晶粒高碳钢的组织性能主要体现在以下几个方面。

首先,超细晶粒结构使得材料具有更高的强度和硬度。

晶界活动对强化和硬化起着重要作用。

其次,超细晶粒高碳钢具有更好的韧性和抗冲击性能。

细小的晶粒能够限制晶界扩展和位错运动,从而提高材料的韧性。

此外,超细晶粒结构还可以改善材料的耐腐蚀性能。

3.超细晶粒高碳钢的应用前景

超细晶粒高碳钢具有广泛的应用前景。

首先,其优异的机械性能使其成为理想的结构材料,可以广泛用于航空航天、汽车制造和机械制造等领域。

其次,超细晶粒高碳钢的耐磨性能优越,适用于制造高速切削工具和模具等。

此外,超细晶粒高碳钢在原油开采和海洋工程等恶劣环境下具有良好的耐腐蚀性能,因此还具有广阔的市场前景。

总之,超细晶粒高碳钢的制备方法和组织性能研究对于材料科学和工程领域具有重要意义。

随着技术的不断发展,超细晶粒高碳钢的制备方法将不断优化,其在各个领域的应用前景也将更加广阔。

螺纹钢常被用来制作钢筋混凝土构件,在具体的使用过程中必须符合相关的施工标准,即机械的强度、变形性能和焊接性能都要达到要求。

盘螺属于螺纹钢的一种,是采取高速线材轧机而轧制成的盘卷形状的成品。

HRB400类型的盘螺螺纹钢与HRB500类型的直条螺纹钢在性能上要求相同。

但是,盘螺螺纹钢与直条螺纹钢对比,具有自身的工艺特点:采取大量经过轧制变形、轧后控冷的方式来控制其性能,不需要通过钒的沉淀来对其性能进行加强。

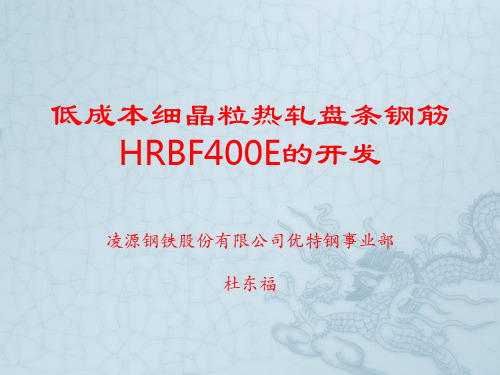

近两年来,对于10mm型号为HRB400E的盘螺的屈服强度降低的现象时有发生。

本文研究通过不增加合金成本的情况下,采取对现存的轧制、控冷等工艺来实现提高10mm盘螺屈服强度目标。

1现状及成因分析1.1成分及性能分析钢材的性能很大程度上由组成成分决定。

型号为HRB400E的柳钢的盘螺成为包括:占比为0.23%的ω(C)、占比为0.35%的ω(Si)、占比为1.45%的ω(Mn)、占比为0.48%的ω(Ce)、配比为的m(P)与 m(S)的比例。

本次研究对最近生产的Φ10 mm的型号为HRB400E 的盘螺力学性能与成分组成及控制情况进行分析,发现该盘螺的组成成分的主要元素都趋于稳定,而且都在可控制的范围内。

对于一些不符合标准的元素,则出现了波动的情况,而其中的Mn、Si以及碳之间的含量和整体控制的范围比较靠近,P与S元素的含量则低于整体控制的平均值。

然而,在盘螺的实际生产过程中,这些成分的屈服强度平均值的设计为445MPa,抗拉的强度为658 MPa,其数值完全达到国家的标准,并且还有部分剩余量。

所以,盘螺的设计组成成分的数值是合理的。

1.2试样拉伸情况及金相的组织对盘螺性能不合标准的试样进行拉伸,发现试样的搭接点与非搭接点都出现了屈服拐点不明显的情况。

经过资料查找发现盘螺进行吐丝动作后会持续一段冷却的时间,而且冷却的速度比较快,其相变的整个过程会有一种名叫贝氏体的组织生成。

当这种贝氏体的组织含量比较高的情况下,盘螺的屈服现象就不会很明显。

高速线材细晶钢轧制工艺的生产实践摘要:介绍了龙钢公司轧钢厂高线细晶钢的轧制实践及其工艺控制等的生产经验。

关键词:细晶钢;生产经验1、引言:为了进一步降低生产成本,节约能源,使钢材的综合性能大幅度提高,我们在高线采用细化晶粒轧制工艺,实施微合金轧制,降低了铁合金成本,全面实现细晶螺纹钢生产。

龙钢公司轧钢厂高线车间成立于2011年,年设计产量为100万t,产品规格为光面盘条:?6.516mm;带肋钢筋盘条:?610mm;主要钢种:碳素结构钢、优质碳素结构钢、低合金钢、焊条钢、冷镦钢、弹簧钢。

2、细晶钢主要轧制流程2.1轧机工艺布局:高速线材轧机共全线共42架组成(双线),粗轧机组共8架(?550×6+?450×2)、中轧机组6架(?450×4+?350×2),粗、中轧机全部为闭口轧机,粗轧(一)4架为平/立交替布置、粗轧(二)4架和中轧机组6架为全水平辊轧机。

预精轧机组8架(双线,每线4架)为二辊悬臂式(?285×4×2),平立交替布置。

精轧机组20架(双线,每线10架),二辊悬臂式,45°顶交布置。

10机架集体传动、悬臂式碳化钨辊环。

2.2轧制工艺流程:连铸坯由辊道热送进加热炉,加热至工艺要求温度,出炉进入轧线粗轧机组,从中轧后导槽分双线轧出,经1#、2#飞剪切去轧件头尾部后入预精轧机组,经预水冷装置冷却后,由侧活套导入精轧机组。

轧件在精轧机组实现无扭微张力轧制,由辊道传送至风冷线进行吹风冷却,实现金相组织的转变,从而获得具有良好的金相组织和所需要的均匀一致的机械性能的产品。

(收集装置打包)3、制定目标通过降低钢坯合金含量降低原料成本,在原料成本改变后,通过采取工艺手段,达到降低合金保证产量性能,目前我们根据我厂的工艺和设备情况,主要针对钒含量进行了调整,目标识钒含量降低0.15%,成份优化见下:表14.2、对设备的改造:4.2.1风机改造:轧钢厂辊道式标准型风冷运输机设有每线各7台大风量风机,每台风机的最大风量为150000m3/h,辊道为交流变频调速传动。

金属材料的晶粒细化技术在金属材料的制备和加工中,晶粒尺寸的控制和细化是一个重要的课题。

晶粒细化技术可以提高金属材料的物理力学性能,例如提高强度、韧性和疲劳寿命等。

本文将介绍一些常见的金属材料晶粒细化技术,并讨论其原理和应用。

一、冶金学方法1. 变形加工变形加工是一种常见的晶粒细化技术。

通过施加高强度的塑性变形,可以导致金属材料中的晶粒细化。

常用的变形加工方法包括冷拔、冷轧、冷挤压等。

这些加工过程中,晶粒会发生变形和再结晶,从而使得晶粒尺寸显著减小。

2. 淬火和回火淬火和回火是常见的热处理方法,也可以用于晶粒细化。

在淬火过程中,通过快速冷却使金属材料快速凝固,从而形成细小的晶粒。

回火过程中,通过加热使金属材料再次均匀热处理,从而进一步减小晶粒尺寸。

二、机械加工方法1. 喷丸喷丸是一种常用的机械加工方法,可以显著减小金属材料的晶粒尺寸。

喷丸过程中,利用高速喷射的磨料颗粒对金属表面进行冲击,从而使其表面晶粒发生塑性变形和细化。

喷丸方法可以在金属材料的表面形成一层细小的晶粒。

2. 球磨法和搅拌摩擦焊球磨法和搅拌摩擦焊也是常见的机械加工方法,可以用于晶粒细化。

球磨法通过将金属材料置于球磨罐中,并加入适量的磨石,在高速旋转的球磨罐中进行处理,从而减小晶粒尺寸。

搅拌摩擦焊通过搅拌产生的高温和剪切力对金属材料进行加工,细化晶粒。

三、化学方法1. 溶液处理通过溶液处理可以实现金属材料的晶粒细化。

常用的方法包括溶液热处理和溶液析出。

在溶液热处理中,通过调节溶液中的成分和温度,可以促使晶粒尺寸的减小。

溶液析出是指在溶液中通过添加适当的物质,引起溶液中的晶体生长停止和晶界移动,从而细化晶粒。

2. 稀土和微合金化稀土元素和微合金化是一种常见的化学方法,可以用于晶粒细化。

添加稀土元素或微合金元素可以有效地抑制晶粒的长大,从而获得细小的晶粒。

这是因为稀土元素和微合金元素在晶界上引起异常的高能散射,阻碍晶粒的生长。

结论金属材料的晶粒细化技术对于提高材料的性能和功能至关重要。

细晶粒螺纹钢筋生产的研究与应用王建均;彭方明;罗清明;李峨永;林世文;罗新生【摘要】四川德胜集团钒钛有限公司在现有轧钢生产线上进行了细晶粒螺纹钢筋生产的研究与应用,使螺纹钢筋组织性能满足了GB 1499.2-2007中“其金相组织主要是铁素体加珠光体,不得有影响使用性能的其他组织”的规定,其螺纹钢筋产品基圆上没有闭合的回火马氏体组织.生产工艺更加灵活,通控轧控冷工艺实现了微合金化生产细晶粒螺纹钢筋,大大降低了生产成本.【期刊名称】《四川冶金》【年(卷),期】2016(038)005【总页数】6页(P28-33)【关键词】细晶粒螺纹钢筋;控轧控冷;微合金化【作者】王建均;彭方明;罗清明;李峨永;林世文;罗新生【作者单位】四川德胜集团钒钛有限公司,四川乐山 614900;四川德胜集团钒钛有限公司,四川乐山 614900;四川德胜集团钒钛有限公司,四川乐山 614900;四川德胜集团钒钛有限公司,四川乐山 614900;四川德胜集团钒钛有限公司,四川乐山614900;四川德胜集团钒钛有限公司,四川乐山 614900【正文语种】中文【中图分类】TG335.6+4四川德胜集团钒钛有限公司原来生产HRB400及HRB500主要采用精轧后穿水工艺,生产出的螺纹钢筋金相组织基圆上有回火马氏体组织。

为了能够提高产品竞争力,树立企业品牌,四川德胜集团钒钛有限公司与山东省冶金设计院股份有限公司共同研发出细晶粒螺纹钢筋的生产技术并成功应用于轧钢厂二轧车间,通过控轧控冷新技术实现微合金化生产螺纹钢筋,以生产出符合GB 1499.2-2007的产品,同时达到降低生产成本的目的。

细晶粒螺纹钢筋生产采用控轧控冷技术,其技术核心在于使产品晶粒细化和强化。

轧制工艺采取低温开轧、粗中轧常规轧制、精轧温度控制在未再结晶区,充分利用形变诱导铁素体相变和形变强化,提高铁素体的形核率。

在精轧后采用快速水冷以控制相变并抑制铁素体的长大,从而获得细小的铁素体晶粒,使产品得到所期望的微观组织和力学性能。

细晶粒盘螺生产工艺研究

作者:于朋彬

来源:《中国科技博览》2014年第35期

[摘要]本课题来源于日照高速线材生产线生产细晶粒抗震钢筋,主要是根据日钢高速线材生产线现有设备,通过改造穿水装置,实现两相区轧制,利用形变诱导铁素体相变机理获得细晶粒组织。

提高产品强度和韧性指标。

实现取消钒合金的加入,并逐步将硅锰降低,提高产品焊接性能。

最终达到批量生产并稳定各项经济指标。

[关键词]细晶粒;高速线材;相变

中图分类号:TG14214 文献标识码:A 文章编号:1009-914X(2014)35-0030-01

1、前言

新一代钢铁材料是国家重大基础研究项目主要研究钢铁组织的超纯净化、超均质化和晶粒的超细化为主要目标,以节省资源、降低成本和可回收利用为研究的基本原则。

近年未,社会的进步对钢铁材料的性能提出了更高的要求,晶粒超细化成为这一研究领域的热点[1]。

2、工艺技术的实施

本技术的实施是考虑大工业生产条件,且留有重充足的实施与余地,即在最不利的条件下,目标值也要确保达到。

1、以普碳钢成分生产的细晶粒钢的组织为铁素体+珠光体,铁素体晶粒尺寸为不超过

10μm。

铁素体体积分数大约为80%-85%,珠光体体积百分数较低。

以利于韧性和焊接性能的提高。

2、细晶粒钢中珠光体的形态发生了变化,珠光体中的渗碳体由常规的片层状变为趋近于短棒状或近似呈颗粒状的形态,以求裂纹在晶粒内扩展时可以能够吸收更高的能量,有利于钢的韧性的提高。

3、随着细晶粒钢铁素体晶粒的细化,晶粒内位错的塞积量降低,钢的屈服强度得以提高。

以Q235为原料,根据DIFT理论利用低温轧制,和穿水工艺可以直接生产HRB400级棒材。

4、通过穿水冷却实现控制和控冷可以实现20MnSi钢坯,通过由添加微量Nb(0.01~0.02%)达到生产HRB500;再在其基础上,取消Nb元素,实现稳定的HRB500的目标。

3、工艺方案

3.1 化学成分

细晶钢工艺制定中,应该从分注意到各种合金对工艺方案的制定,和对成品性能的影响。

所以在本项目中,我们应当控制钢中化学成分如下所示:

3.1.1 低碳、高锰、低碳当量

为了保证良好的焊接性,碳当量控制w(Ceq)≤0.40%(Ceq=C+1/6Mn)。

锰在钢中部分与铁互溶,形成固溶体(铁素体或奥氏体),部分和铁、碳化合形成渗碳体,能够强化铁素体和细化珠光体。

同时,由于锰和硫具有较大的亲和力,能促使钢中的硫形成熔点比FeS高的MnS,避免FeS在晶界析出,降低热脆性,提高热加工性能。

3.1.2 微合金化

资料研究表明,在控轧微合金钢中,Nb的细化晶粒和析出强化作用最为突出,每添加0.01%的w(Nb),可提高钢的强度30~50MPa,加Nb是最为经济有效的手段,所以,确定V或Nb含量为:0.015%~0.030%[1]。

3.1.3 降低硫、磷含量

对于绝大多数钢来说,S、P都是有害元素,[P]主要影响钢的塑性,[S]主要影响钢的冲击韧性和韧-脆转换温度。

现代钢铁材料的发展趋势是尽量降低钢中的硫含量及控制硫化物夹杂。

在实际生产中尽量降低[S],[P]含量。

3.2 工艺控制要点和关键技术

细晶钢工艺TMCP(ThermoMechanicalControlProcess)的特征是:轧前急冷,850-900℃下低终轧度,采用大应变终轧。

而如果要获得低碳钢的超细晶钢(Ultrafine-GraintedSteel),简称为UFG钢是标志着近代轧制水平的程度。

其主要是通过细晶(不大于5μm)强化手段实行钢材性能的强韧化处理,即必须采用DIFT工艺才是有效的。

采用TMCP工艺,只能生产出不小于8-11μm级别的产品。

概括生产细晶钢的关键:

1)制造增大相变动力的条件——(采用750-850℃的低温轧制)。

2)制造抑制晶粒长大必须克服境界迁移阻力——(强大而有效地轧后冷却设备)

3)增大形核几率——(大的轧制速度)

必须指出:获得细晶钢的工艺条件中轧后快速冷却的冷却强度必须控制,以不获得马氏体组织为限。

其关键技术:

1)获得细晶粒的方法

2)控制轧制与控制冷却

塑性变形条件对奥氏体形态演变行为与机理;微量元素化合物对奥氏体演变过程和低温轧制对第二相形态影响的作用机理研究。

膜态沸腾条件下热轧件表面及其温度对冷却界面的汽态膜形态影响机理和破坏条件分析;轧件在线强制冷却设备的利用。

4 试验结果

4.1 力学性能

试生产的Ф8mm~Ф10mm HRB400 细晶粒钢筋的力学性能见表1。

表1 试制钢筋力学性能

Table1 Mechanical properties of test rebar

4.2 显微组织

日钢试生产的Ф8mm~Ф10mm 400MPa 细晶粒盘螺组织见图1、2、3、4及表2。

图1 图2

图3 图4

表2 试制钢筋的组织

Table2 Microstructure of test rebar

5、结论

1)Ae3~Ar3温度区域轧制属于奥氏体未再结晶区轧制工艺,是利用形变诱导铁素体相变原理。

细晶盘螺综合性能较好,屈服强度440MPa以上,抗拉强度615MPa以上,伸长率27%以上,冷弯性能良好。

2)在轧制设备能力允许的条件下,以750℃~850℃最为适宜。

在这个温度区间,更能有利于晶粒细化,进而带来常温组织下材料机械性能的显著提高,尤其是降低韧脆转变温度效果明显。

3)采用细晶钢生产工艺,可以采用20MnSi原料,不加或者少加微合金生产500MPa级螺纹钢筋。

参考文献

[1] 王倩,杨忠民,吴庆辉.低碳钢先共析铁素体和形变诱导铁素体的相变机制、组织和性能[J].特殊钢,2008,29(4).。