螺纹滚压工艺原理分析及方法改进

- 格式:pdf

- 大小:188.88 KB

- 文档页数:3

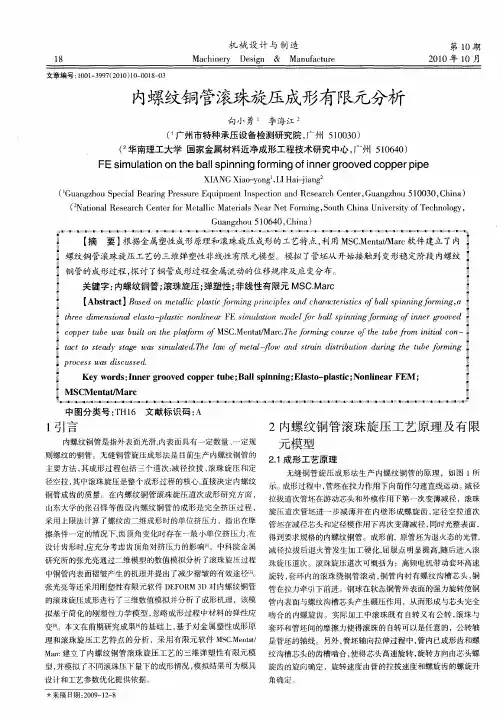

螺栓圆角滚压工艺分析及数控圆角滚压机研制务IlI5似螺栓圆角滚压工艺分析及数控圆角滚压机研制TheanalysisofprocessesandthedevelopmentofNCmachineforrollingroundsofbolts陈家兑.刘勇,田丰果.王自勤CHENJia-dui,LIUYong,TIANFeng-guo,WANGZi.qin(贵州大学,贵阳550003)摘要:分析了影0向螺栓圆角滚压的主要工艺参数.在此基础上,提出了螺栓圆角滚压的合理工艺过程和要求,研制了数控螺栓圆角滚压机.该设备采用了数控,伺服驱动,变频调速和触摸屏人机交互等技术,实现了螺栓圆角滚压工艺过程的自动控制.实际生产检验表明,该设备具有工艺参数控制精度高,生产效率高,适应性好,运行平稳,操作维护简单,环境友好等特点,适合于各种规格的高强度螺栓的单件试验及大批量生产.关键词:螺栓;滚压;数控中国分类号:TH162文献标识码:A文章编号:1009-0134(2011)6(下)-0072-04 Doi:10.3969/J.issn.1009-0134.2011.6(下).240引言随着航空,航天,高速列车,高级乘用车等行业的蓬勃发展,各领域对高强度螺栓的要求越来越高.螺栓头下圆角处是应力集中点,是发生疲劳断裂的危险截面之一.对螺栓头下圆角部位采取冷滚压工艺,是大幅度地提高螺栓的疲劳强度的重要手段u.目前,国内对螺栓头下圆角滚压多采用钻床加装辅助工装,手工操作.使得生产中存在工艺参数不确定,不稳定,产品一致性差,工人劳动强度大等缺点.对于大飞机等重大项目, 对高温合金,钛合金等特种螺栓提出的技术要求就更高,上述加工方式很难实现.因此,研究螺栓圆角滚压工艺,研制与高强度螺栓圆角滚压大批量生产模式相适应的高性能专用生产装备,解决企业在高强度螺栓生产中的技术及装备瓶颈,具有重要意义.1螺栓圆角滚压工艺及影响因素分析1.1螺栓圆角滚压原理对螺栓圆角的冷滚压是利用金属材料冷变形加工硬化的特性,通过滚压工具对圆角部位的回转滚压,使其表层材料在压应力作用下产生塑性变形,使表层晶粒组织致密,减小表面粗糙度,纤维保持连续流畅的状态,同时产生冷作硬化现象, 在表面产生有利的残余压应力,从而提高螺栓的抗疲劳强度和可靠性.1.2螺栓圆角变形要求高强度螺栓的头下圆角经滚压后的变形量需要严格控制.如图l所示,为螺栓头下圆角滚压变形示意图,为了满足提高疲劳强度的要求,相关标准中,对螺栓头下圆角的滚压变形量有严格规定,如图l中:A,B,C等.圆角滚压的基本要求是确保滚压深度尺寸B,又保证圆角两侧与螺栓杆部,端部过渡光滑.图1螺栓头下圆角滚压变形示意图图2滚压夹具图收稿日期:2011-02-14基盒项目:贵州省科技重大专项(20086025)作者简介:陈家兑(1979一),男,讲师,硕士,研究方向为制造技术,CAE技术. 【72】第33卷第5期2011-6(下)l匐化1.3影响圆角滚压尺寸的主要参数分析螺栓圆角的塑性变形受螺栓材料的性能,滚压前圆角几何尺寸及其公差,热处理情况等多因素的影响.通过大量试验研究表明,在工艺参数中影响圆角变形量的主要参数是滚压力,滚压转速及滚压时间'.1)滚压力:滚压力是螺栓圆角产生塑性变形的直接原因,也是影响产品加工质量的主要参数.滚压力加载过大,导致变形量过大,滚压变形量控制参数A,B,C可能超差;滚压力加载太小,圆角变形量过小,达不到提高螺栓疲劳强度的预期效果.滚压力在圆角滚压过程中是一个动态的变化过程,受到螺栓本身的材料性能,圆角几何尺寸及其公差和变形程度,加载方式及其稳定性等因素的影响.此外,滚压过程还是一个包含了塑性变形,弹性变形的复杂变形过程.因此,滚压力的控制极为重要并有一定难度.2)滚压转速:对于不同的材料性能,热处理,直径尺寸和圆角尺寸的螺栓,在不同的滚压力作用下有不同的变形速度要求.因此,滚压转速必须根据螺栓的材料性能,热处理,直径尺寸,圆角尺寸,滚压力以及加工效率进行合理选择.滚压转速过快,材料变形不充分,变形反弹大,达不到变形量要求;反之,加工效率低下.3)滚压时间:滚压时间是影响滚压变形量,表面质量的一个重要参数.滚压时间过长,效率低下,滚压部位可能出现起皮,表面质量反而下降;而滚压时间过小,变形量不足,表面质量低.为此,为了保证圆角滚压的塑性变形量,批量生产时滚压质量的稳定,必须合理控制滚压时间. 2数控圆角滚压机研制2.1数控圆角滚压机工作原理经过研究分析以及与相关企业进行充分研讨,研制出了适应高强度螺栓大批量,现代化生产的专用数控生产装备.数控圆角滚压机由主机,滚压夹具和控制系统组成,如图2,3,4所示.工作时,变频电机驱动主轴做回转运动,并可根据加工螺栓的材料性能,热处理,直径尺寸,圆角尺寸,滚压力以及合理的加工效率等因素所需的变形速度要求通过人机交互界面调整转速;伺服电机通过传动系统驱动滚压夹具上升,当螺栓头部与主轴相连的压头接触时,在摩擦力的作用下, 主轴带动螺栓做回转运动.同时,夹具上的滚轮也在摩擦力的作用下,由螺栓带动绕其轴线的回转运动;当压力检测系统检测到滚压力达到设定的参数时,控制系统进入恒压保持阶段.此时,螺栓圆角在滚轮的滚压作用下变形,滚压时间到达后,伺服电机反转,滚压夹具回到初始位置,完成一个螺母收口工作循环.图3结构示意图图4设备照片2.2滚压力加载过程分析经过对圆角滚压过程和特点的试验,研究,变形量尺寸精度控制要求,圆角滚压后螺栓抗疲劳强度试验和大量生产,试验结果分析,结合生第33卷第5期2011—6(下)【73】l造訇化产要求,数控圆角滚压机应具有滚压力控制精度高,响应速度快,生产过程效率高,产品精度高和一致性好等特点.工作循环主要应包括装卸,快进,工进1,工进2,保压及快退等过程.滚压夹具在这五个过程中的位移线图如图5所示.位移图5滚压夹具位移线图t6时间图6人机交互界面工作循环中:装卸过程(0_.-t):设备进给系统处于停止状态,进行工件的装卸;快进过程(t):装卸位置的存在使滚压夹具有较大的空行程,这一过程中工件应尽可能快速接近压头,提高生产效率;工进1过程(t2_-t3):此时,工件离压头距离较小,滚压夹具上升速度迅速减小,实现平稳加载; 工进2过程(t—lt4):当滚压力接近设定目标值时,夹具从工进1速度切换到一个更低的速度进行加载,以利精确控制滚压力;保压过程(t4._-t):滚压力达到设定值时,为了使材料充分变形,有效控制回弹量,保证圆角滚压变形量精度,表面质量,系统进入恒压滚压阶段.快退过程(t—t):夹具以最快速度退回到装卸位置,提高加工效率;上述工作过程中,滚压转速和滚压力是实现圆角滚压的关键;保压过程,是保证圆角变形尺寸精度及大批量生产产品尺寸,抗疲劳强度一致[741第33卷第5期2011-6(下)性的关键;快进,快退与工进,保压之间进行大速度比的运动转换是实现大批量高效生产的关键.2.3数控圆角滚压机主要特点2.3.1位置控制精度高在位置控制技术方面,螺母收口机采用数控技术进行位置控制,通过绝对位置控制模式,实现了运动部件快速而准确的坐标位置精确控制.执行件的脉冲当量为6=lOtxm/pulse的高精度控制. 2.3.2滚压力的精确控制设备在滚压夹具与传动系统中串联了合适的弹性补偿系统以及压力传感器.无弹性补偿系统串联时,系统刚度过大.由于不可避免的零件尺寸误差,变形过程中的尺寸变化,设备运动误差及振动等将造成压力波动过大.弹性补偿系统的引入,降低了滚压力对夹具位移,螺栓变形尺寸,设备振动,运动及运转误差和位置控制精度等因素的敏感性,同时起到缓冲作用,为力的精确控制奠定了基础.通过压力传感器实现滚压力的实时测量与监控,两者共同作用实现了滚压力的精确控制,误差控制在设定值的3%之内.2.3.3生产效率高由于采用伺服驱动,各运动过程的速度均可在相当大的范围调整,适应了大速度比运动速度转换,使快进,快退等过程得以高速完成,节约了时间,且过程转换平稳,生产效率大幅度提高, 满足了高效生产要求.2.3.4滚压速度可控可调主轴采用无级变频调速驱动,可根据加工螺栓的材料性能,热处理,直径尺寸,圆角尺寸,滚压力以及加工效率等因素需要的变形速度要求进行调整,调速方便,可靠,实现不同的滚压转速控制.2.3.5设备适应性好通过更换滚压夹具及调整,能适应各种不同规格的螺栓圆角滚压加工.滚压夹具的三组滚轮, 具有自动定心功能,调整方便.2.3.6具有配方功能和日记功能产品质量追踪,配方生产是许多重要零件质量保证的重要措施,也是必不可少的环节.设备利用高端触摸屏实现了产品生产工艺的配方功能及日记功能.配方功能实现了相同规格产品的工艺参数的一致性,从而保证了不同批次产品的质,l匐化量与一致性,减少人为因素,提高了工作效率.日记功能实现了每件产品的生产情况记录,对生产日期,生产者,批号,工艺参数的动态记录,为产品质量追踪,质量保证提供了数字资料.2.3_7操作监控界面友好,使用,维护方便数控螺母收口机采用触摸屏及少量按钮开关组成人机交互系统,为用户提供了友好的操作,监控界面,工艺参数,设备运行参数均通过屏幕直接数字输入,操作简便,直观.同时,通过触摸屏可以在线实时监控加工过程及设备运行情况, 快速发现产品缺陷和设备故障.设备使用,维护方便.部分操作界面如图6所示.3应用效果数控圆角研制成功后,进行了大量针对性试验,试验结果表明,设备性能良好.其中,对圆角滚压起关键作用的滚压力,滚压速度及滚压时间控制精度均达到较高水平.滚压力控制误差3% 范围内,较好的控制了滚压转速,精确控制了滚压时间.设备运行平稳,基本无噪声,设备运行参数可以在相当大的范围调整,适应不同产品加工要求.目前,设备已交付国内多家企业使用,对几十种上百万件不同规格不同材料的高强度螺栓进行了批量加工,产品合格率近100%,设备运行稳定,提高了产品质量及稳定性,为企业提高了生产效率,创造了良好的经济效益.4结论通过对高强度螺栓圆角滚压工艺的试验,分析,找出了影响圆角滚压的主要因素.根据工艺研究结果,研制了满足螺栓圆角滚压大批量,现代化生产的专用数控生产装备.该设备采用了数控,伺服驱动,变频调速,触摸屏人机交互等技术,具有滚压力控制精度高且稳定,生产效率高,适应性好,运行平稳,操作维护简单,环境友好等特点.实际应用表明,数控圆角滚压机运行良好,产品质量稳定,适合于各种规格的高强度螺栓的单件试验及大批量生产.参考文献:[1]管其明,王自勤,余述凡.高强度螺栓圆角冲击滚压技术[J】.航空制造工程,1998(3).【2】余述凡,王自勤,刘凤章.高强度螺栓圆角冷挤机【J】.航空制造工程,1997(5).[3]余述凡,王自勤,刘凤章.高强度螺栓圆角冷挤压工艺研究[J】.新工艺新技术,1996(3).[4]王勉,王自勤.Tc16螺栓头下圆角滚压工艺参数与疲劳强度研究[J].贵州工业大学(自然科学版),2008(5).【5】日本三菱公司.GTDesigner2版本2画面设计手册【z】. 2n06{置I{{妇岛●.{缸{妇{缸{{}{{{缸矗'{蠡'{缸{缸【上接第60页】较大,给机器的测量误差失真度也大.在我们使用YAMAHAYVL881I和YAMAHAYV1l2Ⅲ多年过程中,贴片机的测量误差允许量留得宽松,由于宽松的冗余度给予机器,在工作中较少发生高的抛料,产品贴装通过率较高.贴装器件在迥流的过程中利用焊锡膏具有一定的收缩拉动能力的特性,只要版图设计和工艺适当,在翅流过程中一般不会发生较大的偏差.机器的冗余度虽然给贴装工艺带来了一定的操作难度,但是贴装略微产生的偏移可以在翅流中解决,因此对整体生产工艺来讲还是合算的.生产实践告诉我们由于抛料的次数减少提高了机器的贴装速度,也提高了效率.因此只要在贴装和翅流工艺允许的范围内采用设定宽松合适的误差测量失真度的办法,通过对工艺参数进行适当的更改来实现.而且完全能够达到产品质量的要求.6结论贴片机既然是机器必然有它的局限性,何况新型器件还在不断地涌现,针对不同的客户要求,针对不同规格的贴装器件,必然会出现不相匹配的地方.如何结合本企业的工艺实际和产品特殊性,进行综合的考虑合理的避开贴片机的不足之处,就能更好的发挥机器的特长.参考文献:【l】YAMAHA…一YVL88II/YVL11211I.系统手册,YAMAHA MOTORCO,LTD.【2】顾霭云,王豫明,谢德康.表面贴装(SMT)通用工艺.2003: 85—89.[3]刘利吉,董恩辉.中国电子制造及SMT发展形势报告.2010第33卷第5期2011—6(下)1751。

直接滚轧直螺纹连接技术工艺一、结构原理直接滚轧直螺纹钢筋连接接头是将钢筋连接端头采用专用滚轧设备和工艺,通过滚丝轮直接将端头滚轧成直螺纹,并用相应的连接套筒将两根待接钢筋连接成一体的钢筋接头。

根据冷作硬化的原理,滚轧变形后的钢筋端头可比钢筋母材抗拉面积增加2.5%,抗拉强度可提高6%~8%,从而可使滚轧直螺纹接头部位的强度大于钢筋母材的实测极限强度。

这种接头的优点:设备投资少、螺纹加工简单、接头强度高、连接速度快、生产效率高、现场施工方便、适应性强等。

不足之处:螺纹加工精度差,滚丝轮磨损快寿命短,对钢筋直径公差适应能力差,钢筋直径为正公差滚轧加工时,钢筋端部易产生扭转变形。

另外,钢筋母材的纵横肋经滚轧后,易出现两层皮现象,有可能影响螺纹的强度与寿命。

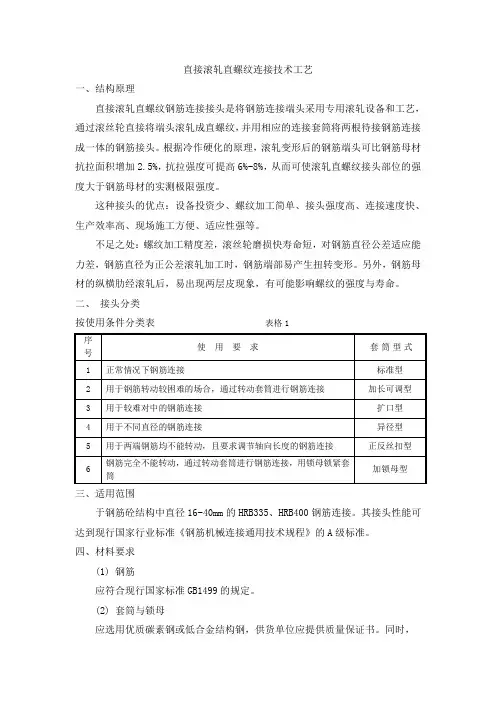

二、接头分类按使用条件分类表表格1三、适用范围于钢筋砼结构中直径16~40mm的HRB335、HRB400钢筋连接。

其接头性能可达到现行国家行业标准《钢筋机械连接通用技术规程》的A级标准。

四、材料要求(1) 钢筋应符合现行国家标准GB1499的规定。

(2) 套筒与锁母应选用优质碳素钢或低合金结构钢,供货单位应提供质量保证书。

同时,应该符合国家标准GB699、GB1591及国家行业标准的相应规定。

五、技术性能(1) 直接滚轧直螺纹钢筋接头的技术性能应满足性能等级中的A级标准,即:接头抗拉强度达到或超过母材抗拉强度标准值,并具有高延性及反复拉压性能。

其性能指标见表2。

直接滚轧直螺纹钢筋接头性能检验指标表表2表中: f0mst —接头的抗拉强度实测值;ftk--钢筋的抗拉强度标准值;E0.7,E0.9—接头在0.7、0.9倍钢筋屈服强度标准值下的割线模量;E0s —钢筋弹性模量实测值;εu--受拉接头试件极限应变; u —接头单向拉伸的残余变形;E1, E20—接头在第1、20次加载至0.9倍钢筋屈服强度标准值时的割线模量;u4,u8,u20—接头反复拉压4、8、20次后的残余变形。

滚压式直螺纹连接施工原理及其与其它连接方式的比较3.1直螺纹连接施工原理及主要技术性能指标滚压式直螺纹接头是利用轧制设备直接在两根同规格、同直径的钢筋端部轧制出螺纹,然后用一个与之相应规格的套筒(内含螺纹),将两根钢筋的丝口分别拧入套筒,用扳手旋紧。

钢筋无须切割、墩粗,该法加工工效比墩粗式接头高,且加工设备少(仅1台,重约300㎏,耗电4KW),适宜于在施工现场加工。

滚压式直螺纹接头根据静力单向拉伸及高应力和大变形条件下反复拉压性能,分为两个等级,即SA级和A级。

SA级接头抗拉强度超过钢筋母材实际抗拉强度或达到钢筋抗拉强度标准值的1.1倍,并具有高延性及反复拉压性能;A级接头抗拉强度达到或超过钢筋母材抗拉强度标准值,并具有高延性及反复拉压性能。

由于套筒母材的强度一般高于钢筋原材料强度,通过现场随机取样试验,接头抗拉强度均超过母材抗拉强度标准值,并具有高延性及反复拉压性能(接头性能检验指标如表2所示),其连接后的接头强度在一般情况下均远高于设计要求。

而且,不同直径(仅限相差一个等级)的钢筋可以采用大小套筒连接,适用范围极广。

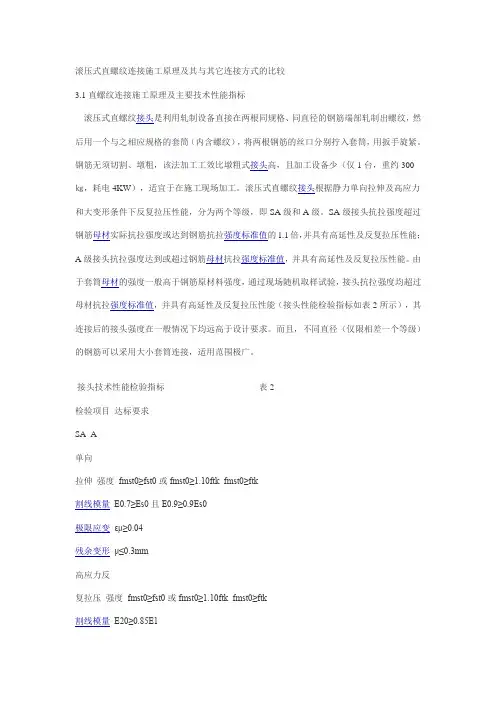

接头技术性能检验指标表2检验项目达标要求SA A单向拉伸强度fmst0≥fst0或fmst0≥1.10ftk fmst0≥ftk割线模量E0.7≥Es0且E0.9≥0.9Es0极限应变εμ≥0.04残余变形μ≤0.3mm高应力反复拉压强度fmst0≥fst0或fmst0≥1.10ftk fmst0≥ftk割线模量E20≥0.85E1残余变形μ20≤0.3mm大变形反复拉压强度fms t0≥fst0或fmst0≥1.10ftk fmst0≥ftk残余变形μ4≤0.3mm且μ8≤0.6mm3.2与其它钢筋连接方式的比较3.2.1绑扎搭接连接:仅限于细钢筋和不重要部位的施工,特点是施工简单,不需特殊技工。

但要耗用大量钢材,接头的传力效果差,且《混凝土结构设计规范》(GBJ 10—89)明确规定:直径大于22mm的粗钢筋不宜采用搭接连接。

螺纹滚压加工技术研究张美玲发布时间:2021-09-10T09:23:18.433Z 来源:《中国科技人才》2021年第17期作者:张美玲谢保光[导读] 目前,随着个性化的不断发展和市场需求的多样化,塑料成型与磨削加工的结合将取代大部分中小型零件的切削加工,将成为本世纪的发展趋势。

推动了制造业和加工业向着精密、低能耗、无污染的方向发展,已成为绿色制造的重要组成部分。

螺纹加工有多种加工方法,包括螺纹加工、螺纹铣削、滚压、攻丝、螺纹加工等。

螺纹铣削、攻丝等工艺方法是一种切削加工,效率不高,但对工人的技术要求很高,不利于大批量生产。

滚压工艺操作简单,生产率高,加工范围广。

本文对螺纹滚压加工技术进行了深入的研究。

沈阳飞机工业(集团)有限公司辽宁沈阳 110034摘要目前,随着个性化的不断发展和市场需求的多样化,塑料成型与磨削加工的结合将取代大部分中小型零件的切削加工,将成为本世纪的发展趋势。

推动了制造业和加工业向着精密、低能耗、无污染的方向发展,已成为绿色制造的重要组成部分。

螺纹加工有多种加工方法,包括螺纹加工、螺纹铣削、滚压、攻丝、螺纹加工等。

螺纹铣削、攻丝等工艺方法是一种切削加工,效率不高,但对工人的技术要求很高,不利于大批量生产。

滚压工艺操作简单,生产率高,加工范围广。

本文对螺纹滚压加工技术进行了深入的研究。

关键词螺纹滚压;加工技术;研究引言作为塑料成型的一种加工方法,越来越多的紧固件厂家采用螺纹滚压加工技术,本文介绍了螺纹滚压加工技术的原理、优点、影响因素、参数确定以及加工过程中的缺陷表现,为相应的工作人员提供参考。

一、螺纹滚压加工技术的原理工件毛坯的金属基体首先被滚轮的力压缩,发生塑性屈服,最后在工件毛坯上形成螺纹形状。

滚压通常在带有自动开合滚丝头的螺纹铣床、螺纹铣床或自动车床上进行,适用于大批量生产标准紧固件和其他螺纹接头的外螺纹。

滚压螺纹的外径通常在25mm以下,长度在100mm以下,螺纹精度可以达到最大。

滚螺纹原理

滚螺纹是一种常见的螺纹加工方法,其原理是利用滚压切削工具将工件上的毛坯材料逐渐挤压,形成螺纹形状。

具体工艺为:首先,将待加工的工件放置在滚轮和滚爬架之间。

滚轮上具有与所需螺纹相匹配的切削形状,而滚爬架用于定位和传递力量。

在加工过程中,滚爬架将工件固定在轴向和径向位置,以保持加工精度。

滚轮则进行径向的滚动运动,同时施加轴向力,将工件上的材料切削掉。

由于滚动的切削方式,滚螺纹加工相较于其他方法更加节省能源和提高加工效率。

在滚动过程中,滚轮上的切削形状逐渐切削出螺纹的形状,同时将工件的表面材料挤压到螺纹的深度。

这种挤压作用使得螺纹表面更加光滑,减少了表面的粗糙度。

滚螺纹加工具有许多优点。

首先,由于不需要切削液和冷却装置,所以滚螺纹加工可以节省成本。

其次,滚螺纹加工不会产生切屑,减少了清理工作和废料处理的负担。

此外,滚螺纹加工还具有高精度和高效率的特点。

总结来说,滚螺纹加工利用滚压切削工具逐渐切削工件的毛坯材料,形成螺纹形状。

它具有节能、高效、高精度等优点,是一种常用的螺纹加工方法。

1序言随着柴油机设计强化要求不断提高,柴油机连杆螺栓、主轴承紧固螺栓等关重螺栓的设计也在向着高强度、大直径和大螺距的方向发展,而滚压加工的螺纹由于其表面存在冷作压应力,零件纤维组织较切削的螺纹更加致密,其承载能力较切削加工的螺纹更高,因此关重螺栓螺纹一般都要求滚压加工。

而螺纹滚压过程中零件强度越高、延伸率越小,螺纹滚压难度越大,容易出现滚丝轮碎裂的现象,螺纹加工精度不易控制。

同时由于高强度螺栓滚压力较大,利用中心孔定位加工容易造成中心孔的损坏和顶尖的破损,因此通常采用支撑板定位的方法进行加工。

而滚压过程中随着螺纹逐渐成形,滚压部分外圆直径逐渐加大,大直径关重螺栓由于其自重较大,所以在滚压力不足以带动零件中心整体自动定心的情况下,就会出现零件中心与机床主轴不平行的情况,导致零件滚压过程出现上跳或螺纹乱扣、零件中径锥度较大的情况。

因此需要对大直径高强度螺纹滚压工艺技术进行研究,解决此类零件的加工问题。

2大直径高强度关重螺栓技术要求及滚压难点分析(1)大直径高强度关重螺栓技术要求柴油机关重螺栓主要指柴油机一些关键部位的联接螺栓,主要包括柴油机连杆螺栓、平衡重螺栓、活塞头螺栓等。

为满足不断发展的设计要求,此类零件的设计强度要求不断提高,强度等级普遍达到甚至超过12.9级,硬度达到42HRC。

螺纹要求热处理后滚压加工,同时螺纹规格、螺距不断增加,达到M78及以上,螺距也相应增加到4mm,导致螺纹滚压力增加,加工难度加大。

以某型柴油机主轴承紧固螺栓(见图1)为例,其技术要求如下:该零件材料为34CrNiMo6,热处理后抗拉强度Rm≥1100MPa,屈服强度Rp0.2≥940MPa,硬度在35~40HRC,机械性能要求很高,螺纹规格为M78×4-6g,螺纹牙底圆角半径要求在R0.5~R0.576mm,滚压力计算下来达到120t,加工难度较高,对滚丝轮、滚压设备和定位夹具要求很高。

(2)滚压难点分析滚丝轮是螺纹滚压工具,最适宜加工的硬度为28~32HRC,如果零件硬度超过35HRC后,滚丝轮磨损速度会大大增加,当强度过高时会出现滚丝轮崩刃或碎裂的现象。

外螺纹冷滚压精密成形工艺研究进展1. 研究背景和意义- 介绍外螺纹冷滚压精密成形技术的应用背景和意义2. 工艺原理和流程- 介绍外螺纹冷滚压精密成形的工艺原理和流程- 分析不同冷滚压工艺参数对成形质量的影响3. 典型加工工件与特点- 介绍外螺纹冷滚压精密成形技术在典型加工工件中的应用- 分析外螺纹冷滚压精密成形的特点和优势4. 工艺控制和优化方法- 介绍外螺纹冷滚压精密成形的工艺控制和优化方法- 分析控制参数的选择与优化对成形质量的影响5. 发展前景和展望- 总结外螺纹冷滚压精密成形的研究进展和应用现状- 展望外螺纹冷滚压精密成形技术的未来发展趋势和应用前景第一章研究背景和意义随着工业化的发展,对高精度、高性能零部件的需求越来越高,而外螺纹冷滚压精密成形技术正是一种快速、高效、高精度的制造方法。

外螺纹冷滚压精密成形可以用于生产各种高精度的安装和连接部件,如螺纹管件、孔型结构和多形状零件。

该技术经过多年的发展和完善,在工业生产中已经得到广泛应用。

外螺纹冷滚压精密成形技术的应用推广,有助于提高工件的质量和精度,降低生产成本和浪费,实现工业生产的智能化和数字化。

本章将详细介绍外螺纹冷滚压精密成形技术的研究背景和意义。

首先,介绍外螺纹冷滚压精密成形技术的基本原理和应用范围。

然后,分析外螺纹冷滚压精密成形技术的现状和发展趋势。

最后,总结外螺纹冷滚压精密成形技术在工业应用中的优势和作用。

二、外螺纹冷滚压精密成形工艺原理和流程外螺纹冷滚压精密成形是一种压制加工方法,该方法采用滚轮或螺纹滚轮在压制过程中绕着工件旋转,使得工件受到轴向和周向的同步力,并通过变形产生成型。

外螺纹冷滚压精密成形工艺的基本流程包括:工件准备、工艺参数的选择、装夹和定位、精密成形和质量检验等环节,其中每一个环节都关键影响着成形质量和成形效率。

1.1 工件准备外螺纹冷滚压精密成形工艺的第一步是工件的准备。

工件必须具有合适的材料和几何形状。

材料的性能是影响成形质量的重要因素之一,要求工件具有优异的韧性、延展性和抗疲劳性。

螺纹的滚压加工方法上一篇文章谈了一下螺纹的套丝/攻丝加工方式,本文来谈谈另外一种方式:滚压加工。

攻丝/套丝方式,需要把一部分金属切削掉才能形成螺纹,而滚压成型却不需要切削金属。

滚压主要用来加工外螺纹,内螺纹需要挤压丝锥冷挤来加工。

滚压方式是把金属挤走而形成螺纹的一种加工工艺。

滚压加工适合大批量标准件的生成。

与切削螺纹相比,滚压成型有一些特定的优势。

首先,来看一下,滚压加工是怎么工作的。

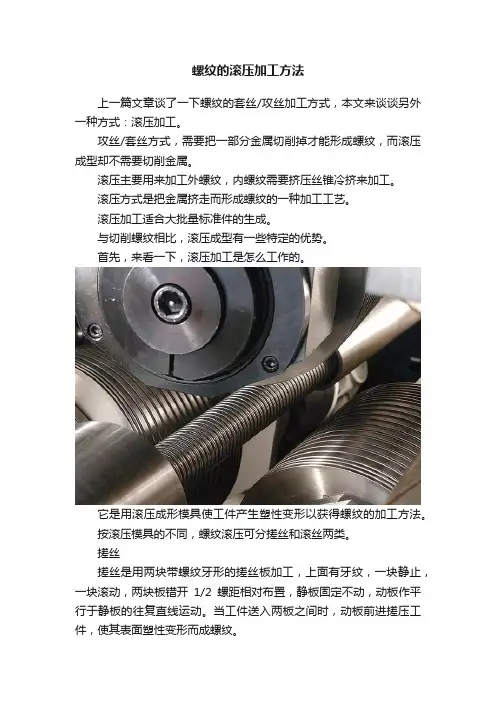

它是用滚压成形模具使工件产生塑性变形以获得螺纹的加工方法。

按滚压模具的不同,螺纹滚压可分搓丝和滚丝两类。

搓丝搓丝是用两块带螺纹牙形的搓丝板加工,上面有牙纹,一块静止,一块滚动,两块板错开1/2螺距相对布置,静板固定不动,动板作平行于静板的往复直线运动。

当工件送入两板之间时,动板前进搓压工件,使其表面塑性变形而成螺纹。

搓丝板要具有极高的硬度、耐磨性、足够的强度、一定的冲击力、抗疲劳性要强。

这是搓丝的图片。

滚丝滚丝有径向滚丝﹑切向滚丝和滚压头滚丝3种。

径向滚丝由2个(或3个)带螺纹牙形的滚丝轮安装在互相平行的轴上,工件放在两轮之间的支承上,两轮同向等速旋转,其中一轮还作径向进给运动。

工件在滚丝轮带动下旋转,表面受径向挤压形成螺纹。

就是下图这个样子。

切向滚丝又称行星式滚丝,滚压工具由1个旋转的中央滚丝轮和3块固定的弧形丝板组成。

滚丝时,工件可以连续送进,故生产率比搓丝和径向滚丝高。

工作时,如下面这张图。

滚压头滚丝是在自动车床上进行,一般用于加工工件上的短螺纹。

滚压头中有3~4个均布于工件外周的滚丝轮。

滚丝时,工件旋转,滚压头轴向进给,将工件滚压出螺纹。

如下图所示。

挤压丝锥加工内螺纹上面说了滚压方式加工外螺纹,而内螺纹的加工方式是使用挤压丝锥。

用挤压丝锥挤出的螺纹表面光洁度高,螺纹的金属纤维不断裂,并在表面形成一层冷硬层,可提高螺纹的强度和耐磨性。

它从根本上解决了攻丝的排屑困难问题,因无屑,更有利于螺纹的装配。

在电子,塑料行业应用广泛。

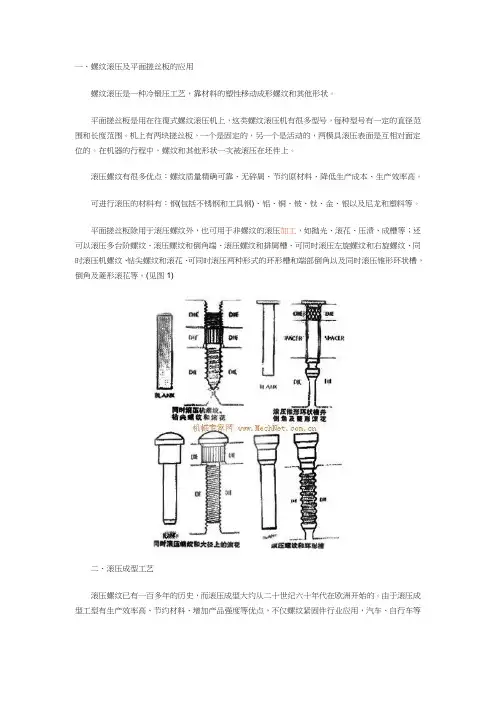

一、螺纹滚压及平面搓丝板的应用螺纹滚压是一种冷锻压工艺,靠材料的塑性移动成形螺纹和其他形状。

平面搓丝板是用在往復式螺纹滚压机上,这类螺纹滚压机有很多型号,每种型号有一定的直径范围和长度范围。

机上有两块搓丝板,一个是固定的,另一个是活动的,两模具滚压表面是互相对面定位的。

在机器的行程中,螺纹和其他形状一次被滚压在坯件上。

滚压螺纹有很多优点:螺纹质量精确可靠、无碎屑、节约原材料、降低生产成本、生产效率高。

可进行滚压的材料有:钢(包括不锈钢和工具钢)、铝、铜、铍、钛、金、银以及尼龙和塑料等。

平面搓丝板除用于滚压螺纹外,也可用于非螺纹的滚压加工,如抛光、滚花、压渍、成槽等;还可以滚压多台阶螺纹、滚压螺纹和倒角端、滚压螺纹和排屑槽、可同时滚压左旋螺纹和右旋螺纹、同时滚压机螺纹、钻尖螺纹和滚花、可同时滚压两种形式的环形槽和端部倒角以及同时滚压锥形环状槽,倒角及菱形滚花等。

(见图1)二、滚压成型工艺滚压螺纹已有一百多年的历史,而滚压成型大约从二十世纪六十年代在欧洲开始的。

由于滚压成型工型有生产效率高、节约材料、增加产品强度等优点,不仅螺纹紧固件行业应用,汽车、自行车等工业部门也采用滚压成型工艺加工形状复杂的零件。

随着技术的进步和生产的发展,滚压成型工艺越来越受到人们的关注。

1、滚压成型的特点滚压成型工艺主要是靠材料的塑性移动滚压加工成各种形状复杂的轴杆、阀门芯和特殊紧固件等产品。

滚压变形是线接触,连续逐步地进行,所需变形力较小,一个行程可生产一个或几个工件。

滚压成型工艺和切削、磨削工艺相比,它不仅生产效率高、节约材料,而且产品强度高、质量稳定(见图2)。

这种工艺特别适于加工的特长短难于切削的工件,尤其对年产上百万件大批量的产品,采用滚压成型工艺最为有利,经济效益也最为可观。

2、滚压成型的材料及设备滚压工艺是一种冷锻工艺,可进行滚压成型的材料很多,其中低碳钢是滚压成型普通采用的材料,有色金属更适合于滚压成型。

滚压成型件一般是通过冷镦机镦锻出毛坯件,再经过螺纹滚压机滚压加工而成的。

数控车管螺纹滚压加工方法我折腾了好久数控车管螺纹滚压加工方法,总算找到点门道。

一开始的时候,我真的就是瞎摸索。

就知道个大概方向,然后就开始一通乱试。

我先把数控车床的基本参数按照以前加工普通螺纹的那种感觉去设置,什么螺距呀,转速之类的。

结果可想而知,那加工出来的螺纹简直不能看,尺寸偏差大得很。

后来呀,我就仔细研究了那个滚压刀具。

我发现这刀具就像是个很精密的小齿轮一样。

如果刀具没安装好,就像齿轮卡不准齿似的。

刚开始我老是把滚压刀具装得有点偏,在滚压的时候就感觉它不是在均匀地给压力,加工出来的螺纹表面特别粗糙。

我这才意识到,安装滚压刀具得对上机床的中心轴,就像给一扇门装合页,得装正了门才能正常开关是一个道理。

说到转速,这个也很关键。

我试了好多次不同的转速。

转速快的时候呀,机器就像个急性子的人干活,整得螺纹有些地方都变形了。

转速慢的时候呢,效率又很低。

最后我慢慢摸索出来一个合适的转速范围。

这就跟开车似的,速度太快不安全,速度太慢又耽误事儿。

再讲讲加工顺序。

我之前没规划好加工顺序的时候,也出现过不少问题。

比如说,该预加工的没做好就直接滚压。

就如同盖房子,地基没打好就往上砌墙,肯定容易出问题。

正确的顺序应该是先对管件进行必要的粗加工,确保管件的外径尺寸均匀,然后再进行滚压加工。

还有那个进给量,这个也是经过了我反复的试验。

如果进给量太大,就像人吃饭的时候一口咽下去太多东西似的,很容易卡住,滚压刀具就会出现卡顿,加工出来的螺纹纹路就乱了。

如果进给量太小,虽然加工出来比较精细,但是太费时间了。

这个合适的进给量得根据管件的材料,滚压刀具的大小等因素综合考虑,没有个特别固定的标准,我现在也还在继续摸索更准确的数值。

滚压加工前,管件表面的清洁也很重要。

有次我没清理干净就加工,就像在有沙子的纸上写字一样,滚压过程中那些脏东西就会把滚压刀具或者管件表面划伤。

现在我每次加工前,都会很认真地检查滚压刀具的状况,看看有没有磨损或者损坏的地方。

毕业设计说明书题目:41/2英寸管螺纹滚压装置的设计、仿真及受力分析学号:姓名:班级:专业:机械设计制造及其自动化指导教师:学院:机械工程学院答辩日期:摘要根据主要零件的工艺要求,编制主要零件加工工艺规程,并通过计算确定了各工序的基本余量及各工序尺寸及公差;针对41/2管螺纹的滚压变形问题(管螺纹壁厚较薄,而直径又较大),通过改变结构增加滚压头的数量,并需要借助于UG,DEFORM 计算机软件,建立三维模型,并进行仿真分析,从而解决了在力作用下薄壁管变形、裂开的问题;同时还设计了半自动夹紧退料机构,大大提高了加工效率,有助于大批量生产。

关键词:结构设计;滚压变形;仿真分析AbstractAccording to the process requirements of the main parts , the main parts process planning was worked out, and by calculating the basic allowance of each process and the dimensions and tolerances of each processes was determined; Against the problem of 41/2 pipe thread cadding(Pipe thread thinner, while the diameter larger), the structure that increase quantity of the rolling head was changed, it was needed the help of the UG, DEFORM computer software to create three-dimensional model, and to conduct simulation analysis, so as the problem of thin-walled tube deformation and split under the force was solved ;Also a semi-automatic clamping and RMA institutions was designed, the processing efficiency was improved, high-volume production was helped.Key words: Structural design; rolling deformation; simulation analysis目录摘要 (I)ABSTRACT (II)目录 (III)第1章绪论 (1)1.1设计的背景和意义 (1)1.2设计的内容和思路 (2)1.3解决的主要问题 (2)第2章总体设计方案 (3)2.1装置介绍 (3)2.2工作原理 (5)2.3闭锁结构设计与分析 (6)2.4拨盘结构设计与分析 (8)2.5调整盘结构设计与分析 (10)2.6滑动盘结构设计与分析 (11)2.7主体结构设计 (13)第3章零件的工艺设计 (14)3.1零件的功用及工艺分析 (14)3.2工艺规程的设计 (15)3.3加工设备与工艺装备选择 (18)第4章运动机构的仿真与分析 (18)总结 (23)参考文献 (24)致谢 (26)第1章绪论螺纹原理的应用可追溯到公元前 220年希腊学者阿基米德创造的螺旋提水工具。

滚轧螺纹连接施工工艺【滚轧螺纹连接施工工艺】一、引言其实啊,在咱们现代建筑和工程领域里,有一种非常重要的连接工艺,那就是滚轧螺纹连接施工工艺。

这一工艺在保证结构牢固、稳定方面发挥着巨大的作用。

接下来,就让咱们一起深入了解一下这个神奇的工艺吧!二、滚轧螺纹连接施工工艺的历史1. 起源与发展其实啊,滚轧螺纹连接施工工艺可不是凭空出现的。

它的起源可以追溯到上世纪。

在那个时候,建筑和工程行业对于连接部件的牢固性和稳定性有了更高的要求。

于是,聪明的工程师们就开始研究和探索新的连接方式,滚轧螺纹连接就这样应运而生了。

2. 重要的里程碑说白了就是,在它的发展过程中,有几个关键的里程碑。

比如说,某一项技术的突破,让滚轧螺纹的精度更高了;或者是某一种新材料的应用,让其强度和耐久性大大增强。

这些里程碑式的事件,推动着滚轧螺纹连接施工工艺不断完善和进步。

就拿咱们身边常见的高楼大厦来说,如果没有滚轧螺纹连接工艺的不断发展,那些高耸入云的建筑可能就没那么稳固啦。

三、滚轧螺纹连接施工工艺的制作过程1. 原材料准备首先呢,得准备好合适的钢材作为原材料。

这就好比做饭得先有新鲜的食材一样,钢材的质量可是直接影响到最终螺纹连接的品质哦。

2. 滚轧成型接下来就是关键的滚轧步骤啦。

通过专门的滚轧设备,将钢材进行滚轧,形成螺纹。

这就像是用擀面杖把面团擀成面条的形状,只不过这个过程更加精细和复杂。

3. 后续处理滚轧完成后,还需要进行一些后续的处理,比如去除毛刺、进行防锈处理等。

这就像是给做好的面条撒上一些面粉,防止它们粘连在一起,同时也让它们更美观、更耐用。

比如说,一辆汽车的制造过程中,很多零部件的连接就是通过滚轧螺纹来实现的,这样才能保证汽车在高速行驶和各种复杂路况下的安全性。

四、滚轧螺纹连接施工工艺的特点1. 高强度连接滚轧螺纹连接能够提供非常高的连接强度。

说白了就是,它能让连接的部位像一个整体一样牢固,不容易松动和断裂。

举个例子,就像咱们用榫卯结构搭建的家具,非常稳固,滚轧螺纹连接就有着类似的效果。

一、滚压工艺概述滚压是一种常见的金属加工工艺,利用滚轮对金属进行挤压变形,以达到改变其形状和尺寸的目的。

滚压工艺被广泛应用于钢铁、有色金属、合金等材料的加工中,可以制作出各种形状的产品,如轴承、轴承座、齿轮等。

二、滚压工艺的原理1. 滚压是通过对金属材料进行挤压变形,使其产生塑性变形,从而改变其形状和尺寸。

滚压过程中,金属材料受到的应变是沿着滚轮的接触线方向,并且在压力的作用下,金属材料会产生塑性变形,使其产生变形。

2. 滚压工艺中,滚轮的轮廓和尺寸对产品的形状和尺寸有重要的影响。

通过选择合适的滚轮轮廓和尺寸,可以实现对金属材料的预期变形,满足产品的要求。

3. 滚压工艺中的压力、温度和速度等参数的控制也对产品的质量和性能有着重要作用。

适当的参数控制可以确保产品的均匀性和一致性。

三、滚压工艺的优点1. 与其他加工工艺相比,滚压工艺可以提高金属材料的密实度和强度,改善其物理和化学性能,使产品具有更好的耐磨、耐腐蚀性能。

2. 滚压工艺可以实现对金属材料的高效加工,提高生产效率,降低生产成本。

3. 滚压工艺可以实现对产品的精密加工,提高产品的形状和尺寸精度,使其具有更好的使用性能。

四、滚压工艺中的常见问题及解决方法1. 滚压产生的金属材料变形不均匀。

解决方法:通过优化滚轮的轮廓和尺寸,以及合理控制压力和温度等参数,可以实现金属材料的均匀变形。

2. 滚压产生的金属材料表面粗糙度较高。

解决方法:选择合适的润滑剂,以及适当控制滚轮的速度和温度,可以改善金属材料的表面质量。

3. 滚压产生的残余应力较大。

解决方法:通过适当的热处理,可以减小金属材料的残余应力,并提高产品的使用性能。

五、滚压工艺的应用滚压工艺被广泛应用于各种行业,如汽车、航空航天、机械制造等,可以实现对各种金属材料的精密加工和成形,生产出各种类型的产品,如轴承、轴承座、齿轮、螺纹等。

随着科技的不断进步和人们对产品品质要求的提高,滚压工艺在未来的发展中将面临以下几个趋势:1. 滚压工艺将越来越注重产品的精密化和高效化,以满足消费者对产品品质和性能的不断提高的要求。

钢筋滚压直螺纹连接施工工艺钢筋滚压直螺纹连接施工工艺提要:螺纹经滚压后材质发生硬化,强度约提高6%~8%,使螺纹对母材的削弱大为减少,其抗拉强度是母材实际抗拉强度的97%~100%于钢筋滚压直螺纹连接施工工艺1钢筋滚压直螺纹连接工艺流程2操作工艺⑴钢筋滚压直螺纹连接钢筋滚压直螺纹连接,是采用专门的滚压机床对钢筋端部进行滚压,螺纹一次成型。

钢筋通过滚压螺纹,螺纹底部的材料没有被切削掉,而是被挤出来,加大了原有的直径。

螺纹经滚压后材质发生硬化,强度约提高6%~8%,使螺纹对母材的削弱大为减少,其抗拉强度是母材实际抗拉强度的97%~100%,强度性能十分稳定。

1)加工要求钢筋示意图见下图:L mФ丝头钢筋m-丝头大径;t-螺距;Ф-钢筋直径;L-螺纹长度钢筋同径连接的加工要求,见表1:表1代号A20R-jA22R-jA25R-jA28R-jA32R-jA36R-jA40R-j Ф(mm)20222528323640m********3L(mm)30323538424650钢筋同径连接左右旋加工要求,见表2:表2代号Ф(mm)m*tm*tL(mm)**334**336**339**342**346**350**354钢筋滚压螺纹加工的基本尺寸,见表3:表3代号Ф20Ф22Ф25Ф28Ф32Ф36Ф40大径中径小径2)套筒质量要求:①连接套表面无裂纹,螺牙饱满,无其他缺陷。

②牙型规检查合格,用直螺纹塞规检查其尺寸精度。

③各种型号和规格的连接套外表面,必须有明显的钢筋级别及规格标记。

若连接套为异径的则应在两端分别作出相应的钢筋级别和直径。

④连接套两端头的孔必须用塑料盖封上,以保持内部洁净。

⑤、标准型套筒的几何尺寸:(单位:mm)序号规格螺纹直径×螺距套筒外径套筒长度116m16×22545218m18×22850320m20×23055422m22×23360525m25×628m28×732m32×836m36×35490940m40×364100公差+,-+,-(详见重庆市工程建设标准:DB50/5027-2004《钢筋剥肋滚轧直螺纹连接技术规程》)⑥、标准型套筒的几何尺寸:钢筋直径16~1820~2225283236~40拧紧力矩(N/m)1002002502803203503)直螺纹量规技术要求牙型规、螺纹卡和直螺纹塞规,采用工具钢T9(GB1298-86)制成,其化学成分和硬度见表4。

浅谈螺纹滚压加工技术作者:张秀梅来源:《中国新技术新产品》2012年第12期摘要:进入21世纪,随着市场需求个性化与多样化的不断发展,塑性成形取代大部分中小零件的切削加工将成为下世纪初的发展趋势。

作为塑性成形的一种加工方式,螺纹滚压加工已被越来越多的紧固件生产厂采用,本文就螺纹滚压原理,适用范围,优点,影响因数及参数确定,加工中的故障表现及产生原因进行粗略阐述。

关键词:螺纹滚压;塑性;材料流动性中图分类号:TH706 文献标识码:A当前,随着市场需求个性化与多样化的不断发展,塑性成形与磨削加工相结合,取代大部分中小零件的切削加工将成为本世纪的发展趋势,螺纹滚压成形技术将推进制造加工业向精密、精确、少能耗、无污染方向发展,并成为绿色制造的重要组成部分。

1 螺纹滚压原理工件毛坯的金属矩阵最初通过滚丝轮的作用力而压缩,从而进行塑性屈服,最终在工件毛坯中形成螺纹形状。

螺纹滚压一般在滚丝机,搓丝机或在附装自动开合螺纹滚压头的自动车床上进行﹐适用于大批量生产标准紧固件和其它螺纹联接件的外螺纹。

滚压螺纹的外径一般不超过 25毫米﹐长度不大于100毫米﹐螺纹精度可达。

滚压一般不能加工内螺纹﹐但对材质较软的工件可用无槽挤压丝锥冷挤内螺纹(最大直径可达30毫米左右)﹐工作原理与攻丝类似。

冷挤内螺纹时所需扭距约比攻丝大1倍,加工精度和表面质量比攻丝略高。

适用材料较广,几乎所有的钢材,铝,铜及其他轻金属合金都可以,主要取决于该材料的塑性和抗拉强度及硬度,这三者之间密切相关,一般而言,如果硬度和强度越高那么延伸率就越差,反之亦然,也就是说最适合滚压的材料很难切削。

螺纹滚压依赖于基材的塑性-即基材的变形能力,以便永久地将滚轮的形状压在工件的坯件中。

被切削材料良好的塑性通常会导致形成胶质切屑,并在刀具上形成积屑瘤。

例如铸铁没有合适的流动特性,因此不适合进行螺纹滚压加工。

2 螺纹滚压的优点假定工件材质满足滚压的屈服和流动要求,滚压加工出来的螺纹与其它生产方法相比,物理特性得到提高,表面粗糙度小于车削、铣削和磨削滚压后的螺纹表面因冷作硬化而能提高强度和硬度母材的压缩导致因金属矩阵的压缩而引起工件硬化,它会在螺纹中产生疲劳阻力。

浅谈螺纹滚压加工工艺一、引言螺纹加工有车螺纹、铣螺纹、滚压螺纹、攻丝、套螺纹等各种工艺方法。

车螺纹、攻丝、套丝等工艺方法是一种切削加工工艺,效率不高,但对操作者的技能要求却很高,不利于大批量生产。

而螺纹滚压加工的工序操作简单、生产率高、加工范围广。

螺纹的滚压加工是一种无切屑的压力加工,由于具有很多优点,一些中小零件的机械切削加工逐渐被滚压加工所取代,成为机械加工中的一种发展趋势。

滚压螺纹的应用推进了制造业向精密精确、少能耗、无污染方向的发展,并成为绿色制造的重要组成部分。

二、螺纹滚压加工的特点螺纹滚压加工是一种较先进的无切屑冷挤压工艺,滚压螺纹的金属纤维是连续的,而切削螺纹的金属纤维是断开的,因而滚压螺纹具有如下优点:加工螺纹的牙形饱满,螺纹表面质量较好,表面粗糙度值较低;滚压后的螺纹表面因冷作硬化而能提高强度和硬度,特别是牙底表面硬度有很大提高;由于螺纹表面存在压应力提高了螺纹的疲劳强度;加工效率比切削螺纹提高几倍至几十倍,易于实现自动化;滚压螺纹是无屑加工,可节省原材料;可加工无法用切削方法加工的细长螺杆。

正是由于滚压螺纹具有以上优点,因此螺纹滚压加工得到广泛应用。

三、螺纹滚压加工原理其工作原理是:使用两个带有螺纹的滚丝轮来挤压被加工的工件,使被加工的零件外圆表面产生塑性变形,金属材料主要沿径向向外流动,因为材料流动时要受到滚丝轮牙形的约束,所以形成所要加工螺纹(其中一轮作径向进给运动)。

四、螺纹滚压加工坯料尺寸及结构的确定毛坯直径的经验计算公式为d=D-(0.66~0.7)P,D为螺纹大径,实际工作中通常先按公差上限加工,经过调试后,再最终确定毛坯的最终直径。

如果毛坯直径过大,会使滚压后的螺纹大于大径或中径尺寸,在螺纹大径上形成挤裂现象,而且还会使滚轮架、滚轮和支撑部分承受超负荷的滚压力。

如果毛坯直径过小,会形成不完全滚压状态,加工毛坯不能完全进入滚丝轮,结果造成螺纹牙不完整,也不能同时满足被加工螺纹大径和中径的加工尺寸要求。