气缸的螺栓连接有限元应力分析

- 格式:pdf

- 大小:454.22 KB

- 文档页数:3

气缸盖螺栓密封圈密封性有限元分析与试验研究李利平【摘要】运用有限元理论与ABAQUS分析计算软件,建立某乘用车发动机气缸盖螺栓密封圈与缸体装配体的有限元计算模型,计算密封圈在装配状态下的最大接触压力和Von Mises应力,并采用静态面压试验进行验证。

结果表明,该密封圈满足密封性与强度设计要求,具有足够的安全裕度;仿真分析结果与试验结果吻合较好,验证了有限元分析方法的合理性。

分析密封圈与缸体的摩擦因数与密封介质压力对密封性能的影响。

结果表明,密封圈与缸体的摩擦因数对密封性能影响较小;接触面上的最大接触压力随着密封介质压力的增大而增大,密封性能随之增强。

%Based on finite element theory and ABAQUS software,a finite element discrete model of seal ring-cylinder assembly for a passenger car engine cylinder head bolts was built.The contact pressure and Von Mises of seal ring were calculated and the calculated results were compared with static surface pressure test results.The results show that the seal ring meets the conditions of sealing performance and strength design,which has enough safety margin of sealing perform-ance.The simulation results agree well with the test results,which prove that the finite element simulation model is cor-rect.Some factors influencing sealing properties were analyzed,such as friction coefficient between seal ring and cylinder as well as media pressure.The results indicate that the friction coefficient has a little influence on sealing performance. The maximum contact pressure in the sealing surface is increased with the increase of media pressure,and the sealing per-formance is improved significantly.【期刊名称】《润滑与密封》【年(卷),期】2014(000)009【总页数】4页(P87-90)【关键词】气缸盖;密封圈;密封性;静态面压试验【作者】李利平【作者单位】华南理工大学广州学院广东广州510288【正文语种】中文【中图分类】TH136橡胶密封圈结构简单,制造方便,尺寸与弹性稳定性高,在机械密封结构中广泛应用。

1.分析过程1.1.理论分析1.2.简化过程如果将Pro/E中的3D造型直接导入Abaqus中进展计算,如此会出现裂纹缝隙无法修补,给后期的有限元分析过程造成不必要的麻烦,因此,在Abaqs中进展计算之前,对原来的零件模型进展一些简化和修整.A.法兰局部不是分析研究的重点,因此将其简化掉;B.经计算,M24×3的螺纹的升角很小,在度,因此可以假设螺旋升角为0;C.忽略螺栓和螺母的圆角等细节;1.3.Abaqus中建模查阅机械设计手册,得到牙型如如下图所示,在Abaqus中按照如下图所示创建出3D模型,如图11所示.同样的方式,我们建立螺母的3D模型nut,如图12所示.图11图12建立材料属性并将其赋予模型.在Abaqus的Property模块中,选择Material->Manager->Create,创建一个名为Bolt&Nut的新材料,首先设置其弹性系数.在Mechanical->Elastic中设置其杨氏模量为193000Mpa,设置其泊松比为0.3,如图14所示.建立截面.点击Section->Manager->Creat,建立Solid,Homogeneous的各向同性的截面,选择材料为Bolt&Nut,如图15所示.将截面属性赋予模型.选择Assign->Section,选择Bolt模型,然后将刚刚建立的截面属性赋予它.如图13所示.同样,给螺母nut赋予截面属性.图13图14图15然后,我们对建立的3D模型进展装配,在Abaqus中的Assembly模块中,我们同时调入两个模型,然后使用Constraint->Coaxial命令和Translate和Instance命令对模型进展移动,最终的装配结果如图16所示.第四步,对模型进展网格划分.进入Abaqus中的Mesh模块,然后选择Bolt零件,使用按边布种的方式对其进展布种,布种结果如图17所示.在菜单Mesh->Control中进展如图18所示的设置使用自由网格划分,其余设置使用默认.在菜单Mesh->Element type中选用如图19所示的设置.按下Mesh图标,对工件进展网格划分,最终的结果如图110所示.同样的方式对螺母模型nut进展网格划分,最终结果见图111所示.图17图18图19图110图111第五步,创建分析步.在Step模块中,点击Step->Manager图标,创建新的分析步,类型为Static,General,名称为Step-Load,其余使用默认设置即可.第六步,添加约束条件和载荷.在Interaction模块中,选择Tools->Surface-Manager,创建如图112所示的外表为集合Load_shang和Load_xia,分别用作加载载荷和约束.选择Load模块,在BC->Manager->Creat中创建约束BC-ENCASTED,选择刚刚定义的Load_xia集合,将6个自由度全部约束,如图113所示.下面我们为模型添加约束,选择Load->Create,进入约束创建界面,选择约束施加的外表为我们之前设定的Load_shang,施加的载荷的类型为Pressure,大小为372.835Mpa,具体设置如图114所示.图112图113图114第六步,定义接触面.接触面是Abaqus分析中非常重要的一环.进入Abaqus中的Interaction模块,先在Tools->Surface菜单中设置我们要定义的两个相互接触的面.如图115所示,螺栓上的接触面主要是螺纹的下外表,按着Shift键依次将其选中.如图116所示,螺母上的接触面主要是螺纹的上外表,同样按着Shift键依次将其选中.设置接触面的属性.选择Interaction->Manager->Creat中创建接触面,类型选择面和面接触,选择Mechanical->Tangential Behavior,输入摩擦系数为0.14,选择Mechanical->Normal Behavior,承受默认设置,最终设置如图117所示.选择Interaction->Creat,创建螺栓和螺母之间的接触,接触,类型选择刚刚定义的接触类型,设置结果如图118所示.图115图116图118最后,创建任务,承受默认设置,并提交计算.1.4.仿真结果将任务提交计算之后,得到的3维应力云图如图119所示.为了观察更为方便,我们将云图剖开,如图120所示.从云图中我们可以看出,螺栓头部与螺杆相接触的地方的应力较大,螺栓的螺纹处,由于截面发生变化也聚集着较大的应力.由于在仿真过程中,将压力施加在螺母的下外表,因此螺母的下方的变形较大,螺母的下方的几条螺纹的受力较大,顶层的两层螺纹几乎不受力.使用Abaqus中的工具对题目要求的节点的应力进展测量,结果如表1所示.图119图120表1。

1概括螺栓是机载设施设计中常用的联接件之一。

其拥有构造简单 , 拆装方便 , 调整简单等长处 , 被宽泛应用于航空、航天、汽车以及各样工程构造之中。

在航空机载环境下,因为振动冲击的影响,设施常常产生较大的过载,对作为紧固件的螺栓带来强度高要求。

螺栓能否知足强度要求,关系到机载设施的稳固性和安全性。

传统力学的分析方法对螺栓进行强度校核,主假如运使劲的分解和平移原理,解力学均衡方程,借助理论和经验公式,理想化和公式化。

没有考虑到连结零件整体性、力的传达门路、零件的局部细节 ( 如应力集中、应力散布 ) 等等。

经过有限元法,整体建模,局部细化,能够填补传统力学分析的缺点。

用有限元剖析软件供给的特别单元来模拟螺栓连结,过程更方便,计算更精准,结果更靠谱。

所以,有限元在螺栓强度校核中的应用愈来愈宽泛。

2有限元模型的成立关于螺栓的模拟,有多种模拟方法,如多点拘束单元法和梁元法等。

多点拘束单元法 (MPC)即采纳特别单元 RBE2来模拟螺栓连结。

在螺栓连结处,设置此中一节点为从节点 (Dependent) ,此外一个节点为主节点 (Independent) 。

主从节点之间位移拘束关系使得从节点跟从主节点位移变化。

比率因子选为1, 使从节点和主节点位移变化协调一致,进而模拟实质工作状态下,螺栓对法兰的连结紧固作用。

梁元法模拟即采纳两节点梁单元 Beam,其能蒙受拉伸、剪切、扭转。

经过参数设置,使梁元与螺栓几何属性一致。

本文分别用算例来说明这两种方法的可行性。

几何模型如图 1 所示组合装置体,底部拘束。

两圆筒连结法兰经过 8 颗螺栓固定。

端面受结合载荷作用。

图 1 三维几何模型单元及网格抽取圆筒壁中性面建模,采纳四节点壳元 (shell),设置壳元厚度等于实质壁厚。

法兰处的过渡圆弧处网格节点设置密一些,其余能够相对稀少。

在法兰上下两节点之间成立多点拘束单元(RBE2,算例1, 图3) 或梁元 (Beam,算例 2, 图 4) 来模拟该地点处的螺栓连结。

![一种基于有限元的高压气缸动态热应力分析方法[发明专利]](https://uimg.taocdn.com/886bdcb9f01dc281e43af09e.webp)

专利名称:一种基于有限元的高压气缸动态热应力分析方法专利类型:发明专利

发明人:余祖耀,刘彪,魏美容,曾雨昊

申请号:CN202011477205.0

申请日:20201215

公开号:CN112364552A

公开日:

20210212

专利内容由知识产权出版社提供

摘要:本发明属机械结构有限元分析相关技术领域,并公开了一种基于有限元的高压气缸动态热应力分析方法。

该方法包括下列步骤:S1模拟并获得瞬态运动对应的温度分布模拟值和应力分布模拟值;利用温度分布模拟值和应力分布模拟值预测稳态运动,获得稳态运动中不同周期的温度分布预测值和应力分布预测值;S2计算并获得稳态运动中各个周期对应的温度分布的计算值和应力分布的计算值;S3分别计算稳态运动各个周期的温度分布预测值和计算值之间以及应力分布的预测值和计算值之间的差值,以此获得预测值和计算值之间的误差,实现热应力分析。

通过本发明,实现瞬态运动的热应力的模拟,有效反映实际的瞬态运动,为实践提供指导意义。

申请人:华中科技大学

地址:430074 湖北省武汉市洪山区珞喻路1037号

国籍:CN

代理机构:华中科技大学专利中心

更多信息请下载全文后查看。

[收稿日期]20061228[作者简介]张新红(1964),男,1987年大学毕业,讲师,现主要从事工程力学方面的教学与研究工作。

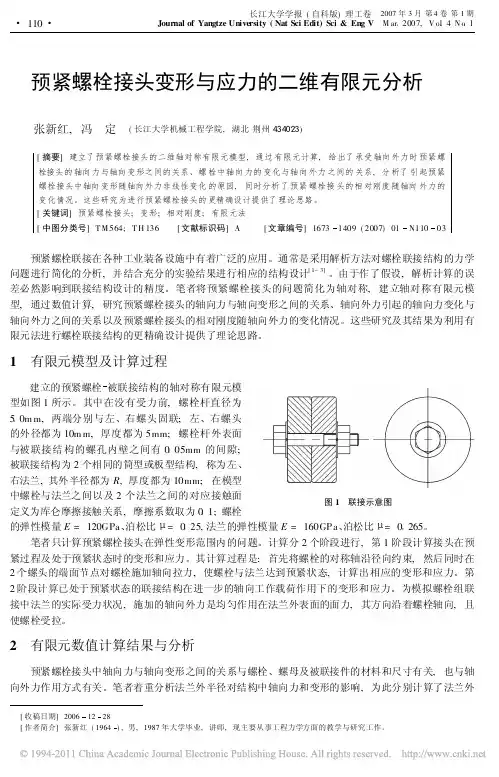

预紧螺栓接头变形与应力的二维有限元分析张新红,冯 定(长江大学机械工程学院,湖北荆州434023)[摘要]建立了预紧螺栓接头的二维轴对称有限元模型,通过有限元计算,给出了承受轴向外力时预紧螺栓接头的轴向力与轴向变形之间的关系、螺栓中轴向力的变化与轴向外力之间的关系,分析了引起预紧螺栓接头中轴向变形随轴向外力非线性变化的原因,同时分析了预紧螺栓接头的相对刚度随轴向外力的变化情况。

这些研究为进行预紧螺栓接头的更精确设计提供了理论思路。

[关键词]预紧螺栓接头;变形;相对刚度;有限元法[中图分类号]T M 564;T H 136[文献标识码]A[文章编号]16731409(2007)01N11003预紧螺栓联接在各种工业装备设施中有着广泛的应用。

通常是采用解析方法对螺栓联接结构的力学问题进行简化的分析,并结合充分的实验结果进行相应的结构设计[1~3]。

由于作了假设,解析计算的误差必然影响到联接结构设计的精度。

笔者将预紧螺栓接头的问题简化为轴对称,建立轴对称有限元模型,通过数值计算,研究预紧螺栓接头的轴向力与轴向变形之间的关系、轴向外力引起的轴向力变化与轴向外力之间的关系以及预紧螺栓接头的相对刚度随轴向外力的变化情况。

这些研究及其结果为利用有限元法进行螺栓联接结构的更精确设计提供了理论思路。

图1 联接示意图1 有限元模型及计算过程建立的预紧螺栓被联接结构的轴对称有限元模型如图1所示。

其中在没有受力前,螺栓杆直径为5 0m m,两端分别与左、右螺头固联;左、右螺头的外径都为10m m,厚度都为5mm;螺栓杆外表面与被联接结构的螺孔内壁之间有0 05mm 的间隙;被联接结构为2个相同的筒型或板型结构,称为左、右法兰,其外半径都为R,厚度都为10mm;在模型中螺栓与法兰之间以及2个法兰之间的对应接触面定义为库仑摩擦接触关系,摩擦系数取为0 1;螺栓的弹性模量E =120GPa 、泊松比 =0 25,法兰的弹性模量E =160GPa 、泊松比 =0 265。

1 概述螺栓是机载设备设计中常用的联接件之一。

其具有结构简单,拆装方便,调整容易等优点,被广泛应用于航空、航天、汽车以及各种工程结构之中。

在航空机载环境下,由于振动冲击的影响,设备往往产生较大的过载,对作为紧固件的螺栓带来强度高要求。

螺栓是否满足强度要求,关系到机载设备的稳定性和安全性。

传统力学的解析方法对螺栓进行强度校核,主要是运用力的分解和平移原理,解力学平衡方程,借助理论和经验公式,理想化和公式化。

没有考虑到连接部件整体性、力的传递途径、部件的局部细节(如应力集中、应力分布)等等。

通过有限元法,整体建模,局部细化,可以弥补传统力学解析的缺陷。

用有限元分析软件MSC.Patran/MSC.Nastran提供的特殊单元来模拟螺栓连接,过程更方便,计算更精确,结果更可靠。

因此,有限元在螺栓强度校核中的应用越来越广泛。

2 有限元模型的建立对于螺栓的模拟,有多种模拟方法,如多点约束单元法和梁元法等。

多点约束单元法(MPC)即采用特殊单元RBE2来模拟螺栓连接。

在螺栓连接处,设置其中一节点为从节点(Dependent),另外一个节点为主节点(Independent)。

主从节点之间位移约束关系使得从节点跟随主节点位移变化。

比例因子选为1,使从节点和主节点位移变化协调一致,从而模拟实际工作状态下,螺栓对法兰的连接紧固作用。

梁元法模拟即采用两节点梁单元Beam,其能承受拉伸、剪切、扭转。

通过参数设置,使梁元与螺栓几何属性一致。

本文分别用算例来说明这两种方法的可行性。

2.1 几何模型如图1所示组合装配体,底部约束。

两圆筒连接法兰通过8颗螺栓固定。

端面受联合载荷作用。

图1 三维几何模型2.2 单元及网格抽取圆筒壁中性面建模,采用四节点壳元(shell),设置壳元厚度等于实际壁厚。

法兰处的过渡圆弧处网格节点设置密一些,其它可以相对稀疏。

在法兰上下两节点之间建立多点约束单元(RBE2,算例1,图3)或梁元(Beam, 算例2,图4)来模拟该位置处的螺栓连接。

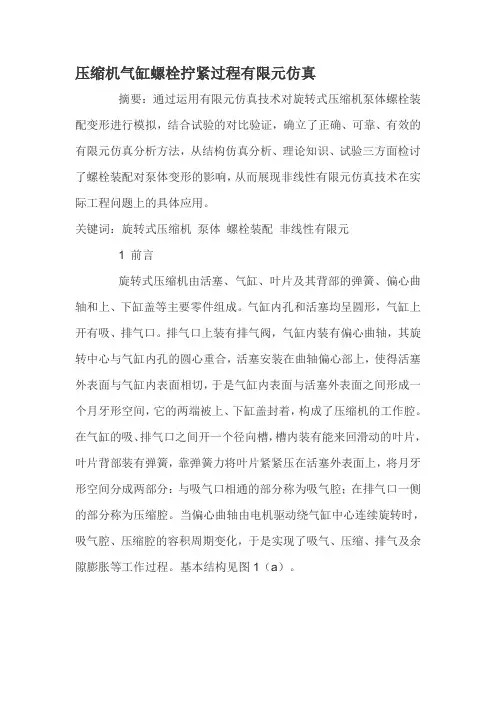

压缩机气缸螺栓拧紧过程有限元仿真摘要:通过运用有限元仿真技术对旋转式压缩机泵体螺栓装配变形进行模拟,结合试验的对比验证,确立了正确、可靠、有效的有限元仿真分析方法,从结构仿真分析、理论知识、试验三方面检讨了螺栓装配对泵体变形的影响,从而展现非线性有限元仿真技术在实际工程问题上的具体应用。

关键词:旋转式压缩机泵体螺栓装配非线性有限元1 前言旋转式压缩机由活塞、气缸、叶片及其背部的弹簧、偏心曲轴和上、下缸盖等主要零件组成。

气缸内孔和活塞均呈圆形,气缸上开有吸、排气口。

排气口上装有排气阀,气缸内装有偏心曲轴,其旋转中心与气缸内孔的圆心重合,活塞安装在曲轴偏心部上,使得活塞外表面与气缸内表面相切,于是气缸内表面与活塞外表面之间形成一个月牙形空间,它的两端被上、下缸盖封着,构成了压缩机的工作腔。

在气缸的吸、排气口之间开一个径向槽,槽内装有能来回滑动的叶片,叶片背部装有弹簧,靠弹簧力将叶片紧紧压在活塞外表面上,将月牙形空间分成两部分:与吸气口相通的部分称为吸气腔;在排气口一侧的部分称为压缩腔。

当偏心曲轴由电机驱动绕气缸中心连续旋转时,吸气腔、压缩腔的容积周期变化,于是实现了吸气、压缩、排气及余隙膨胀等工作过程。

基本结构见图1(a)。

图1:旋转式压缩机基本结构和气缸模型示意图气缸是压缩机的骨架,其上安装着压缩机的主要零部件。

它支承着偏心曲轴转动机构,保证运动件之间的准确相互位置;支承着上、下缸盖等固定件,形成密封的高、低压气腔和气流通道,组织工质的合理流动;承受着大小、方向不断变化的气体力、惯性力及其力矩的作用,为了完成上述功能,气缸的设计必须合理,既要保证具有足够的强度和刚度,又要尽可能减小其质量和整机尺寸。

气缸上加工有吸气孔、排气斜切口、叶片槽、弹簧安装孔,以及固定上、下缸盖的螺纹孔。

其模型示意图见图1(b)。

气缸的变形会影响压缩机的性能,严重时会导致压缩机堵转。

本文通过运用有限元仿真技术对旋转式压缩机泵体螺栓装配变形进行模拟,以及试验的对比验证,确立了正确、可靠、有效的有限元仿真分析方法,从结构仿真分析、理论知识、试验三方面检讨了螺栓装配对泵体变形的影响,从而展现非线性有限元仿真技术在实际工程问题上的具体应用。

螺栓的应⼒分析柴油机缸盖螺栓的应⼒分析摘要: 结合⼤功率柴油机性能强化的数值计算, 在考虑螺纹的基础上建⽴了⽓缸盖螺栓的CAD 装配体模型; 并采⽤接触分析法对螺栓的应⼒应变进⾏了三维有限元计算, 对螺栓的疲劳强度进⾏了校核。

分析结果表明, 螺纹受⼒仍处于弹性变化范围, 可采⽤转⾓法进⼀步拧紧。

关键词: 螺栓疲劳强度有限元分析转⾓法引⾔:缸盖螺栓是在循环交变应⼒条件下⼯作的,是发动机零件强度要求最⾼的螺栓之⼀。

螺栓虽⼩, 但由于其⼏何形状和载荷条件⼗分复杂, ⽬前国内对螺栓⼯作时的应⼒应变状态的研究还不够。

本⽂针对螺纹联接件的特点, 以潍柴6160 型柴油机提升功率为例, 对缸盖螺栓的疲劳强度进⾏了有限元计算校核, 以此来探讨⾼强度螺栓的计算分析⽅法, 研究螺栓的疲劳应⼒应变状态。

计算基于以下条件: 发动机提升功率后的缸内⽓体爆发压⼒由11MPa 提⾼到13MPa; 螺栓预紧⼒矩: T=650N·m, 螺栓规格与材料性能:M27×2、10.9 级⾼强度螺栓, 材料45Cr, 抗拉强度σb=1000MPa, 屈服极限σs= 835MPa, 公称应⼒截⾯积As= 459.2mm2。

疲劳极限σ- 1= 330MPa。

1 螺栓预紧⼒的计算缸盖螺栓的装配见图1 所⽰。

拧紧⼒矩T 使螺栓和被连接件之间产⽣预紧⼒Q p。

拧紧⼒矩T等于螺旋副间的摩擦⼒矩T1 和螺母环形端⾯与被连接件⽀承⾯间的摩擦阻⼒矩T2 之和, 即T=T1+T2。

螺旋副间的摩擦⼒矩T1=Q p·d2/w·tg( ρ+λ) , 螺母与⽀承⾯之间摩擦阻⼒矩T2=µ·Q p/3·( D03- d03) /( D02- d02) , 由此可得螺栓预紧⼒Q p的计算⽅法如下:Q P= 2Td2tg( ρ+λ) +0.667µD03- d03D02- d02由此公式可以计算得出缸盖螺栓的预紧⼒Q p= 126454 N。

北京力学会第18届学术年会论文集:工程应用螺栓连接薄板应力的有限元分析王升涛张建宇(北京航空航天大学航空科学与工程学院,100191)摘要:用ANSYS 软件对带预紧力和装配应力的螺栓连接薄板应力分布进行有限元分析。

针对连接件不同约束条件,计算得到薄板受拉时预紧力对螺栓孔处等效应力的影响。

关键词:预紧力,接触,螺栓连接,有限元分析一、 引言带预紧力和装配应力的螺栓连接是飞机结构中的常见连接形式。

预紧力的存在使被连接的构件之间存在摩擦力的作用,导致了构件之间力的相互作用变得复杂。

本文应用有限元分析研究了螺栓孔附近应力的几种影响因素。

二、 有限元模型及计算结果连接结构如图1,由两块较长的薄板搭接在一起,采用纵向排列的两个沉头螺栓联接。

薄板材料为铝合金,弹性模量取为70GPa ,泊松比取为0.33,螺栓材料为合金钢,弹性模量取为200GPa ,泊松比取为0.3。

图1 螺栓连接结构为了更精确地模拟螺栓连接的力学行为和应力分布,划分网格之后,在模型中创建了9个接触对。

模型中装配应力的施加是通过在接触对上设定初始干涉来实现的,而预应力的施加是通过降低螺栓的温度实现的。

假设连接件一端固支,另一端受均布拉力q 的作用,几何尺寸固定不变,并假定装配应力为某一固定值不变,分别对以下两种情况进行了有限元分析:(1)薄板上下表面自由。

(2)薄板不能发生弯曲。

情况(1)的计算结果汇总在图3-图5中,情况(2)结果汇总在图6-图7中,其中F 为预紧力,max σ为最大von Mises 应力,q 为板端均布拉力,k 为max σ与q 的比值。

图3、图6表明薄板表面的约束情况不同,应力分布也会有所不同,但最大von Mises 应力都出现在带沉孔板的螺栓孔孔壁上。

图4表明在情况(1)下,一定范围内的预紧力对螺栓孔处的最大von Mises 应力没有明显影响。

图5表明情况(1)下,螺栓孔处的最大应力随拉力的增加线性增加。

图7表明在情况(2)下,预紧力对螺栓孔处最大von Mises 应力有较大影响;不同拉力水平下,预紧力对最大von Mises 应力的影响趋势相同,具体体现为:预紧力较小时,最大von Mises 应力较大,随着预紧力的增加,最大von Mises 应力减小,预紧力继续增加,最大von Mises 应力增大。

基于有限元方法的汽车发动机缸盖结构分析汽车发动机是汽车行驶的核心部件之一,而汽车发动机的性能与其各个零部件密切相关。

其中,汽车发动机的气缸盖作为发动机中的重要零部件之一,对于发动机的性能和可靠性起着至关重要的作用。

本文将通过基于有限元方法的汽车发动机气缸盖结构分析,探讨其设计和优化。

1. 汽车发动机气缸盖的功能及特点汽车发动机的气缸盖是一个位于汽缸体上方的零件,其作用是封闭汽缸腔,承载气缸压力和温度变化,同时保证发动机的密封性和冷却效果。

由于汽车发动机工作时需要承受高温高压的工况,气缸盖的材料选择和结构设计至关重要。

2. 有限元方法在汽车发动机气缸盖结构分析中的应用有限元方法是一种常用的结构分析方法,适用于求解复杂的结构力学问题。

在汽车发动机气缸盖结构分析中,有限元方法可以通过建立三维模型、设置边界条件和加载条件等,得到不同工况下气缸盖的应力分布和变形情况。

这可以为气缸盖的设计和优化提供有力的依据。

3. 汽车发动机气缸盖的材料选择汽车发动机气缸盖的材料选择直接影响其性能和可靠性。

常见的气缸盖材料包括铸铁、铝合金等。

不同材料在强度、成本和重量等方面存在差异,因此需要根据具体要求和预算进行选择。

4. 汽车发动机气缸盖的结构设计与优化在气缸盖的结构设计与优化中,考虑到发动机工作时的热膨胀和热应力,需要合理选择结构形式和材料。

同时,还需要充分考虑到不同工况下气缸盖的应力分布和变形情况,以提高其强度和刚度,保证其工作的可靠性和稳定性。

5. 汽车发动机气缸盖的疲劳分析汽车发动机气缸盖在长期工作过程中容易产生疲劳问题,因此需要进行疲劳分析。

通过有限元方法建立疲劳分析模型,可以预测气缸盖的寿命,并通过优化设计和改善材料来延长其使用寿命。

综上所述,基于有限元方法的汽车发动机气缸盖结构分析是一项复杂而重要的工作。

通过对气缸盖的功能、特点、材料选择、结构设计与优化以及疲劳分析等方面进行综合考虑和分析,可以帮助汽车制造商和工程师更好地设计和改进发动机气缸盖,提高汽车发动机的性能和可靠性。

发动机螺栓连接强度有限元分析作者:王宇李明来源:《计算机辅助工程》2013年第04期摘要:用ANSYS校核6缸发动机的连接螺栓和飞轮的强度,结果表明:在预紧工况和最大扭矩工况下,连接螺栓的受力情况基本相同,飞轮的峰值应力出现在飞轮螺纹附近;当螺栓的拧紧力矩为95 N·m时,飞轮螺纹附近区域的最大拉应力为242 MPa,满足强度要求但裕量较小,螺栓最大应力在其材料的许用应力范围内.在实际安装过程中,螺栓拧紧力矩应小于95 N·m.该仿真分析结果可为6缸发动机飞轮制造提供参考.关键词:发动机;强度校核;连接螺栓;飞轮;有限元中图分类号: U464.1333文献标志码: B0引言螺栓连接是机械工程中最为广泛的应用之一.[12]发动机的气缸盖和机体等的高强度连接螺栓的服役条件相对复杂,承受周期性的交变载荷.[3]因此,在对发动机尤其是大功率的发动机进行产品设计或优化时,连接螺栓的强度分析至关重要.失效分析结果表明,高强度螺栓大多为疲劳断裂,所以,提高螺栓的疲劳强度具有十分重要的意义.[4]发动机曲轴的功率输出端装有飞轮并输出转矩.飞轮一般用法兰、螺栓和定位销等安装在曲轴上,飞轮和曲轴间依靠摩擦传递转矩,故曲轴与飞轮螺栓连接的可靠性非常重要.[5]本文采用ANSYS对某6缸发动机飞轮上增加的连接螺栓和飞轮的强度进行校核,旨在为实际生产制造提供必要的理论参考.1模型和边界条件1.1模型建立和材料属性设置在对螺栓连接件进行有限元受力分析时,使用简化螺栓模型的方法来保证分析计算能够快速、顺利完成,但同时会导致在螺栓附近的应力和应变分布计算结果精度不高.针对该问题,利用简化装配体螺栓模型进行应力和应变计算后,按照螺栓螺纹的实际尺寸建立螺栓和连接件的模型,以获得更准确的有限元模型,精确分析螺栓零件的应力和应变分布.用于简化分析的模型见图1(a),包括飞轮、飞轮连接的小圆盘和M12的六角头凸缘螺栓.按照螺栓螺纹的实际尺寸建立螺栓和连接件的模型,见图1(b),用于精确分析连接螺栓零件的应力分布.有限元分析中各个零部件的材料参数见表1.。

交流论文S195柴油机连杆螺栓的有限元分析陈连生(浙江四方集团公司,浙江永康321315)摘要:连杆螺栓是柴油机中的重要零件之一.它的破坏又会引起整机重大事故,因此-对连杆螺栓进行有限元分析是非常必要的,通过So|idWorks三维实体造型,然后用COSMOSWorks进行有限元分析.根据分析结果,提出改进设计方案。

关键词:连杆螺栓;柴油机;SolidWorks:COSMOSWorkst有限元1概述连杆螺栓工作时受到交变载荷的作用。

处于疲劳应力状态,它的尺寸受到限制,又有严重的应力集中,而它的破坏又会引起整机重大事故,因此,连杆螺栓设计和加工时对一些看来是微不足道的细节都必须精心,要努力提高螺栓的疲劳强度。

在实际生产中,我们将S195柴油机的螺栓用在S1100柴油机上,而且预紧力也相应增加,然而这样一来,能否满足使用强度要求就难以确定。

从几年的用户反馈意见看,Sll00柴油机的连杆螺栓断的比例还是较大的,为改善连杆螺栓的强度,必须知道现在连杆螺栓的应力情况等。

因此我们通过SolidWorks三维实体造型,用COSMOSWorks进行有限元分析。

从而提出了改进方案。

并取得了较好的效果。

2断口分析从用户三包反馈回来的信息知.螺栓断裂大部分发生在头部与杆部的圆角处,少数发生在中间,即连杆大头与大头盖的结合处。

发生在中间的,最大的可能性是螺栓因预紧力不够,使用中松动,导致受到较大的剪切力而断裂,这里不做讨论。

发生在圆角处的螺栓断口大部分如图1所示,可见到明显的贝壳纹状弧线,贝壳纹以裂纹源为中心呈波浪状地向前扩展,这就是疲劳裂纹,所以是疲劳引起的断裂。

疲劳区继续扩展就现放射状棱线,放射方向与裂纹扩展方向平行.并逆指向裂纹源,这时标志着裂纹由缓慢扩展向快速的不稳定扩展转化,最后瞬时断裂。

由于螺栓开始作者简介t陈连生(197l一),男,从事柴油机研制开发工作.E-mall:clshl68@163.corn破坏后引起形变,应力突然升高,因此疲劳破断区小,而瞬时破坏区很大。