12-04 轴瓦结构

- 格式:ppt

- 大小:1.23 MB

- 文档页数:12

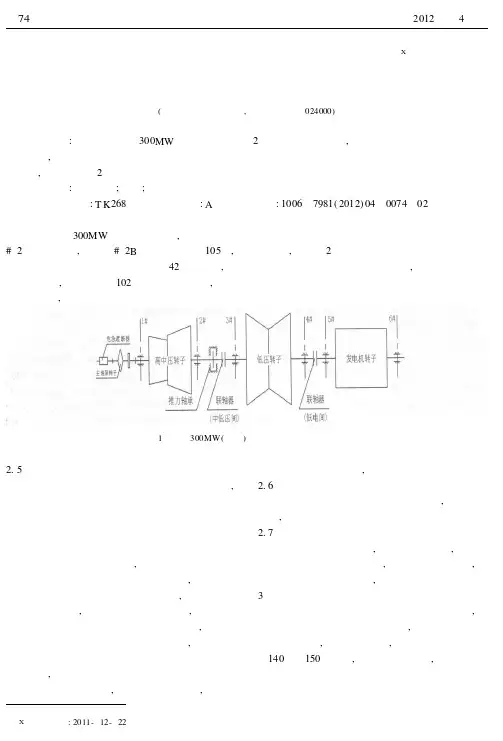

汽轮机组轴瓦温度高的分析及处理X谭立锋(内蒙古元宝山热电厂,内蒙古赤峰 024000) 摘 要:分析某汽轮机300MW 机组普遍存在的2号轴瓦温度高原因,阐述了影响可倾瓦温度的关键因素,并通过合理选择轴承的油隙、调整轴瓦的负荷分配、修刮可倾瓦的进出油楔、扩大进油节流孔等手段,使改型机组2号轴瓦温度明显降低。

关键词:汽轮机组;分析;处理 中图分类号:T K 268 文献标识码:A 文章编号:1006—7981(2012)04—0074—02 某汽轮机300MW 直接空冷机组,首次启动后#2瓦温度偏高,尤其是#2B 侧温度最高达105℃,且还有增大趋势。

经调整润滑油温在42℃左右时,瓦温略有下降,但始终高于102℃。

停机翻瓦检查,瓦块有明显划痕,最终通过调整轴承的油隙、调配轴瓦的负荷分配、修刮可倾瓦的进出油楔、扩大进油节流孔等手段,使机组2号轴瓦温度明显降低。

这对保障机组安全、稳定运行具有重要的意义,同时对解决同类型机组存在的同样问题具有重要的参考价值。

图1 东汽300MW(合缸)汽轮发电机组轴系示意图2.5 漏风漏风是指炉膛漏风、制粉系统漏风及烟道漏风,是排烟温度升高的主要原因之一。

炉膛漏风主要指炉顶密胶、看火孔、入孔门及炉底密封水槽处漏风。

制粉系统漏风指备用磨煤机风门、挡板处漏风。

烟道漏风指氧量计前尾部烟道漏风。

对于负压下工作的锅炉,外界冷空气通过锅炉的不严密处漏入炉膛以及其后的烟道中,致使烟气中过量空气增加。

漏风使排烟损失增大,不仅是使它增大了排烟容积,而且也使排烟温度升高,因为漏入烟道的冷空气使漏风点处的烟气温度降低,从而使漏风点以后所有受热面的传热量都减少,故使排烟温度升高。

此外,冷风漏入制粉系统的结果必然会减少流经空气预热器的空气量,导致排烟温度升高,同时还会增加系统的通风电耗,对制粉过程带来不良影响。

2.6 受热面积灰、积焦受热面积灰、结焦将使传热系数下降,烟气换热下降,致使排烟温度上升。

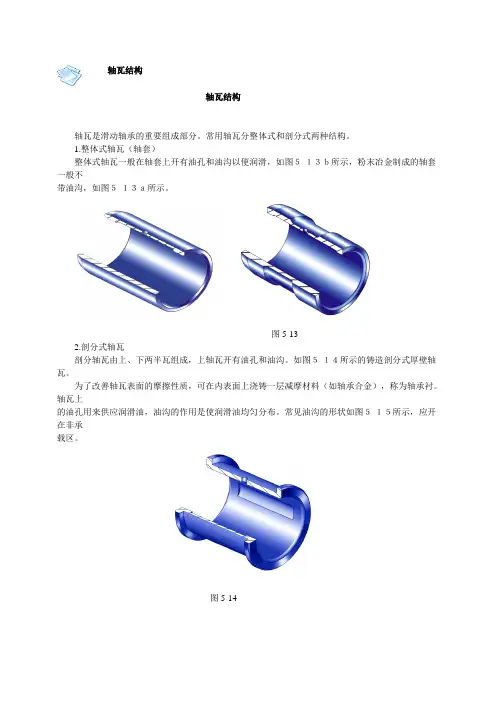

轴瓦结构轴瓦结构轴瓦是滑动轴承的重要组成部分。

常用轴瓦分整体式和剖分式两种结构。

1.整体式轴瓦(轴套)整体式轴瓦一般在轴套上开有油孔和油沟以便润滑,如图5-13b所示,粉末冶金制成的轴套一般不带油沟,如图5-13a所示。

图5-132.剖分式轴瓦剖分轴瓦由上、下两半瓦组成,上轴瓦开有油孔和油沟。

如图5-14所示的铸造剖分式厚壁轴瓦。

为了改善轴瓦表面的摩擦性质,可在内表面上浇铸一层减摩材料(如轴承合金),称为轴承衬。

轴瓦上的油孔用来供应润滑油,油沟的作用是使润滑油均匀分布。

常见油沟的形状如图5-15所示,应开在非承载区。

图5-14图5-15相关知识点:滑动轴承的特性及应用滑动轴承的结构轴瓦结构滑动轴承的安装与维护滑动轴承的安装、维护要点滑动轴承的安装、维护要点①滑动轴承安装要保证轴颈在轴承孔内转动灵活、准确、平稳。

②轴瓦与轴承座孔要修刮贴实,轴瓦剖分面要高出0.05~0.1 mm,以便压紧。

整体式轴瓦压入时要防止偏斜,并用紧定螺钉固定。

③注意油路畅通,油路与油槽接通。

刮研时油槽两边点子要软,以形成油膜,两端点子均匀,以防止漏油。

④注意清洁,修刮调试过程中凡能出现油污的机件,修刮后都要清洗涂油。

⑤轴承使用过程中要经常检查润滑、发热、振动问题。

遇有发热(一般在60℃以下为正常)、冒烟、卡死以及异常振动、声响等要及时检查、分析,采取措施。

相关知识点:滑动轴承的特性及应用滑动轴承的结构轴瓦结构滑动轴承的安装与维护滚动轴承滚动轴承的特性及基本结构1.滚动轴承的特性滚动轴承是利用滚动体在轴径与支承座圈之间滚动的原理制成的。

它用滚动摩擦代替滑动摩擦。

与滑动摩擦轴承相比,滚动轴承的特点如下:(1)优点①在一般使用条件下摩擦因数低,运转时摩擦力矩小,起动灵敏,效率高;②可用预紧的方法提高支承刚度及旋转精度;③对同尺寸的轴颈,滚动轴承的宽度小,可使机器的轴向尺寸紧凑;④润滑方法简便,轴承损坏易于更换。

(2)缺点①承受冲击载荷的能力较差;②高速运转时噪声大;③比滑动轴承径向尺寸大;④与滑动轴承比,寿命较低。

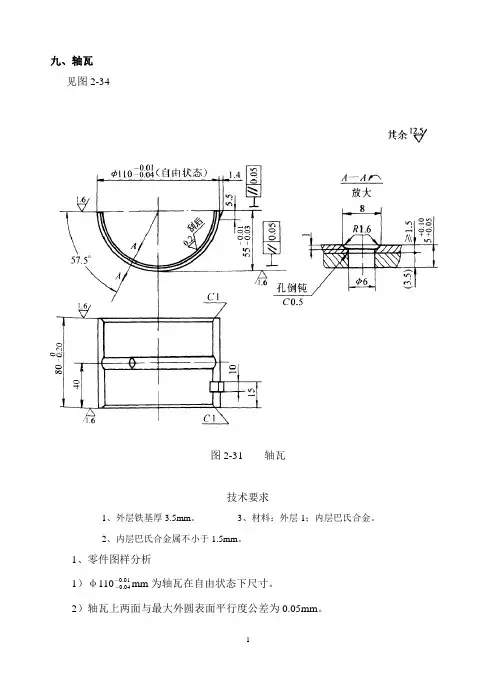

九、轴瓦 见图2-34

图2-31 轴瓦

技术要求

1、外层铁基厚3.5mm 。

3、材料:外层1;内层巴氏合金。

2、内层巴氏合金属不小于1.5mm 。

1、零件图样分析

1)φ11001

.004.0--mm 为轴瓦在自由状态下尺寸。

2)轴瓦上两面与最大外圆表面平行度公差为0.05mm 。

3)铁基厚度3.5mm,巴氏合金不小于1.5mm。

4)在轴瓦的内表面开有油槽和油孔。

5)轴瓦剖面上有定位槽,装配时与相配件组成一体。

6)轴瓦加T常用方法有两种;一种是采用双金属材料(铁基双金属板)加工,多用于批量生产。

一种是采用无缝钢管材料,后挂巴氏合金的加工方法,多用于修配或少量生产。

2、轴瓦机械加工工艺过程卡

1)轴瓦机械加工工艺过程卡(采用铁基双金属板材料)(表2-20)。

表2-20轴瓦机械加工工艺过程卡(采用铁基双金属材料)

2)轴瓦机械加工工艺过程卡(采用无缝钢管材料)(表2-21)

表2-21 轴瓦机械加工工艺过程卡(采用无缝钢管材料)

3、工艺分析

1)单件小批生产,采用离心浇铸巴氏合金的方法,可保证加工质量,而且节约材料。

2)单件小批生产,毛坯留有较大的加工余量。

当工件切开后,精铣分割面再对合加工时,内、外圆均变为椭圆,直径方向相差较大,因此必须留有足够的加工余量。

3)轴瓦上两面(分割面)与最大外圆表面平行度的检验,可将分开的轴瓦扣在平台上,用百分表测量轴瓦外径两端最高点,其差即为平行度误差。

教案(首页)119课堂教学安排120121教案(首页)122课堂教学安排123124教案(首页)125课堂教学安排126127128教案(首页)129《机械基础》练习(轴承)一、填空1.用于确定轴与其他零件、起作用的零(部)件称为轴承。

按工作表面摩擦性质不同,轴承可分为和两大类。

2.根据所受载荷的方向不同,滑动轴承有滑动轴承、滑动轴承和滑动轴承三种形式。

3.常用的径向滑动轴承的结构形式有、、和等四种。

4.滑动轴承常用的连续供油润滑方法有、、和。

5.滚动轴承主要由、、和等组成。

6.按照滚动轴承所受载荷不同,滚动轴承可分为、和三大类。

7.滚动轴承代号由代号、代号和代号构成。

其中代号是轴代号的基础,它表示滚动轴承的、和。

基本代号由代号、代号和代号构成。

二、判断1.仅发生滑动摩擦的轴承称为滑动轴承,仅发生滚动摩擦的轴承称为滚动轴承。

()2.对开式径向滑动轴承磨损后,可以取出一些调整垫片,以使轴颈与轴瓦间保持要求的间隙。

()3.推力滚动轴承主要承受径向载荷。

()4.滑动轴承工作时的噪声和振动小于滚动轴承。

()5.结构尺寸相同时,球轴承与滚子轴承相比,后者的承载能力和耐冲击能力较强。

()6.只要能满足使用的基本要求,应尽可能选用普通结构、公差等级为A1)级的球轴承。

()7.在支点跨距大(轴易发生弯曲变形)或难以保证两轴承孔的同轴度时,可在轴的一端采用具有一定调心性能的滚动轴承,以起到调心作用,保证正常工作。

()三、选择1301.整体式滑动轴承( )。

A.结构简单,制造成本低 B.装拆方便C.磨损后可调整间隙 D.比对开式滑动轴承应用广泛2.在轴瓦内表面开油槽的不正确做法是( )。

A.油槽不开通 B.油槽与油孔相通C.油槽长度取轴瓦轴向宽度的80% D.油槽开在轴瓦承受载荷的位置3.用于重要、高速、重载机械中的滑动轴承的润滑方法,宜采用( )。

A.滴油润滑 B.油环润滑 C.飞溅润滑 D.压力润滑4.载荷小而平稳,仅受径向载荷,转速高时应选用( )。

滚动轴承知识滚动轴承的知识第一节滚动轴承的基本结构以滑动轴承为基础发展起来的滚动轴承,其工作原理是以滚动摩擦代替滑动摩擦,一般由两个套圈,一组滚动体和一个保持架所组成的通用性很强、标准化、系列化程度很高的机械基础件。

由于各种机械有着不同的工作条件,对滚动轴承在负荷能力、结构和使用性能等方面都提出了各种不同要求。

为此,滚动轴承需有各式各样的结构。

但是,最基本的结构是由内圈、外圈、滚动体和保持架所组成。

各种零件在轴承中的作用分别是:对于向心轴承,内圈通常与轴紧配合,并与轴一起运转,外圈通常与轴承座或机械壳体孔成过渡配合,起支承作用。

但是,在某些场合下,也有外圈运转,内圈固定起支承作用或者内圈、外圈都同时运转的。

对于推力轴承,与轴紧配合并一起运动的称轴圈,与轴承座或机械壳体孔成过渡配合并起支承作用的称座圈。

滚动体(钢球、滚子或滚针)在轴承内通常借助保持架均匀地排列在两个套圈之间作滚动运动,它的形状、大小和数量直接影响轴承的负荷能力和使用性能。

保持架除能将滚动体均匀地分隔开以外,还能起引导滚动体旋转及改善轴承内部润滑性能等作用。

第二节滚动轴承的分类1.按滚动轴承结构类型分类(1) 轴承按其所能承受的载荷方向或公称接触角的不同,分为:1) 向心轴承----主要用于承受径向载荷的滚动轴承,其公称接触角从0到45。

按公称接触角不同,又分为:径向接触轴承----公称接触角为0的向心轴承:向心角接触轴承----公称接触角大于0到45的向心轴承。

2) 推力轴承----主要用于承受轴向载荷的滚动轴承,其公称接触角大于45到90。

按公称接触角不同又分为:轴向接触轴承----公称接触角为90的推力轴承:推力角接触轴承----公称接触角大于45但小于90的推力轴承。

(2) 轴承按其滚动体的种类,分为:1) 球轴承----滚动体为球:2) 滚子轴承----滚动体为滚子。

滚子轴承按滚子种类,又分为:圆柱滚子轴承----滚动体是圆柱滚子的轴承,圆柱滚子的长度与直径之比小于或等于3 ;滚针轴承----滚动体是滚针的轴承,滚针的长度与直径之比大于3,但直径小于或等于5mm; 圆锥滚子轴承----滚动体是圆锥滚子的轴承; 调心滚子轴承一一滚动体是球面滚子的轴承。

轴瓦原理

轴瓦是一种常见的机械零件,由于其特殊的结构和原理,被广泛应用于各种旋转机械中。

轴瓦的作用是在高速旋转的轴与轴承座之间提供支撑和减摩功能。

轴瓦的结构一般由两部分组成:轴和瓦。

轴通常是一个圆柱体,在机械设备中负责传递动力和承受载荷。

而瓦则是安装在轴承座内的部件,其表面与轴精密配合,并利用润滑油涂层来减小摩擦力和磨损。

轴瓦的工作原理是通过润滑油的作用来实现。

当机械设备运转时,润滑油会被输送到轴瓦的接触面上,以减少轴与轴承座之间的直接接触,形成润滑膜。

这样可以有效减少摩擦力和磨损,延长轴瓦的使用寿命。

此外,轴瓦还能够承受来自轴的载荷,并将其分散到轴承座中。

通过适当的设计和材料选择,轴瓦能够在高速旋转时保持稳定的运行,并提供足够的支撑力。

需要注意的是,轴瓦在使用过程中需要及时添加润滑油以保证正常工作。

如果润滑不足或润滑油质量不好,轴瓦就会出现过度摩擦和磨损,进而影响机械设备的正常运转。

总的来说,轴瓦在机械设备中发挥着重要的作用,通过提供支撑和减摩功能,保证轴与轴承座之间的正常运行。

经过适当的设计和维护,轴瓦能够有效延长机械设备的使用寿命,并提高其工作效率。

总第236期2020年10月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀南㊀方㊀金㊀属SOUTHERNMETALS㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀Sum.236October㊀2020㊀㊀收稿日期:2020-04-10ꎻ修订日期:2020-05-15㊀作者简介:陈㊀烨(1973-)ꎬ男ꎬ1994年毕业于武汉钢铁学院液压专业ꎬ高级工程师ꎮ㊀文章编号:1009-9700(2020)05-0051-03韶钢棒二冷剪主轴咬死轴瓦拔出力的计算陈㊀烨ꎬ戴文笠ꎬ张穗斌ꎬ洪云辉(宝武集团广东韶关钢铁有限公司ꎬ广东韶关512123)摘㊀要:通过对韶钢棒二冷剪主轴咬死轴瓦拔出力的计算实例ꎬ提出主轴咬死轴瓦拔出力由过盈配合压出力和轴瓦表面撕脱(或咬死)粘着磨损产生的阻力两部分组成ꎬ后者等于轴瓦材料的屈服强度乘以发生撕脱(或咬死)粘着磨损的面积ꎮ关键词:冷剪ꎻ轴瓦ꎻ粘着磨损ꎻ拔出力中图分类号:TG333.2+I㊀㊀㊀㊀㊀㊀文献标志码:BCalculationofthePull ̄outForcefortheBearingBushStuckbytheMainAxleoftheColdShearoftheSecondBarPlantofShaogangCHENYeꎬDAIWen ̄liꎬZHANGSui ̄binꎬHONGYun ̄hui(ShaoguanIron&SteelGroupCo.ꎬLtd.ꎬShaoguan512123ꎬGuangdong)Abstract:Thisarticlecalculatedthepull ̄outforceforthebearingbushstuckbythemainaxleofthecoldshearofthesec ̄ondbarplantofShaogang.Itwasputforwardthatthepull ̄outforceconsistsofthepress ̄outforcefortheinterferencefitsandtheresistancefromtearing(orsticking)adhesivewearinthesurfaceofthebearingbushꎬandthelaterisequaltoyieldstrengthofthebearingbushmultipliedbytheareaoftearing(orsticking)adhesivewear.Keywords:coldshearꎻbearingbushꎻadhesivewearꎻpull ̄outforce0㊀前言2020年3月4日ꎬ宝武集团广东韶关钢铁有限公司(以下简称 韶钢 )棒二轧钢生产线ꎬ发生一起因缺油造成850t冷剪主轴轴瓦咬死的设备事故ꎮ事故处理时ꎬ采用300t液压千斤顶将与主轴咬死的轴瓦从轴瓦座中拔出ꎬ最大拔出力达1961.33kNꎮ弄清为何需如此大的拔出力ꎬ有利于对事故发生机理的认识和事故处理的改进ꎮ1㊀事故部位850t冷剪主轴轴瓦相关信息㊀㊀850t冷剪主轴轴瓦材质为ZCuAl9Fe4Ni4Mn2ꎬ装配结构如图1所示ꎬ主轴轴瓦与轴瓦座之间为过渡配合ꎬ过盈量为-0 04~0 063mmꎬ在轴瓦座端面通过一直径为12mm的圆销实现轴瓦圆周方向定位ꎬ防止轴瓦转动ꎮ事故发生时ꎬ轴瓦与主轴咬死无相对转动ꎬ轴瓦与轴瓦座发生相对转动ꎮ图1㊀冷剪主轴轴瓦结构2㊀根据过盈配合计算压出力根据«过盈配合的计算和选用GBT5371-1985»ꎬ仅考虑主轴轴瓦与轴瓦座之间的过盈配合ꎬ则压出力:Pxc=(1 3-1 5)Pxi(1)Pxi=PfmaxπdfLfμ(2)其中Pxi 过盈配合装配压入力ꎻPfmax 结合表面承受的最大单位压力ꎬN/mm2ꎻdf 结合直径ꎬmmꎻLf 结合长度ꎬmmꎻμ 摩擦因数ꎮPfmax=δmax/df(Ca/Ea+Ci/Ei)(3)其中δmax 最大过盈量ꎬmmꎻCa㊁Ci 系数ꎻEa㊁Ei 包容件和被包容件的材料弹性模量ꎬN/mm2ꎮCa=(da2+df2)/(da2-df2)+vaꎻCi=(di2+df2)/(df2-di2)-vi(4)其中da㊁di 包容件外径和被包容件内径(实心轴di=0)ꎬmmꎻva㊁vi 包容件和被包容件的泊松系数ꎮ取df=460ꎬLf=280ꎬμ=0 2(钢-青铜大值)ꎬδmax=0 063ꎬEa=200000(钢)ꎬEi=85000(青铜)ꎬda=600ꎬdi=0ꎬva=0 3(钢)ꎬvi=0 36(青铜)ꎬ代入1㊁2㊁3㊁4式ꎬ得Pxc=587 81kNꎮ所得压出力不到实际拔出力1/3ꎬ需考虑轴瓦表面损伤产生的阻力ꎮ3㊀轴瓦表面损伤产生的阻力从轴瓦表面损伤情况分析ꎬ由于缺油ꎬ轴瓦内表面发生咬死粘着磨损[1]ꎬ形状为宽度约50mm的圆周面(图2)ꎬ造成与轴咬死ꎬ轴瓦与轴瓦座端面之间的定位圆销受力断裂ꎬ轴瓦与定位圆销配合处剥落产生碎屑ꎬ碎屑进入轴瓦与轴瓦座之间的间隙ꎬ造成轴瓦台阶端粘着磨损(图3㊁图4)ꎮ在千斤顶将轴瓦从轴瓦座中拔出的过程中ꎬ轴瓦台阶端粘着磨损处发生撕脱ꎬ撕脱明显的区域为宽度约15mm的圆周面(图3)ꎬ轴瓦内表面发生咬死粘着磨损处对应的外表面擦伤明显(图5)ꎮ从受力角度ꎬ主要考虑撕脱明显的区域ꎬ该区域产生阻力F=λδπdb其中λ 系数ꎬ与撕脱严重程度有关ꎻδ 轴瓦材料的屈服强度ꎬMPaꎻd 轴瓦外径ꎬmmꎻb 撕脱区域宽度ꎬmmꎮ取λ=0 25ꎬδ=250ꎬd=460ꎬb=15ꎬ得F=1354.13kNꎮ图2㊀咬死粘着磨损图3㊀粘着磨损处撕脱图4㊀粘着磨损痕迹和碎屑25南㊀方㊀金㊀属SOUTHERNMETALS2020年第5期㊀㊀图5㊀擦伤4㊀主轴咬死轴瓦拔出力及相关探讨将与主轴咬死的轴瓦从轴瓦座中拔出力=Pxc+F=1941 94kNꎬ与实际拔出力基本相符ꎮ4.1㊀关于轴瓦外表面擦伤部分产生的阻力忽略的问题㊀㊀除轴瓦台阶端粘着磨损处撕脱明显的区域外ꎬ轴瓦内表面发生咬死粘着磨损出对应的外表面擦伤明显ꎬ但显然ꎬ撕脱比擦伤损伤程度严重多了ꎮ在计算过盈配合压出力过程中ꎬ压出力/压入力系数㊁过盈量㊁摩擦因数等均取大值ꎬ实际是在某种程度上考虑了轴瓦外表面擦伤的因素ꎮ在千斤顶将轴瓦从轴瓦座中拔出的实际过程中ꎬ恰好是拔出开始时ꎬ拔出力达到1961 33kNꎬ随后拔出力降至588 40kN左右ꎬ与计算值相吻合ꎮ4.2㊀轴瓦表面损伤产生的阻力计算本文提出轴瓦表面损伤产生的阻力F=λδπdbꎬπdb对应图3中宽度约15mm的圆周面ꎬ实际发生撕脱的区域部分为图3中椭圆标识的区域ꎬ其面积A=λπdbꎬ因此ꎬ发生撕脱粘着磨损时ꎬ轴瓦表面损伤产生的阻力F等于轴瓦材料的屈服强度δ乘以发生撕脱粘着磨损的面积Aꎬ即F=λδAꎮ这一计算方法在本文实例中证明是符合实际的ꎮ将此法用于咬死粘着磨损ꎬ则对于本文实例中发生咬死粘着磨损的轴瓦内表面ꎬ取λ=0 7ꎬ其产生的阻力达12640.77kNꎬ是否正确ꎬ有待验证ꎮ5㊀结语本文通过韶钢棒二冷剪主轴咬死轴瓦拔出力的计算实例ꎬ提出主轴咬死轴瓦拔出力由过盈配合压出力和轴瓦表面撕脱(或咬死)粘着磨损产生的阻力两部分组成ꎬ后者等于轴瓦材料的屈服强度乘以发生撕脱(或咬死)粘着磨损的面积ꎬ旨在为处理主轴咬死轴瓦类似事故提供经验教训和探讨理论依据ꎬ正确与否ꎬ有待专家指正ꎮ参考文献[1]㊀刘瑞堂ꎬ刘锦云.金属材料力学性能[M].哈尔滨:哈尔滨工业大学出版社ꎬ2015.179-181.35㊀总第236期㊀㊀㊀㊀陈㊀烨ꎬ等:韶钢棒二冷剪主轴咬死轴瓦拔出力的计算㊀㊀㊀㊀。