铰孔加工技术PPT课件

- 格式:ppt

- 大小:317.50 KB

- 文档页数:10

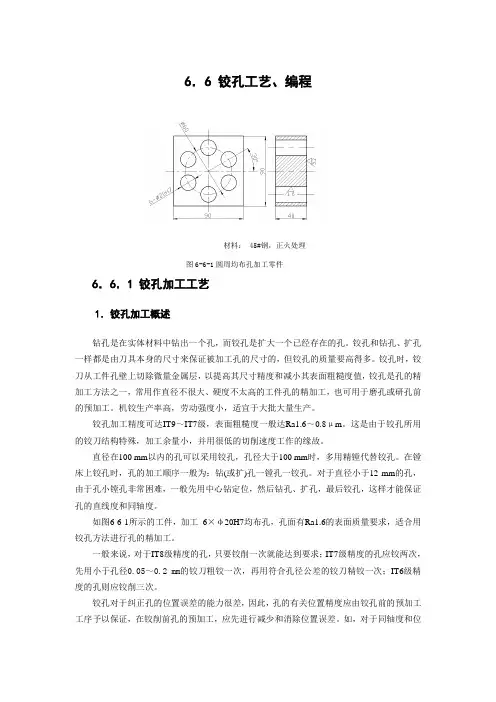

6.6 铰孔工艺、编程材料: 45#钢,正火处理图6-6-1圆周均布孔加工零件6.6.1 铰孔加工工艺1.铰孔加工概述钻孔是在实体材料中钻出一个孔,而铰孔是扩大一个已经存在的孔。

铰孔和钻孔、扩孔一样都是由刀具本身的尺寸来保证被加工孔的尺寸的,但铰孔的质量要高得多。

铰孔时,铰刀从工件孔壁上切除微量金属层,以提高其尺寸精度和减小其表面粗糙度值,铰孔是孔的精加工方法之一,常用作直径不很大、硬度不太高的工件孔的精加工,也可用于磨孔或研孔前的预加工。

机铰生产率高,劳动强度小,适宜于大批大量生产。

铰孔加工精度可达IT9~IT7级,表面粗糙度一般达Ra1.6~0.8μm。

这是由于铰孔所用的铰刀结构特殊,加工余量小,并用很低的切削速度工作的缘故。

直径在100 mm以内的孔可以采用铰孔,孔径大于100 mm时,多用精镗代替铰孔。

在镗床上铰孔时,孔的加工顺序一般为:钻(或扩)孔一镗孔一铰孔。

对于直径小于12 mm的孔,由于孔小镗孔非常困难,一般先用中心钻定位,然后钻孔、扩孔,最后铰孔,这样才能保证孔的直线度和同轴度。

如图6-6-1所示的工件,加工6×φ20H7均布孔,孔面有Ra1.6的表面质量要求,适合用铰孔方法进行孔的精加工。

一般来说,对于IT8级精度的孔,只要铰削一次就能达到要求;IT7级精度的孔应铰两次,先用小于孔径0.05~0.2 mm的铰刀粗铰一次,再用符合孔径公差的铰刀精铰一次;IT6级精度的孔则应铰削三次。

铰孔对于纠正孔的位置误差的能力很差,因此,孔的有关位置精度应由铰孔前的预加工工序予以保证,在铰削前孔的预加工,应先进行减少和消除位置误差。

如,对于同轴度和位置公差有较高要求的孔,首先使用中心钻或点钻加工,然后钻孔,接着是粗镗,最后才由铰刀完成加工。

另外铰孔前,孔的表面粗糙度应小于Ra3.2μm 。

铰孔操作需要使用冷却液,以得到较好的表面质量并在加工中帮助排屑。

切削中并不会产生大量的热,所以选用标准的冷却液即可。

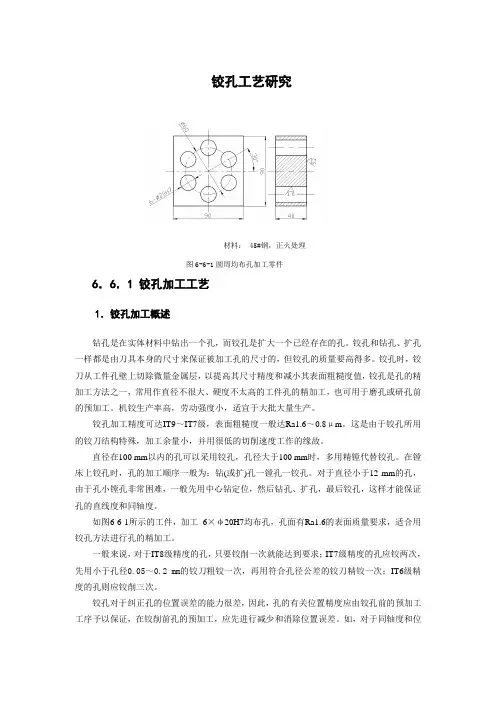

铰孔工艺研究材料: 45#钢,正火处理图6-6-1圆周均布孔加工零件6.6.1 铰孔加工工艺1.铰孔加工概述钻孔是在实体材料中钻出一个孔,而铰孔是扩大一个已经存在的孔。

铰孔和钻孔、扩孔一样都是由刀具本身的尺寸来保证被加工孔的尺寸的,但铰孔的质量要高得多。

铰孔时,铰刀从工件孔壁上切除微量金属层,以提高其尺寸精度和减小其表面粗糙度值,铰孔是孔的精加工方法之一,常用作直径不很大、硬度不太高的工件孔的精加工,也可用于磨孔或研孔前的预加工。

机铰生产率高,劳动强度小,适宜于大批大量生产。

铰孔加工精度可达IT9~IT7级,表面粗糙度一般达Ra1.6~0.8μm。

这是由于铰孔所用的铰刀结构特殊,加工余量小,并用很低的切削速度工作的缘故。

直径在100 mm以内的孔可以采用铰孔,孔径大于100 mm时,多用精镗代替铰孔。

在镗床上铰孔时,孔的加工顺序一般为:钻(或扩)孔一镗孔一铰孔。

对于直径小于12 mm的孔,由于孔小镗孔非常困难,一般先用中心钻定位,然后钻孔、扩孔,最后铰孔,这样才能保证孔的直线度和同轴度。

如图6-6-1所示的工件,加工6×φ20H7均布孔,孔面有Ra1.6的表面质量要求,适合用铰孔方法进行孔的精加工。

一般来说,对于IT8级精度的孔,只要铰削一次就能达到要求;IT7级精度的孔应铰两次,先用小于孔径0.05~0.2 mm的铰刀粗铰一次,再用符合孔径公差的铰刀精铰一次;IT6级精度的孔则应铰削三次。

铰孔对于纠正孔的位置误差的能力很差,因此,孔的有关位置精度应由铰孔前的预加工工序予以保证,在铰削前孔的预加工,应先进行减少和消除位置误差。

如,对于同轴度和位置公差有较高要求的孔,首先使用中心钻或点钻加工,然后钻孔,接着是粗镗,最后才由铰刀完成加工。

另外铰孔前,孔的表面粗糙度应小于Ra3.2μm 。

铰孔操作需要使用冷却液,以得到较好的表面质量并在加工中帮助排屑。

切削中并不会产生大量的热,所以选用标准的冷却液即可。

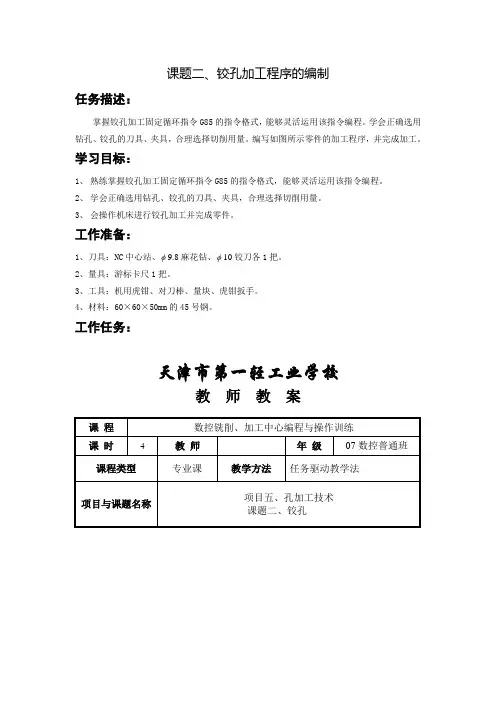

课题二、铰孔加工程序的编制任务描述:掌握铰孔加工固定循环指令G85的指令格式,能够灵活运用该指令编程。

学会正确选用钻孔、铰孔的刀具、夹具,合理选择切削用量。

编写如图所示零件的加工程序,并完成加工。

学习目标:1、熟练掌握铰孔加工固定循环指令G85的指令格式,能够灵活运用该指令编程。

2、学会正确选用钻孔、铰孔的刀具、夹具,合理选择切削用量。

3、会操作机床进行铰孔加工并完成零件。

工作准备:1、刀具:NC中心站、φ9.8麻花钻、φ10铰刀各1把。

2、量具:游标卡尺1把。

3、工具:机用虎钳、对刀棒、量块、虎钳扳手。

4、材料:60×60×50mm的45号钢。

工作任务:天津市第一轻工业学校教师教案项目五、孔加工课题二、铰孔工作任务:例:在X-Y 平面,完成图5.1所示零件加工。

毛坯尺寸为60mm ×60mm ×50mm ,材料为45#。

图5.1相关知识:镗孔循环G85G85指令主要用于精度要求不太高的镗孔加工,它的退刀动作是以进给给速度退出的,可以用于铰孔、扩孔等加工。

1、指令格式:G90 G98G85 X Y Z R F K ;G91 G99G80;2、指令说明(1)在G90或G91指令中,Z坐标值(孔深)有不同的定义:G90(绝对值指令编程)表示孔底的Z坐标(实际孔深),G91(相对值指令编程)表示孔底相对安全高度R点的Z向增量坐标。

(2)G98指令表示刀具返回到初始点平面,G99指令表示刀具返回到R点平面,如图5.2所示:图5.2 (3)X__Y__:孔的定位坐标,指定加工孔的位置;Z__:指定孔底平面的位置,其中要注意是G90方式还是G91方式。

R__:指定R点安全平面的位置;F__:指定孔加工切削进给速度(mm/min)。

该指令为模态指令,即使取消了固定循环,在其后的加工程序中仍然有效;K__:指定孔加工的重复加工次数,(K=1时默认,可以省略不写;K=0时表示机床运动到当前句坐标点,但并不执行循环动作。