3掺混合材料水泥

- 格式:pps

- 大小:2.71 MB

- 文档页数:31

【干货】水泥混合材和混凝土掺合料的区别在水泥生产过程中,为改善水泥某些性能、调节水泥标号及增加产量而加到水泥中的旷物质材料,称之为水泥混合材料,简称水泥混合材.在水泥中掺加混合材料可以调节水泥标号与品种,增加水泥产量,降低生产成本;在一定程度上改善水泥的某些性能,满足建筑工程中对水泥的特殊技术要求;可以综合利用大量工业废渣,具有环保和节能的重要意义.混凝土掺合料一般是指在混凝土制备过程中掺入的,与硅酸盐水泥或普通硅酸盐水泥共同组成胶凝材料,以硅、铝、钙等一种或多种氧化物为主要成分,在混凝土中可以取代部分水泥,具有规定细度和凝结性能、能改善混凝土拌合物工作性能和混凝土强度的具有火山灰活性或潜在水硬性的粉体材料,其掺量一般不小于胶凝材料用量的5%.其主要作用是改善混凝土的工作性、稳定性、耐久性、抗蚀性.尽管水泥混合材和混凝土掺和料有交集,混凝土掺和料理论上说都可以做水泥的混合材,但是,水泥混合材即使是活性混合材料还是不能代替混凝土掺和料,具体理由如下:1.从工程实践来看,混凝土掺合料一般具有一定的潜在活性,其发挥火山灰效应、形态效应、微集料效应和界面效应可以取代10%~50%的常规普通硅酸盐水泥,用量最大的棒和料主要有粉煤灰、矿渣截粉,其次是钢渣粉、硅灰等.2.工程实践中,混凝土掺合料也可以在混凝土中起充填效应,起调节混凝土或砂浆强度等级的作用.典型案例是:混凝土掺合料在疏铝酸盐水泥或铁铝酸盐水泥基砂浆或混凝土中就主要起充填效应.3.混凝土掺合料的细度比水泥混合材的细度要细.混凝土掺合料比表面积一设在400~450m2∕kg及以上,甚至更高(比如硅灰);水泥混合材由于通常与水泥孰料、石膏一起粉磨,其比衷面积一股在330~380m2∕kg左右,细度相对比较粗一些.4.各种成熟的混凝土掺和料目前都有自己的国家标准或行业标准,是可以市售的商品;而水泥混合材,其地位只能说是水泥粉磨时的原材料,二者地位相差很大.因为只有当掺合料或者混合材达到一定的细度,才可以发挥火山灰效应、形态效应、微集料效应和界面效应,才有利于混凝土密实度的改善和耐久性的提高.从混凝土材料体系上来说,水泥混合材不能取代混凝土掺合料,反之,混凝土掺合料倒可以取代大部分的水泥混合材.5.混凝土的基本理论表明,混凝土搂合料在混凝土中可以发挥火山灰效应、形态效应、微集料效应和界面效应,是当代高性能混凝土的第六大必需组份,是一种"高大上”的产品.用于水泥和混凝土中的粉煤灰GB/T1596-2005,用于水泥和混凝土中的粒化高炉矿渣粉GB/T18046-2008,石灰石粉在混凝土中应用技术规程JGJ/T318-2014,用于水泥和混凝土中的粒化电炉磷渣粉GB/T26751-2011,用于水泥和混凝土中的钢渣粉GB/T20491-2006、用于水泥和混凝土中的锂渣粉YB/T4230-2010及混凝土用复合掺合料JG/T486-2015等国家或行业标准为混凝土掺和料工业提供了良好机遇,大量发展并推广混凝土各种搂合料应用到混凝土中是更明智的选择.6.关于均匀性问题.诚然水泥混合材与水泥掰斗、石膏一起粉磨,硅酸盐粉体与混合材混合的比较均匀,作为水泥产品匀质性是相当好的,但是水泥针对混凝土(或砂浆)来说毕竟只是一种半成品;混凝土掺和料在生产水泥混凝土时掺入,并与其他骨料和减水剂一起搅拌,通过适当延长混凝土搅拌时间完全可以把混凝土各材料搅拌均匀,生产实践中,也完全可以做的到.总之,水泥混合材,特别是具有潜在活性的混合材是在水泥粉磨时大量添加,还是单独粉磨加工的更细变成混凝土掾合料在高性能混凝土中使用,通过上述比较,结论就一目了然了.更由于水泥与混凝土工业的一体化,行业利益分配的均衡化,这些都为我国水泥工业产品结构的调整,提供了有利技术支撑条件.当然,针对那些非活性混合材料,特别是各类工业废渣、建筑垃圾等低品位材料,可以用到砌筑水泥中作为混合材,也可以豆合掺配加工粉磨的更细做.混凝土用豆合掺合料",从而更具有环保和节约资源的意义.。

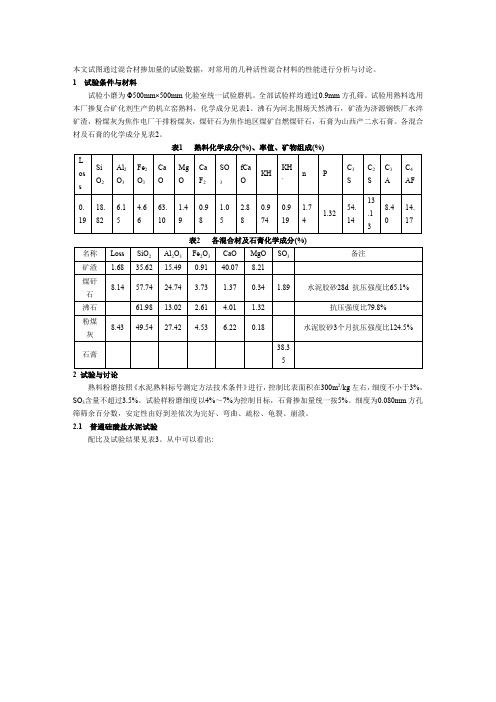

本文试图通过混合材掺加量的试验数据,对常用的几种活性混合材料的性能进行分析与讨论。

1试验条件与材料试验小磨为Φ500mm×500mm化验室统一试验磨机。

全部试验样均通过0.9mm方孔筛。

试验用熟料选用本厂掺复合矿化剂生产的机立窑熟料,化学成分见表1。

沸石为河北围场天然沸石,矿渣为济源钢铁厂水淬矿渣,粉煤灰为焦作电厂干排粉煤灰,煤矸石为焦作地区煤矿自燃煤矸石,石膏为山西产二水石膏。

各混合材及石膏的化学成分见表2。

表1 熟料化学成分(%)、率值、矿物组成(%)L os s SiO2Al2O3Fe2O3CaOMgOCaF2SO3fCaOKHKH-n PC3SC2SC3AC4AF0.19 18.826.154.6663.101.490.981.052.880.9740.9191.741.3254.1413.138.414.17表2各混合材及石膏化学成分(%)名称Loss SiO2Al2O3Fe2O3CaO MgO SO3备注矿渣 1.68 35.62 15.49 0.91 40.07 8.21煤矸石8.14 57.74 24.74 3.73 1.37 0.34 1.89 水泥胶砂28d 抗压强度比65.1% 沸石61.98 13.02 2.61 4.01 1.32 抗压强度比79.8%粉煤灰8.43 49.54 27.42 4.53 6.22 0.18 水泥胶砂3个月抗压强度比124.5%石膏38.3 52 试验与讨论熟料粉磨按照《水泥熟料标号测定方法技术条件》进行,控制比表面积在300m2/kg左右,细度不小于3%,SO3含量不超过3.5%。

试验样粉磨细度以4%~7%为控制目标,石膏掺加量统一按5%。

细度为0.080mm方孔筛筛余百分数,安定性由好到差依次为完好、弯曲、疏松、龟裂、崩溃。

2.1普通硅酸盐水泥试验配比及试验结果见表3。

从中可以看出:表3不同混合材的普通水泥物理性能序号配比(%)细度(%)安定性稠度(%)初凝(h∶min)终凝(h∶min)抗折强度(MPa)抗压强度(MPa)熟料矿渣煤矸石沸石石膏3d 7d28d3d 7d28d1 95 5 7.0 龟25.0 2∶364∶45 5.6 6.47.634.441.857.12 86 9 5 7.0 龟25.0 2∶474∶57 5.1 5.86.835.042.956.73 84 115 7.0 曲25.2 2∶515∶11 5.3 5.96.935.343.655.74 82 135 6.8 曲25.8 2∶545∶54 5.4 6.37.136.545.755.95 86 9 5 6.8 松24.4 3∶204∶45 5.4 6.16.935.643.555.76 84 11 5 6.0 松24.4 3∶204∶40 5.0 5.87.31.441.453.47 82 13 5 7.0 松24.8 3∶035∶43 5.2 5.76.830.239.751.48 86 9 5 6.0 曲26.0 2∶573∶27 5.3 6.28.34.147.264.9 84 11 5 6.4 完27.0 2∶053∶15 5.3 6.78.434.349.165.41 082 13 5 7.0 完26.63∶274∶32 5.1 6.28.531.446.162.1 (1)掺矿渣混合材的普通水泥早期强度较纯硅酸盐水泥有所提高,后期强度则有所降低,但降低幅度不大;而掺煤矸石的普通水泥随着煤矸石掺加量的增加,其早期和后期强度均呈下降趋势,且降低幅度较大;掺沸石时,虽然早期强度有所降低,但后期强度增进率较高,以序号为8、9、10的掺沸石普通水泥强度平均值与纯硅酸盐水泥相比较,28d抗折强度提高9.2%,抗压强度提高11.7%。

第二节掺混合材的硅酸盐水泥一.水泥用混合材料定义:在生产硅酸盐水泥的过程中,为了改善水泥的性质,调节水泥强度而加入水泥中的人工或天然矿物材料,称为水泥混合材料。

火山灰活性:混合材料磨成细粉并与石灰或石膏混合均匀,用水拌和后,在常温下可生成具有水硬性的水化物,这称为混合材料的火山灰活性。

1.分类(1)非活性混合材料也称为惰性混合材,主要起填充作用,可调节水泥强度,降低水化热及增加水泥产量等。

主要有磨细石英砂、石灰石、粘土、缓冷矿渣等。

(2)活性混合材料主要化学成分为活性二氧化硅、活性氧化铝。

本身与水不起化学反应,但在有激发剂(硫酸盐或碱性)的情况下,能发生水化反应,生成具有水硬性的水化硅酸钙和水化铝酸钙。

主要品种有:粒化高炉矿渣、火山灰质、粉煤灰等。

A粒化高炉矿渣炼铁时为使铁矿石易熔加入石灰石作溶剂,高温下氧化钙与铁矿石中的黏土矿物生成硅酸盐与铝酸盐矿物,浮于铁水表面,排出用水急冷成为颗粒状、质地疏松、多孔的粒化高炉矿渣,又称水淬高炉矿渣。

其玻璃体含量达80%以上,其矿物成分为硅酸钙,与水泥熟料矿物成分相似,差别是钙含量低、硅含量高。

B火山喷发时形成的一系列矿物材料统称为火山灰质混合材料,包括浮石、火山渣(灰)、凝灰岩1等。

还有一些天然材料或工业废渣,由于其成分与火山灰材料相似,也称为火山灰质混合材料,如烧粘土2、粉煤灰、自燃煤矸石、硅藻土3(石)等。

按化学成分和活性来源将火山灰质混合材料分为三类:(1) 含水硅酸质材料:以SiO2为主要活性成分,含有结合水,如硅藻土、蛋白石4和硅质渣5等。

与石灰反应能力强,活性好,但需水量大、干缩大。

(2) 铝硅玻璃质材料:以SiO2和Al2O3为主要活性成分,如火山灰、凝灰岩、浮石和粉煤灰等。

活性大小与化学成分、冷却速度有关。

(3) 烧粘土质混合材料:以Al2O3为主要活性成分,如烧粘土、煤渣、自燃煤矸石等.1凝灰岩:火山喷出的渣、砾夹杂火山灰沉积后再经石化而成;2烧粘土:含Al2O3较高的黏土经600~800℃煅烧而成;3硅藻土:由硅藻类微生物在水中死后残骸沉积而成;4蛋白石:由硅藻石微粒经硅质胶结材料胶结而成;5硅质渣:粘土经提取氧化铝后的残渣;C粉煤灰是火力发电厂以煤粉作燃料,燃烧后收集起来的粒径为1~50μm的极细灰渣颗粒,呈玻璃态实心或空心球状,由于其主要活性成分为SiO2和Al2O3,所以也把粉煤灰划归为火山灰质混合材料。

水泥基胶凝材料1. 引言水泥基胶凝材料是一种常见的建筑材料,广泛应用于房屋建筑、道路铺设、桥梁工程等领域。

它由水泥、骨料和适量的掺合料混合而成,具有优良的耐久性和强度。

本文将详细介绍水泥基胶凝材料的组成、性能特点及其在建筑工程中的应用。

2. 组成水泥基胶凝材料主要由以下几个组成部分构成:2.1 水泥水泥是水泥基胶凝材料的主要组成部分,它是一种粉状物质,可以与水反应生成胶结物质。

常见的水泥有普通硅酸盐水泥、硫铝酸盐水泥和矿物掺合料等。

2.2 骨料骨料是指用于增加混凝土体积的颗粒状物质,可以分为粗骨料和细骨料。

常见的粗骨料有碎石、卵石等,而细骨料则包括河砂、人工制砂等。

2.3 掺合料掺合料是指在水泥基胶凝材料中与水泥共同反应的物质,可以改善混凝土的性能。

常见的掺合料有矿物粉末、粉煤灰、硅灰等。

2.4 水水是水泥基胶凝材料的重要组成部分,它与水泥反应生成胶结物质,并使混凝土具有流动性。

3. 性能特点水泥基胶凝材料具有以下几个性能特点:3.1 强度高由于水泥与水反应生成胶结物质,使得混凝土具有很高的强度。

这种强度不仅可以满足建筑工程对于承载力的要求,还可以提供良好的抗震性能。

3.2 耐久性好水泥基胶凝材料具有优良的耐久性,可以抵抗气候变化、酸碱腐蚀等因素的侵蚀。

这使得建筑物在长期使用中能够保持稳定和安全。

3.3 施工方便水泥基胶凝材料具有良好的可塑性和流动性,可以通过浇筑、挤压等方式进行施工,适用于各种形状和尺寸的建筑构件。

3.4 可调性强水泥基胶凝材料可以通过控制水泥、骨料和掺合料的比例来调节其性能。

这使得它可以适应不同工程的要求,并提供定制化的解决方案。

4. 应用领域水泥基胶凝材料广泛应用于建筑工程中的各个领域,包括但不限于以下几个方面:4.1 房屋建筑水泥基胶凝材料可以用于房屋结构的梁、柱、板等构件的制作,提供承载力和稳定性。

4.2 道路铺设水泥基胶凝材料可以用于道路的铺设,提供平坦、耐久的路面,保障交通安全。