基于51与组态王的智能仪表

- 格式:doc

- 大小:191.50 KB

- 文档页数:6

基于51单片机的智能仪表与组态王的通讯圈子类别:嵌入式系统(未知) 2009-8-10 23:01:00[我要评论] [加入收藏] [加入圈子]1、引言随着工业自动化进程的不断加快,现场仪器、仪表、设备正不断向数字化、智能化和网络化方向推进。

单片机以其强大的现场数据处理能力,低廉的价格,紧凑的系统结构、高度的灵活性,微小的功耗等一系列优良特性成为构建智能化现场仪器仪表、设备的重要手段,现已广泛应用于工业测量和控制系统中。

组态王Kingview工控组态软件以其工作性能稳定可靠、人机界面友善、硬件配置方便以及编程简单易用同时其驱动程序较为丰富,如支持DDE、板卡、OPC服务器、PLC、智能仪表、智能模块等;支持ActiveX控件、配方管理、数据库访问、网络功能、冗余功能。

其扩展性强,配有加密锁,支持工程加密;可方便与管理计算机或控制计算机联网通信等优良特性,提供了对工业控制现场大量数据进行采集、监控、处理的解决方案。

在各种工业控制领域中得到了大量使用[1-2]。

将单片机和组态王优良的特性结合起来,使它们实现“强强联合”,成为改造传统工业,提升企业技术竞争力的重要趋势。

目前许多测控系统是由通用机或工控机和底层单片机控制装置组成,通用机或工控机通过组态软件控制现场仪器设备,单片机采集数据和现场状态通过串行口传送到通用机或工控机,由组态软件对采集到的现场数据进行分析、存储或显示,并将命令和控制通过串行口传到单片机以监控现场设备的运转。

可靠地实现它们之间的通讯是实现各种测控任务必须解决的首要问题。

对于一些重要名家厂商的板卡和模块,一般组态王可直接提供为数据采集和控制所需的底层硬件设备的驱动程序。

但对于绝大多数一般用户自行设计开发的采集、控制装置则没有驱动程序提供。

因此实现它们“强强联合”,必须解决它们之间之间的通信问题。

迄今为止,人们对单片机与组态王的通信问题进行了广泛的研究[1-2]。

目前,单片机与组态王的通讯方法有主要有3种[3]:①利用组态的驱动程序开发包进行驱动开发自己的通讯驱动程序,该方法适用于专业厂商;②通过动态数据交换(DDE)方式进行通讯,该方法带来一些额外的开销,如会降低系统实时性,增加系统的不可靠性等,对开发人员的要求也更高。

成绩评定表课程设计任务书摘要随着社会经济的迅速发展,人们对温度的控制系统可靠性的要求不断提高。

把先进的自动化技术、控制技术、通讯及网络技术等应用到温度控制领域,成为对温度系统的新要求。

温度控制系统集自控技术、电气技术、现代控制技术于一体。

采用该系统进行温度控制可以提高供温度系统的稳定性和可靠性,方便地实现温度系统的集中管理与监控;同时系统具有良好的节能效果,这在能量日益紧缺的今天尤为重要,所以研究设计该系统,对于提高企业效率以及人民的生活水平、降低能耗等方面具有重要的现实意义。

本课题利用无线通信平台控制系统,结合组态王监控软件设计人机对话界面,实现温度控制系统设计。

通过对现场系统数据的采集处理,在组态王中实现动画显示、报警处理、流程控制、实时曲线和报表输出等功能。

同时利用智能仪表控制系统,在所设计的组态王监控界面中,进行相关仪表调校和控制器参数整定。

最后向用户提供温度控制系统的动态运行结果。

关键词:无线通信平台;温度;组态王;目录1绪论 (1)1.1课题研究背景 (1)1.2课题研究意义 (2)1.3设计内容及要求 (2)2 系统设计方案简介 (4)2.1无线通信模块设计简介 (4)2.2组态王界面设计简介 (4)2.3 PD控制器简介 (5)2.4数据采集部分的设计 (5)3 系统硬件设计 (7)3.1温度自动控制实验箱连接 (7)3.1.1温度控制箱主要部件说明 (8)3.2温度传感器PT100 (9)3.3无线通信网络模块 (10)4系统软件设计 (14)4.1组态王概述 (14)4.2 组态王人机界面设计 (15)4.2.1新建工程和画面 (15)4.2.2监控主界面 (16)4.2.3实时趋势曲线 (17)4.2.4历史趋势曲线 (18)4.2.5报警窗口 (19)4.3组态王变量设置 (20)4.4动画连接 (23)4.5组态王主要软件程序及实验时所需变量的定义 (25)5系统运行结果分析 (27)5.1系统运行 (27)5.2运行结果分析 (27)6 系统总结 (28)参考文献 (29)1绪论1.1课题研究背景温度控制在电子、冶金、机械等工业领域应用非常广泛。

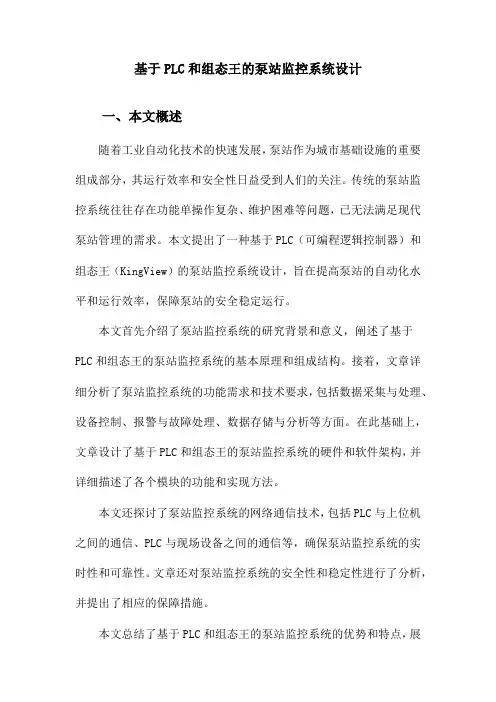

基于PLC和组态王的泵站监控系统设计一、本文概述随着工业自动化技术的快速发展,泵站作为城市基础设施的重要组成部分,其运行效率和安全性日益受到人们的关注。

传统的泵站监控系统往往存在功能单操作复杂、维护困难等问题,已无法满足现代泵站管理的需求。

本文提出了一种基于PLC(可编程逻辑控制器)和组态王(KingView)的泵站监控系统设计,旨在提高泵站的自动化水平和运行效率,保障泵站的安全稳定运行。

本文首先介绍了泵站监控系统的研究背景和意义,阐述了基于PLC和组态王的泵站监控系统的基本原理和组成结构。

接着,文章详细分析了泵站监控系统的功能需求和技术要求,包括数据采集与处理、设备控制、报警与故障处理、数据存储与分析等方面。

在此基础上,文章设计了基于PLC和组态王的泵站监控系统的硬件和软件架构,并详细描述了各个模块的功能和实现方法。

本文还探讨了泵站监控系统的网络通信技术,包括PLC与上位机之间的通信、PLC与现场设备之间的通信等,确保泵站监控系统的实时性和可靠性。

文章还对泵站监控系统的安全性和稳定性进行了分析,并提出了相应的保障措施。

本文总结了基于PLC和组态王的泵站监控系统的优势和特点,展望了泵站监控系统未来的发展趋势和应用前景。

通过本文的研究,旨在为泵站监控系统的设计与实现提供有益的参考和借鉴。

二、泵站监控系统概述泵站监控系统是水利工程中的重要组成部分,其主要功能是对泵站的运行状态进行实时监控、控制和管理,以确保泵站的安全、高效运行。

泵站监控系统通常由数据采集与传输系统、控制系统、人机界面系统等多个子系统组成。

随着自动化技术的不断发展,泵站监控系统的智能化、网络化、远程化已成为发展趋势。

在泵站监控系统中,PLC(可编程逻辑控制器)扮演着核心控制器的角色。

PLC以其强大的数据处理能力、稳定的运行性能和灵活的编程方式,被广泛应用于泵站监控系统中。

PLC可以实现对泵站设备的远程控制、数据采集、状态监测、故障报警等功能,提高泵站运行的安全性和可靠性。

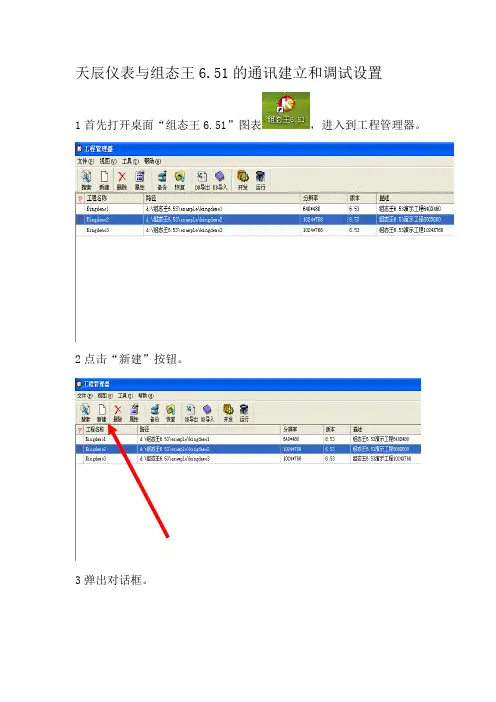

天辰仪表与组态王6.51的通讯建立和调试设置1首先打开桌面“组态王6.51”图表,进入到工程管理器。

2点击“新建”按钮。

3弹出对话框。

4点击“浏览”选择项目建立的路径,本例D:\组态王与天辰仪表\天辰仪表。

点击“打开”,“确定”。

5“是否将新建的工程设置成当前工程”,“是”和“否”无所谓。

不影响工程调试,6双击新建项目“天辰仪表”。

如图所示。

7在“系统”里面点击“设备”双击“新建”。

弹出对话框选择“设备驱动”“智能仪表”“昆仑天辰”“全系列2002”“串口”“下一步”。

8输入设备名称,本例“天辰仪表”。

“下一步”。

9选择通讯所使用的COM口。

本例“COM1”。

“下一步”。

10输入仪表地址(与仪表参数设置一样)。

本例“1”。

“下一步”“完成”。

11双击“COM1”,设置“COM1”参数,按下图设置(组态软件给出的最优设置),“确定”。

完成设置。

12右键桌面“我的电脑”“管理”“设备管理器”“端口”“通讯端口(COM1)”13双击“通讯端口(COM1)”进行如下设置。

14开始建立变量,点击“变量”“变量组”“新建”15双击“新建”弹出对话框,按如下设置。

“确定”。

16建立画面,点击“画面”“新建”17双击“新建”弹出对话输入画面名称进行设置,本例“天辰仪表主显示”。

“确定”。

18选择““工具”图形“T”(文本)。

19在画面部位点击一下,光标开始闪动,随便输入数字后点击“工具箱”中的“箭头”工具20双击刚建立的文本框,弹出对话框,点击“模拟值输出”21弹出对话框,点击“?”22弹出对话框,点击“主显示”“确定”。

23如下图确定。

24点击“文件”“切换到View”进入到运行状态。

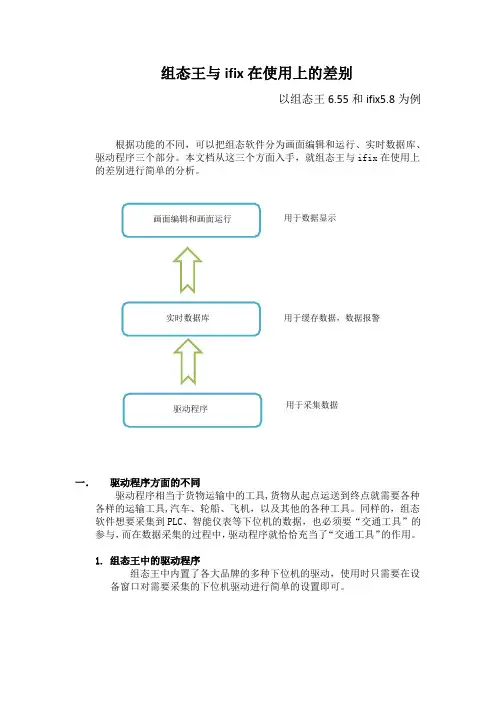

组态王与ifix 在使用上的差别以组态王6.55和ifix5.8为例根据功能的不同,可以把组态软件分为画面编辑和运行、实时数据库、驱动程序三个部分。

本文档从这三个方面入手,就组态王与ifix 在使用上的差别进行简单的分析。

一. 驱动程序方面的不同驱动程序相当于货物运输中的工具,货物从起点运送到终点就需要各种各样的运输工具,汽车、轮船、飞机,以及其他的各种工具。

同样的,组态软件想要采集到PLC 、智能仪表等下位机的数据,也必须要“交通工具”的参与,而在数据采集的过程中,驱动程序就恰恰充当了“交通工具”的作用。

1. 组态王中的驱动程序组态王中内置了各大品牌的多种下位机的驱动,使用时只需要在设备窗口对需要采集的下位机驱动进行简单的设置即可。

用于数据显示用于缓存数据,数据报警用于采集数据新建驱动选择下位机驱动高级查找功能(用高级查找功能,配置下位机驱动)2.Ifix中的驱动程序Ifix只内置了一个仿真驱动,如果要对下位机进行数据的采集,则必须安装相应的驱动,然后进行相关的配置。

驱动的配置打开系统配置驱动选择二. 数据库上的不同数据库在组态的过程中起到一个仓库的作用,组态软件通过驱动程序采集到的下位机数据都可存放在数据库里面。

方便历史数据的查看与分析。

1.组态王中的数据库在组态王中,所涉及的数据库为关系数据库,即通过设置以及程序关联的外部的数据库。

这里外部的数据库有多种,如Access,SQL server。

通过对记录体的设置和程序代码的编写就可对外部的数据库进行读写了。

SQL访问管理器创建记录体2.ifix中的数据库在ifix中,一样可以与外部的数据库进行关联,并且自带了一个过程数据库。

因此,在数据存储与分析方面,ifix具有更加强大的功能。

打开数据库管理器数据库管理器功能菜单变量编辑三.画面编辑和画面运行上的不同1.画面编辑在画面的编辑上,两者大同小异,不但可以使用软件内部图库里面的图素,还可以插入外部位图。

学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

本人完全意识到本声明的法律后果由本人承担。

作者签名:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保障、使用学位论文的规定,同意学校保留并向有关学位论文管理部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权省级优秀学士学位论文评选机构将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

本学位论文属于1、保密□,在_________年解密后适用本授权书。

2、不保密□。

(请在以上相应方框内打“√”)作者签名: 年月日导师签名:年月日目录摘要ﻩ错误!未定义书签。

前言ﻩ错误!未定义书签。

1 硬件系统介绍ﻩ错误!未定义书签。

1.1可编程序控制器的概述ﻩ错误!未定义书签。

1.1.1 PLC的特点ﻩ错误!未定义书签。

1。

1。

2PLC的主要功能......................................................... 错误!未定义书签。

1。

2 S7—200 PLC的概述ﻩ错误!未定义书签。

2S7-200编程软件介绍 .................................................................... 错误!未定义书签。

2.1 STEP7—Micro/WIN编程软件ﻩ错误!未定义书签。

2。

2 编程软件的功能 (6)2.3编程计算机与CPU通信ﻩ错误!未定义书签。

2。

4编程语言ﻩ错误!未定义书签。

2。

4.1 顺序功能图................................................................................................. 72.4.2 梯形图ﻩ72。

基于PLC和组态王的料位监控系统摘要从港口干散货装卸储运的生产实际出发,介绍了自动监控系统的硬件结构组成和软件系统。

采用plc作为下位机实现现场信号的控制。

采用研华工控机作为上位机,显示实时监控画面。

采用组态王软件进行上位监控软件的编制。

关键词 plc;组态王;料位;监控系统中图分类号tp39 文献标识码a 文章编号 1674-6708(2013)88-0233-020引言可编程控制器(programmable logic controllor简称plc)是将计算机技术、自动控制技术和通信技术融为一体而迅速发展起来的。

由于具有可靠性高、功能强大、组合灵活、维护方便等特点而广泛应用于工业控制领域。

组态(configuration)是指通过专用软件定义系统的过程。

组态软件是利用系统软件提供的工具,通过简单形象的组态工作,构成系统所需的软件。

是工业自动化软件的一个重要分支。

组态软件促使自动化技术走出工业应用的狭小范围,在楼宇自动化、农业自动化等领域得到应用。

组态王是国内第一家较有影响的组态软件开发公司。

组态王提供了资源管理器式的操作主界面,并且提供了以汉字作为关键字的脚本语言支持。

组态王也提供多种硬件驱动程序。

采用组态王软件编制的上位监控系统是控制系统的数据收集和处理中心、远程监视中心和数据转发中心,它与外围设备plc,智能仪表等相连接构成控制中心。

针对港口干散货的装卸储运生产的实际,采用西门子plc为现场控制核心,以组态王软件作为上位监控组态软件,设计一套料位自动监控系统。

实现卸料小车的实时监控、现场料位的数据采集和显示、料位超限报警等功能。

1 卸料生产工艺流程本系统包括6个料仓,这些料仓主要用来储备和缓冲物料,由卸料小车向各个料仓送入物料。

卸料小车安装在传送带支架上,物料由传送带送到卸料小车上,随着小车的移动,卸料点随着移动,当卸料小车停在某料仓处则向该料仓注入物料。

卸料小车的卸料点由接近开关决定,根据料仓料位决定是否向某一料仓卸料,若该料仓料位达到控制要求,则卸料小车启动向下一料仓运动。

通过组态王把智能仪表里的数据传给PLC和触摸屏如题,比较奇怪的数据流。

不过领导安排你去做,就算不是专业的也要硬着头皮上。

我们做的项目用到了触摸屏,也用到了组态王,所以才想着把能采集的数据全部都做在画面上显得比较专业。

其实大部分情况只用到一个HMI,仪表能显示数,直接去看好了,一般不会搞这么麻烦。

在这里我把我的做法分享出来,希望能帮助到需要的人。

再把数据传输过程说一下:智能仪表(安科瑞支持485、modbus)——>组态王(电脑)——>PLC(欧姆龙CP1H)——>触摸屏(威纶)需要的设备除了上面的硬件还需要通讯线:USB转232(电脑和PLC通讯),USB 转232,232转485转换口(电脑和仪表通讯),触摸屏和PLC的通讯线线,以及其他下载线。

(1)智能仪表和组态王智能仪表支持485,笔记本电脑上没有九针通讯口,用USB转RS232线,再用一个232转485的口,再按照仪表说明书上485数据+.-接好线。

如图所示,至于为什么不直接用USB转485的线,我只能说我用过,失败了,也许我买的线不行。

硬件上接好线,软件上就是需要建立组态王工程和更改仪表参数。

这里用的是安科瑞的电能表,也可以改成你需要的表,但得支持485和modbus。

参数设置参考说明书,主要是通讯参数的设置,要和组态王一致。

组态王建立好工程后,建立设备,注意你USB插在哪个com口上要在哪个com口上建设备。

查看设备管理器用的是com7,分别建立Modbus RTU设备,注意设备地址和通讯参数,建立好如下图所示。

建立好设备之后需要建立变量,变量是IO实数,连接刚建好的设备,寄存器地址要根据仪表说明书提供的对应地址,把你需要读的参数建立出来。

举个例子,这里我建立了两个变量A/B,地址分别是40001,40026。

然后再建立画面,在画面上建立两个文本,做模拟量输出连接就可以读出仪表内数据。

可以先测试一下能否通讯,有问题主要查看通讯参数是否一致,必要时还需要从设备管理器中将电脑com口参数设成一致。

摘要在工、农业生产和日常生活中,各个环节都与温度紧密相连,温度的测量及控制占有极其重要的地位。

温度已成为大多数仪器正常工作的前提,而且对温度的要求也越来越严格。

因此,温度检测与控制方法的研究也越来越受到人们的重视。

本文介绍的温度控制系统为两层结构,上位机由组态软件完成对下位机的监控。

下位机利用数字温度传感器DS18B20,结合单片机组成传感器网络,设计了相关硬件和软件,实现多点温度测量和控制。

论文中介绍了DS18B20进行循环温度检测的方法和采用增量式PID控制算法和PWM调功方式,通过控制固态继电器在一定周期内的通断占空比,最终实现对电烤箱的温度控制。

其中控制范围为室温到120℃,误差小于0.5℃。

上位机PC与单片机之间通过RS232串口实现数据交换,又组态软件King View具有强大的数据采集、处理功能和友好的人机界面,故基于单片机和组态王的温度控制系统,可以理想地实现对相关设备的实时监控。

此系统具有成本低、可靠性高、使用方便等特点,可广泛用于仓库测温、楼宇空调温度控制、生产过程监控等。

关键词: AT89S52;DS18B20;温度控制;组态王;RS232AbstractIn industrial and agricultural production and daily life,all sectors are closely related to temperature.Temperature Measurement and Control occupy a very important position. At present,temperature measurement and control equipment has become normal working majority of the premise that and the temperature requirements more stringent. Therefore,the temperature measurement and control method of attracting increasing attention.The paper introduces a temperature control system,the detection and control of the controlled objects are accomplished by slave computers,and the supervision of the controlled objects and slave computers is implemented in the host computer based on King View.DS18B20 and Microprocessor AT89S52 build up sensor networks,which achieve the design of hardware and software for multiple spots temperature detected and control system.The Paper describes the DS18B20 temperature measurement method and application of incremental PID loop control algorithm and mode of PWM power by controlling the solid state relay must cycle on/off duty cycle, and ultimately to electric oven temperature control.The entire temperature detected and control system is capable of detecting and controlling multiple-point temperature for accurate measurement,the controlling range from the room temperature to 120℃,control error is less than 0.5℃.The communication between PC and microprocessor based on RS2332 is described in detail in the paper.King View software supports a powerful platform for real time detection project.It supports powerful function for data acquisition and management and man-machine interface.The state detection for temperature detected and control system based on Microprocessor and King View software is designed to detect the devices and make sure the devices work in a reliable,effective and secure way.With low cost,high reliability and convenience of operators,the system can be used in many fields such as the temperature measurement system of warehouse,the air conditioning control of building and the monitor of productive process.Keywords: AT89S52; DS18B20; Temperature control; King View; RS232目录1 绪论 (1)1.1课题背景及现状 (1)1.1.1温度测量方面 (1)1.1.2温度控制方面 (2)1.2研究意义 (2)1.3课题要求 (3)2 方案论证与主要器件选型 (4)2.1方案比较与选择 (4)2.1.1温度测量方案选择 (4)2.1.2温度控制方案的选择 (5)2.2主要器件的选择 (6)2.2.1传感器 (6)2.2.2主控元件 (8)2.2.3显示器件 (9)2.2.4控制模块 (9)2.2.5通信模块 (11)2.3上位机组态监控 (12)2.4系统总体设计框图 (12)3 系统硬件电路设计 (14)3.1系统硬件电路框图 (14)3.2单片机最小系统设计 (14)3.3多点测量电路设计 (16)3.3.1.读序列号电路的设计 (16)3.3.2.温度测量电路的设计 (16)3.3.3 DS18B20使用中注意事项 (18)3.4显示和键盘电路设计 (18)3.4.1显示和键盘电路图 (18)3.4.2显示部分设计 (19)3.4.3键盘电路设计 (20)3.5控制模块电路设计 (21)3.5.1控制执行电路 (21)3.5.2报警电路 (21)3.6串口通讯电路 (22)4系统软件部分设计 (23)4.1软件总体设计 (23)4.2 DS18B20的测温程序 (24)4.2.1 DS18B20常用指令 (24)4.2.2 初始化子程序 (24)4.2.3 读子程序 (25)4.2.4 写子程序 (25)4.3显示和键盘扫描程序 (26)4.3.1显示扫描程序流程图 (26)4.3.2键盘扫描程序流程图 (26)4.4控制执行程序 (27)4.4.1控制思路及其流程图 (27)4.4.2 PID控制算法 (28)4.4.3 PID参数的整定 (29)4.4.4 PWM波的设计 (30)4.5通讯程序 (30)4.6组态王监控界面设计 (34)5 系统调试 (36)5.1 硬件部分调试 (36)5.2 软件部分调试 (37)6 总结 (38)参考文献 (40)致谢 (41)附录A 电气原理图 (42)附录B 主要程序 (42)1 绪论温度在现代社会中成为一个很重要的物理量,人们可以根据温度来调节个人的生活行为,气象工作者可以根据温度变化范围来提供可靠的天气预报。

基于PLC 和组态王的水塔水位自动监控系统发表时间:2014-12-18T09:15:14.857Z 来源:《价值工程》2014年第7月下旬供稿作者:任晓娜[导读] 完善按钮功能包括监控器件、操作按钮的功能,实现历史数据、实时数据、各种曲线、数据报表、报警信息输出等功能。

Automatic Monitoring System for Water Level Based on PLC and Configuration Software 任晓娜REN Xiao-na曰王万岗WANG Wan-gang曰李林LI Lin曰阮文韬RUAN Wen-tao(成都纺织高等专科学校电气工程学院,成都611731)(School of Electrical Engineering,Chengdu Textile College,Chengdu 611731,China)摘要院水位的测量和控制在日常生活中有着广泛的应用。

本文采用PLC 实现信号的采集与控制,应用组态王软件对接收到的信号进行数据处理,实现水塔水位显示、报警信息显示、实时曲线、历史曲线显示,使得水泵在水塔水位过低的时候自动工作抽水,水位到达上限值时自动停止抽水。

该系统在提高劳动生产率,降低能耗等方面具有重要的现实意义。

Abstract: Water level measurement and control has been widely used in daily life. This paper uses PLC to realize signal acquisitionand control, application of configuration king software for data processing of received signal, to realize the water tower water level display,alarm information display, real-time curve, historical curve display, so that the pump can work automatically at low water level , when thewater level reaches the upper limit the pump stop pumping automatically. The system is to improve labor productivity, reduce energyconsumption, so it has important practical significance. 关键词院PLC;组态;水位;监控系统Key words: PLC;configuration software;water level;monitor and control system中图分类号院TP273 文献标识码院A 文章编号院1006-4311(2014)21-0238-020 引言水塔水位控制系统是我国住宅小区广泛应用的供水系统,传统的控制方式有恒速泵加压供水、气压罐供水、单片机变频调速供水系统等方式,这些供水方式普遍存在浪费水力、电力资源、效率低、自动化程度不高等缺点,而我们国家的供水方式正朝低碳环保、自动可靠的方向发展,因此本文采用PLC 和组态王软件设计实现水塔自动供水及水位实时监控,真正做到了无人操作,具有良好的节能性。

基于MODBUS RTU的组态王与智能仪表通讯

汪韩韩;杨辉;张华;朱淑云

【期刊名称】《制造业自动化》

【年(卷),期】2013(35)8

【摘要】本文设计了一种组态王(KingView6.5)与智能仪表的通信方法,给出了基于MODBUS RTU通信协议的数据传输格式,并详细描述了组态王和智能仪表的通信参数设置,尤其对非固化通信协议的SCM型智能仪表做出了详细说明,并开发了组态王与智能仪表通信工程测试平台,经过对智能仪表RS485远距离传输状态下测试,效果良好.实验结果表明,该通信系统结构简单,稳定可靠,实时性好,易于功能拓展和移植,可在工程实际应用中推广使用.

【总页数】3页(P8-10)

【作者】汪韩韩;杨辉;张华;朱淑云

【作者单位】南昌大学机器人研究所,南昌330031;华东交通大学科研处,南昌330013;南昌大学教务处,南昌330031;南昌大学科学技术学院,南昌330031【正文语种】中文

【中图分类】TN9.4

【相关文献】

1.基于VB6.0和DDE的组态王与智能仪表的通信研究 [J], 史延龄

2.基于Modbus-RTU通讯协议的组态王与TOP9500通讯 [J], 胡雄峰;郑应霞

3.基于ModbusRTU通讯协议的组态王与ADAM5510通讯 [J], 代航阳;张德源

4.单片机总线技术结合Modbus-RTU协议的智能仪表通讯 [J], 魏东;潘瑞锋;王克成

5.Modbus RTU 模式下工控机与智能仪表的通讯实现 [J], 郭永吉;王兴贵

因版权原因,仅展示原文概要,查看原文内容请购买。

基于51单片机的智能仪表与组态王的通讯圈子类别:嵌入式系统 (未知) 2009-8-10 23:01:00[我要评论] [加入收藏] [加入圈子]1、引言随着工业自动化进程的不断加快,现场仪器、仪表、设备正不断向数字化、智能化和网络化方向推进。

单片机以其强大的现场数据处理能力,低廉的价格,紧凑的系统结构、高度的灵活性,微小的功耗等一系列优良特性成为构建智能化现场仪器仪表、设备的重要手段,现已广泛应用于工业测量和控制系统中。

组态王Kingview工控组态软件以其工作性能稳定可靠、人机界面友善、硬件配置方便以及编程简单易用同时其驱动程序较为丰富,如支持DDE、板卡、OPC服务器、PLC、智能仪表、智能模块等;支持ActiveX控件、配方管理、数据库访问、网络功能、冗余功能。

其扩展性强,配有加密锁,支持工程加密;可方便与管理计算机或控制计算机联网通信等优良特性,提供了对工业控制现场大量数据进行采集、监控、处理的解决方案。

在各种工业控制领域中得到了大量使用[1-2]。

将单片机和组态王优良的特性结合起来,使它们实现“强强联合”,成为改造传统工业,提升企业技术竞争力的重要趋势。

目前许多测控系统是由通用机或工控机和底层单片机控制装置组成,通用机或工控机通过组态软件控制现场仪器设备,单片机采集数据和现场状态通过串行口传送到通用机或工控机,由组态软件对采集到的现场数据进行分析、存储或显示,并将命令和控制通过串行口传到单片机以监控现场设备的运转。

可靠地实现它们之间的通讯是实现各种测控任务必须解决的首要问题。

对于一些重要名家厂商的板卡和模块,一般组态王可直接提供为数据采集和控制所需的底层硬件设备的驱动程序。

但对于绝大多数一般用户自行设计开发的采集、控制装置则没有驱动程序提供。

因此实现它们“强强联合”,必须解决它们之间之间的通信问题。

迄今为止,人们对单片机与组态王的通信问题进行了广泛的研究[1-2]。

目前,单片机与组态王的通讯方法有主要有3种[3]:①利用组态的驱动程序开发包进行驱动开发自己的通讯驱动程序,该方法适用于专业厂商;②通过动态数据交换(DDE)方式进行通讯,该方法带来一些额外的开销,如会降低系统实时性,增加系统的不可靠性等,对开发人员的要求也更高。

而自己开发通讯驱动程序,有一定的难度,且增加开发周期、成本。

⑧利用组态王提供的与单片机的通用通讯协议,该方法简单且实时性好,适用于一般用户。

本文介绍了一种采用通用单片机通讯协议,通过RS485接口实现组态王与基于51单片机的智能化仪器、仪表、设备的通讯方法,描述了单片杌和组态王通信的系统结构,电路组成,采用的通讯协议。

并将该方法用于熔融氧化锑液位高度的实时远程测量中。

2、系统硬件结构氧化锑作为一种高附加值的阻燃新材料,其生产工艺比较特殊,采用湿法工艺生产时,产量低,生产成本高且污染严重,故很难形成产业化。

目前,国内氧化锑生产厂家主要使用火法工艺生产,火法生产工艺中一个重要的工艺参数就是熔锑的液位。

熔锑的温度高达1300度,因此市面常用的液位检测仪无法在此恶劣环境下使用。

迄今为止,氧化锑反应炉高温锑液的深度测量还停留在传统的手工测量,即用一铁杆浸入熔融锑液,取出后再用直尺测量浸没的高度,人为因素干扰很大,测量精度差。

为解决这一问题,我们研制了以步进电机为驱动手段,51单片机为控制核心的智能液位测量装置,该装置设置了1个RS485接口,用于与上位机的通信。

由RS-485通信接口所组成的工控设备网是工业控制及测量领域较为常用的网络之一。

它可以十分方便地将多种设备连在一起组成控制网络。

从目前解决单片机之间中长距离通信的诸多方案分析来看,RS-485总线通信模式由于具有结构简单、价格低廉、通信距离和数据传输速率适当等特点而被广泛应用于仪器仪表、智能化传感器集散控制、楼宇控制、监控报警等领域。

熔锑液位测量装置整体结构如图1所示。

从图可以看出,这是一个机电一体化系统,由电子模块和机械模块两部分组成。

电子模块包括单片机、步进电机驱动、步进电机电流检测、信号处理、RS485数据传输等部分。

现场熔锑液位数据经过单片机处理后通过RS485接口传送给上位机,在组态界面上实时显示和监控液位测量装置的运行状况。

RS485接口电路如图2所示。

图中,控制处理器芯片为目前应用最为广泛的51系列芯片,型号为A TMEL公司的AT89S52。

AT89S52与MCS-51单片机产品兼容,是一种低功耗、高性能CMOS 8位单片机,具有8K在系统可编程Flash 存储器,1000次在系统擦写周期。

MAX485是MAXIM 公司生产的485接口专用芯片,将RS232信号电平转换成RS485信号电平。

MAX485是通过两个引脚RE(2脚)和DE(3脚)来控制数据的输入输出。

当RE为低电平时,MAX485数据输入有效;当DE为高电平时,MAX485数据输出有效。

在半双工使用中,将这两个引脚直接连在一起,然后由单片机输出的高低电平就可以让MAX485在接受和发送状态之间转换了。

在本电路中使用单片机的P32引脚及三极管Q2来控制MAX485的状态转。

通常情况下,P32引脚输出高电平经Q2反相后,使MAX485的RE和DE为低电平而处于数据接收状态。

为保证接口电路可靠、稳定运行,在电路中增加微处理器监控芯片-看门狗电路MAX706,用来监测微处理器的运行状态,一旦单片机失控就强行复位单片机,引导程序重新运行,提高系统抗干扰能力。

3、通讯实现3.1 计算机通讯接口本系统采用RS485串行通信标准。

RS485采用差分传输方式,有效地提高了抗共模干扰的能力,其最高传输速率可达10Mb/S,最远传输距离可达1200m,支持数据通信设备之间的多连接。

RS485由于传输速率高,传输距离远,已成为工控系统串行通信的主要选择方式。

当采用RS485实现上位机与下位机串行通信时,由于上位机通常只提供RS232串行接口,因此需要使用RS232转RS485通信接口进行转接。

本测量装置中采用自主开发的RS232转RS485通信接口来实现转换。

硬件电路如图3所示。

其中电路中使用TXD线和MAX232的另一个通道及三极管Q1来控制MAX485的状态转换。

通常情况下MAX232的9脚输出高电平经Q1反相后,使MAX485的RE 和DE为低电平而处于数据接收状态。

3.2 计算机通讯协议本系统中,组态王与单片机的通讯采用亚控科技公司提供的通用单片机通讯协议,该协议遵循命令/响应的通讯方式[4]。

计算机读命令读写格式为:3.3 组态王的通讯配置上位机通信采用COM1,在组态王的工程浏览器中点击设备\COM1,在右面窗口中双击新建,出现设备配置向导,设置智能模块\单片机\通用单片机ASCII\串口,一直点击下一步,逻辑设备命名为MCU1#,选择COM1口,配置设备地址为01.0,组态王的设备地址定义格式:##.#,前面的两个字符是设备地址,范围为0-255,此地址为单片机的地址,由单片机中的程序决定;后面的一个字符是用户设定是否打包,“0”为不打包、“1”为打包,用户一旦在定义设备时确定了打包,组态王将处理读下位机变量时数据打包的工作,与单片机的程序无关。

接着配置COM1口通讯参数,参数为1位起始位,8位数据位,1位结束位,0位奇偶校验位,波特率为9600bps。

然后定义I/O变量,如图4所示。

3. 4 单片机通讯软件设计软件设计的第一步为编写单片机与计算机的RS485串行通讯程序。

利用串口调试助手进行调试,能成功与计算机进行通讯。

设计的第二步为实现组态王与单片机的通讯。

制作一根交叉串口线连接计算机的COM1与COM2,如果计算机没有串口可以用USB 转串口代替。

打开串口调试助手,打开COM2,波特率设为9600,无校验位,8位数据位,1位停止位。

打开组态王,运行液位监控画面,我们会发现COM2每隔固定时间收到40 30 31 41 30 30 30 30 46 30 31 30 37 0D数据,对照通用单片机通讯协议,这是组态王读单片机数据命令。

我们模拟单片机应答正常读写格式在串口调试助手发送数据栏填写40 30 31 30 31 36 34 30 32 0D数据,发现COM2接收数据栏接收到的组态王读命令数据间隔时间明显缩短。

并发现组态液位监控画面中液位数值发生变化,变为串口调试助手模拟单片机发送的数据。

根据实验得到的结果编写单片机应答组态王读命令程序,经运行与实验预期一致。

同理编写单片机应答组态王写命令也获得了成功。

4、结束语本文采用通用单片机协议.实现了组态王6.53与51单片机的串行通讯。

特别在需采集、显示的参数较多的情况下,数据传输可靠。

目前,该熔锑液位测量装置已投入使用,运行状况良好。

通过对生产工艺工程的主要参数数据进行采集与监控,实现了生产的自动化,保证了产品的质量,同时通过计算机监控组态画面的设计,提供了可视化的现场监控,形象又直观,提高了工作的效率,达到技术改造的目标。

由于现在大多智能型仪器、仪表、设备都采用与51系列相兼容的单片机作为控制系统,因此这种方法有广泛的实用性和普适性。

参考文献[1] 何新军,张明赞.基于组态王的污水处理系统通讯设计.化工自动化及仪表, 2004,31(5):38-39[2] 季宝杰,姚传安,邹彩虹,娅少龙. 铁路远程自动供水系统设计.计算机测量与控制.2006,14 (2) :205-208[3] 宗风强, 王振友.用Visual Basic6.0 实现组态王和单片机的串口通信.山东理工大学学报(自然科学版). 2005,19(3):60-63[4] 郝迎吉,马德平.一种基于单片机的组态王温度监控系统. 西安科技大学学报. 2005,25(2):201-201。