YAMAHA-YS12-操作使用培训资料.doc

- 格式:doc

- 大小:3.85 MB

- 文档页数:19

*1:根据实际生产计划设定生产数量,当机器生产到此数量后就会自动停机不再生产了,它可以减少人工统计生产数量的时间,避免多生产或少生产,减少原材料的浪费.*2:基板固定的三种方式应根据实际生产的情况来确定(在有这个装置的情况下),一般柔性的较薄的基板不易使用边夹定位,基板易变形而影响贴装效果,应采用定位针加顶针定位.*3:固定开始时间指机器主挡块处基板检出传感器感应到基板后开始固定基板的时间,它是一个延时设置,即在检出传感器感应到基板后推迟固定的时间,它的主要作用是当基板太大或太厚、传送速度慢时,避免基板传送不到位而导致机器无法进行固定(使用PIN定位时)、标记点偏离识别范围无法进行贴装,如基板反面有元件时容易导致元件被损坏或报废.因此应根据具体情况设置固定延迟时间,有效范围在0.0~1.9秒.*4:固定开始的高度也就是一块基板贴装完成后顶针装置下降的高度,当一块基板贴装完成,顶针装置下降后开始送板,基板背面已有元件时,如此时顶针装置下降的高度不够则会导致元件与顶针装置相互碰撞,因此应根据基板的具体情况来设定这个值.*5:传送带空转主要是针对特殊形状的基板(缺口、中间有孔等),它是一个延时的设置,当出口传感器感应到基板后呈ON状态,当基板离开传感器后呈OFF状态,此设置即在传感器OFF后继续转动的时间,以避免生产特殊形状的基板时出口传感器对出板识别错误,它的设定范围为0.0~0.9秒,如生产基板形状正常则设为0.*6:元件画像校正功能,正常校正指在元件识别成功后对偏差进行补偿后再贴片.无视错误指识别成功后不对偏差进行补偿贴片.机器是根据吸嘴的中心位置进行贴装的.*7:此参数是指机器在进行元件吸取和贴装时是否进行真空检测,如选择不使用,在元件吸取和贴装里面的真空检测设置将无效.*8:补料的三种方式具体过程是:1:贴完一组后补料需要预先将元件按大小类型或高低等进行分类,如在贴装某一组料时有抛料,机器会在这组元件贴装完进行补料后再进行下一组料的贴装,一般是先贴小元件再贴大的高度高的元件,好处是可以避免元件相互碰撞;2:贴完一小块后补料指机器在贴装过程中抛料后不会立即进行补料而要等这个拼块贴装结束再进行补料,然后再继续下一拼块的贴装.3:自动进行补料指机器自动选择补料的时间.以上三种方式前两种较第三种耗时,原因是机器都要进行一次单独的运行去补这个料,而自动补料时机器则是在吸取别的原件且在最佳时机时进行,不会浪费时间.但对于有大型和高度较高的基板不宜用后两种,有可能会导致元件撞件,应根据具体情况使用.*9:这个功能有两种模式,1:不使用.2;使用.当设置为使用时,机器在贴装完上一片基板后,在传送基板的同时继续吸取下一块基板的元件,之后再到指定的位置等待下一块基板固定好后进行标记识别和贴装,此功能的优点是节约机器等待送板和进板这段时间,可以提高生产效率.*贴片头等待进板时停的位置距离基板越近越省时,最佳地方是第一个标记点上方,当基板固定好后无需再移动头部即可进行第一个标记点的识别,此位置在机器参数中可以进行示教.*10:在这里显示的数字即该标记在标记库中的序号,选择时按<数据库>按钮,<数据库一览>画面显示,从中选择复制样本数据,按<设置>按钮,实施复制即可.*11*12*13:照明级别在标记识别时被分成几个领域,在各个领域分别设定照明级别,但必须注意要根据基板和标记的材质*14:元件所使用的吸嘴,这个设置确定哪个类型的吸嘴可以用来吸取该元件,应注意,机器参数中已经对元件和吸嘴作了具体的规定,选择时应根据元件具体大小拉选择相应的吸嘴,如果选择错误机器将出报错警告提醒且无法运行!*15:送料器的类型,送料器按大小分有:8mm、12mm、16mm、24mm、32mm、44mm、56mm。

简介:本文详细的讲述了YAMAHA YS系列的操作使用方法。

日期:2011-3-8YAMAHA YS系列操作培训概要一.目的: 为了让大家对YAMAHA YS系列机器操作使用有进一步的了解认识。

二.安全事项:1.操作人员请在接受专业培训后操作机器。

2.机器动作时请勿将身体或其他异物伸入机器内部,以免造成人身伤亡或机器损坏。

3.机器运行过程中如发生异响或其他异常情况,请按“紧急停止”按钮,检查机器状况。

为了安全、正确地使用 YAMAHA 的设备,操作人员必须严格遵守本手册记载的安全注意事因为本手册不能网罗所有相关安全的内容和细节,所以操作人员对安全的重视程度和判断能重要因素。

安全注意事项为了确保工作人员的安全,必须在严格遵守各国的安全法规和实施要则的前提下,安装本机本机器的操作常规的制定同样也必须符合该国的安全法规和实施要则,本机器的使用人员必措施的执行状况,进行有效的管理。

1.1.1 安全的定义1. 安全优先于所有作业。

2. 安全比任何业务都重要。

3. 安全是作业效率的基础。

4. 安全首先从作业环境的整理整顿开始。

1.1.2 事故、受伤的原因大部分事故不是自然引起的,而是人为造成的。

因此,努力避免事故的发生非常重要。

■非安全行为‧无视事故发生的原因‧在狭窄场所进行机械操作及作业‧在无法确保安全的场所、姿势下进行作业‧使用无法确保安全的机械及进行非安全的机械操作‧以无法确保安全的速度进行机械操作及作业‧拆除安全装置后进行机械操作及作业‧在运行中的机械设备上进行作业‧作业中的恶作剧‧不使用安全防护工具就进行保养、点检作业1.2 防护工具的使用进行机械保养时,务必使用防护工具。

安全帽:保全作业时防护眼镜:有害光线、涂抹润滑剂时呼吸保护器具:使用有机溶剂时防护手套:涂抹润滑剂时1.3 使用机器时1.3.1 操作人员和维修人员的定义注意本机器必须由充分掌握了机器的基本特征和相关知识的操作人员或维修人员使用。

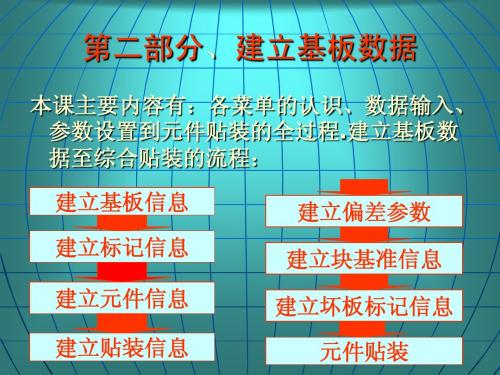

YAMAHA—YS12设备编程流程一.创建程序名称,基板名称根据灯珠型号和基板型号编写,如下图:

下一步:

下一步:

三.点击装置菜单中,修改轨道宽度,确认基板在轨道上存在轻微间隙即可,并将最终宽度值输入到基板尺寸中Y值内,再传入基板,如下图:

四.基板传入后,点击基板位移,示教基板原点,如下图:

下一步(如果基板存在拼块,可执行下一步示教拼块,如为单片板可跳过此步):

五。

制作基准标记信息和标记菜单数据.如下图:选择确认标记数据:

确认标记形状和尺寸:执行标记调整:

六.示教贴片位置,如下图:七.设置输入元件数据,如下图:

调用数据库模板:

核对元件资料中吸嘴、料带总类及送料间距,如下图:

八.保存基板程序,执行最优化,如下图:选择程序:

执行最优化

优化后重新选择程序,并点击屏幕上送料器列表菜单,如下图:

安装对应的元件

点击元件菜单中右侧元件调整,进行元件调整

(完整word)YAMAHA设备编程流程料器设置方法选项需设置为固定全部元件,避免元件站位移动。

十.程序优化后重新选择程序,即可进行生产,编程结束.。

YAMAHAYS12贴片机保养操作规范一、设备保养前的准备1.清理工作区域和设备周边环境,确保无尘、无杂物。

2.关闭设备电源并断开电源插头,待设备冷却后再进行保养操作。

3.准备好必要的工具和清洁用品,如扫帚、抹布、吸尘器、无尘纸等。

二、外观清洁1.使用吸尘器清洁设备表面、进气口和出气口,去除积尘。

2.使用柔软抹布蘸取少许清洁剂,擦拭设备表面、控制面板、触摸屏等,去除污渍和指纹。

3.检查设备外部接口、开关和线缆,确保正常连接和工作。

三、内部清洁1.打开设备保养面板,使用无尘吸尘器清理设备内部,特别是贴片头部和传送带等部位的灰尘和杂质。

2.用干净的吹风机或气瓶,将设备内部的灰尘和杂质吹净,注意吹风的方向和力度,防止损坏设备部件。

3.使用专用清洁剂和棉签或无尘纸,清理设备光电传感器、光电门、玻璃边缘等部位的污渍和尘粒。

四、关键部件保养1.贴片头:使用无尘棉球和专用清洁剂,清洁贴片头的各个部位,特别是吸嘴、光纤和镜头等。

2.传送带:使用无尘纸或布蘸取少量酒精,擦拭传送带表面的胶层,保持其良好的摩擦性能。

3.贴片针床:清理针床表面的杂质和残胶,确保针床平整和无积尘。

五、润滑保养1.根据设备的使用频率和要求,定期给设备的关键部位加油和润滑。

2.使用厂家提供的专用润滑油或脂类产品,按照说明书的要求,在轴承、滑动轨道和传动装置等部位进行润滑。

六、设备调试和测试1.完成设备保养后,重新启动设备并进行必要的校准和调试。

2.检查设备的各项功能和性能,确认设备正常运行,并进行必要的测试和调整。

七、保养记录和建议1.记录设备的保养时间、保养人员和保养操作内容等信息,并保存好相关的保养记录。

2.根据设备运行情况和保养记录,提出相应的改进建议和意见,以提高设备的可靠性和工作效率。

综上所述,YAMAHAYS12贴片机的保养操作规范包括外观清洁、内部清洁、关键部件保养、润滑保养、设备调试和测试等内容。

通过定期进行保养操作,可以保持设备的正常运行和良好的工作状态,延长设备的使用寿命,并确保生产贴片的高质量和高效率。

图二

用放大镜检测吸嘴端头是否脏污。

如图三

图四

将脏污的吸嘴拆掉拿下,用酒精清洗吸嘴表面和内部,直到吸嘴表面干净,内部吹气通畅为止。

图五4)涂抹润滑油

X、Y 轴用润滑油枪,将指定的润滑油(NSL) 从润滑油注油嘴注入。

用手指在螺旋丝杆的沟槽内涂抹指定的润滑油,用手移动轴后,擦去多余的润滑油

W 轴将指定的润滑油(NSL) 用手指均匀地涂抹在螺旋丝杆表面及螺旋沟槽部

PU 轴用手指蘸上大约2cm 左右的新润滑油均匀地揉入螺旋丝杆的螺旋沟槽部

图六

七.三级保养内容:

保养前请按下紧急开关按钮(保证安全,防止机器突然启动)

1真空电磁阀过滤器的清洁、更换

1)使贴装头移至Y 轴的两导轨中心处

选项卡画面的[ 轴移动] 按钮,打开「轴移动」画面,将贴装头

2花键轴内的清洁

1)将贴装头移至易于操作的位置

图八图九花键轴加油

)关闭贴片机电源,用手使花键轴运行,确认无异常

用手上下移动花键轴,确认跟其他多槽轴相比,在动作及异响方面无异常。

YAMAHA YS12操作培训概要一.目得: 为了让大家对YAMAHA YS12/YG12操作使用有进一步得了解认识。

二.安全事项:1、操作人员请在接受专业培训后操作机器。

2、机器动作时请勿将身体或其她异物伸入机器内部,以免造成人身伤亡或机器损坏。

3、机器运行过程中如发生异响或其她异常情况,请按“紧急停止”按钮,检查机器状况。

三.机器基本操作及程序编制:1、主操作界面(1)上图画面上得各区域意义:状态区域:左端显示当前得机器状态;中间显示所选基板得名称;右端显示基板得生产数量。

按钮区域1:可选择主要得操作菜单。

随着所选按钮,【自由区域】得画面内容自动切换。

按钮区域2:调用辅助功能得按钮。

按钮区域3:帮助按钮与切断电源按钮。

自由区域:显示由菜单按钮选择得操作画面。

(3)基本操作开关机步驟: 开机 归原点、暖机 选择程式 调试、生产 关机 ※ 一定要按正常程序开关机器!Y点击 点击 完成N※ PCB 宽度设定不可过宽(会导致PCB 掉落),亦不可过窄(会导致PC B传送不顺)!PCB 固定以及顶针放置Y Y 点击 点击 完成※ PCB 厚度设定与T ABLE 上升得高度无关;但为了保持程式与其她机型得一致性,请按实际厚度录入、※ PC B得固定方式就是采用PCB clamp 及Edge clamp 配合得方式进行定位得、 程式中得定位方式只要选择成E dg e cl amp 即可2、BOARD 参数设置(1):BOARD机器启动 5到10分钟Board Size(X):指要生产得PCB在X方向上得尺寸、Board Size(Y):指要生产得PCB在Y方向上得尺寸、Board Size Height:指要生产得PCB得厚度、Boardment:对当前程序得说明性语句,对机器运行不产生影响,如“For IBMMainBoard”等、Prod、Board Counter:产量计数器,每生产一块PCBA该数据就会自动累加1(如果就是拼板则以整块产品计算)、Prod、BoardCounter MAX:以整块PCBA计算得计划产量,机器产量达到该值后会出现报警提示产量完成,设为0则表示无穷大、Prod、Block Counter:以小拼板计算得产品产量、Prod、Block CounterMAX:以小拼板计算得计划产量,机器产量达到该值后会出现报警提示产量完成,设为0则表示无穷大、Unloader Counter:机器轨道出口处得产量计数器,此处每有一块PCBA送出则自动加1、Unloader CounterMax:允许从机器轨道出口流出得产品数量、Board Fix Device:设定用于固定PCB得装置,一般选EDGECLAMP方式、T rans Height:设定PCB生产完毕后P/U Table下降一定得高度,以便PCBA被松开送出机器、Conveyor Timer:轨道上感应PCB得Sensors信号延时,当PCB上有孔或较大缝隙影响到正常感应时,可适当设定该参数以便消除影响、Alignment:设定机器贴装材料时就是否使用相机识别得功能、Vacuum Check:设定机器运行时就是否通过真空检测来判断材料就是否被正确吸取、Retry Sequence:设定当材料被抛弃后机器补贴得方式、有AUTO/BLOCK/GROUP三种、Precede Pick:设定就是否使用预先吸取材料得功能、ConveyorMotor Speed:设定轨道传送得速度、ConveyorY speed:有FAST、MIDDLE、VERYSLOW选项,表示TABLE移动得速度、Skipretry:设置因元件吸附错误、元件识别错误、元件用完等原因不能使用元件时就是否贴装其她可以贴装得元件。

YAMAHA YS12操作培训概要一.目的: 为了让大家对YAMAHA YS12/YG12操作使用有进一步的了解认识。

二.安全事项:1.操作人员请在接受专业培训后操作机器。

2.机器动作时请勿将身体或其他异物伸入机器内部,以免造成人身伤亡或机器损坏。

3.机器运行过程中如发生异响或其他异常情况,请按“紧急停止”按钮,检查机器状况。

三.机器基本操作及程序编制:1.主操作界面(1)上图画面上的各区域意义:状态区域:左端显示当前的机器状态;中间显示所选基板的名称;右端显示基板的生产数量。

按钮区域1:可选择主要的操作菜单。

随着所选按钮,【自由区域】的画面内容自动切换。

按钮区域2:调用辅助功能的按钮。

按钮区域3:帮助按钮和切断电源按钮。

自由区域:显示由菜单按钮选择的操作画面。

(2)状态栏各状态意义介绍该标记表示机器处于停止状态.机器处于复位状态,确保安全的情况下可以按操作面板上的“START ”使机器运行.该标记表示机器处于自动运行状态,可以按操作面板上的“STOP ”使机器停止运行 该标记表示机器处于安全停止状态位状态,必须消除掉安全停止的原因后才可以运行该标记表示机器处于错误报警状态,如吸料错误,识别错误等 (3)基本操作开关机步驟:开机归原点、暖机 选择程式 调试、生产 关机 ※ 一定要按正常程序开关机器!轨道调整Y 点击 点击 点击 完成 N※ PCB 宽度设定不可过宽(会导致PCB 掉落),亦不可过窄(会导致PCB 传送不顺)!PCB 固定以及顶针放置Y Y点击 点击 完成机器启动 5到10分钟输入PCB 宽度 确认 确认 不用输入PCB 厚度 放顶针※PCB厚度设定与TABLE上升的高度无关;但为了保持程式与其他机型的一致性,请按实际厚度录入.※PCB的固定方式是采用PCB clamp及Edge clamp配合的方式进行定位的. 程式中的定位方式只要选择成Edge clamp即可2.BOARD参数设置(1):BOARDBoard Size(X):指要生产的PCB在X方向上的尺寸.Board Size(Y):指要生产的PCB在Y方向上的尺寸.Board Size Height:指要生产的PCB的厚度.Board Comment:对当前程序的说明性语句,对机器运行不产生影响,如“For IBM Main Board”等.Prod. Board Counter:产量计数器,每生产一块PCBA该数据就会自动累加1(如果是拼板则以整块产品计算). Prod. Board Counter MAX:以整块PCBA计算的计划产量,机器产量达到该值后会出现报警提示产量完成,设为0则表示无穷大.Prod. Block Counter:以小拼板计算的产品产量.Prod. Block Counter MAX:以小拼板计算的计划产量,机器产量达到该值后会出现报警提示产量完成,设为0 则表示无穷大.Unloader Counter:机器轨道出口处的产量计数器,此处每有一块PCBA送出则自动加1.Unloader Counter Max:允许从机器轨道出口流出的产品数量.Board Fix Device:设定用于固定PCB的装置,一般选EDGE CLAMP方式.T rans Height:设定PCB生产完毕后P/U Table下降一定的高度,以便PCBA被松开送出机器.Conveyor Timer:轨道上感应PCB的Sensors信号延时,当PCB上有孔或较大缝隙影响到正常感应时,可适当设定该参数以便消除影响.Alignment:设定机器贴装材料时是否使用相机识别的功能.Vacuum Check:设定机器运行时是否通过真空检测来判断材料是否被正确吸取.Retry Sequence:设定当材料被抛弃后机器补贴的方式.有AUTO/BLOCK/GROUP三种.Precede Pick:设定是否使用预先吸取材料的功能.Conveyor Motor Speed:设定轨道传送的速度.Conveyor Y speed:有FAST、MIDDLE、VERY SLOW选项,表示TABLE移动的速度.Skip retry:设置因元件吸附错误、元件识别错误、元件用完等原因不能使用元件时是否贴装其他可以贴装的元件。

(2)MOUNTPattern Name:表示该元件在产品上的名称如“R5、C10、IC201”等Skip: 某个元件“Skip”栏的“口”内打上“X”表示该元件被跳过,不会贴装.X、Y、R:分别表示该元件在PCB上贴装位置的X、Y坐标和贴装角度.P. No.: 表示该材料在“PARTS”Data内的位置行号,后面继续讲述.Part Name:该材料的编码即通常所说的“料号”.Head:规定该元件贴装时所用的贴装头序号(机器上远离Moving Camera的那个头为Head1)Bad:用于机器自动跳过坏板的“Bad Mark”序号,整板程序时可以区分同名元件属于那一块板.Fid: 用于设定POINT FID.、LOCAL FID.等.详见“Fiducial”一节讲述.单击可以选择“Execute”(正常贴装)或“Skip”(此时机器为过板模式,几“Pass Mode)该键按下后可以用鼠标直接在“Skip”一栏的方框里打“X”以便跳过某一元件,否则不能进行以上操作,以防止误操作导致元件漏空.Row Edit: 可以进行数据的“插入、删除、复制、粘贴、以及剪切”等操作.Insert:在光标所在位置插入空行,原有内容自动下移,OwPaste:将复制的内容贴到光标所在处,新的内容直接覆盖原来的内容。

InsPaste:将复制的内容贴到光标所在处,原来的内容自动下移,不会被覆盖。

Cut(Del):删除剪切当前行被删除,下面的内容直接上移,剪掉的内容还可以贴到其它位置。

Cut(Crl):清空剪切当前行内容被删除,但保留空行,剪掉的内容还可以贴到其它位置.Replace:可以按照设定的条件进行替换操作.“ABC Replace”只对满足条件的第一行执行操作。

“All Replace”对满足条件的所有行执行操作.Renumber:可对贴装数据按照不同的条件进行排序。

单击“TEACH”画面如下,可以通过Camera来直接提取元件的贴装坐标.Setting:在示教坐标前先纠正FiducialStep Mode:点亮后用图中的箭头键移动相机时可以平稳匀速移动.“0.010”:该框显示的数据为单步移动的幅度,可用下面的三角箭头选择0.010mm、0.1mm、以及1mm等. Speed(%):可以调整移动的速度,可以用下面的三角箭头选择不同的速度.Light:可选择不同的灯光照明,以达到视野清晰的效果.Setting:可以选择是否通过识别Mark来补偿PCB位置偏移,同时也可选择对拼板的某一小块操作.Trace:用于追踪当前坐标,Trace Previous、Trace Next,用于追踪上一行或下一行坐标.Auto与Trace Previous、Trace Next配合使用,可自动向前、向后追踪坐标。

Set Point:当元件尺寸超出Camera视野时,可以通过多点的方式找到元件中心.Clear Point:清除多点示教中已添加的坐标。

Teach:可以将当前坐标直接计入程序.Adjust按钮用于调试目前材料的各项识别参数,请参见”PARTS”一节讲述, 这里不再赘述.(3)OFFSETCheck Box:该键按下后可以用鼠标直接在“Skip”一栏的方框里打“X”以便跳过某一拼板,否则不能进行以上操作,以防止误操作.*:上图“*”处的一行“Board Origin”表示PCB坐标原点位置,可以点击“Teach”按钮再直接通过镜头提取得到.一般定义在第一块拼板上的某一特征点,以方便接下来的操作.··图中从表格的第二行起(即编号为1、2、3….等所示的各行),每一行代表该PCB的一块拼板,而且每一行的X、Y、R分别表示该拼板的相对坐标.Pattern Name:可以输入各拼板的名称(如“Block1、Block2….)对机器运行不产生影响,只是用于区分拼板的序号.Teach:可用来拼块坐标的拾取。

(4) FIDUCIAL几种常用Fid.概念:Board Fid:定义用于补偿整块PCB贴装坐标的一组Mark点;Block Fid.:定义用于补偿某一拼板贴装坐标的一组Mark;Local Fid.:用于补偿某一组元件贴装坐标的一组Mark;Point Fid.:用于补偿某一个元件贴装坐标的一组Mark.Edit:点击该按钮可以选择是否使用以上所述各种Fiducial.*上图中表格里的X、Y、值分别表示定义的各个的坐标.Mark1、Mark2:该列数字表示前面X、Y坐标定义的Fiducial在“Mark”参数中对应的行号,两个Mark 可以相同,也可以不同,其中Mark2的数字如果为“0”则表示与Mark1相同(如“Mark1为1,Mark2为0”等同于“Makr1为1,Mark2为1”)但是Mark1的数字不能为0.(5)BADMARK几种常用Bad Mark概念:Board Bad Mark:定义用于判断整块PCB是否贴装的Bad Mark;Block Bad Mark:定义用于判断某一拼板是否贴装元件的Bad Mark(一般设定);Local Fid.:在整板程序中用于判断某一个元件是否贴装的Bad Mark Edit:点击该按钮可以选择是否使用以上所述各种Bad Mark.*上图中表格里的X、Y、值分别表示定义的各个的坐标.Mark:该列数字表示前面X、Y坐标定义的Bad Mark在“Mark”参数中对应的行号.3.PARTS参数设置 ](1)BASICAlignment Group:机器将材料粗分为“Chip、Ball、IC、Special….”等若干大的组别,根据不同的材料选择其归属的组别.Alignment Type:机器在将材料粗分为上述几个组别后,对于每一组别的元件又根据不同的外形细分为若干个小的类别,同样根据不同的材料选择其归属的类别.Required Nozzle:用于吸取和贴装选择该材料的吸嘴类型.Package:定义该材料的包装类型,Tape表示带装料,Tray表示托盘包装材料,Stick表示管装材料.Feeder Type:设定适合安装该材料的Feeder类型,根据具体的宽度和Pitch值选定.Tape Type:元件供给形式为tape时设置。

Reel Diameter Size:指定料带盘的直径。

Dump Way:选择不良材料被抛掉时的抛弃位置,Dump Pos.表示散料盒,Station表示抛弃IC用的皮带是抛料带,SP. Dump BackRetry Time:表示当某一材料不良抛掉时允许连续抛料的次数,No Retry表示不允许自动重复抛料,只要有一个材料不良机器就报警.(2)PICKFeeder Set No.:设定该材料安装到机器上的站位Position Definition:设定材料吸取位置,Autoexec表示自动默认位置,Teaching表示从机器机械原点开始计算的绝对坐标位置,Relative表示从设定的站位开始计算的相对坐标.X、Y:当上一参数设为Teaching或者Relative时该X、Y才有效,表示具体的吸料位置.Pick Angle:设定吸嘴吸取材料时旋转的角度,当材料长轴方向与吸嘴长轴方向不同时,适当设定该参数将有利于材料吸取.Pick Height:设定吸嘴吸取材料时的高度补偿,正值表示向下压,负值表示向上提高.Pick Timer sec:指吸附元件时,从感知真空压开始到吸嘴停留在下降段的时间(秒)。