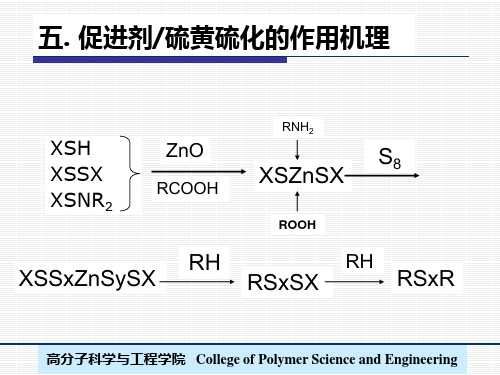

2-4 各种硫黄硫化体系

- 格式:ppt

- 大小:2.06 MB

- 文档页数:23

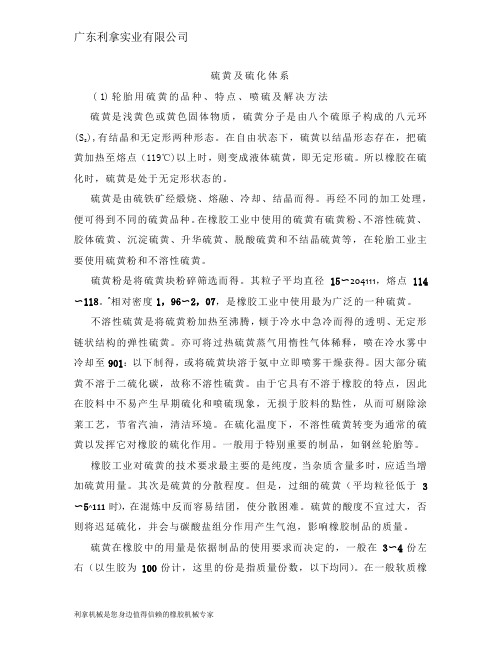

硫黄及硫化体系( 1) 轮胎用硫黄的品种、特点、喷硫及解决方法硫黄是浅黄色或黄色固体物质,硫黄分子是由八个硫原子构成的八元环(S),有结晶和无定形两种形态。

在自由状态下,硫黄以结晶形态存在,把硫8黄加热至熔点(119℃)以上时,则变成液体硫黄,即无定形硫。

所以橡胶在硫化时,硫黄是处于无定形状态的。

硫黄是由硫铁矿经煅烧、熔融、冷却、结晶而得。

再经不同的加工处理,便可得到不同的硫黄品种。

在橡胶工业中使用的硫黄有硫黄粉、不溶性硫黄、胶体硫黄、沉淀硫黄、升华硫黄、脱酸硫黄和不结晶硫黄等,在轮胎工业主要使用硫黄粉和不溶性硫黄。

硫黄粉是将硫黄块粉碎筛选而得。

其粒子平均直径15〜204111,熔点114〜118。

^相对密度1,96〜2,07,是橡胶工业中使用最为广泛的一种硫黄。

不溶性硫黄是将硫黄粉加热至沸腾,倾于冷水中急冷而得的透明、无定形链状结构的弹性硫黄。

亦可将过热硫黄蒸气用惰性气体稀释,喷在冷水雾中冷却至901:以下制得,或将硫黄块溶于氨中立即喷雾干燥获得。

因大部分硫黄不溶于二硫化碳,故称不溶性硫黄。

由于它具有不溶于橡胶的特点,因此在胶料中不易产生早期硫化和喷硫现象,无损于胶料的點性,从而可剔除涂莱工艺,节省汽油,清洁环境。

在硫化温度下,不溶性硫黄转变为通常的硫黄以发挥它对橡胶的硫化作用。

一般用于特别重要的制品,如钢丝轮胎等。

橡胶工业对硫黄的技术要求最主要的是纯度,当杂质含量多时,应适当增加硫黄用量。

其次是硫黄的分散程度。

但是,过细的硫黄(平均粒径低于3〜5^111时),在混炼中反而容易结团,使分散困难。

硫黄的酸度不宜过大,否则将迟延硫化,并会与碳酸盐组分作用产生气泡,影响橡胶制品的质量。

硫黄在橡胶中的用量是依据制品的使用要求而决定的,一般在3〜4份左右(以生胶为100份计,这里的份是指质量份数,以下均同)。

在一般软质橡胶中,硫黄用量一般不超过3-5份;在半硬质橡胶中,硫黄用量为20〜30份,在硬质橡胶中,硫黄用量可高达30〜47份。

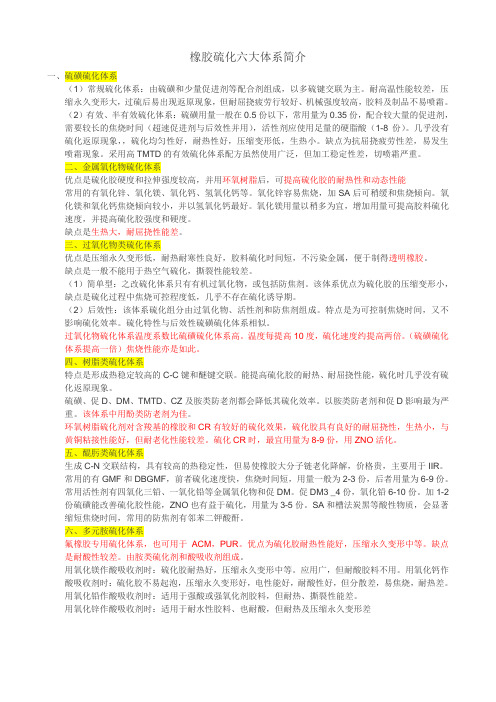

橡胶硫化六大体系简介一、硫磺硫化体系(1)常规硫化体系:由硫磺和少量促进剂等配合剂组成,以多硫键交联为主。

耐高温性能较差,压缩永久变形大,过硫后易出现返原现象,但耐屈挠疲劳行较好、机械强度较高,胶料及制品不易喷霜。

(2)有效、半有效硫化体系:硫磺用量一般在0.5份以下,常用量为0.35份,配合较大量的促进剂,需要较长的焦烧时间(超速促进剂与后效性并用),活性剂应使用足量的硬脂酸(1-8份)。

几乎没有硫化返原现象,,硫化均匀性好,耐热性好,压缩变形低,生热小。

缺点为抗屈挠疲劳性差,易发生喷霜现象。

采用高TMTD的有效硫化体系配方虽然使用广泛,但加工稳定性差,切喷霜严重。

二、金属氧化物硫化体系优点是硫化胶硬度和拉伸强度较高,并用环氧树脂后,可提高硫化胶的耐热性和动态性能常用的有氧化锌、氧化镁、氧化钙、氢氧化钙等。

氧化锌容易焦烧,加SA后可稍缓和焦烧倾向。

氧化镁和氧化钙焦烧倾向较小,并以氢氧化钙最好。

氧化镁用量以稍多为宜,增加用量可提高胶料硫化速度,并提高硫化胶强度和硬度。

缺点是生热大,耐屈挠性能差。

三、过氧化物类硫化体系优点是压缩永久变形低,耐热耐寒性良好,胶料硫化时间短,不污染金属,便于制得透明橡胶。

缺点是一般不能用于热空气硫化,撕裂性能较差。

(1)简单型:之改硫化体系只有有机过氧化物,或包括防焦剂。

该体系优点为硫化胶的压缩变形小,缺点是硫化过程中焦烧可控程度低,几乎不存在硫化诱导期。

(2)后效性:该体系硫化组分由过氧化物、活性剂和防焦剂组成。

特点是为可控制焦烧时间,又不影响硫化效率。

硫化特性与后效性硫磺硫化体系相似。

过氧化物硫化体系温度系数比硫磺硫化体系高。

温度每提高10度,硫化速度约提高两倍。

(硫磺硫化体系提高一倍)焦烧性能亦是如此。

四、树脂类硫化体系特点是形成热稳定较高的C-C键和醚键交联。

能提高硫化胶的耐热、耐屈挠性能,硫化时几乎没有硫化返原现象。

硫磺、促D、DM、TMTD、CZ及胺类防老剂都会降低其硫化效率。

硫化是胶料通过生胶分子间交联,形成三维网络结构,制备硫化胶的基本过程。

不同的硫化体系适用于不同的生胶。

橡胶硫化的研究一直在深入持久地进行,研究的目的主要是改进硫化胶的力学性能及其它性能,简化及完善工艺过程,降低硫化时有害物质的释放等等。

下面有针对性地简述当前使用的硫化体系。

不饱和橡胶通常使用如下几类硫化体系。

1.以硫黄,有机二硫化物及多硫化物、噻唑类、二苯胍类,氧化锌及硬脂酸为主的硫化剂。

这是最通用的硫化体系。

但所制得的硫化胶的耐热氧老化性能不高。

2.烷基酚醛树脂。

3.多卤化物(如用于聚丁二烯橡胶、丁苯橡胶及丁腈橡胶的六氯乙烷)、六氯-对二甲苯。

4.双官能试剂[如醌类、二胺类、偶氮及苯基偶氮衍生物(用于丁基橡胶及乙丙橡胶)等。

5.双马来酰亚胺,双丙烯酸酯。

两价金属的丙烯酸酯(甲基丙烯酸酯)、预聚醚丙烯酸酯。

6.用于硫化饱和橡胶的有机过氧化物。

饱和橡胶硫化不同种类的饱和橡胶时,可使用不同的硫化体系。

例如,硫化三元乙丙橡胶时,使用有机过氧化物与不饱和交联试剂,如三烯丙基异氰脲酸酯(硫化剂TAIC)。

硫化硅橡胶时也可使用有机过氧化物。

乙烯基硅橡胶硫化时可在催化剂(Pt)参与条件下进行。

含卤原子橡胶或含功能性基团的橡胶。

聚氯丁二烯橡胶、氯磺化聚乙烯及氯化丁基橡胶等是最常用的含氯橡胶。

硫化氯丁橡胶通常采用ZnO与MgO的并用物,以乙撑硫脲(NA-22)、二硫化秋兰姆、二-邻-甲苯基二胍(促进剂BG)及硫黄作硫化促进剂。

硫化氯磺化聚乙烯时可使用如下硫化体系。

1.氧化铝、氧化铅和氧化镁的并用物,以及氧化镁和季戊四醇酯,以四硫化双五甲撑秋兰姆(促进剂TRA)及促进剂DM作硫化促进剂。

2.六次甲基四胺与己二酸及癸二酸盐及氧化镁。

3.有机胺与环氧化物作用的产物。

以下体系可用于氯化丁基橡胶硫化:1.氧化锌与硬脂酸、氧化镁、秋兰姆及苯并噻唑二硫化物等的并用物;2.乙烯基二硫脲与氧化锌及氧化镁的并用物。

3.多羟基甲基酚醛树脂与氧化锌的并用物。

材料科学:橡胶工艺学考考试(最新版)考试时间:120分钟 考试总分:100分遵守考场纪律,维护知识尊严,杜绝违纪行为,确保考试结果公正。

1、问答题促进剂DM 、TMTD 、NOBS 、D 、DZ 、CZ 在天然橡胶中的抗硫化返原能力的顺序如何? 本题答案: 2、填空题NBR 根据丙烯腈的含量可分为( )、( )、( )、( )和( )五类。

本题答案: 3、问答题 硬脂酸的作用。

本题答案: 4、名词解释 粉末硫磺 本题答案: 5、问答题什么是丁基橡胶(IIR )? 本题答案: 6、填空题硫化是指橡胶的( )大分子链通过( )而构成( l14、问答题什么是结合橡胶?结合橡胶形成的途径有哪些?哪些因素影响结合橡胶的生成量?姓名:________________ 班级:________________ 学号:________________--------------------密----------------------------------封 ----------------------------------------------线----------------------本题答案:15、名词解释硬质炭黑本题答案:16、问答题NR的格林强度是多少?本题答案:17、名词解释顺丁胶本题答案:18、名词解释压缩永久变形本题答案:19、名词解释橡胶的疲劳变形本题答案:20、名词解释动态硫化本题答案:21、名词解释工艺正硫化时间T90本题答案:22、名词解释橡胶的压缩疲劳本题答案:23、问答题门尼粘度的应用。

本题答案:24、填空题橡胶发生老化的主要因素有热氧老化、光氧老化、()和疲劳老化本题答案:25、填空题橡胶按来源与用途可分为()橡胶和()橡胶两大类。

本题答案:26、填空题胶片压延工艺可分为()、()和();纺织物挂胶艺可分为()、()和()。

本题答案:27、名词解释软质炭黑本题答案:28、填空题橡胶中常用的增塑剂有石油系增塑剂、煤焦油系增塑剂、松焦油系增塑剂、脂肪油系增塑剂、()本题答案:29、名词解释吸留橡胶本题答案:30、填空题橡胶硫化的历程可分为四个阶段:()阶段、()阶段、()阶段、()阶段。

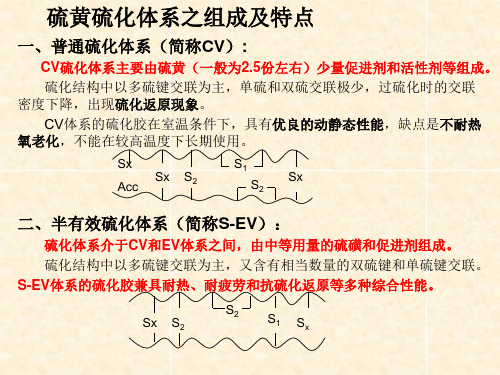

1简述硫磺硫化体系的几种典型配合答:⑴常硫量硫化体系(普通硫化体系,CV)①用量:S>1.5份,促进剂1份左右(0.5-1份)②硫化胶结构:以多硫键为主(占70%),低硫键较少。

③硫化胶特点:拉伸强度高,弹性大,耐疲劳性好;耐热,耐老化性能较差。

此硫化体系使得胶料加工的安全性好,加工成本低,性能基本能满足一般使用要求。

⑵半有效硫化体系(SEV)①用量:S 0.8-1.5份或部分给硫体代替,促进剂 1-1.5份②硫化胶结构:多硫键,低硫键大体各占一半③硫化胶特点:拉伸强度,弹性,耐疲劳性能适中.耐热,耐老化性能稍好。

此硫化体系多用于在动态条件下使用的制品,如轮胎胎侧。

⑶有效硫化体系(简称 EV)①用量:低S 0.2-0.5份或部分给硫体代替,促进剂 2-4份②硫化胶结构:绝对优势的低硫键(90%)③硫化胶特点:耐热,耐老化性能较好,但拉伸强度,弹性,耐疲劳性能较差。

多用于在静态条件下使用的制品,如耐油密封圈。

⑷平衡硫化体系(EC)用Si-69四硫化物与硫磺、促进剂等摩尔比条件下使硫化胶的交联密度处于动态常量状态,把硫化返原降低到最低程度或消除。

此体系的胶料具有高强度、抗撕性、耐热氧、抗硫化返原、耐动态疲劳性和生热低等优点。

因此在长寿命动态疲劳制品和巨型工程轮胎、大型厚制品的制造方面有重要应用。

2什么叫压延效应?它对制品的性能有何影响?如何能消除之。

答:①压延后的胶片半成品中,有时会出现一种纵横方向物理机械性能差异的现象,即沿着压延方向的拉伸强度大,伸长率小,收缩率大,而沿着垂直于压延方向的拉伸强度小,伸长率大,收缩率小,这种纵横方向性能差异的现象叫压延效应。

②影响:从加工角度考虑:压延效应会造成半成品纵横方向收缩不一致。

给操作上带来困难从制品角度考虑:对不同制品要求不同。

如橡胶丝等制品要求纵向强力高,而球胆等制品则要求强度分布均匀,压延效应不利之③消除办法:若是由各向异性填料所引起的,其解决办法是避免使用这类填料,而选用等向性填料。