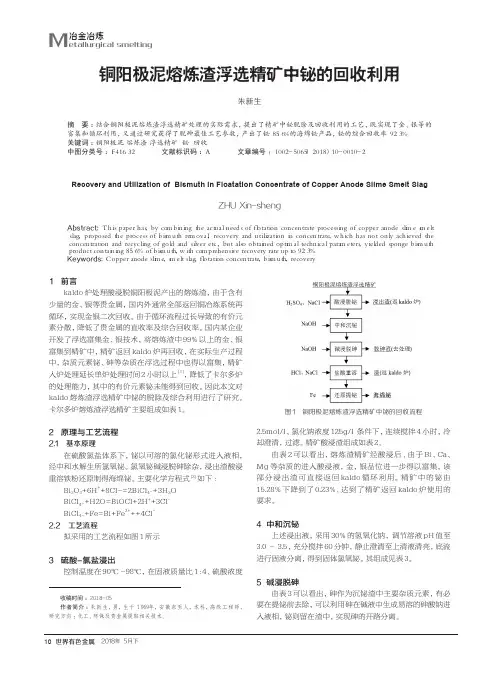

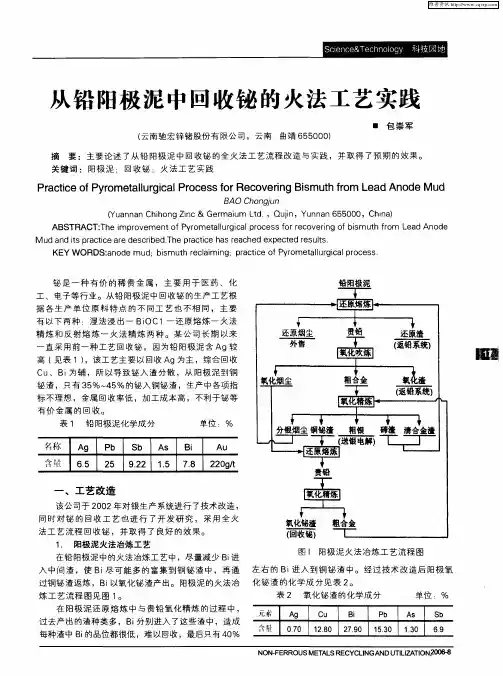

高铋阳极泥提铋新工艺1

- 格式:pdf

- 大小:87.52 KB

- 文档页数:3

氧化铋渣湿法处理工艺操作规程1、概述六厂氧化铋渣湿法处理,从1997年下半年开始工业化生产,历经十多年生产实践,积累了大量的经验,工艺不断完善。

近年来,随着金银产能的扩大,高铋阳极泥增多,氧化铋渣处理量成倍增加,原有湿法生产车间产能远不能满足生产需求。

2012年六月移地改造工程完成,由于设备配置能力增大和生产工艺已局部调整,原有工艺操作规程需再次进行修订以满足生产需要。

改造后的车间已具备年产1000吨铋含量中间产品的生产能力。

1.1氧化铋渣的主要成分六厂金银车间分银炉产出的中期渣(一般称氧化铋渣或铜铋渣)是金银生产冶炼过程中铜铋开路的一种氧化渣,由于利用的阳极泥不同,其成分波动较大,一般为:Au 1-6g∕t Ag 1-5% Bi 35-55% Cu 5-20% Sb 2-4% As≤2% Pb 10-30%1.2氧化铋渣处理方法氧化铋渣处理方法有火法和湿法。

火法处理是将氧化铋渣配入纯碱2~4%,还原煤3%,黄铁矿20~30%,萤石粉3~4%,在转炉或反射炉中熔炼,产出冰铜和粗铋。

冰铜送铜厂回收铜银,粗铋经精炼成精铋。

湿法处理是将氧化铋渣用盐酸加食盐(或硫酸加食盐)浸出,浸出渣返回金银冶炼系统,浸出液用碳酸钠调PH值水解出氯氧铋,沉铋液加铁屑(粉)置换出海绵铜。

1.3湿法处理氧化铋渣的特点湿法处理氧化铋渣的主要特点:一是金银直收率高,99%以上金银富集在浸出渣中返回金银冶炼系统。

二是铜铋分离效果好,产出氯氧铋质量较好,铋的进一步还原熔炼和精炼回收率高。

三是铅锑等有价金属分散少,绝大部分随浸出渣返回金银冶炼系统。

2、工艺流程图氧化铋渣湿法处理工艺流程图4、主要技术经济指标4.1回收率Au 99% Ag 99% Bi 85% Cu 72%4.2单耗氧化铋渣湿法处理成本单耗表5、工艺技术操作规程5.1球破磨碎工序5.1.1基本目的将块状氧化铋破碎成粉末状,保证其中85%过110目标准筛,以备浸出用料。

铜阳极泥中铋的测定---EDTA滴定法摘要:本文研究了用EDTA滴定法测定铜阳极泥中铋的方法。

主要探索了排锡、锑的条件,对测定条件、共存离子干扰情况、加标回收率、方法的准确度和精密度考察进行了较全面的讨论。

本法用于铜阳极泥中>1.0%铋的测定。

关键词:铜阳极泥铋 EDTA滴定法前言由于铜阳极泥成份复杂,含锡、锑较高,EDTA滴定法测定铋时,锡、锑容易水解,影响铋的测定。

而且pH1左右时,锡亦能被EDTA滴定,也与二甲酚橙反应。

若加大量的掩蔽剂,同样会影响铋的滴定,使终点反应不敏锐。

传统的排锡、锑方法HCl、H2O2排锡,HCl、HBr排锡,都会使铋部份挥发损失。

本文着重探讨了排锡、锑的条件。

试验得出锡、锑在H2SO4、HClO4介质中,加入HCl及少量HBr排锡、锑。

既能将锡、锑排尽,又能保证铋的损失较小。

1.试验部分1.1 试剂1.1.1抗坏血酸AR1.1.2盐酸(AR ρ1.19 g/mL)1.1.3硝酸(AR ρ1.42 g/mL)1.1.4硫酸(AR ρ1.84 g/mL)1.1.5高氯酸(AR ρ1.42 g/mL)1.1.6氢溴酸(AR ρ1.49 g/mL)1.1.7酒石酸溶液(100 g/L)1.1.8硫脲溶液(100 g/L)1.1.9混合酸:用酒石酸溶液(100g/L)与HNO3(100ml/L)1+1混合。

1.1.10二甲酚橙指示剂(1g/L)1.1. 11铋标准溶液准确称取2.5000g金属铋,置于300mL烧杯中,加25mlHNO3(1+1),加热溶解完全,移入500mL容量瓶中,用水稀释至刻度,混匀,此溶液1mL中含5.00mg铋。

1.1.12乙二胺四乙酸二钠(EDTA)标准滴定溶液[c(C10H14N2O8Na2)=0.025mol/L]称取94gEDTA于300mL烧杯中,用水加热溶解,冷后移入10L下口瓶中,以水稀释至刻度,混匀。

标定:准确移取四份20.00mL铋标准溶液于300mL烧杯中,加入2mL硫脲溶液,5mL酒石酸溶液,0.1g抗坏血酸,用水稀释至50mL。

从锡电解阳极泥中分离提纯铋的工艺试验一、工艺试验概述锡是有色金属行业中用途非常广泛的金属之一,主要应用于电镀,焊锡材料,电子行业,锡合金,锡化工等,锡的资源主要是从锡矿石中提取,或含锡的其它伴生矿中提取,我国是锡的资源消耗大过,也是生产锡比较多的国家,目前,想的矿石资源越来越少了,而锡的二次资源越来越多,因此从二次资源中回收锡是现今我国冶炼锡行业的主要资源。

锡的冶炼工艺主要是,锡火法冶炼,得粗锡产品,粗锡经电解精炼,得到精锡产品,在电解精炼过程中,大量的杂质元素沉淀到阳极泥中,其中主要有,锡,铋,铜,铅,银,碲,硒,铟等,这些金属都是有价值的元素,因此从锡电解阳极泥中回收有价金属是值得行业内技术人员研究的课题,本文研究的是从锡电解阳极泥中分离提纯铋的工艺试验,包括酸性浸出、置换、挥发锑、硫化除铜、硅氟酸电解步骤。

锡电解阳极泥用酸浸出其中的金属元素,过滤后在滤液中使用铁屑进行置换,加热挥发置换得到的合金粉末,金属锑挥发,从烟尘中回收锑白,在经过挥发锑的合金中加入硫磺,可除去合金中的铜,得到粗铋合金,把粗铋合金浇注成阳极板后在硅氟酸溶液中进行电解,电解后的阳极泥用于回收金、银元素,残极板重新浇注成阳极板,阴极上得到高纯度的铋。

本发明对锡阳极泥采用湿法浸出,火法脱杂,电解提纯的工艺,综合回收阳极泥内所含的金属元素,电解出高纯度的金属铋。

本发明操作简便、对锡电解阳极泥进行了废物综合回收利用,提高了经济效益。

二、主要工艺原理从锡电解阳极泥中分离提纯铋的工艺试验,原料来源是是江西锡冶炼工厂电解的阳极泥,在电解过程产生的阳极泥中富集了贵金属、稀有金属和其他有价金属。

这些金属在国民经济中占有很重要的地位,从阳极泥中提取这些金属,可以获得很大的经济效益。

锡电解所产生的阳极泥中,富含铋、锑、铜、金、银等金属元素,但金属元素在阳极泥内的形态复杂,性质相近,难于相互分离。

目前所采用的是湿法冶金与火法冶金联合进行的方式来处理,炼锡阳极泥,经过酸浸出,铁粉还原置换,置换渣用电炉还原熔炼成锑铋合金,再用锑挥发炉进行锑铋分离,铋合金熔化并升温至400~450℃,加入硫磺除去铜元素;降温至300~350℃加入氢氧化钠除去锡、砷;升温至350~400℃通入氯气除铅;再升温至450~520℃,捞出氯化铅渣;继续升温到680~720℃,将溶液中氯气逸出;再降温至480~550℃,加锌脱银;继续降温至320~340℃通入氯气,除去残留锌,最后升温至650~700℃,通入水蒸气脱去氯,然后浇铸得到精铋锭。

铋冶炼工艺问题铋是一种重要的金属元素,广泛应用于各种领域,如电子、化工、医药等。

铋的纯度对其应用性能有着很大的影响,因此铋冶炼工艺显得尤为重要。

本文将从铋的冶炼过程、冶炼工艺中存在的问题以及解决方案等方面进行探讨。

一、铋的冶炼过程铋的冶炼主要分为两个环节,即铋精矿的提取和精炼。

铋精矿主要存在于铜、铅、锌等金属矿床中,其含量较低,一般在0.1%~0.2%左右。

因此,铋精矿的提取需要经过多道工序和复杂的流程。

目前,常用的提取工艺主要有浮选法、重选法、磁选法等。

在铋精矿提取完成后,需要进行精炼处理。

精炼过程主要包括火法和湿法两种方式。

火法主要是通过高温加热使杂质氧化分解,然后与铋分离。

湿法则是通过化学反应将杂质与铋分离。

二、冶炼工艺中存在的问题虽然铋冶炼工艺已经比较成熟,但在实际生产中仍然存在一些问题。

主要表现在以下几个方面:1. 铋精矿提取效率低。

由于铋精矿含量较低,提取效率不高,导致生产成本增加。

2. 精炼过程中杂质难以完全除去。

由于铋的化学性质较为活泼,精炼过程中难以将全部杂质除去,影响了产品纯度。

3. 精炼过程中能耗较高。

火法和湿法两种精炼方式都需要大量能源支持,成本较高。

三、解决方案针对上述问题,可以采取以下措施:1. 优化提取工艺。

可以采用新型浮选剂、改进浮选机构等手段提高铋精矿的提取效率。

2. 优化精炼工艺。

可以采用新型化学药剂、改进反应条件等手段提高精炼效率和产品纯度。

3. 探索新型精炼方式。

可以尝试采用电解法、气相还原法等新型精炼方式,降低能源消耗和生产成本。

四、结语铋冶炼是一个复杂而又重要的工艺过程,其质量直接关系到产品性能和市场竞争力。

因此,我们需要不断地探索新技术、优化工艺流程,提高生产效率和产品质量,为铋产业的发展做出贡献。

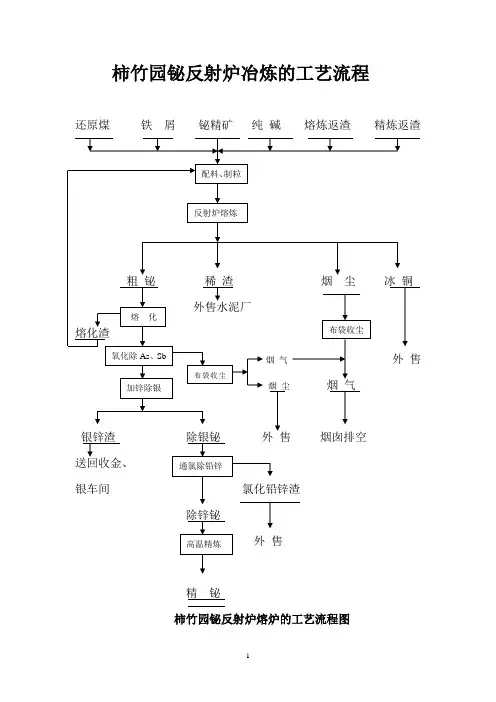

柿竹园铋反射炉冶炼的工艺流程还原煤 铁 屑 铋精矿 纯 碱 熔炼返渣 精炼返渣银车间精 铋柿竹园铋反射炉熔炉的工艺流程图一、铋的冶炼工艺:铋的冶炼工艺有1、铋的还原熔炼,其原理是氧化铋加还原剂碳在高温下还原: 2 Bi2O3 + 3 C = 2 Bi + 3 CO2 。

(1);2、铋的置换熔炼,其原理是硫化铋加置换剂铁在高温下置换:Bi2S3 + 3 Fe= 2 Bi + 3 Fe S 。

(2)3、铋的混合熔炼,其原理是硫化铋加氧化铋在高温下混合熔炼:Bi2S3 + 2 Bi2O3 = 6 Bi + 3 SO2。

(3)二、柿竹园的铋熔炼一)、铋的熔炼的机理及反应式:铋的熔炼的机理是利用金属铁对硫的亲和力在高温的条件下大于金属铋的原理,用铁屑置换辉铋矿中的铋,而脉石部分与纯碱造渣。

铋的熔炼的主要反应式:铋的置换反应:Bi2S3 + 3 Fe= 2 Bi + 3 Fe S 。

(4)脉石造渣的反应:SiO2+ Na2CO3 = Na2SiO3 + CO2 。

(5)二)、铋的熔炼的工艺:铋的熔炼过程主要有:进料熔化造流沉淀炉底放铋放冰铜降温投下批炉料等几个步骤。

熔炼产物主要有:粗铋、铜锍、炉渣、烟尘和烟气。

粗铋积累10吨入精炼锅内精炼;铜锍含有铜、贵金属、Fe、S等元素,可外售;炉渣又可分可返回渣和不可返回稀渣两部分,可返回渣最终要同烟尘一起返炉前配料系统进行配料,不可返回稀渣冷却后堆存,外售水泥厂;烟尘主要含有铋金属、和纯碱等,需要返回熔炼系统;烟气成分主要是CO2、SO2、N2及水蒸汽等可到达国家标准从烟囱排放。

3.烟气收尘熔炼炉的烟气经砖烟道和铁烟道导流后进入冷水降温器进行余热利用,热水可作生产和生活用,换热降温后烟气进入表面冷却器再降温到达120℃后经布袋收尘室收尘,收尘后的烟气通过烟囱排空、捕集的烟尘返回配料制粒系统配料。

铋熔炼烟气参数见表4-23。

铋熔炼烟气参数见表表4-23二、铋的精炼一)、铋精炼的工艺流程:铋的精炼过程主要有:粗铋升温熔化氧化精炼除As、Sb 加锌除银通氯除锌、铅加碱除氯高温精炼精铋(99.995%)等几个步骤。

铅阳极泥中锑铋分离提取的研究的开题报告题目:铅阳极泥中锑铋分离提取的研究一、研究背景及意义铅阳极泥是铅酸电池生产过程中产生的一种工业废渣,其中含有大量的重贵金属,如铅、锑、铋等。

这些金属在现代工业中具有广泛的应用,因此,对于铅阳极泥中重贵金属的回收和综合利用具有重要意义。

其中,铋和锑是铅阳极泥中含量较高的两种金属,其分离提取一直是一个难点问题。

锑铋的分离提取研究不仅有环保意义,而且具有经济效益。

目前,国内外有许多学者针对铅阳极泥中锑铋的分离提取进行了研究,但是由于铅阳极泥中金属元素含量复杂、组元比例不同,其分离提取策略也存在差异。

因此本研究旨在探索一种高效、简便、低成本的铅阳极泥中锑铋分离提取方法。

二、研究内容及研究方法本研究将采用物理分离和化学分离相结合的方式,通过综合比较铅阳极泥中锑、铋的物化性质,选择适宜的分离方法。

主要研究内容包括:1. 铅阳极泥的样品制备:通过加工处理及样品前处理等工序,得到具有一定代表性的铅阳极泥样品。

2. 锑铋分离提取实验:采用热分解、电解、浸出等化学分离方法以及磁选、浮选等物理分离方法,分别对铅阳极泥中的锑和铋进行分离提取,并分析分离提取效果。

3. 材料表征和数据分析:通过XRD、SEM、ICP等分析方法对分离后的锑铋材料进行表征和分析,得出分离提取效果,并进行数据处理和分析。

三、预期成果及意义本研究将探索出一种高效、简便、低成本的铅阳极泥中锑铋分离提取方法,为铅阳极泥中重贵金属的回收和综合利用提供技术支持,具有一定的应用前景和广泛的社会意义。

同时,也对于金属材料行业的发展和环境保护做出了贡献。

铋的生产工艺流程

《铋的生产工艺流程》

嘿,咱今天就来讲讲铋的生产工艺流程哈!你知道吗,这铋的生产啊,就像是一场奇妙的冒险。

就说有一次我去参观一个铋生产的工厂,那场面可太有意思啦!一进去就看到各种大大的罐子和管道,就好像进入了一个金属的奇幻世界。

工人师傅们穿着工作服,戴着安全帽,在那里忙忙碌碌的。

首先呢,是采矿这个环节。

那可是从深深的地下把含有铋的矿石给挖出来呀,就像在挖掘宝藏一样。

这些矿石被运到工厂后,就要开始进行破碎和研磨啦,把它们变成细细的粉末。

这时候机器轰隆隆地响着,感觉它们都在努力工作呢!然后就是一系列复杂的化学反应和提纯过程啦。

看着那些液体在管道里流来流去,还冒着泡泡,真的好神奇呀!经过好多道工序,终于,亮晶晶的铋就被提炼出来啦。

最后,这些铋被加工成各种形状和规格,准备送往各个地方发挥它们的作用呢。

哎呀呀,这整个过程就像是一场精心编排的大戏,每个步骤都那么重要,少了哪个都不行呢!

总之呢,铋的生产工艺流程真的很有趣,就像一个充满惊喜的旅程,让我们看到了这些金属是如何从矿石变成有用的材料的。

是不是很神奇呀!哈哈!。

湿法提取铅阳极泥中的铋锑技术研究

贾辉;王兴;崔家友;侯绍彬

【期刊名称】《世界有色金属》

【年(卷),期】2014(000)011

【摘要】介绍了湿法提取铅阳极泥中铋锑的技术研究,考察了铅阳极泥的氧化温度、盐酸浓度、反应温度、反应时间、液固比、三氯化铁用量和氯化钠用量对铋锑浸出率的影响。

实验结果表明,铅阳极泥预处理对铋锑浸出率影响较大,在铅阳极泥经粉

磨过-200目筛后,当氧化温度为220℃,盐酸浓度为5mol/l,液固比为5∶1,反应温

度为80℃,反应时间为3h,三氯化铁浓度为10g/l,氯化钠浓度为45g/l时,铋锑的浸出率分别达到99.44%和99.69%。

【总页数】2页(P44-45)

【作者】贾辉;王兴;崔家友;侯绍彬

【作者单位】山东恒邦冶炼股份有限公司;山东恒邦冶炼股份有限公司;山东恒邦冶

炼股份有限公司;山东恒邦冶炼股份有限公司

【正文语种】中文

【相关文献】

1.共沉淀-重量法测定高锑铋铅阳极泥中银

2.从铅阳极泥中湿法提取铋、锑试验研

究3.高铋、锑和银的铅阳极泥火法处理工艺设计4.采用碱性加压氧化浸出从高铋

铅阳极泥中脱除砷锑5.铅阳极泥碱性浸出锑、铋研究

因版权原因,仅展示原文概要,查看原文内容请购买。