五轴数控系统电路设计

- 格式:pdf

- 大小:235.96 KB

- 文档页数:3

基于MACH3的教学型五轴联动数控铣床的电气控制系统设计曹川川;郭鹏远;杨大奎【摘要】为降低中小型企业和学校五轴数控机床的成本,促进五轴数控技术应用人才的培养,设计了一台基于UG的教学五轴联动数控铣床.电气控制系统采用MACH3运动控制卡为核心,进给系统采用步进电机、主轴系统采用变频器,基于电气参数对系统电路进行设计.系统调试包括对系统软件、变频器的调试和软件界面开发、编写程序试运行等.【期刊名称】《农机使用与维修》【年(卷),期】2019(000)008【总页数】4页(P1-3,10)【关键词】MACH3;教学;五轴;铣床【作者】曹川川;郭鹏远;杨大奎【作者单位】重庆文理学院,重庆402160;重庆文理学院,重庆402160;重庆城市职业学院,重庆402160【正文语种】中文【中图分类】TP-3190 引言图1 教学型五轴联动数控铣床实物图及接线图图2 控制系统硬件结构图3 MACH3控制器实物图为降低中小企业和学校五轴数控机床的成本,推动五轴数控技术应用型人才的培养,开发了一种教学五轴联动数控铣床[1],实物如图1所示。

采用MACH3运动控制卡+平板电脑为控制主体,模块化搭建双回转台五轴联动数控铣床的硬件结构。

通过我们的努力,将大型五轴联动数控铣床微型化后搬进实验室或车间,让更多学员更好地掌握五轴联动数控铣床的加工原理与机床结构,方便于教员教学和科研。

1 电气系统设计五轴联动数控铣床控制原理为用USB将PC与MACH3连接起来,实现PC对MACH3的双向通信及控制,MACH3进而控制步进驱动器与主轴变频器,X、Y、Z、A和C五个运动轴的运动由步进驱动器来控制[2],从而实现了工件五个方位的运动,通过主轴变频器控制主轴的起转停及转速由此实现主轴运动控制。

控制系统硬件结构示意图如图2所示。

1.1 MACH3运动控制卡MACH3由美国公司制造,性能强大,是目前市面上雕刻机、微型多轴机床的主要控制卡。

五轴工业机器人整体结构设计摘要五轴工业机器人是一种工业上的关节机器人,其广泛应用于世界的工业自动化领域,在世界上,我国的五轴工业机器人技术相比于国外发达国家无论是从时间还是技术方面都比较落后,并且很多零部件以及芯片都离不开外货进口。

五轴工业机器人控制系统是五轴工业机器人智能化和人工化的核心系统之一,因此控制系统的功能强度,性能的好坏直接影响着五轴工业机器的整体控制性能以及工作状态。

本文将对五轴工业机器人的控制系统进行硬件系统的设计、软件的选择以及程序的编写,并对它运动轨迹进行规划,对伺服控制系统的电机进行选择、对运作位置进行设计。

关键词:五轴工业机器人;软硬件控制;电机的选择;控制系统设计Design of five-axis Industrial Robot Control SystemAbstractFive-axis industrial robot is an industrial joint robot widely.It is used in the world's industrial automation field. Compared with developed countries, Chinese five-axis industrial robot technology is relatively backward in terms of time and technology, and many parts and chips cannot be separated from foreign imports. Five-axis industrial robot control system is one of the intelligent and artificial core systems of five-axis industrial robot. The function of the control system,whose strength and performance is good or bad directly affect the overall control performance of five-axis industrial robot and the stability of the working state.This design will carry out hardware system design, software selection and program preparation for the control system of the five-axis industrial robot, and planing it’s motion trajectory, selectting the motor of the servo control system, and designing the operation position.Key words:Five-axis industrial robot,hardware and software controlling,Motor selection,control system designing.目录1 前言 (1)1.1本设计的目的、内容及意义 (1)1.2本设计在国内外的发展概况 (3)1.2.1国外研究现状 (3)1.2.2国内研究现状 (3)1.3本设计应解决的主要问题 (4)1.4 研究的基本思路和方法 (4)2对于五轴工业机器人工作的原理分析 (5)2.1五轴工业机器人运作原理 (6)2.2五轴工业机器人控制系统的综合评述 (6)2.2.1五轴工业机器人控制系统的特点 (6)2.2.2五轴工业机器人的贴标工艺 (6)3五轴工业机器人硬件控制系统的设计 (7)3.1控制原理的分析 (7)3.2硬件控制系统组成与内部选择 (7)3.2.1硬件控制系统的组成部分 (7)3.2.2硬件控制系统的内部选择 (8)3.3CPU硬件控制系统的设计 (9)3.3.1CPU硬件控制系统构架设计 (9)3.3.2CPU的控制器的外部电路的设计 (10)3.3.3 JTAG接口线路的设计 (12)3.3.4总控制芯片最小系统设计 (13)3.3.5 FPGA逻辑处理单元设计 (15)3.4伺服电机及伺服驱动器的选择 (17)3.5控制柜的设计 (19)3.5.1控制柜内部电源设计 (19)3.5.2变压器的设计 (21)3.5.3中间继电器的选择 (21)3.5.4急停按钮与指示灯的选择 (22)3.5.5 PLC的选择 (24)3.5.6 I/O板的设计 (26)3.5.7 工控机的选择 (27)3.5.7 导线的选择 (28)3.5.8 控制柜的设计 (29)4.五轴工业机器人的轨迹规划 (30)4.1轨迹规划应考虑的问题 (30)4.2五轴工业机器人的轨迹规划 (31)4.2.2圆弧轨迹规划 (32)5软件的选择与电机的仿真 (33)5.1软件的选择 (33)5.1.1 DEV C++软件界面的介绍 (33)致谢 ...................................................................................................................错误!未定义书签。

五轴数控铣削机床的运动控制系统设计与优化五轴数控铣削机床是当前机械制造行业中应用较为广泛的一种高精度加工设备,具有高效、高精度、高自动化程度等优点,能够满足许多复杂产品的加工需求。

其核心的运动控制系统决定了其加工质量和精度,因此,对于五轴数控铣削机床的运动控制系统设计与优化显得尤为重要。

一、数控铣削机床的运动控制系统数控铣削机床的运动控制系统进化至今已经有数十年的历史,经历了从伺服控制系统向数字化控制系统的演变。

运动控制系统主要由数控装置、运动控制装置、交流伺服电机及其驱动器、机床位置检测器等部分组成。

运动控制系统的任何一个环节的失误都可能导致机床的加工精度下降,因此在设计运动控制系统时需要注重细节,特别是对比较复杂的多轴控制系统,更需要进行系统化规划和集成。

二、五轴数控铣削机床的优化设计2.1 控制系统的平台设计数控铣削机床的控制系统是基于现代计算机技术和数码信号处理技术的,除了需要满足加工技术要求,还需要具备操作稳定、图形显示清晰、数据处理速度快等特点。

现代控制系统多采用集成处理器为核心,外加一些控制芯片组成,使得控制系统能够同时执行多种运动命令。

在五轴数控铣削机床中,控制系统的硬件和软件的设计都要与加工对象的特性相适应,对于不同的加工要求,需要设计不同的加工程序,以实现更加精准的加工。

2.2 型号识别及误差补偿在五轴数控铣削机床的加工过程中,由于机床误差、刀具误差和工件误差等因素的影响,会导致加工的产品存在一定的误差。

为避免这些误差,需要对型号进行识别,并对其误差进行补偿。

首先,需要在加工之前对工件进行扫描,获取其三维形状和位置信息。

然后,运用支持向量机(SVM)等算法识别工件型号,进而进行误差补偿,使得加工零件能够保证高精度要求。

2.3 控制系统的动态响应优化动态响应指机床的加工效率和加工精度,提高动态响应意味着加工零件拥有更高的精度和更快的加工速度。

为优化控制系统的动态响应,需要进行系统建模,并通过动态调整控制参数的方式,实现加工效率和加工精度的平衡。

五轴联动数控机床的设计与研究随着机械制造业的发展,五轴联动数控机床已经成为了工业制造中不可或缺的一部分。

这种机床具有越来越广泛的应用前景,可以满足复杂薄壁零件的加工需求。

本文将从设计和研究两个方面介绍五轴联动数控机床的相关内容。

一、五轴联动数控机床的设计五轴联动数控机床是一种能够及时调整工作坐标系的机器,其中螺旋插补系统控制器的主轴是一种独特的五轴联动系统。

设计一个五轴联动数控机床需要考虑以下主要因素:1、传动系统传动系统是机床中一项非常重要的部分,直接影响到机床的性能。

在五轴机床中,采用齿轮传动和链传动的方法。

齿轮传动比链传动更加稳定、准确、耐用,一些精密机床也会使用直接驱动技术。

2、处理器和控制器五轴数控机床的处理器系统需要能够准确执行各种计算和运算任务,以便实现高度的控制精度和精准度。

同时,相关的控制器也需要能够实现高速的数据传输、控制和确保稳定性。

3、机械结构机械结构是机床中另一个非常重要的部分,通常采用刚性框架、机械手臂和伺服电机来实现五轴联动机床的稳定结构。

刚性框架具有高度的刚度和精度,可以保证零件的加工质量。

机械手臂则可以支持刀具运动,伺服电机则可以对刀具进行实时控制。

4、人机交互界面五轴联动数控机床需要有直观、易于操作的人机交互界面。

机床操作人员可以通过交互界面轻松调整五轴联动系数和各个轴的参数。

二、五轴联动数控机床的研究五轴联动数控机床的研究领域非常广泛,主要涉及以下方面:1、模型构建实现五轴联动的机床模型需要建立一个全球统一的数学模型,考虑到机床结构、动力和切削力等系数。

在五轴联动加工过程中,所有的轴向变量的运动都是依靠模型来进行研究和实践的。

2、刀路规划刀路规划在机床加工中是一个非常重要的环节,它直接影响到零件加工的质量。

在五轴联动中,刀路规划必须考虑到机床的轴向变量以及工件的加工要求。

为了提高零件的加工质量和加工效率,研究人员需要探索出一种先进的刀路规划算法。

3、控制技术五轴联动数控机床控制技术是这个领域的重点研究,它主要涉及到如何实现高精度控制和高速运动。

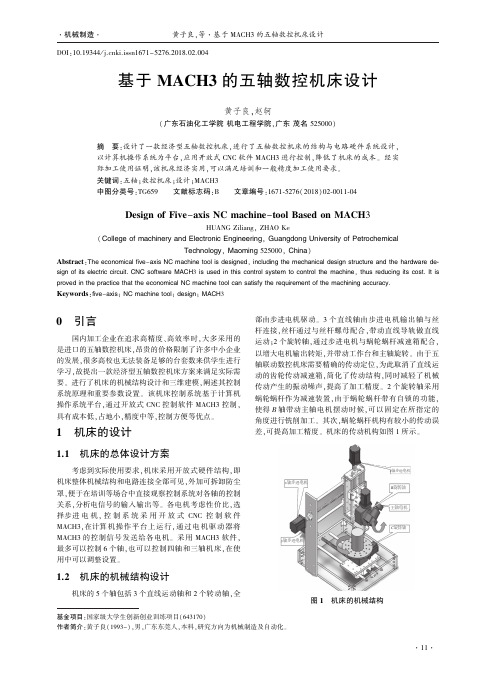

基于MACH3的五轴数控机床设计黄子良;赵轲【摘要】设计了一款经济型五轴数控机床,进行了五轴数控机床的结构与电路硬件系统设计,以计算机操作系统为平台,应用开放式CNC软件MACH3进行控制,降低了机床的成本.经实际加工使用证明,该机床经济实用,可以满足培训和一般精度加工使用要求.%The economical five-axis NC machine tool is designed, including the mechanical design structure and the hardware de-sign of its electric circuit. CNC software MACH3 is used in this control system to control the machine, thus reducing its cost. It is proved in the practice that the economical NC machine tool can satisfy the requirement of the machining accuracy.【期刊名称】《机械制造与自动化》【年(卷),期】2018(000)002【总页数】4页(P11-14)【关键词】五轴;数控机床;设计;MACH3【作者】黄子良;赵轲【作者单位】广东石油化工学院机电工程学院,广东茂名525000;广东石油化工学院机电工程学院,广东茂名525000【正文语种】中文【中图分类】TG6590 引言国内加工企业在追求高精度、高效率时,大多采用的是进口的五轴数控机床,昂贵的价格限制了许多中小企业的发展,很多高校也无法装备足够的台套数来供学生进行学习,故提出一款经济型五轴数控机床方案来满足实际需要。

进行了机床的机械结构设计和三维建模,阐述其控制系统原理和重要参数设置。

该机床控制系统基于计算机操作系统平台,通过开放式CNC控制软件MACH3控制,具有成本低,占地小,精度中等,控制方便等优点。

《五轴数控系统轨迹平滑处理技术的研究与实现》一、引言随着制造业的快速发展,五轴数控系统因其高精度、高效率的加工能力在各种复杂零部件的加工中发挥着越来越重要的作用。

然而,五轴数控系统在轨迹控制中常遇到轨迹不平滑、抖动等问题,这不仅影响了加工效率,还可能对加工精度造成影响。

因此,五轴数控系统轨迹平滑处理技术的研究与实现,成为提升数控系统性能的关键。

二、五轴数控系统概述五轴数控系统是指具有五个坐标轴的数控机床控制系统,包括X、Y、Z三个直线轴和两个旋转轴。

五轴数控系统通过高精度的运动控制,实现对复杂零部件的高效、高精度加工。

然而,由于各种因素的影响,如机床的机械性能、控制算法的精度等,五轴数控系统在轨迹控制中常出现不平滑的现象。

三、轨迹平滑处理技术研究为了解决五轴数控系统轨迹不平滑的问题,本文对轨迹平滑处理技术进行了深入研究。

主要的研究内容包括:1. 算法研究:针对五轴数控系统的特点,研究并优化了基于时间序列分析的轨迹平滑算法。

该算法能够根据机床的运动状态,实时调整轨迹的平滑度,有效减少轨迹抖动。

2. 参数优化:通过对控制系统参数的优化,如加速度、速度等,使机床在运动过程中更加平稳,从而减少轨迹的不平滑现象。

3. 插补算法研究:针对五轴数控系统的插补算法进行研究,通过优化插补算法,提高轨迹的平滑度和精度。

四、实现方法基于上述研究,本文提出了一种五轴数控系统轨迹平滑处理技术的实现方法。

主要包括以下步骤:1. 数据采集:通过传感器实时采集机床的运动数据,包括位置、速度、加速度等。

2. 算法处理:将采集的数据输入到优化后的轨迹平滑算法中,实时调整轨迹的平滑度。

3. 参数调整:根据实际加工需求,调整控制系统的参数,如加速度、速度等,使机床在运动过程中更加平稳。

4. 插补处理:将优化后的插补算法应用于五轴数控系统中,提高轨迹的平滑度和精度。

五、实验与分析为了验证本文提出的五轴数控系统轨迹平滑处理技术的有效性,进行了大量的实验。

五轴数控机床控制系统设计摘要:机械设计、电气设计贯穿数控旋转5轴机床的设计制造的全部过程。

数控旋转5轴机床集成结构设计、材料加工、电气控制、计算机算法等多学科尖端技术。

故此,数控机床的设计是可以作为一个国家的工业化水平评判的标准。

本文对旋转5轴数控机床进行概述,同时介绍轴联动数控机床是加工复杂曲面、平滑曲面、连续曲面唯一的设备。

接着对数控机床进行结构化的设计,在方案上进行概述,并且对X轴与Y轴的传动机构进行设计和介绍对点击和横梁都作了相对应的介绍,最后对电路硬件进行了简要的设计,完成了5轴数控机床控制系统的硬件和软件设计,本设计采用5轴联动控制器作为数据处理核心,具有很高的实时运算能力,通过伺服驱动反馈系统组成闭环控制,既保证了测量的实时性又提高准确度。

在此基础上,提出设计高端数控机床的一些思路和方法。

关键词:5轴数控机床;机床集群;数控;硬件旋转5轴联动加工中心本着高效率高回报,精度要求必须符合要求并精益求精的原则,在五面体工件的加工上起着尤为重要的作用,使得工件的生产效率得到了大大的提升,并且保证了工件的精度和质量。

如果机械厂都配备旋转5轴数控机床并且带有性能较高的数控系统那么对复杂的曲面可以得到更优质的加工,出来的产品质量也会高于普通机床产出的产品精度及质量。

1五轴数控机床方案概述5轴数控机床是指一台机床上有三个直线坐标轴和两个旋转坐标轴。

这五个伺服轴在专用计算机数控系统控制下协调运动加工零件。

直线坐标方向:X轴、Y 轴、Z轴旋转坐标方向:A轴、B轴、C轴A轴以X轴为轴心旋转,B轴以Y轴为轴心旋转,C轴以Z轴为轴心旋转。

图1A轴、C轴控制刀具进行双摆头运动五轴数控机床运动控制复杂,所以要达到复杂的控制要求就要设计轴数控机床的结构满足运动控制要求。

2X轴与Z轴、横梁结构设计因产品直径最大达到了φ200,有一定的重量,所以采用了伺服电机带动齿轮,通过齿轮与齿条的啮合并传动,实现直线方向的运动,从而设计了X轴和Z 轴两个动力轴。

[转帖]在FANUC 0i上实现五轴控制在FANUC 0i上实现五轴控制(大连机床集团有限责任公司黄贤鸿)广东某合资企业需要一种能在圆锥面上加工凸轮运动曲线槽的立式加工中心,用户拿着该零件的图纸,与众多机床厂进行了研讨,大家几乎一致认为必须用五轴联动的加工中心才能实现。

为此,还与德国某公司联系定购相应规格的机床,但是300多万元人民币的高价使用户不得不望洋兴叹。

大连机床集团根据用户的要求,在本集团生产的VD63系列立式加工中心(FANUC 0 i系统)上增加第4和第5轴,就能实现用户的要求。

总价仅为90余万元人民币,是国外机床价格的1/3。

1 加工零件的分析被加工零件为锥状碗形铸铁件(图1)。

圆锥夹角为60°,锥口直径650 mm,在圆锥内表面上有一条深12 mm、宽12 mm的凸轮运动曲线,首尾相接。

其展开平面为一扇形。

为了加工该零件,在立式加工中心的工作台上安装了一个旋转C轴和翻转A轴的复合转台(图1b)。

为了编程方便,把这个圆锥内表面近似看成圆柱表面。

把这个展开的圆柱面看成一个横向为 “X”轴,纵向为Y轴的平面,那么这条凸轮运动曲线就可以用直线、圆弧插补来实现了。

由于圆柱面是旋转面,因此这个“X”轴应该是圆柱的旋转C轴,也就是由旋转C轴与直线Y轴组成的圆柱面坐标,用角度与直线进行插补就可完成凸轮曲线的加工(图2)。

为了保证圆锥体内表面展开后与立式加工中心的X_Y平面平行,圆锥体在旋转台上装夹好后需要再翻转60°(图1c)。

因此需要设计一个有旋转360°的数控轴(C)和使C轴翻转120°(A)轴的复合转台。

(使C轴翻转-60度(A)轴的复合转台)2 对立式加工中心机床的改造为满足该零件的加工,我集团将VD63立式加工中心的X轴行程从1200mm扩展到1400 mm,Z轴由750mm 增至1 000 mm,Y轴由650mm改造成700 mm。

对于增加的A、C两轴均使用了22N·m交流伺服电动机,位置编码器全部采用绝对式。