03 第三章 道岔转换设备及融雪装置20120418

- 格式:doc

- 大小:287.50 KB

- 文档页数:8

3 道岔转换设备及融雪装置3.1 通则3.1.1高速铁路道岔转换设备应保证道岔的正常转换、可靠锁闭和正确表示。

3.1.2高速铁路正线道岔转换设备应设置外锁闭及密贴检查装置,采用多机牵引、分线控制、分动控制的方式,并实现挤岔监督报警功能。

尖轨被挤时,安装装置应可靠传递挤岔力和切断转辙机表示所需的动程。

联锁系统选排进路应分时分组转换道岔。

3.1.3高速道岔转换设备安装应符合相关标准。

转辙机和密贴检查器的安装装置应安装减振装置,螺栓紧固件应采取防松措施。

3.1.4道岔转换设备安装前,道岔铺设状态应符合以下要求:1.尖轨与基本轨、心轨与翼轨应达到静态宏观密贴,尖轨与基本轨、心轨与翼轨间在牵引点中心线处允许有不大于0.5 mm 的间隙。

2.牵引点位置岔枕应方正,偏差不超过3 mm 。

3.外锁闭道岔尖轨开口(动程)误差+3 mm 。

4.道岔每侧每个牵引点前后滑床台至少有一块与尖轨、心轨接触,另一块允许有不大于0.5 mm 的间隙;应严格控制辊轮高出滑床台高度,不得超出标准范围。

5.两侧基本轨、翼轨的相对位置(沿线路方向),两侧尖轨的相对位置(沿线路方向)、各轨件相对岔枕位置,偏差不超过2 mm 。

6.混凝土岔枕及无砟道岔板预制的用于固定转换设备的螺母应与岔枕及道岔板内钢筋等绝缘。

3.1.5高速道岔下拉装置应纳入车站计算机联锁控制。

3.1.6道岔融雪系统宜由控制终端、融雪控制柜、隔离变压器、电加热元件、钢轨温度传感器、雪量监测仪等组成。

3.1.7道岔融雪系统不得影响道岔和轨道电路的正常动作;道岔融雪系统应具备手动和自动控制功能。

3.1.8车站设控制终端,根据需要可在调度所设远程控制终端。

3.1.9融雪控制柜根据供电方式可设于室内或室外,接受车站控制终端指令,并经隔离设备控制室外电加热元件开启和关闭。

3.1.10电加热元件应设于道岔尖轨(心轨)和基本轨(翼轨)的轨腰或底部、滑床板以及其他可利用位置。

电加热元件的功率应根据道岔辙叉号的大小选定。

矿区铁路道岔自动融雪装置的研制摘要:XXX集配站由于衔接的方向多,车流密度集中,作业量大,道岔组数多等特点。

一遇到大雪,主要人力就要用来清雪,因为对冬季铁路运输来讲,雪害是影响运输安全的主要灾害之一,大雪往往造成道岔尖轨尖端与基本轨不密贴,影响列车的接发车作业及调车作业,甚至造成铁路运输的中断,成为影响铁路运输安全的隐患。

为解决此问题,目前多用下雪天组织人力进行清扫道岔办法,此法效果虽可,但存在着劳动强度大、工作量多、成本高、浪费能源等。

为解决这一难题,因此要研究一种可以自动除雪的装置安装在道岔上。

关键词:铁路道岔;自动融雪;经济效益1国内外研究现状、水平及发展趋势1.1国外道岔融雪发展现状国外道岔融雪方式主要有电热式、燃气加热式、压缩空气式、喷灯式、温水喷射式等加热方式。

总体而言,可实现全自动遥控的,利用安装在道岔基本轨轨腰或轨底上部、或安装在滑床板上的加热条(棒)或加热管的加热道岔化雪方式,已成为铁路道岔融雪设备的主流。

国外道岔加热融雪系统的加热元件可以承受极端恶劣的铁路工作环境,如连续、剧烈的铁轨震动,冰水、积雪、润滑油和融雪剂等的侵蚀,同时,系统还配以自动控制系统,通过采集铁轨温度、空气温度及湿度和积雪三个传感器的信号,控制道岔加热系统的工作,并可通过光缆实现远程集中监控,动态监测环境温度及湿度、铁轨温度、降雪状态和加热融雪系统的工作状态等。

以适应现代铁路高速、安全、高度自动化等要求,但引进价格相对较高。

1.2国内道岔融雪发展现状国内在铁路道岔融雪设备的开发和应用起步较晚,到20世纪90年代,冬季道岔除雪基本上是靠人工清扫方式,在人员投入和管理成本上消耗巨大。

1996年开始,国内一些企业就开始考虑利用融雪设备进行除雪,并开始了融雪设备的研制。

国内融雪系统主要有两种安装方式:一种是产品预装在滑床板内,另一种是加热元件固定在基本轨上。

加热元件装在滑床板内不能在道岔尖轨整个长度上实现有效加热融雪,特别是枕木间尖轨的积雪会残留较长时间。

电加热道岔融雪设备硬件和软件操作说明融雪设备简介电加热道岔融雪设备是铁路车站道路、信号设备保障系统之一,具有防止道岔结冰、保障道岔安全通行的作用。

它是由硬件设备和软件系统两部分组成,下面分别介绍其操作说明。

硬件设备操作融雪设备主要包括电加热元件、控制器和温度探头三个部分。

电加热元件电加热元件是融雪设备最核心的部分,它们是通过电阻发热来达到加热效果的。

电加热元件的使用方法如下:•开启电阻电源:将电加热元件的电阻电源开启,使其开始工作。

•调节加热功率:根据道岔结冰情况,适当调节电阻电源的功率,使加热元件达到最佳融雪效果。

•检查电加热元件:每次使用完毕后,需要检查电加热元件是否损坏,如有损坏需要及时更换。

控制器控制器是融雪设备的核心控制部分,它具有精确控制电加热元件的加热功率、时间和温度等功能。

控制器的使用方法如下:•开启控制器:将控制器按照说明书操作方法启动。

•设置加热参数:根据道岔结冰情况,设置加热功率、时间和温度等参数。

•检查控制器:每次使用完毕后,需要检查控制器是否损坏,如有损坏需要及时更换。

温度探头温度探头是为了衡量道岔表面温度而设计的一种设备。

温度探头的使用方法如下:•安装温度探头:将温度探头安装在道岔表面,使其能够直接接触表面。

•监测温度:开启控制器后,可以通过温度探头监测道岔表面温度变化情况,以便确定加热参数是否和实际情况相符合。

软件系统操作融雪设备的软件系统主要用来控制硬件设备的运行状态和获取道岔表面温度信息。

软件系统的操作方法如下:•启动软件:通过操作指令启动软件系统,并登录系统。

•设置加热参数:根据道岔结冰情况,通过软件系统设置加热功率、时间和温度等参数。

•监测道岔表面温度:软件系统可以通过温度探头获取道岔表面温度变化情况,并实时更新数据。

•分析加热效果:通过软件系统可以监测融雪效果并分析数据,了解加热效果是否达到预期目标。

电加热道岔融雪设备操作相对简单,但在操作过程中需要注意设备的工作状态以及使用参数的设置。

3 道岔转换设备及融雪装置3.1 通则3.1.1高速铁路道岔转换设备应保证道岔的正常转换、可靠锁闭和正确表示。

3.1.2高速铁路正线道岔转换设备应设置外锁闭及密贴检查装置,采用多机牵引、分线控制、分动控制的方式,并实现挤岔监督报警功能。

尖轨被挤时,安装装置应可靠传递挤岔力和切断转辙机表示所需的动程。

联锁系统选排进路应分时分组转换道岔。

3.1.3高速道岔转换设备安装应符合相关标准。

转辙机和密贴检查器的安装装置应安装减振装置,螺栓紧固件应采取防松措施。

3.1.4道岔转换设备安装前,道岔铺设状态应符合以下要求:1.尖轨与基本轨、心轨与翼轨应达到静态宏观密贴,尖轨与基本轨、心轨与翼轨间在牵引点中心线处允许有不大于0.5 mm 的间隙。

2.牵引点位置岔枕应方正,偏差不超过3 mm 。

3.外锁闭道岔尖轨开口(动程)误差+3 mm 。

4.道岔每侧每个牵引点前后滑床台至少有一块与尖轨、心轨接触,另一块允许有不大于0.5 mm 的间隙;应严格控制辊轮高出滑床台高度,不得超出标准范围。

5.两侧基本轨、翼轨的相对位置(沿线路方向),两侧尖轨的相对位置(沿线路方向)、各轨件相对岔枕位置,偏差不超过2 mm 。

6.混凝土岔枕及无砟道岔板预制的用于固定转换设备的螺母应与岔枕及道岔板内钢筋等绝缘。

3.1.5高速道岔下拉装置应纳入车站计算机联锁控制。

3.1.6道岔融雪系统宜由控制终端、融雪控制柜、隔离变压器、电加热元件、钢轨温度传感器、雪量监测仪等组成。

3.1.7道岔融雪系统不得影响道岔和轨道电路的正常动作;道岔融雪系统应具备手动和自动控制功能。

3.1.8车站设控制终端,根据需要可在调度所设远程控制终端。

3.1.9融雪控制柜根据供电方式可设于室内或室外,接受车站控制终端指令,并经隔离设备控制室外电加热元件开启和关闭。

3.1.10电加热元件应设于道岔尖轨(心轨)和基本轨(翼轨)的轨腰或底部、滑床板以及其他可利用位置。

电加热元件的功率应根据道岔辙叉号的大小选定。

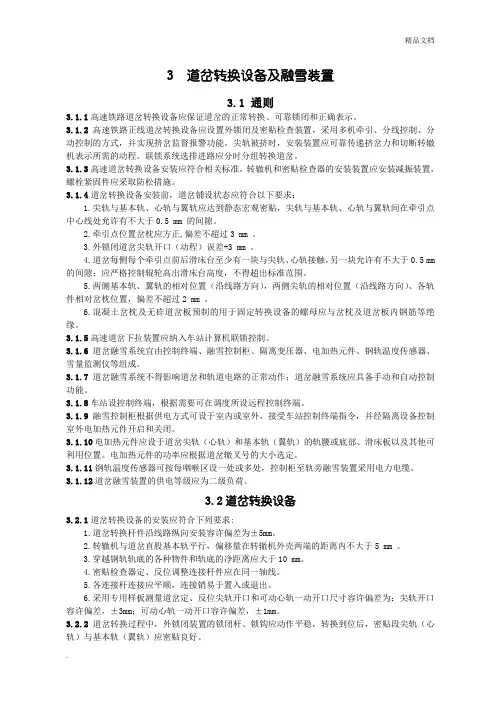

3 道岔转换设备及融雪装置3.1 通则3.1.1高速铁路道岔转换设备应保证道岔的正常转换、可靠锁闭和正确表示。

3.1.2高速铁路正线道岔转换设备应设置外锁闭及密贴检查装置,采用多机牵引、分线控制、分动控制的方式,并实现挤岔监督报警功能。

尖轨被挤时,安装装置应可靠传递挤岔力和切断转辙机表示所需的动程。

联锁系统选排进路应分时分组转换道岔。

3.1.3高速道岔转换设备安装应符合相关标准。

转辙机和密贴检查器的安装装置应安装减振装置,螺栓紧固件应采取防松措施。

3.1.4道岔转换设备安装前,道岔铺设状态应符合以下要求:1.尖轨与基本轨、心轨与翼轨应达到静态宏观密贴,尖轨与基本轨、心轨与翼轨间在牵引点中心线处允许有不大于0.5 mm 的间隙。

2.牵引点位置岔枕应方正,偏差不超过3 mm 。

3.外锁闭道岔尖轨开口(动程)误差+3 mm 。

4.道岔每侧每个牵引点前后滑床台至少有一块与尖轨、心轨接触,另一块允许有不大于0.5 mm 的间隙;应严格控制辊轮高出滑床台高度,不得超出标准范围。

5.两侧基本轨、翼轨的相对位置(沿线路方向),两侧尖轨的相对位置(沿线路方向)、各轨件相对岔枕位置,偏差不超过2 mm 。

6.混凝土岔枕及无砟道岔板预制的用于固定转换设备的螺母应与岔枕及道岔板内钢筋等绝缘。

3.1.5高速道岔下拉装置应纳入车站计算机联锁控制。

3.1.6道岔融雪系统宜由控制终端、融雪控制柜、隔离变压器、电加热元件、钢轨温度传感器、雪量监测仪等组成。

3.1.7道岔融雪系统不得影响道岔和轨道电路的正常动作;道岔融雪系统应具备手动和自动控制功能。

3.1.8车站设控制终端,根据需要可在调度所设远程控制终端。

3.1.9融雪控制柜根据供电方式可设于室内或室外,接受车站控制终端指令,并经隔离设备控制室外电加热元件开启和关闭。

3.1.10电加热元件应设于道岔尖轨(心轨)和基本轨(翼轨)的轨腰或底部、滑床板以及其他可利用位置。

电加热元件的功率应根据道岔辙叉号的大小选定。

3.1.11钢轨温度传感器可按每咽喉区设一处或多处,控制柜至轨旁融雪装置采用电力电缆。

3.1.12道岔融雪装置的供电等级应为二级负荷。

3.2道岔转换设备3.2.1道岔转换设备的安装应符合下列要求:1.道岔转换杆件沿线路纵向安装容许偏差为±5mm。

2.转辙机与道岔直股基本轨平行,偏移量在转辙机外壳两端的距离内不大于5 mm 。

3.穿越钢轨轨底的各种物件和轨底的净距离应大于10 mm。

4.密贴检查器定、反位调整连接杆件应在同一轴线。

5.各连接杆连接应平顺,连接销易于置入或退出。

6.采用专用样板测量道岔定、反位尖轨开口和可动心轨一动开口尺寸容许偏差为:尖轨开口容许偏差,±3mm;可动心轨一动开口容许偏差,±1mm。

3.2.2道岔转换过程中,外锁闭装置的锁闭杆、锁钩应动作平稳,转换到位后,密贴段尖轨(心轨)与基本轨(翼轨)应密贴良好。

3.2.3道岔尖轨、心轨牵引点外锁闭中心线处,密贴尖轨与基本轨、心轨与翼轨间有4mm及以上水平间隙时,不得锁闭道岔和接通道岔表示;尖轨的密贴段,在牵引点间设密贴检查器,有5 mm 及以上水平间隙时,不应接通道岔表示。

3.2.4各种杆件螺纹部分的内、外调整余量应不小于10 mm;表示杆的销孔旷量应不大于0.5 mm,其它部位的销孔旷量应不大于1.0mm。

3.2.5严禁采用锻接和焊接工艺接长各种道岔杆件、安装板等。

带有弯度的杆件,其弯度应不大于30°,弯高应不大于100 mm。

3.2.6各部螺栓应按规定的扭矩紧固,螺栓防松部件、开口销作用良好。

3.2.7外锁闭装置应符合下列要求:1. 锁钩、锁闭框、锁闭杆采用锻件制造,无内伤。

2. 同一牵引点处的外锁闭装置左、右侧两锁闭框方孔中心同轴,容许偏差为±3mm。

3.尖轨、心轨第一牵引点外锁闭装置定、反位的锁闭量不小于35mm;其余牵引点锁闭量不小于20mm。

4.外锁闭装置定、反位的锁闭量容许偏差为±2 mm。

5.锁闭铁内侧上顶面与锁闭框方孔面接触良好。

6.心轨外锁闭装置的锁闭框应与翼轨的轨头和轨底侧面贴靠,锁闭框与锁闭杆的接触面水平。

7.拐轴型(VCC)尖轨外锁闭装置安装符合以下要求:1)基本轨轨底与框架承轨面的间隙:2)尖轨与基本轨间密贴:≤ 0.2 mm3)两碟型垫圈间隙:大于0.5mm,小于1.0 mm ;4)锁闭头与锁闭块间隙:≤ 0.5 mm8.拐轴型(VPM)心轨外锁闭装置安装应符合以下要求:1)检查整铸翼轨和VPM垫板底部间隙:≤ 0.5 mm2)VPM锁闭后锁闭头与锁闭块之间间隙:≤ 0.5 mm3.2.8在道岔和转换设备安装状态良好情况下,外锁闭装置应满足道岔尖轨相对基本轨的位移量±40 mm 、心轨相对翼轨位移量±20 mm 的要求。

3.2.9多点多机牵引分动外锁闭单开道岔尖轨第一牵引点动程应为160 mm ,转辙机动作杆动程应为220 mm ,额定牵引力应为2500 N;其余牵引点转辙机动作杆动程应根据尖轨动程合理配置,转辙机额定牵引力最大为4500 N。

3.2.10多点多机牵引可动心轨第一牵引点动程应小于120 mm ,转辙机动作杆动程应为220 mm ;其余牵引点转辙机动作杆动程应根据心轨动程合理配置,转辙机额定牵引力最大为4500 N。

3.2.11各牵引点转换阻力应小于转辙机额定牵引力,转换力测试值应符合道岔转换设计的规定。

3.2.12密贴检查测量工具为20 mm 的铁板,厚度根据要求确定,厚度偏差为±0.1 mm 。

插入深度应为轨面以下不小于20 mm 。

3.2.13 转辙机、密贴检查器性能及各杆件绝缘性能应符合相应标准要求。

3.2.14 外锁闭及安装装置的安装调整作业应符合下列要求:1.调整两锁闭框位置,使两侧锁闭框对正,调整基础托板位置使转辙机动作杆、连接杆、锁闭杆在同一直线位置,保证外锁闭装置在定、反位转换过程中动作平稳,无别卡现象。

2.手摇或电操转辙机拉入、伸出各一次,检查两侧尖轨开口基本相同,如果偏差较大,通过调整动作连接杆使两侧开口基本相同。

3.通过增、减尖轨连接铁与尖轨之间的调整片,使尖轨开口满足要求。

4.通过增、减锁闭铁和锁闭框之间的调整片,使两尖轨(可动心轨)与基本轨(翼轨)密贴满足要求。

5.调整尖轨长、短表示杆无扣轴套和有扣轴套,使转辙机检测柱在定位、反位时落入表示(锁闭)杆缺口,并使缺口内两侧间隙相等,用螺母将无扣轴套紧固。

6.调整心轨动作连接杆,使两侧锁闭量偏差小于2mm 。

7.尖轨的密贴、表示调整完成后,调整密贴检查器两侧接头连杆,使密贴检查器在定位、反位的表示均符合要求。

3.2.15 道岔心轨辙岔的液压下拉装置驱动器应符合下列要求:1.当下拉驱动器启动电路工作2 s 后,心轨转换电路方可执行转换命令,可动心轨方可转换。

2.在心轨转换过程中,下拉驱动器启动电路应保持工作状态。

下拉驱动器启动工作时间超过30s 停止工作。

3.道岔区段处于进路锁闭或有车占用状态时下拉驱动器不应启动。

3.3 道岔融雪装置3.3.1 一般要求:1.室外设备安装应采用热镀锌角钢基础,角钢壁厚不小于5mm 。

2.在高速铁路高架桥上,融雪控制柜、隔离变压器和接线盒应采用热镀锌金属支架,安装在防护墙外侧电缆槽上面。

3.地面敷设电缆时应加装防护管防护,防护管在规定间隔内及转弯处应有固定装置。

4.电缆防护管转弯处及直线段超过1m 处应设固定点,电加热元件尾缆处应加密,有砟地段采用小水泥枕加“Ω”形卡具固定,无砟地段直接用“Ω”形卡具固定在道床及支承层表面。

5.无砟轨道区段钻孔安装融雪设备时,应采用化学锚栓固定。

6.融雪设备基础、防护套管卡具和电加热元件卡具固定应采用双螺母或可重复使用的防松螺母。

3.3.2 融雪控制柜的安装应符合下列要求:1.路基地段融雪控制柜正面(柜门)应背对线路,如图3.3.2(a )所示。

控制柜最突出边缘距线路中心距离一般情况下为3 100mm ,特殊地段不得小于2 440mm ,曲线地段按规定加宽。

角钢基础埋深为700mm ~800mm ,露出地面为150 mm±50 mm 。

2.桥梁地段防护墙内侧壁到线路中心距离为1900mm 时,融雪控制柜门应面向线路,如图3.3.2(b )所示.3.防护墙内侧壁到线路中心距离为2200mm 时,柜门应背向线路。

1-控制柜门;2-下部混凝土灌注层;3-镀锌角钢基础; 4-防护围台图3.3.2(a ) 融雪控制柜在路基地段安装示意图1—控制柜;2—防护栏栅;3—基础支架;4—电力电缆槽;5—化学锚栓;6—通信信号电缆槽;7—通透螺栓;8—防护墙。

图3.3.2(b)防护墙内侧壁到线路中心距离为1900mm的桥梁地段电气控制柜安装图3.3.3 隔离变压器安装应符合下列要求:1.隔离变压器箱最突出边缘距线路中心线不小于2250mm。

当现场条件不符合时,可适当调整安装位置或降低安装高度,但不得侵入建筑限界。

2. 有砟地段隔离变压器箱基础基础顶面应与钢轨底面相平(如图3.3.3(a)所示),无砟地段隔离变压器箱基础基础顶面高出地面300mm(如图3.3.3(b)所示)。

角钢基础埋深不小于500mm,埋深不足时应采用砖砌混凝土浇筑防护围台对路基和设备固定保护,基础埋设及防护围台应符合铁路相关技术规定。

图3.3.3(a)有砟道床隔离变压器安装示意图图3.3.3(b)无砟道床隔离变压器安装示意图3.桥梁地段道岔融雪隔离变压器安装在防护墙外侧,引接线端子朝向线路侧;金属基础采用M20通透式防松螺栓和补强板,固定在防护墙上,基础支脚底板应支于电缆槽道隔墙的盖板上,且不悬空;隔离变压器底部距电缆槽盖板上表面150mm±50mm。

4. 融雪隔离变压器线缆截面超过10mm2时不宜使用笼式弹簧端子配线;截面10 mm2及以下多股导线使用笼式弹簧端子配线时,导线端头应压接接线帽。

3.3.4 电加热元件的安装应符合下列要求:1.直把手电加热元件安装于尖轨尖端部分的基本轨轨腰时,应用专用卡具将其固定,其过渡段距尖轨尖端距离不得小于100 mm,如图3.3.4(a)所示。

图3.3.4(a)安装于尖轨尖端部分的直把手电加热元件示意图2.安装在道岔基本轨轨腰的电加热元件,在每个轨枕间至少安装一个卡具。

3.安装于钢轨轨腰同侧纵向两相邻电加热元件的间距应为100 mm~200 mm,两根平行的电加热元件间隙不宜小于20 mm。

4.加热板安装装置应与钢轨、钢槽或无砟道床连接牢固。

3.3.5 在正常试验环境下用500 V兆欧表测试冷态下电加热元件电阻丝和外层间绝缘电阻,应不小于25 MΩ。

3.3.6轨温传感器宜安装在距融雪控制柜最近的一组道岔基本轨上,安装位置在距岔尖2m~3m处的基本轨轨底,轨底部和轨温传感器接触面无缝隙,轨温传感器应与轨底固定牢固。