Y3180H滚齿机改造

- 格式:doc

- 大小:658.00 KB

- 文档页数:14

在Y3180 型滚齿机上用单头右旋滚刀逆铣斜齿圆柱齿轮斜齿圆柱齿轮的参数为法向模数mn = 6 mm ,齿数Z = 17 ,分度圆压力角α= 20°, 分度圆螺旋角β= 3°、左旋,有效齿宽b = 25 mm ,精度TGB10095 - 88。

分析:斜齿圆柱齿轮的滚齿加工中需要四条传动链来完成齿轮加工。

其中差动传动链是为了使工件产生一个附加旋转,以保证所要求的螺旋面的形成。

差动传动链计算位移:刀架移过螺旋线的导程----工件附加1转, 换置公式 :Km d c b a u n y βsin 92222⨯=⨯=范成传动链计算位移:滚刀1/K (r )-----1/Z 工件(r) 进给传动链计算位移:工件1(r )-----刀架f(mm) 换置公式 :进u b a uf⨯=21加工分度圆螺旋角小或大的斜齿圆柱齿轮,使用差动滚齿因差动挂轮传动比过小或过大,很难选用符合安装条件的差动挂轮,而使用无差动滚齿加工会很方便。

实际加工时,用分齿挂轮和进给挂轮同时保证上述运动关系,不使用差动传动链,也能满足差动链和范成运动的合成效果,即满足:工件转1 转----滚刀转几转----滚刀轴向进给f(mm) , 即可以滚切出斜齿圆柱齿轮, 因此。

加工斜齿圆住齿轮时,其运动方式:滚刀转 Z/K (r)—--工件转1 ±f 0/ZPx (r)—--滚刀轴向进给f(mm)式中 Z ———齿轮齿数;K ———滚刀头数; f 0/ ZPx ———工件附加旋转数; Px ———齿轮工件轴向齿距。

Px =πm n / sin β----- (1)(m n —齿轮法向模数; β——齿轮分度圆螺旋角。

)于是可得: f 0: f = 1 ±f 0/ZPx :1而 n : Z/ K = f: f 0= 1 : ZPx/ ( ZPx *f ) , n = ( ZPx * f ) / KPx ), 于是可得运动方式滚刀转( ZPx*f ) / K Px 转-----工件转1 转------滚刀轴向进给f(mm)令N = Px/ f ,可得分齿挂轮传动比i:i = a K N/ ( ZN * 1)----- (2)式中 a —机床分齿挂轮定数。

机械制造装备设计实验指导书课程编号:02000580课程名称:机械制造装备设计实验一Y3180H滚齿机调整实验一、实验目的1、巩固和加深理解课堂所学的表面成形运动分析方法及增加对滚齿机的感性认识。

2、了解滚齿机的工作原理及传动结构,初步掌握滚齿机的调整计算及学习具体的调整方法。

二、实验的主要内容1、了解滚齿机的布局、运动、用途及其主要技术性能;2、了解滚齿机的传动系统,明确各个运动的传动路线及调整环节;3、根据所加工的齿轮尺寸参数,完成调整计算工作;4、了解机床的调整步骤和方法,完成加工齿轮的部分调整操作。

三、实验设备和工具1、Y3180H主要技术参数①最大工件直径用支承座时:550mm不用支承座时:800mm②最大加工模数:10mm③最大加工宽度:300mm④刀架最大垂直移动行程:350mm⑤工作台直径:650mm⑥滚刀主轴转速(八级):40-200rpm⑦轴向进给速度(十二级):0.4-4mm/工件每转) ⑧主电机功率:5.5kw滚齿精度在正常使用情况下可达七级精度。

2、传动系统参见教材附图:Y3180H 滚齿机传动系统图其合成机构采用锥齿轮合成机构,传动系统与Y3150E 滚齿机相似。

四、实验原理:用范成原理滚切直齿或斜齿园柱齿轮及蜗轮。

1、传动链的调整计算 ①主运动传动链末端件:主电机――滚刀计算位移:n 电rpm (电机)--n rpm (滚刀)根据滚刀直径d 及所须切削速度v (米/分),求得滚刀主轴转速)(1000rpm dvn π=该机床共有八种主轴转速,根据所求得的n ,可选用相近的主轴转速,并按机床所附的速度挂轮图表,确定应采用的挂轮A ,B 的齿数。

②范成运动传动链 末端件:滚刀――工件计算位移:Z 工/K 转(滚刀)――1转(工件) 换置公式:ef z K d c b a u I x ⋅=⋅=24 当8≦Kz 工≦20时,e=48,f=24 当21≦Kz I≦142时,e=36,f=36当143≦Kz 工时,e=24,f=48 根据滚刀头数K ,工件齿数Z 工确定u x 的精确数值。

实验三 YM3180H滚齿机调整试验一、实验目的1.熟悉滚齿机的结构,技术性能及操作方法。

2.了解滚齿机的传动系统和工作原理。

3.通过加工直齿和斜齿圆柱齿轮,了解滚齿机的调整,挂轮的换置及加工方法。

二、实验原理及方法本实验是在一台滚齿机上加工一个直齿轮或斜齿轮,安装一个工件,直到加工完毕。

现场调整机床,观看加工的整个过程。

讲解内容如下:1.机床的主要技术性能被加工齿轮的最大直径 有小立柱时550毫米,无小立柱800毫米。

最大模数 10毫米。

最大加工宽度 300毫米。

工件最少齿数 Z最少/K滚刀头数=8(12)刀架最大垂直行程 350毫米。

刀架最大回转角度 240°。

滚刀轴心到工作台面的距离 最大350毫米,最小235毫米。

主轴孔锥度 莫 5号。

允许安装的滚刀最大直径 180毫米最大长度 180毫米滚刀最大轴向移动量 60毫米滚刀可换心轴直径 22、27、32、40 毫米工作台液压快速移动距离 50毫米工作台孔直径 80毫米工作台直径 650毫米2.滚齿机的主要部件及操纵机构3.机床传动系统 如图1—1所示4.差动机构的构造介绍本机床的差动机构是一个由四个直齿圆锥齿轮和轮系系杆+字轴1所组成的行星机构,起合成运动的作用。

当需差动机构来合成运动时,作如下调整:将手柄S1推向里。

使离合器L4结合。

当不使用差动机构时,作如下调整:将手柄S1拉向外,8使离合器与LS结合,此时,差动机构的传动比为1三、实验仪器及材料1.刀一把。

2.千分表、表架一套。

3.齿轮毛坯三个,直径210毫米。

4.径节检查仪一个,千分尺和卡尺各一把。

5.挂轮一套。

各种搬手。

6.冷却液20号机油。

四、实验步骤1.将工件安装在工作台上,用千分表找正。

2.将滚刀安装在滚刀架上,并调好角度。

3.将机床的总液压系统打开,到一定压力后将机床开动起来,调整工件与滚刀的距离。

4.开始加工到加工结束。

5.用工具检查加工精度。

9图1—1 YM3180H型滚齿机传动系统图五、分析整理实验数据,写出实验报告实 验 记 录 表六、思考题1.试述YM3180H型滚齿机的运动合成机构的传动原理,其传动比是何值?2.滚齿机加工斜齿圆柱齿轮时刀具倾斜角的误差对工件螺旋角有无影响?为什么?3.在YM3180H型滚齿机上,若加工m=3,Z=107的直齿圆柱齿轮,应用什么方法?具体说明。

CHANGZHOU INSTITUTE OF TECHNOLOGY专业综合设计与实践题目:Y3180H型滚齿机的PLC改造二级学院(直属学部):延陵学院专业:班级:学生姓名:学号:指导教师姓名:职称:2014年3月8日第一章改造原因课题的意义是设备更新,购置新型数控滚齿机、提高企业对产的加工能力,增强产品市场的竞争能力是企业提高市场竞争能力的首选。

但新机床购置费用高,且旧机床的闲置必然造成很大的资源浪费。

因此对原有机床的PLC改造显得尤为重要。

利用旧机床进行改造具有一下几点优势:1)投资额小、开发成本低数控化机床改造的低成本投入是推动数控改造市场迅速发展的关键因素.与购置新机床相比较,一般可以节省60%-70%的费用,改造费用低。

特别是大型特殊机床尤其明显。

一般大型机床改造,只需花费新机床购置费用的三分之一,即使将原机床的结构进行彻底改造升级,也只需要花费购置新机床50%的资金。

并且企业可以充分利用现有地基,不必像购入新设备那样重新构筑地基。

2)了解设备、便于操与维修,减少后期的培训、维修成本;3)使用灵活、性能更稳定;4)可充分利用现有的条件使企业更快地投入生产;5)可有效的扩大加工范围,提高加工精度;6)提高机床的自动化程度及生产效率;7)缩短生产和生产准备周期;8)减轻工人劳动强度,改善劳动条件。

同时经过PLC数控改造的滚齿机直接采用伺服电机驱动内联传动链两端件,取消中间传动齿轮,通过PLC控制装置控制各电机的转速实现远程控制,向最终实现齿轮加工的集成化迈进。

1.1 滚齿机简述齿轮加工机床是一种用途广泛的机床,可进行多种齿轮加工。

包括直齿轮加工、斜齿轮加工、蜗轮加工等。

在各种机床中,滚齿机操作方便,灵活,适用范围广,具有典型性。

本次论文主要介绍了Y3180H滚齿机控制系统的改造。

1.1.1 Y3180H滚齿机电气控制的缺点a、行程开关目前存在的缺点:1.由于长期使用,使得行程开关易损坏、影响生产,增加了电器人员的维修工作量。

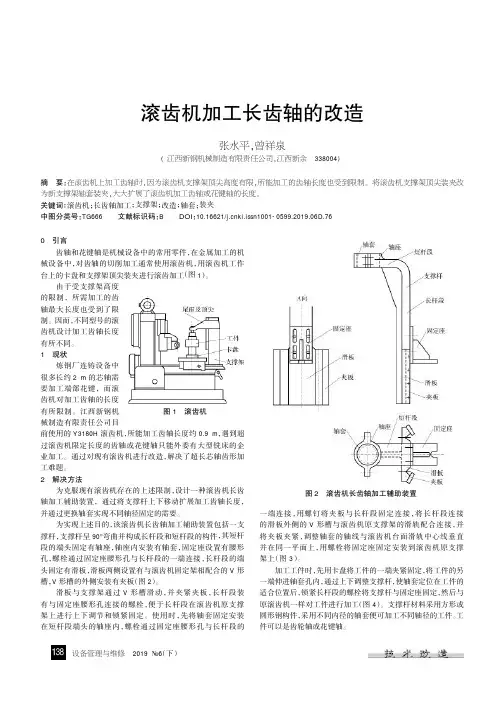

设备管理与维修2019№6(下)滚齿机加工长齿轴的改造张水平,曾祥泉(江西新钢机械制造有限责任公司,江西新余338004)摘要:在滚齿机上加工齿轴时,因为滚齿机支撑架顶尖高度有限,所能加工的齿轴长度也受到限制。

将滚齿机支撑架顶尖装夹改为新支撑架轴套装夹,大大扩展了滚齿机加工齿轴或花键轴的长度。

关键词:滚齿机;长齿轴加工;支撑架;改造;轴套;装夹中图分类号:TG666文献标识码:BDOI :10.16621/ki.issn1001-0599.2019.06D.760引言齿轴和花键轴是机械设备中的常用零件,在金属加工的机械设备中,对齿轴的切削加工通常使用滚齿机,用滚齿机工作台上的卡盘和支撑架顶尖装夹进行滚齿加工(图1)。

由于受支撑架高度的限制,所需加工的齿轴最大长度也受到了限制。

因而,不同型号的滚齿机设计加工齿轴长度有所不同。

1现状炼钢厂连铸设备中很多长约2m 的芯轴需要加工端部花键,而滚齿机对加工齿轴的长度有所限制。

江西新钢机械制造有限责任公司目前使用的Y3180H 滚齿机,所能加工齿轴长度约0.9m ,遇到超过滚齿机限定长度的齿轴或花键轴只能外委有大型铣床的企业加工。

通过对现有滚齿机进行改造,解决了超长芯轴齿形加工难题。

2解决方法为克服现有滚齿机存在的上述限制,设计一种滚齿机长齿轴加工辅助装置,通过将支撑杆上下移动扩展加工齿轴长度,并通过更换轴套实现不同轴径固定的需要。

为实现上述目的,该滚齿机长齿轴加工辅助装置包括一支撑杆,支撑杆呈90°弯曲并构成长杆段和短杆段的构件,其短杆段的端头固定有轴座,轴座内安装有轴套,固定座设置有腰形孔,螺栓通过固定座腰形孔与长杆段的一端连接,长杆段的端头固定有滑板,滑板两侧设置有与滚齿机固定架相配合的V 形槽,V 形槽的外侧安装有夹板(图2)。

滑板与支撑架通过V 形槽滑动,并夹紧夹板,长杆段装有与固定座腰形孔连接的螺栓,便于长杆段在滚齿机原支撑架上进行上下调节和锁紧固定。

重庆机床机YB3180H滚齿机说明书

1、操作者必须熟悉本设备结构性能,经考试合格取得操作证后方独立操作。

2、操作者要认真做到“三好”(管好、用好、修好)“四会”(使用、会保养、会检查、会排除故障)。

3、操作者必须遵守使用设备的“五项纪律”和维护设备的“四要求”规定。

4、操作者要随时按照“巡回检查内容”的要求对设备进行检查。

5、严格按照设备润滑图表规定进行加油,做到“五定”(定时、定点、定量、定质、定人),注油后应将油杯(池)的盖子盖好。

6、严禁超规范、超负荷使用设备。

7、停车八小时以上再开动设备时,应先低速运转五分钟,确认润滑系统畅通,各部传动正常后再开始工作。

8、工作前必须正确安装刀具:

刀具的内孔、端面与心轴及垫圈的接触面要清洁,配合要适当。

刀具不合规格、锥度不对不得装卡。

装卡的刀具必须紧固。

9、开动机床前应先启动润滑油泵。

检查各部润滑正常,指示讯号正确后才能开车。

10、加工扇形齿轮时必须进行平衡配重。

11、工作前应正确计算各挂轮架的齿轮。

挂换的齿轮要锁紧、啮合间隙要适当(一般在0。

06mm左右)。

选用的齿轮其啮合齿面应清洁。

滚齿机作业指导书1.目的与范围:明确工作职责,确保滚齿加工的合理性、正确性及可操作性。

规范安全操作,防患于未然,杜绝安全隐患以达到安全生产并保证加工质量。

本文件适用于抽油机减速器齿轮的滚齿加工作业。

2.职责:指导滚齿机床操作者加工操作及设备维护、保养等工作。

3.工作流程3.1作业流程3.1.1查看当班作业计划3.1.2阅读图纸及加工工艺3.1.3按图纸领取齿轮坯3.1.4校对工量具;齿轮坯自检3.1.5加工并自检3.1.6送检3.2.基本作业:3.2.1.开机前对机床进行检查:开机前检查机床各手柄位置及传动部位是否合理,并擦拭各滑动导轨,加施润滑油,各油池、油盒、弹子油盅等按规定进行加油。

3.2.6齿坯的装夹3.2.6.1在滚齿机上安装滚齿夹具时,要擦拭干净并找正调整好。

人字齿轮滚齿夹具的定位工作端面跳动按表1对应值的2/3选取。

目前,左右旋齿轮滚齿夹具定位工作端面由外圈分离的六部组成。

工作时,这六部分要求等高并构成同一平面(滚齿定位工作端面),且其六部分作为滚齿定位工作端面时的端面跳动按表1对应值的2/3选取。

{应制作整体夹具}3.2.6.2在滚齿机上装夹齿轮坯时,应注意标记,将基面向下,使其与支承面贴合,不得垫纸和铜皮等物。

压紧前用千分表检查齿坯外圆径向跳动和基准端面跳动,其跳动公差不得大于表1所规定的数值。

压紧后需再次检查,以防压紧时产生变形。

表1mm齿轮精度等级齿轮分度圆直径≤125<125~4<4~8<8~16<16~25<25~40齿顶圆轴向、径向跳动和定位基准端面跳动公差80.020.0260.0360.05.0630.13.2.6.3齿轮轴的装夹3.2.6.3.1检查主动轴,中间轴有效定位面是否与胎具有效工作面相符。

3.2.6.3.4在滚齿机上装夹齿轮轴时,应用千分表检查齿顶圆母线与刀架垂直移动的平行度,在150mm长度内不得大于0.01mm。

表2mm模数2~5>5跳动公差齿顶园0.0.021基准轴颈0.0250.0303.2.6.4齿坯装夹压紧时,压紧力应通过支承面,不得压在悬空处,压紧力应适当。

目录摘要 (1)1绪论 (2)2无侧隙双滚子包络环面蜗杆副的传动原理 (3)蜗轮的组成结构及其工作原理 (3)蜗杆齿面的成形原理 (5)3 无侧隙双滚子包络环面蜗杆的加工设备 (6) (6) (7)滚切直齿圆柱齿轮 (7)滚切直齿圆柱齿轮的传动原理图 (7)滚刀的安装 (8)滚切斜齿圆柱齿轮 (9)滚切斜齿圆柱齿轮的传动原理图 (9) (10) (11)滚齿机的分类 (11) (11)4 YC3180型滚齿机 (12)YC3180型滚齿机概述 (12)YC3180型滚齿机的传动和运动分析 (13) (13) (16)5 改装YC3180 (17)6 简析无侧隙双滚子包络环面蜗杆的工艺 (25)工艺流程 (26)切齿 (26)7 PRO/E概述及零件建模 (27)PRO/E的特点和优势 (28)PRO/E的主要模块及其功能 (29)Pro/Engineer (29)Pro/ASSEMBLY (30)Pro/DETAIL (30)Pro/INTERFACE (31)改装后的YC3180的主要零件建模举列 (32)致谢词 (39)参考文献 (40)摘要无侧隙双滚子包络环面蜗杆传动是一种综合了精密传动和动力传动的新型蜗杆传动装置,提出者期望利用该传动装置中双滚子的特殊传动以消除蜗杆传动的回程误差,从而使传动更加平稳,并提高传动精度。

这种新型传动在诸多领域中具有较广的应用前景,然而这种传动目前还处于前期的试验阶段,因此针对这一新型无侧隙双滚子包络环面蜗杆进行加工的研究具有重要意义,且对于推广这种新型传动也具有重要的作用。

为此,本次毕业设计以无侧隙双滚子包络环面蜗杆的加工设备为主要对象,简要介绍了滚齿机的原理,并依据已有的环面蜗杆制造技术制定了相应的加工方案,对蜗杆齿面加工中的工件装夹、对刀进行了简单分析,制定了无侧隙双滚子包络环面蜗杆副的制造工艺和解决了相关的关键制造技术,根据制造工艺要求,对YC3180型滚齿机进行了改装,并对改装后的YC3180的主要零部件利用Pro/E软件进行三维建模,再将其组装。

[会要]y3180滚齿机18(滚齿机一级保养1. 机床运行600小时进行一级保养,以操作工人为主,维修工人配合进行。

2. 首先切断电源,然后进行保养工作(见下表)。

序保养部位保养内容及要求号一外保养 1. 清洗机床外表及各罩壳,保持内外清洁,无锈蚀,无黄袍。

2. 补齐、紧固螺钉、螺母、手柄、手球等机件,保持机床整齐。

3. 清洗附件,做到清洁、整齐、防锈。

二刀架 1. 清洗刀架、轴套、活动轴承。

三主变速箱 1. 清洗分齿挂轮、进刀挂轮、差动挂轮套及挂轮架。

2. 调整三角皮带松紧。

进给机构 3. 各操作手柄灵活可靠。

四 1. 立柱 1. 清洗垂直丝杆。

2. 尾架 2. 检查、调整导轨间隙。

五工作台 1. 修光园工作台面毛刺及,型槽内毛刺垃圾。

2. 修整工作台锁紧机构。

六润滑 1. 清洗滤油器、油线、油毡、油孔,油路畅通,油标明亮,油杯齐全,压力表灵敏可靠。

2. 检查油质、油量,符合要求。

七冷却 1. 清洗冷却泵,过滤器,做到管路畅通牢固。

2. 清洗冷却液箱,更换冷却液。

八电器 1. 清扫电器箱、电动机。

2. 电器装置固定整齐,安全可靠。

3. 检查限位装置,应灵敏可靠。

4. 检查、紧固接零装置。

二级保养,以维修工人为主,操作工人参加,除1. 机床运行5000小时进行二级保养执行一级保养内容及要求外,应做好下列工作,并测绘易损件,提出备品配件。

2. 首先切断电源,然后进行保养工作(见下表)。

序保养部保养内容及要求号位一刀架 1. 拆卸刀架,检查、修光导轨面,调整刀架与立柱间隙,保持移动平衡。

2. 检查、调整或修复刀架主轴、轴承及齿轮间隙。

二主变速1. 检查、调整变速齿轮、差动齿轮及各部齿轮、套、轴、轴承间隙。

箱 2. 修复或更换磨损零件。

进给机构三立柱尾1. 检查、调整尾架顶尖与工作台面同心度。

架四工作台 1. 检查、调整各部丝杆、螺母间隙。

2. 检查、调整分度蜗轮、蜗杆间隙。

五润滑 1. 检查、修整润滑系统各部,修复或更换磨损零件。

摘要齿轮加工机床是一种技术含量高且结构复杂的机床。

主传动箱是滚齿机最重要的部件。

齿轮加工中的动力传递和变速主要都是通过主传动箱来完成的。

传动箱紧固在床身的背面,其内装有主传动进给差动机构构件和走刀挂轮架及分度轴部件,分度挂轮架也在其中。

主传动箱的第一根轴端部连接叶片泵,主电机开动后,叶片泵向机床各自动润滑点提供润滑油,向刀架立柱的液压缸供给压力油。

主传动箱中的齿轮传动主要满足四条传动链的要求,特别是两条内传动链:展成运动链和附加运动链。

主传动中的轴的设计,要考虑动载和主传动箱结构的要求,设计出来的轴安装好后不能与其他的零部件干涉。

在设计的过程中,既要考虑到运动和动力的要求,还要注意不能使结构太臃肿,因此在本滚齿机主传动链的设计中对一些传动比做了适当的调整。

走刀挂轮架与分度轴部件安装在主传动箱的后面。

设计出的主传动箱能满足加工要求,保证加工精度,且满足强度、刚度、寿命、工艺性与经济性等方面的要求,并使机床运行平稳,工作可靠,结构合理,装卸方便,便于维修与调整。

关键词:内传动链;主传动箱;分度轴AbstractThe gear hobbing machine is one kinds of tools with high technology and the complex structure. The master drive box is the most important part of the gear hobbing machine. In the gear processing, power transmission and the speed change mainly is completes through the master driving box. The gear box fastening on the machine tool body’s back, there are the differential transmission, the dividing spindle, and the gear dividing swing frame in it. The first axis nose in main transmission box connects with vane pump. After main electromotor starting, the vane pump supplies the oil each lubricating points and the hydraulic pressure vessels. In the main drive box are four transmission chains, specially two interior transmission chains: the meshing movement chain and the increment motion chain. Design of the axes in main drive box must consider the moving load and structure request of the master drive box, and they cannot interfere with other part after installed.In design process, the movement and the power request must be considered, and the structure can not be too fat. Therefore, some transmission ratios of the drive chain have been made the suitable adjustment. The dividing spindle and the gear swing frame for feeding are installed on the main transmission gear box behind. The main transmission gear box must satisfy some demands, such as intensity, rigidity, life, movement stability, structure rationality, convenience in loading and unloading, machining precision, and technical and economical demands.Key words: interior transmission chain; main transmission gear box; the dividing spindle; the gear swing frame for feeding目录摘要 (I)Abstract (II)目录 (1)第一章前言 (1)第二章滚齿机总体设计 (3)2.1总体方案论证 (3)2.2 拟定传动方案 (3)2.3 确定详细传动方案 (5)2.4 床身................................................................................ 错误!未定义书签。

新冶公司Y3180滚齿机大修方案

一.大修方案:

(一).机械部分:

1.机床拆卸前,双方对机床现状及主要几何精度进行检查,并做好记录备

案,以便机床修理完工后对照检查;

2.机床整机解体,对床身、立柱和后立柱导轨面按出厂标准重新精加工或

铲刮,并对导轨面硬化处理,恢复其几何精度;

3.精刨滑座导轨面,并粘贴导轨软带补修尺寸链,重新配刮安装工作台及

后立柱的滑座与床身导轨结合面,配刮调整镶条,恢复滑座运行精度;

4.配刮工作台与滑座环形平导轨结合面及工作台与滑座的锥形滑动轴承,

并调整滑动轴承的轴向位置,保证导轨及滑动轴承结合良好,恢复工作台运行的轴向及径向精度;

5.配刮刀架滑板与立柱导轨结合面,恢复刀架垂直运动精度;

6.检查修理刀架体与刀架滑板结合面,更换滚刀轴及主轴锥套;

7.修刮外支架立柱导轨,恢复活动支架垂直运动的精度;

8.拆卸清洗检查传动链,调整修复差动机构及分齿机构,检查中发现损坏

或磨损严重的齿轮、蜗轮、蜗杆、轴承、丝杠、螺母等零件全部更换;

9.清洗检查并调整润滑系统,保证系统管路通畅、润滑可靠;

10.机床各部件分装后进行总装,调整各部相对位置;

11.机床整机重新油漆,色标由甲方提供;

(二)、电气部分:

1.整理电柜或配电盘,更换损坏及老化的元器件或重新配盘;

2.更换所有导线导管及行程开关

3.拆卸清洗所有电机;

二、质量标准:

按机床原出厂合格证及国家相关机床大修标准。

欣皓天机械设备有限公司

二○一○年十一月二十八日。

目录目录 (1)第一章绪论 (2)1.1齿轮加工机床简介 (2)1.2滚齿机的发展现状及趋势 (2)第二章滚齿机方案设计 (4)2.1总功能分析(黑箱法) (4)2.2功能原理比较方案的选择 (4)2.3功能分解图 (6)2.4各功能元求解方案分析 (8)2.5最佳方案解的分析及确定 (14)2.6计算有关数据 (19)第三章Y318滚齿机分齿部分计算 (21)3.1分齿原理 (21)3.2分齿挂轮的计算 (22)3.3分齿挂轮调整表 (23)第四章蜗杆、蜗轮的设计计算及校核 (27)4.1蜗杆、蜗轮的选择 (27)4.2蜗杆的热平衡核算 (30)总结 (32)参考文献 (33)致谢 (34)附件1 (35)附件2 (41)附件3 滚齿机系统示意图 (47)第一章绪论1.1齿轮加工机床简介齿轮加工机床系指用齿轮切削工具加工齿轮齿面或齿条齿面的机床及其配套辅机。

齿轮机床按加工原理分为两类,仿形法和范成法(或称展成法)。

仿形法是用刀具的刀刃形状来保证齿轮齿形的准确性,用单分齿来保证分齿的均匀。

范成法是按照齿轮啮合原理进行加工,假想刀具为齿轮的牙形,它在切削被加工齿轮时好似一对齿轮啮合传动,被加工齿轮就是在类似啮合传动的过程中被范成成形的,范成法具有加工精度高,粗糙度值低,生产率高等特点,因而得到广泛应用,范成法按其加工方法和加工对象分为:(1)插齿机:多用于粗、精加工内外啮合的直齿圆柱齿轮,特别适用于双联、多联齿轮,当机床上装有专用装置后,可以加工斜齿圆柱齿轮及齿条。

(2)滚齿机:可进行滚铣圆柱直齿轮、斜齿轮、蜗轮及花键轴等加工。

(3)剃齿机:按螺旋齿轮啮合原理用剃齿刀带动工件(或工件带动刀具)旋转剃削圆柱齿轮齿面的齿轮再加工机床。

(4)刨齿机:用于外啮合直齿锥齿轮加工。

(5)铣齿机:用于加工正交、非正交(轴交角不等于90°)的弧齿锥齿轮、双曲线锥齿轮加工。

(6)磨齿机:用于热处理后各种高精度齿轮再加工。

CHANGZHOU INSTITUTE OF TECHNOLOGY

专业综合设计与实践

题目:Y3180H型滚齿机的PLC改造

二级学院(直属学部):延陵学院

专业:班级:

学生姓名:学号:

指导教师姓名:职称:

2014年3月8日

第一章改造原因

课题的意义是设备更新,购置新型数控滚齿机、提高企业对产的加工能力,增强产品市场的竞争能力是企业提高市场竞争能力的首选。

但新机床购置费用高,且旧机床的闲置必然造成很大的资源浪费。

因此对原有机床的PLC改造显得尤为重要。

利用旧机床进行改造具有一下几点优势:

1)投资额小、开发成本低

数控化机床改造的低成本投入是推动数控改造市场迅速发展的关键因素.与购置新机床相比较,一般可以节省60%-70%的费用,改造费用低。

特别是大型特殊机床尤其明显。

一般大型机床改造,只需花费新机床购置费用的三分之一,即使将原机床的结构进行彻底改造升级,也只需要花费购置新机床50%的资金。

并且企业可以充分利用现有地基,不必像购入新设备那样重新构筑地基。

2)了解设备、便于操与维修,减少后期的培训、维修成本;

3)使用灵活、性能更稳定;

4)可充分利用现有的条件使企业更快地投入生产;

5)可有效的扩大加工范围,提高加工精度;

6)提高机床的自动化程度及生产效率;

7)缩短生产和生产准备周期;

8)减轻工人劳动强度,改善劳动条件。

同时经过PLC数控改造的滚齿机直接采用伺服电机驱动内联传动链两端件,取消中间传动齿轮,通过PLC控制装置控制各电机的转速实现远程控制,向最终实现齿轮加工的集成化迈进。

1.1 滚齿机简述

齿轮加工机床是一种用途广泛的机床,可进行多种齿轮加工。

包括直齿轮加工、斜齿轮加工、蜗轮加工等。

在各种机床中,滚齿机操作方便,灵活,适用范围广,具有典型性。

本次论文主要介绍了Y3180H滚齿机控制系统的改造。

1.1.1 Y3180H滚齿机电气控制的缺点

a、行程开关目前存在的缺点:

1.由于长期使用,使得行程开关易损坏、影响生产,增加了电器人员的维修工作量。

2.电磁铁在使用一段时间后,容易失灵。

导致电器系统执行动作不可靠,影响了生产,不便管理。

3. 线路复杂,维修不方便。

b、Y3180H滚齿机采用了传统的接触器——继电器控制系统。

继电接触器控制系统是使用按钮、开关、行程开关、接触器、继电器组成的

控制系统。

它通过电气触电的闭合和分断来控制电路的接通与断开。

实现对电动机拖动系统的启动、停止、调速、自动循环和保护等自动控制。

它具备控制结构简单、价格低廉、控制方式直观、容易掌握等优点,但体积较大、控制速度慢、改变控制功能必须改变接线来完成,在工厂实际操作中,越来越不适应现场系统。

第二章工作原理

滚齿加工是由一对交错轴斜齿轮齿合传动原理演变而来。

在加工不同类型的齿轮时,其传动链有不同的要求,归纳起来主要包括的传动链有:

1.直齿轮加工时,电动机带动的滚刀旋转的运动链(外联系传动链),滚刀旋转与工作台回转之间的内联系传动链,(内联系传动链),滚刀在刀架的带动下沿轴向的直线运动(外联系传动链)。

2.斜齿轮加工时,由于斜齿轮与直齿轮的不同之处是齿线为螺旋线,因此斜齿轮滚切时,除了与滚直齿一样,需要有滚切旋转与工件旋转之间的展成运动,主运动,轴向进给运动外,为了形成螺旋齿线,在滚刀作轴向进给运动的同时,工件还应作附加旋转运动,而且这两个运动之间必须保持确定的运动关系,即滚刀移动一个工件旋转线导程时,工件应该准确地附加转过一圈。

3.蜗轮加工时,用蜗轮滚刀滚切蜗轮,齿廓的形成方法与加工圆柱齿轮是相同的,但齿线是当滚刀切至全齿深时,在展成齿廓的同时形成的。

因此主要运动包括滚切蜗轮的展成运动,主运动以及滚刀切入工件的进给运动。

对于Y3180H 滚齿机,其切入运动是径向进给法。

即在加工齿轮时,还应该由滚刀或工件沿工件径向作切入进给运动,使滚刀从蜗轮顶逐渐切入至全齿深。

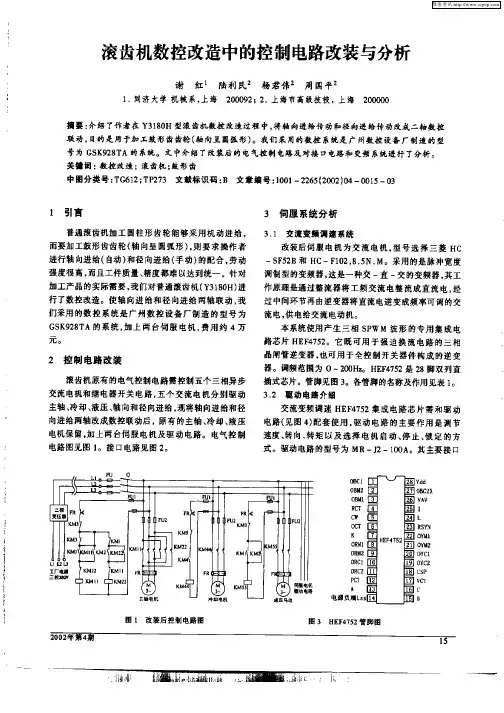

第三章主电路、控制电路分析

传统滚齿机的类型较多,控制电路各不相同,但都存在相同的问题,即利用齿轮挂箱实现各运动部件的转速控制和联动。

过长的传动链是导致产品加工精度低的主要原因。

这里先对先对Y3180H型滚齿机做简单电路分析,以明确滚齿机的基本工作原理。

Y3180H型滚齿机的电气控制线路图如下图2.1所示:

3~

3~

3~

3~

3~

图2.1 Y3180H 型滚齿机的电气控制线路图

2.1.1主电路

图2.1.1 Y3180H 型滚齿机的主电路图

主电路共有四台电动机,其中M2是主轴电动机,利用KM2与KM3实现正反转控制。

KM2吸合电机M2正传时实施进给加工,KM3吸合M2反转时进行退刀。

轴向快速运动电机由接触器KM4、KM5实现正、反转控制。

液压泵电机由接触器KM1控制。

主轴的运转利用齿轮挂箱可带得刀具高速旋转和刀具的横向进给,加工不同工件时应按要求选择不同的齿轮挂箱,利用齿轮传动实现各主轴转速调节和转速联动;M3是冷却泵电动机,只要求单向旋转;冷却泵电机M3由KM8控制,即KM8吸合则M3工作。

但要注意的是M2必须在M3电动机工作后才能启动,为顺序控制。

M2/M3要进行长时间工作,所以都装有过载保护。

整个线路由一组总熔断器做短路保护。

2.1.2 控制电路

KM1KM4KM5KM6KM7YV1YV2

KM2KM3KM8

KA1

图2.1.2 Y3180H型滚齿机的控制电路图

㈠液压泵控制

总开关SB1闭合,为控制电路接通做好准备,同时接通接触器KM1线圈电路,KM1得电;液压泵电动机M1主电路闭合工作,为液压系统提供压力油,为传动

元件提供润滑油,保证旋转元件在工作之前得到充分的润滑。

㈡主电动机控制

滚齿过程中的主要运动都是由电动机M2提供,先将SA3转换到KM2线圈电路,此时按下按钮SB1,接触器KM2线圈电路接通,利用其常开触点使KM2自锁,

主触点闭合,电动机M2正转,主电路接通,电动机M2通过外联系传动链带动滚刀正转(逆铣),由滚刀轴通过内联系或者外联系传动链带动刀架、工作台运动,当刀架运动到上方或者下方的极限位置时,由行程开关SQ2和SQ4进行极限位置保护,压下行程开关,接触器KM2线圈断电,电动机M2停止转动。

当SA3转换到KM3线圈回路位置,按下按钮SB1时,接触器KM3将得电并自锁,电动机M2反转,带动刀具作顺铣加工。

当按下按钮SB3时,其常开触点闭合,接通接触器KM2或KM3电路。

但由于SB1的常闭触点切断了KM2或KM3线圈的自锁回路,接触器线圈回路不能自锁,电动机M2只能点动旋转,为机床点动调整控制状态,有利于调整各个运动部件之间的相对位置。

㈢冷却泵电动机控制

在主电动机的工作工作状态,即KM2或KM3线圈得电的情况下,将SA5置于闭合状态,接触器KM4线圈电路闭合,线圈得电,主触点接通电动机M3主电路,冷却泵工作,为切削过程提供切削液。

㈣轴向快速移动点动控制

刀具在加工完毕,轴向返回初始位置或作刀架的轴向调整时,刀架需要作快速移动。

为了减少传动元件和缩短辅助时间,利用快速电动机带动刀架作轴向运动。

㈤径向运动控制

为了能够调整刀具与工件的径向位置和加工蜗轮的需要,工作台能够作径向运动,其运动由液压系统提供动力,当SA4闭合后,电磁铁YA1得电,液压缸推动工作台作径向运动。

㈥其他控制内容

照明电路采用24V电源,当将SA2闭合时,照明电路接通,灯HL亮。

指示灯电路主要有电源指示灯HL1、润滑油指示灯HL2、主电动机过载指示灯HL3,在合上电源总开关(低压断路器)QF1时,指示灯HL1亮,标志电源接通;当润滑油减少到一定程度时,安装在液压缸中的浮子继电器KF触点闭合,指示灯HL2亮,提醒操作者及时添加润滑油,以监控润滑油;当主电动机过载时,热继电器FR2常开触点闭合,指示灯HL3亮,提示操作者系统有故障,主电动机过载。

四台电动机之间的关系为顺序控制。

第四章改造方案

3.1 PLC的选择

因接触器——继电器控制系统体积较大、控制速度慢、改变控制功能必须改变接线来完成,在工厂实际操作中,越来越不适应现场系统。

本文故利用PLC对它进行改造。

根据Y3180H的工作过程和电气参数,本系统可选择PLC型号为:FX2N——40MR编程序控制器进行改造。

首要考虑保证原有的控制功能不变,尽量保留原来的电气元件,不添加新的元件。

主电路不变,PLC电源电压为交流220V,接触器线圈负载和电磁铁线圈电源为110V。

照明电路和指示灯电路逻辑关系简单并独立,不做改造。

FX2N系列是FX系列PLC家族中先进的系列,它能最大范围地包容了标准特点,程式执行更快,全面补充通讯功能,适合世界各国不同的电源以及满足单个需要的大量特殊功能模块,它可以为工厂自动化控制应用提供最大的灵活性和控制能力。

3.2元件清单

表3-2 元器件清单3.3 I/O分配表

表3-3 I/O分配表。