船体开孔

- 格式:doc

- 大小:39.50 KB

- 文档页数:2

WG1019船体构件开孔的规定一、总则在船舶建造过程中,为了合理布置管系和电缆,充分利用舱室空间,在船体构件上开孔是难免的。

为了保证船体的结构强度,特制定以下规定。

二、船体构件上开孔的原则:1、在船体构件上应尽量少开孔,开小孔;2、开孔应为圆形或椭圆形,严禁开直角孔;3、开孔影响到船体构件的强度时,应采用相应的补强措施;4、在强梁等船体构件上开孔时,应征得船体方面同意。

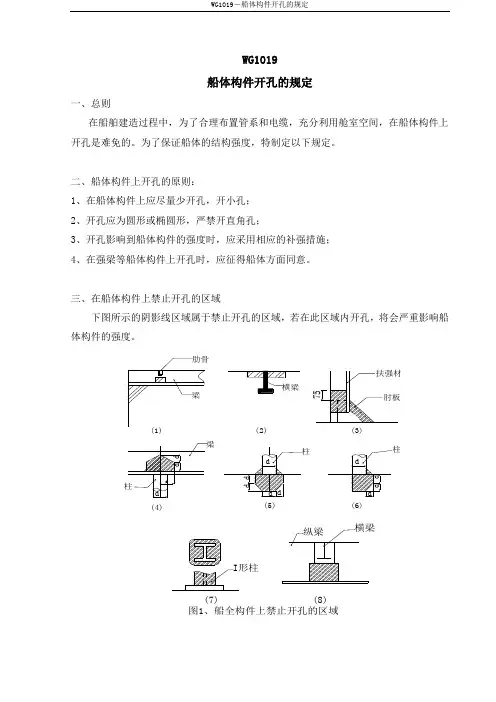

三、在船体构件上禁止开孔的区域1、梁开口的下方,图(1);2、主结构的肋骨、横梁,图(2);3、肘板的折边区,图(3);4、支柱的上部横梁,图(4);5、支柱的下部构件,图(5)、图(6);6、I 型柱及其下腹板,图(7);7、扶强材,腹板,肘板;8、舱口部位;9、无凸缘的防挠材; 10、 机座的卷边。

四、 船体构件和甲板上开孔1、船体构件和甲板上开孔的形状一般为圆形或椭圆形,如为其它形状,则至少应为圆角。

当设置管路贯通件或电缆贯通件(电缆框、电缆筒)时,孔的大小应与所选定2两个以上的孔时,应沿水平方向布置,但所有孔的宽度之和不得超过纵骨间距或肋骨间距的21;相邻两孔之边线最小距离应不大于两孔长度和的一半,即b >21(l 1+l 2)。

4) 孔边与肋骨开孔的最小距离应大于肋骨间距的1/5,即a >51L 。

5) 纵梁连接处及其两头的区域的开孔,应符合d ≤81H ,a ≥3d ,H 1≤31H 的条件。

3、在甲板上开孔1)开孔应为腰圆形、椭圆形或圆形,腰圆形或椭圆形开孔,其长轴应尽可能量沿艏艉线方向布置,以保证在相同的开孔面积情况下,尽量减少船宽方向的开孔宽度。

2)船舯21船长的区域内的强力甲板上开孔,沿船宽方向的开孔尺寸不得超过货舱口至船边距离的6%。

3)在其它处所甲板上开孔,腰圆形或椭圆形的开孔宽度不得超过舱口边线至船边距离的9%,圆形的开孔则不超过上述距离的6%。

4、 在船体构件和甲板上开孔应先画线,后开孔,以免出错。

开孔时应清理四周的杂物,并安排人员看火。

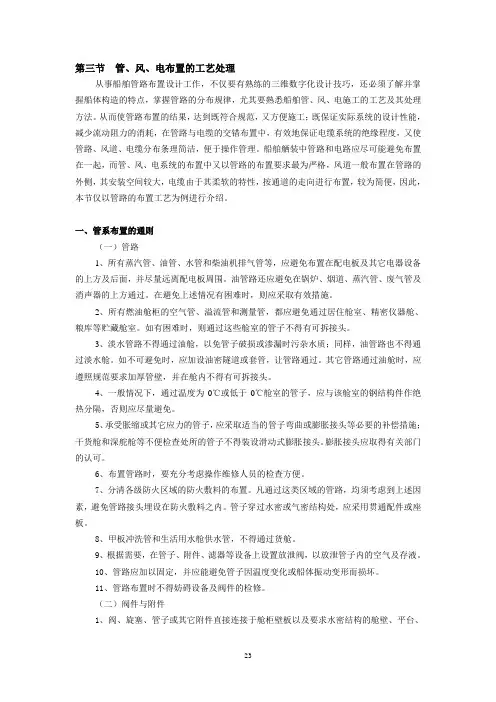

第三节管、风、电布置的工艺处理从事船舶管路布置设计工作,不仅要有熟练的三维数字化设计技巧,还必须了解并掌握船体构造的特点,掌握管路的分布规律,尤其要熟悉船舶管、风、电施工的工艺及其处理方法。

从而使管路布置的结果,达到既符合规范,又方便施工;既保证实际系统的设计性能,减少流动阻力的消耗,在管路与电缆的交错布置中,有效地保证电缆系统的绝缘程度,又使管路、风道、电缆分布条理简洁,便于操作管理。

船舶舾装中管路和电路应尽可能避免布置在一起,而管、风、电系统的布置中又以管路的布置要求最为严格,风道一般布置在管路的外侧,其安装空间较大,电缆由于其柔软的特性,按通道的走向进行布置,较为简便,因此,本节仅以管路的布置工艺为例进行介绍。

一、管系布置的通则(一)管路1、所有蒸汽管、油管、水管和柴油机排气管等,应避免布置在配电板及其它电器设备的上方及后面,并尽量远离配电板周围。

油管路还应避免在锅炉、烟道、蒸汽管、废气管及消声器的上方通过。

在避免上述情况有困难时,则应采取有效措施。

2、所有燃油舱柜的空气管、溢流管和测量管,都应避免通过居住舱室、精密仪器舱、粮库等贮藏舱室。

如有困难时,则通过这些舱室的管子不得有可拆接头。

3、淡水管路不得通过油舱,以免管子破损或渗漏时污杂水质;同样,油管路也不得通过淡水舱。

如不可避免时,应加设油密隧道或套管,让管路通过。

其它管路通过油舱时,应遵照规范要求加厚管壁,并在舱内不得有可拆接头。

4、一般情况下,通过温度为0℃或低于0℃舱室的管子,应与该舱室的钢结构件作绝热分隔,否则应尽量避免。

5、承受胀缩或其它应力的管子,应采取适当的管子弯曲或膨胀接头等必要的补偿措施;干货舱和深舵舱等不便检查处所的管子不得装设滑动式膨胀接头。

膨胀接头应取得有关部门的认可。

6、布置管路时,要充分考虑操作维修人员的检查方便。

7、分清各级防火区域的防火敷料的布置。

凡通过这类区域的管路,均须考虑到上述因素,避免管路接头埋设在防火敷料之内。

船体结构开孔原则船体室编制1.适用范围本标准规定了船体结构开孔(含开口、切口)及管子、电缆在船体结构上开孔的规则和补强形式。

本标准适用于船长≥65m的钢质海船,其它类型的船舶可参照使用。

本标准适用于扬帆集团所有分公司2.引用规范或标准引用了中 国 船 级 社《钢质海船入级规范》〔2006〕中规定的条款;引用了中华人民共和国船舶行业标准《中国造船质量标准》〔2005〕中规定的条款;本文参照并引用了海外高桥造船有限公司Q/SWS 52-014-2003《船体强力构件开孔及补强》的企业标准;并结合本公司的实际施工情况编制而成。

上列规范和标准所包含的条款,通过在本文中引用,而构成为本文的条文。

本文出版时,所示版本均为有效。

但所有规范和标准都会被修订,因此在使用本文时,各方应探讨使用上列规范和标准最新版本的可能性。

3.开孔的类型在船体结构上常开有以下类型的孔:流水孔、透气孔、止漏孔、贯穿切口(或称贯穿孔)、人孔、减轻孔、过焊孔、止裂孔、工艺孔、舱口开孔、塞焊孔、锚穴孔、海底门开孔、电缆孔、管子孔4.结构类型在船体中,船体结构可以分为三类:次要类,主要类,特殊类,在主要类与特殊类结构上开孔需要注意, 且尽量少开孔.次要类⑴ 纵舱壁板,除主要类要求者外⑵ 露天甲板板,除主要类和特殊类要求者外⑶ 舷侧板次要构件: 一般是指板的扶强构件, 如肋骨、纵骨、横梁、舱壁扶强材、组合肋板的骨材等主要类⑴ 船底板,包括平板龙骨⑵ 强力甲板板,不包括特殊类要求的甲板板⑶ 强力甲板以上的纵向连续构件,不包括舱口围板⑷ 纵舱壁最上一列板⑸ 垂直列板( 舱口纵桁) 和顶边舱的最上一列斜板主要构件: 船体的主要支撑构件称为主要构件, 如强肋骨、舷侧纵桁、强横梁、甲板纵桁、实肋板、船底桁材、舱壁桁材等。

特殊类⑴ 强力甲板处的舷侧顶列板⑵ 强力甲板处的甲板边板⑶ 在纵舱壁处的甲板列板(不包括双壳船在内壳纵舱壁处的甲板板)⑷ 集装箱船和其他有类似舱口的船舶在货舱口角隅处与舷侧之间的强力甲板板⑸ 散货船、矿砂船、兼用船及其他有类似舱口的船舶在货舱口角隅处的强力甲板板⑹ 舭列板⑺ 长度超过0.15L 的纵向舱口围板(8) 纵向货舱舱口围板的端肘板和甲板室过渡5.开孔原则5.1 所有结构上的开口应尽量避开应力集中区域,如无法避开时应作相应的补偿,开口的角隅处均应有良好的圆角。

ISSN1006-7167CN31-1707/TRESEARCHANDEXPLORATIONINLABORATORY第40卷第1期 Vol.40No.12021年1月Jan.2021 DOI:10.19927/j.cnki.syyt.2021.01.008Smart3D船舶设计软件开孔管理系统研发肖 1, 田榴敏1, 张士超2, 王德禹1(1.上海交通大学船舶海洋与建筑工程学院,上海200240;2.上海外高桥造船有限公司设计一部IT技术室,上海200137)摘 要:船体结构舾装开孔是船体专业与舾装专业协同设计的重要组成部分。

为了加强协调能力、规范开孔流程、实现开孔数据的管理,通过分析鹰图船舶设计软件Smart3D(S3D)的二次开发能力和船舶跨专业协同设计流程,结合邮轮设计和船厂设计实际生产业务的需求,利用S3D二次开发框架,制定开孔协同处理规则,结合数据库设计,开发出统一的开孔管理系统。

通过用户权限检测,区分各专业业务流程,储存开孔中间过程信息,并可追溯开孔信息。

该设计符合船厂设计生产流程,更好地辅助邮轮设计,为邮轮的建造奠定基础,提升船厂邮轮设计效率。

关键词:Smart3D船舶设计软件;邮轮;协同设计;二次开发中图分类号:U662.9 文献标志码:A 文章编号:1006-7167(2021)01-0036-05DevelopmentandApplicationofOpeningManagementSystemBasedonSmart3DShipDesignSoftwareXIAOYun1, TIANLiumin1, ZHANGShichao2, WANGDeyu1(1.SchoolofNavalArchitecture,Ocean&CivilEngineering,ShanghaiJiaoTongUniversity,Shanghai200240,China;2.DesignDepartmentITOffice,ShanghaiWaigaoqiaoShipbuildingCo.,Ltd.,Shanghai200137,China)Abstract:Thehullstructureoutfittingopeningisanimportantpartofthecollaborativedesignofthehullandoutfittingprofessions.Inordertostrengthenthecoordinationability,thispaperstandardizestheopeningprocessandrealizesthemanagementofopeningdata.ByanalyzingthesecondarydevelopmentcapabilitiesofIntergraph’sshipdesignsoftwareSmart3D,theship’sinter professionalcollaborativedesignprocessispresented.Combinedwiththeneedsofcruisedesignandshipyarddesignforactualproductionbusiness,thepaperusestheS3Dsecondarydevelopmentframework,formulatestheopeningcollaborativeprocessingrules,andcombinesthedatabasedesigntodevelopaunifiedopeningmanagementsystem.Bytheuserpermissiondetection,professionalbusinessprocessesaredistinguished,informationabouttheintermediateprocessofopeningisstoredandtracedopeninginformation.Thedesigncomplieswiththeshipyarddesignandproductionprocess,betterassiststhecruiseshipdesign,laysafoundationfortheconstructionofthecruiseship,andalsoimprovestheshipyardcruiseshipdesignefficiency.Keywords:Smart3Dshipdesignsoftware;cruiseship;collaborativedesign;secondarydevelopment收稿日期:2020 04 04作者简介:肖 (1987-),男,江苏镇江人,学士,助理工程师,研究方向为船舶数字化智能设计。

1船体结构开孔及补强规则1 范围本标准规定了船体构件上的应力区域,船体结构开孔(含开口、切口)规则及补强形式。

本标准适用于钢质海船(船长≥建造过程中管系、电缆穿过船体构件时的开孔规则及补强形式,其它类型船舶及海上工程设施可参照执行。

2. 船体结构开孔规则 2.1 开孔基本原则2.1.1 开孔形状一般为圆形或腰圆形,孔长轴应沿结构跨度方向或船长方向布置,如需矩形开孔时,其四角需有足够大的圆角,圆角半径R≥h/8(h 为孔高)且R≥30。

2.1.2 开孔应远离流水孔、透气孔、减轻孔、人孔、型材贯穿孔等。

2.1.3 开孔边缘应光顺,无影响强度的缺口。

2.1.4 在强构件腹板上开孔时,其开孔位置应尽可能设置在构件的中和轴处或偏近骨架带板(即甲板、壁板或外板)一边,避免在近面板处开孔。

2.1.5 所有肋板、旁桁材上均应开人孔; 所有肋板、旁桁材、纵骨均应有适当的流水孔、透气孔,并应考虑泵的抽吸率;除轻型肋板外,开孔的高度应不大于该处双层底高度的50%, 否则应予加强。

各肋板开孔位置在船长方向应尽量按直线排列, 以便利人员出入。

在肋板的端部和横舱壁处的1 个肋距内的旁桁材上, 不应开人孔和减轻孔, 否则开孔边缘应予加强,肋板及旁桁材在支柱下的部分一般不应开孔, 否则应作有效加强。

2.1.6 船中0.75L 区域内双层底中桁材不允许开孔,特殊情况下必须开孔时,应予以有效加强;船中0.75L 以外中桁材上开孔高度不应大于该处中桁材高度的40%。

2.1.7高强度钢构件尽量少开孔,若开孔应采用圆形或腰圆形。

2.1.8开孔边缘不要靠近板缝,至少离开50mm; 开孔与板缝相交时,孔边缘离板缝不小于75mm,孔中以全部开孔的最大外轮廓尺寸作为开孔计算的宽度和长度,密集小孔可扩为一腰圆孔。

2.1.10 开孔总长度不能超过0.6肋距(或0.6纵骨间距),开孔应分散,不能同时密集在邻近的肋距(或纵骨间距)内。

2.1.11在船舯0.5L 区域内的强力甲板上开孔,其圆角半径为开口宽度的1/24(Rmin≥300mm)。

船体结构开孔原则船体室编制1.适用范围本标准规定了船体结构开孔(含开口、切口)及管子、电缆在船体结构上开孔的规则和补强形式。

本标准适用于船长≥65m的钢质海船,其它类型的船舶可参照使用。

本标准适用于扬帆集团所有分公司2.引用规范或标准引用了中 国 船 级 社《钢质海船入级规范》〔2006〕中规定的条款;引用了中华人民共和国船舶行业标准《中国造船质量标准》〔2005〕中规定的条款;本文参照并引用了海外高桥造船有限公司Q/SWS 52-014-2003《船体强力构件开孔及补强》的企业标准;并结合本公司的实际施工情况编制而成。

上列规范和标准所包含的条款,通过在本文中引用,而构成为本文的条文。

本文出版时,所示版本均为有效。

但所有规范和标准都会被修订,因此在使用本文时,各方应探讨使用上列规范和标准最新版本的可能性。

3.开孔的类型在船体结构上常开有以下类型的孔:流水孔、透气孔、止漏孔、贯穿切口(或称贯穿孔)、人孔、减轻孔、过焊孔、止裂孔、工艺孔、舱口开孔、塞焊孔、锚穴孔、海底门开孔、电缆孔、管子孔4.结构类型在船体中,船体结构可以分为三类:次要类,主要类,特殊类,在主要类与特殊类结构上开孔需要注意, 且尽量少开孔.次要类⑴ 纵舱壁板,除主要类要求者外⑵ 露天甲板板,除主要类和特殊类要求者外⑶ 舷侧板次要构件: 一般是指板的扶强构件, 如肋骨、纵骨、横梁、舱壁扶强材、组合肋板的骨材等主要类⑴ 船底板,包括平板龙骨⑵ 强力甲板板,不包括特殊类要求的甲板板⑶ 强力甲板以上的纵向连续构件,不包括舱口围板⑷ 纵舱壁最上一列板⑸ 垂直列板( 舱口纵桁) 和顶边舱的最上一列斜板主要构件: 船体的主要支撑构件称为主要构件, 如强肋骨、舷侧纵桁、强横梁、甲板纵桁、实肋板、船底桁材、舱壁桁材等。

特殊类⑴ 强力甲板处的舷侧顶列板⑵ 强力甲板处的甲板边板⑶ 在纵舱壁处的甲板列板(不包括双壳船在内壳纵舱壁处的甲板板)⑷ 集装箱船和其他有类似舱口的船舶在货舱口角隅处与舷侧之间的强力甲板板⑸ 散货船、矿砂船、兼用船及其他有类似舱口的船舶在货舱口角隅处的强力甲板板⑹ 舭列板⑺ 长度超过0.15L 的纵向舱口围板(8) 纵向货舱舱口围板的端肘板和甲板室过渡5.开孔原则5.1 所有结构上的开口应尽量避开应力集中区域,如无法避开时应作相应的补偿,开口的角隅处均应有良好的圆角。

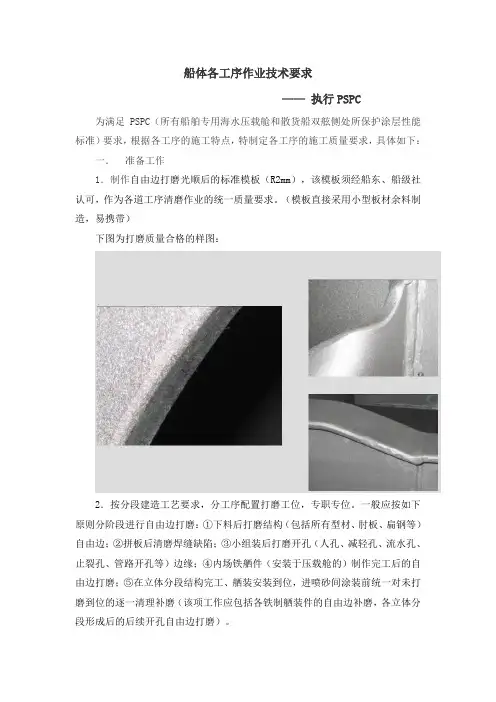

船体各工序作业技术要求——执行PSPC 为满足PSPC(所有船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准)要求,根据各工序的施工特点,特制定各工序的施工质量要求,具体如下:一.准备工作1.制作自由边打磨光顺后的标准模板(R2mm),该模板须经船东、船级社认可,作为各道工序清磨作业的统一质量要求。

(模板直接采用小型板材余料制造,易携带)下图为打磨质量合格的样图:2.按分段建造工艺要求,分工序配置打磨工位,专职专位。

一般应按如下原则分阶段进行自由边打磨:①下料后打磨结构(包括所有型材、肘板、扁钢等)自由边;②拼板后清磨焊缝缺陷;③小组装后打磨开孔(人孔、减轻孔、流水孔、止裂孔、管路开孔等)边缘;④内场铁舾件(安装于压载舱的)制作完工后的自由边打磨;⑤在立体分段结构完工、舾装安装到位,进喷砂间涂装前统一对未打磨到位的逐一清理补磨(该项工作应包括各铁制舾装件的自由边补磨,各立体分段形成后的后续开孔自由边打磨)。

3.各工序自由边打磨后的质量检验,统一纳入各工序产品转序时结构检验的质量要求,在船体结构检验清册(报告)上增加自由边打磨检验要求。

二.下料1. 下料前应复查钢板表面是否有轧制夹层、麻点等表面缺陷,如有则必须修整后才能进入下道程序;2. 数控切割零件下料后应定期测量(外板,内底板、纵桁,肋板等)大零件的主尺寸,手工下料的内、外底纵骨需复核长度,对尺寸短缺超过标准的需要提前处理;3. 对切割后的零件需要进行切割缺陷的修整,例如:引弧凹坑,割伤,过桥残留,包括自由边切割产生的锯齿边等进行打磨;4. 对切割后的零件需要进行自由边打磨:对所有压载舱部位结构的自由边和开孔需打磨成边缘半径不少于2mm的圆角或经过三次打磨;其余部位的的开孔和自由边应打磨光滑(为了满足生产需要,打磨可以分阶段完成,直至达到要求);(重点)5. 对于涉及分段合拢部位的坡口(主要是外板,内底板及内、外底纵骨)应该严格控制精度,对于所有开坡口时产生的缺陷;如割伤,包括坡口边切割产生的锯齿边必须打磨修补到位;6. 冷加工零件需要控制精度,满足CSQS标准;三.自动焊拼板、小拼装(小组立)1. 自动焊拼板应严格控制精度,保证拼板的主尺度;2. 对自动焊缝的缺陷,拼板时的夹子印、榔头印等需进行打磨修补;3. 对于小拼装后的缺陷进行检查,对于飞溅、咬边、气孔、焊渣、漏焊必须按要求修整,对于焊缝表面锐利尖角的部位需用圆盘打磨机或砂轮机予以去除;(重点)四.分段制造1. 每块上胎板的划线必须有得到车间精控人员的确认后方可开始对构件进行安装;2. 构件安装必须按肋检线、理论线安装;3. 严格按照焊接顺序进行焊接,以减少焊接变形;4. 尽可能多的使用角焊机对平角焊的焊接;5. 分段大合拢处离肋板近的一端(约200mm左右)构件满焊,另一端预留的焊缝长度不得超过150mm;6. 所有的舾装件、管装件及电装件必须全部按图纸安装到位,保证分段的完整性;(如在压载舱分段安装的舾装件,在上分段安装前须统一检查清理各管路支架、各种底座、垫板、铁制件其自由边是否已打磨光顺直至R2mm,如未达到要求,须打磨好后再上分段装焊)7. 所有开孔以及其他自由边的倒角应满足PSPC要求(压载舱部位边缘应处理成半径不少于2mm的圆角或经过三次打磨,其余部位的开孔和自由边应打磨光滑);8. 所有的缺陷(飞溅、咬边、气孔、焊渣、漏焊等)必须在完工交验前处理完毕,对于焊缝表面锐利尖角的部位需在分段交验前用圆盘打磨机或砂轮机予以去除;(重点)9. 所有管子的管口必须封堵可靠;10. 散装件应按下述方式操作:①对于可以安装到位且不影响合拢的散装件应在分段上点焊到位(建议图纸上应予以明确);②对于不能安装到位的小型散装件应点焊在离合拢端200mm的位置以内;③其余不满足上述两个要求的散装件需打堆送船台或船坞;11. 分段报检前所有的火工矫正必须全部结束,特殊部位(分段企口、分段舭部等)可以使用样板来保证其准确性;12. 分段期间的修改项目必须在分段结构报检前修改完毕;13. 精控检验合格后方能下胎架;14. 分段报检前的清洁工作应以能清楚检查焊缝表面的缺陷为标准,以避免将缺陷流入下道工序;(重点)15. 临时加强及多余的吊码需在进冲砂房前割除并修补打磨达标;16. 应使用专用工装件对曲面分段进行固定,尽量减少支撑直接焊在分段上;17. 分段所有的P/T(渗透)、U/T(超声波)、R/T(X射线)、M/T(磁粉)需全部结束达标18. 在分段上能做的密性工作必须完成并达标(对于在分段阶段已经密试并检验合格的水密焊缝,须迅速补涂车间底漆一度,并在结构密试图上作好完工标识)上述三个阶段(下料、小组立、分段)的共同要求:1)整个施工过程中应尽量避免油污染钢板表面;2)整个施工过程中应尽量避免汗水滴至钢板表面,更严禁在钢板表面吃饭、饮水等;3)严禁在钢板上放置或更换钢丝绳;4)施工过程中钢板表面的工具应轻拿轻放,严禁将榔头、马板,吊钩或其他工具直接扔到钢板或分段零件上;招商重工技术中心 2009年1月14日。

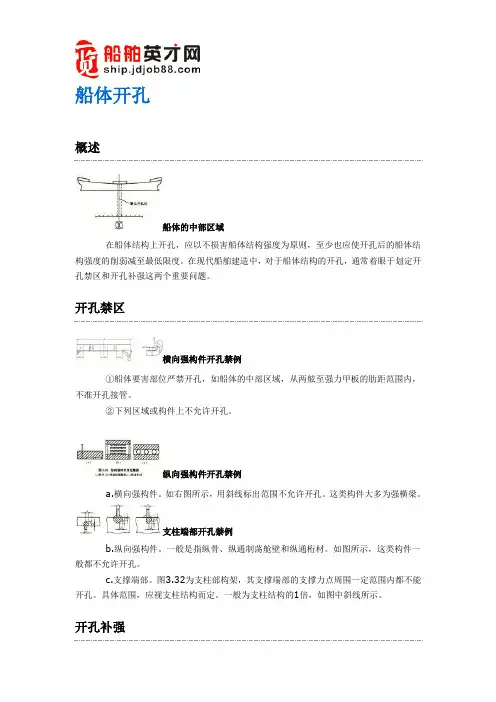

船体开孔概述船体的中部区域在船体结构上开孔,应以不损害船体结构强度为原则,至少也应使开孔后的船体结构强度的削弱减至最低限度。

在现代船舶建造中,对于船体结构的开孔,通常着眼于划定开孔禁区和开孔补强这两个重要问题。

开孔禁区横向强构件开孔禁例①船体要害部位严禁开孔,如船体的中部区域,从两舷至强力甲板的肋距范围内,不准开孔接管。

②下列区域或构件上不允许开孔。

纵向强构件开孔禁例a.横向强构件。

如右图所示,用斜线标出范围不允许开孔。

这类构件大多为强横梁。

支柱端部开孔禁例b.纵向强构件。

一般是指纵骨、纵通制荡舱壁和纵通桁材。

如图所示,这类构件一般都不允许开孔。

c.支撑端部。

图3.32为支柱部构架,其支撑端部的支撑力点周围一定范围内都不能开孔。

具体范围,应视支柱结构而定。

一般为支柱结构的1倍,如图中斜线所示。

开孔补强可开孔允许值示例图上,除斜线标定禁区开孔范围外,尚有空白(A)和密点(B)标记区域。

对于这类允许开孔区,经可靠的强度计算后,也规定了允许开孔值。

图所示,为可开孔允许值示例,其中开孔宽度与区域宽度以及开孔高度与构件高度,分别成比例关系。

根据船体各个不同区域的构件设置状况,各有不同要求。

凡认为必须补强的开孔处,一般可用与开孔截面积相等的钢质复板或扁钢框或套管加强,其厚度应不小于被开孔构件的厚度。

所有开孔应有良好的圆角,且以正圆、蛋圆、腰圆等孔形为佳。

如必须开方孔,其四角应呈圆角,圆角的半径尺寸不得小于25mm,可按d/10来计算圆角半径。

以上所述船体及其构件开孔的原则,仅属一般情况,在实际工作中,可按产品技术要求或工厂工艺规程执行。

船体强力构件开孔及补强1 范围本标准规定了船体强力构件开孔一般原则、区域分类,开孔和开孔补强。

本标准适用于船体结构详细设计和生产设计。

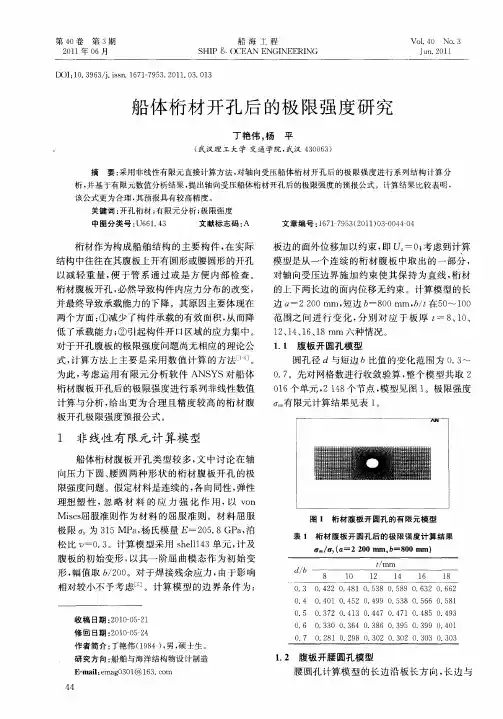

2 船体强力构件开孔一般原则一般情况下,船体结构上的开孔要尽可能避开应力集中部位,船体结构受到的应力分布如图1所示。

左图所示最大弯矩出现在横梁两端,距两端0.25L 处不受任何力。

右图所示最大弯矩靠近面板,中间处几乎不受力。

因此,在横梁的0.25L 或0.75L 的中间部位开孔最为合适。

图1 船体结构应力分布图3 船体强力构件上的区域分类 3.1 船体强力构件的区域分类见表1表1 区域分类3.2 船体强力构件应力区域分类典型图 3.2.1 典型横剖面见图2 图2 典型横剖面3.2.2 典型纵剖面见图3次要构件主要构件图3 典型纵剖面3.2.3 其它典型结构见图4双层底、舷侧和甲板纵骨纵舱壁、制荡舱壁图4 其它4 开孔4.1 开孔一般要求4.1.1 A 区域及B 区域开孔允许值按表2,表2中开孔尺寸符号见图5。

图5 开孔尺寸符号表2 开孔允许值开孔高度(b/构件高度(h构件A 区域不补强桁材货油舱货物舱、机舱、除货油舱以外的其它舱居住区、露天甲板实肋板、双层底旁桁、各种隔板a b≤300;b b≤600。

4.1.2 C 区域应避免开孔,如必须开孔时,须充分分析结构强度,确定加强方案。

4.1.3 D 区域不允许开孔。

0.2 a 0.25 0.33 0.4 0.5补强>0.2 b≤0.5 >0.25 ≤0.5 ≤0.5 >0.4 ≤0.5 >0.5 ≤0.66B 区域不补强 0.1 a 0.125 0.165 0.2 ___补强>0.1 b≤0.25 >0.125 ≤0.25 ≤0.25 >0.2 ≤0.25 ___4.1.4 桁材高度方向开数个孔时,开孔高度值之和应小于表2中的允许开孔高度值。

4.1.5 开孔总长度不得超过0.6肋距(或0.6纵骨间距),开孔应分散,不能同时密集在相邻的肋距(或纵骨间距)。

10X10 切角10x10 切角t 1h +3t 1+3h间隙1.5mm 10x10 切角t 2t 1+3h +310X10 切角t 2t 1ht 2+3间隙1.5mm代码:FS代码:BS甲板甲板t 2代码:ASt 1+3h +3ht 110X10 切角t 2+3间隙1.5mm 10x10 切角t 1+3代码:TSh +3t 2t 2+3t 1h间隙1.5mm10X10 切角10x10 切角甲板甲板hT L hK .PhFL hL2hL31515L4.2 4.2 扁钢加强开孔形式ABA xB 或B x A扁钢环15R15L2型R剖面角隅T型B或B x AA xB 扁钢环151515L1型RR角隅剖面15R 50密性舱壁L 100t污水井R 50R 50L150L 1505.2 邻接液舱的舱壁在紧靠水、油密舱壁前后开设的止漏孔:(RW :R=15)RWRWR50R 50RWRW焊缝须确保焊透150 mm长的填角t钢板厚t 水密开孔焊接要求半圆孔 RW水密或油密标准非水密水密或油密在舱内 在舱内水密或油密L 150L 150L 1504) 允许的界限3) 支撑肘板的趾端安装如下:2) 参照下面图形,θ是和面板的安装角度,θ>15.1) 通常,支撑肘板与面板是垂直安装的* : 当 t 〉25时,面板端部需削斜。

110tDET. : TEt°2010Max.25°18*1505015R15DET.°90T .B°90T.B 0-5025°θ支撑肘板的安装方法RT .BDETT. RIB15-25R100R300R10标准:15剖面150尺寸图形符号35032525027530020022545°45°t45°(T Y P .)1545°ta视腹板厚度而定12517575100a备 注aat15 25KS10tR15 25ta30-4015 25~~~10 防倾肘板Ⅱ约10025甲板或舱壁错位区域t w位置 * = max.tw(*)角钢(*)w t T-BAR(*)t wmax.b/3b肘板端部焊接详图反面不碳刨反面不碳刨°40视图35D5050R≤200D RⅢtF L.25LtRS25S251515剖面图剖面图6 10 6 100 20 3~~~6 10~~在特殊情况下,此间距可以增加。

船体开孔

概述

船体的中部区域

在船体结构上开孔,应以不损害船体结构强度为原则,至少也应使开孔后的船体结构强度的削弱减至最低限度。

在现代船舶建造中,对于船体结构的开孔,通常着眼于划定开孔禁区和开孔补强这两个重要问题。

开孔禁区

横向强构件开孔禁例

①船体要害部位严禁开孔,如船体的中部区域,从两舷至强力甲板的肋距范围内,不准开孔接管。

②下列区域或构件上不允许开孔。

纵向强构件开孔禁例

a.横向强构件。

如右图所示,用斜线标出范围不允许开孔。

这类构件大多为强横梁。

支柱端部开孔禁例

b.纵向强构件。

一般是指纵骨、纵通制荡舱壁和纵通桁材。

如图所示,这类构件一般都不允许开孔。

c.支撑端部。

图3.32为支柱部构架,其支撑端部的支撑力点周围一定范围内都不能开孔。

具体范围,应视支柱结构而定。

一般为支柱结构的1倍,如图中斜线所示。

开孔补强

可开孔允许值示例

图上,除斜线标定禁区开孔范围外,尚有空白(A)和密点(B)标记区域。

对于这类允许开孔区,经可靠的强度计算后,也规定了允许开孔值。

图所示,为可开孔允许值示例,其中开孔宽度与区域宽度以及开孔高度与构件高度,分别成比例关系。

根据船体各个不同区域的构件设置状况,各有不同要求。

凡认为必须补强的开孔处,一般可用与开孔截面积相等的钢质复板或扁钢框或套管加强,其厚度应不小于被开孔构件的厚度。

所有开孔应有良好的圆角,且以正圆、蛋圆、腰圆等孔形为佳。

如必须开方孔,其四角应呈圆角,圆角的半径尺寸不得小于25mm,可按d/10来计算圆角半径。

以上所述船体及其构件开孔的原则,仅属一般情况,在实际工作中,可按产品技术要求或工厂工艺规程执行。