船体装配识图详解

- 格式:ppt

- 大小:4.86 MB

- 文档页数:15

装配图纸学习船体装配图纸的初步理解2010-10-21 06:04以下的图形均为手画,数字均为说明方便,请各位不必较真------------------------------------我是做分段的,关于分段图纸我有一定的理解,分段图纸的基础就是三视图,既主视图、俯视图、侧视图。

可以把船看做是一个简单的图形首先一般船厂的民用船舶的图纸表示的肋位数都是从左到右依次增大,肋位数越大,越靠近船首,即看肋位能知道船的首尾。

正视图都为从右向左看,俯视图都为从上往下看,侧视图都为从尾向首看。

符号说明C.L--------船体中心线BL--------基线(从船底到甲板的高度)肋位------- 肋板的位置正视图包括了船体的基线(BL)、肋位、首尾、上下俯视图包括了船体的中心线、肋位、首尾、左右侧视图(船体的横剖面图)包括了船体的中心线、左右、上下分段图纸就是以三视图来表示该分段在船体上的空间位置,又细分到零件在分段上的空间位置。

一些刚学图纸的人员,往往觉得图纸拿在手里毫无头绪,不知道从何看起,还没看,就已经没信心了。

所以在刚接触图纸时,应该先搞明白这张图纸表示的分段属于船体哪个部分、首尾、上下、左右。

接下来我会写关于识图、划线等一些我个人的经验。

1、符号说明------ 虚线不可见轮廓线细实线可见轮廓线BL基线FR肋位首尾方向是纵向左右方向是横向图纸上的数据单位均为mm(毫米)2图形说明在图纸的前几页会有上面这种类型的图形,有好几种,我先以上面这种来说明。

图纸的上方会有这张板的代号,我用叉来代替,下边会有一个数据800mm,800mm代表的是理论肋距,比如51#到52#的距离就是800首先我们要确定它属于三视图中的哪一个,平时我都是先看肋位,越靠进船首肋位数越大,于是可以确定这张图右边是首,左边为尾,由此可以确定首尾。

接着看有没有中心线,这张图没有,于是可以排除俯视图和侧视图,只能是正视图。

图的旁边还有3000mm、10000mm、17000mm三个数据,代表的是纵向的三根虚线代表的零件距离BL的高度,只要有了BL就可以确定该图的上下。

船体结构图船舶各部位名称如图所示。

船的前端叫船首(stem);后端叫船尾(stern);船首两侧船壳板弯曲处叫首舷(bow);船尾两侧船壳板弯曲处叫尾舷(quarter);船两边叫船舷(ships side);船舷与船底交接的弯曲部叫舭部(bilge)。

连接船首和船尾的直线叫首尾线(fore and aft line center line,centre line)。

首尾线把船体分为左右两半,从船尾向前看,在首尾线右边的叫右舷(starboard side);在首尾线左边的叫左舷(port side)。

与首尾线中点相垂直的方向叫正横(abeam),在左舷的叫左正横;在右舷的叫右正横。

船体水平方向布置的钢板称为甲板,船体被甲板分为上下若干层。

最上一层船首尾的统长甲板称上甲板(upper deck)。

这层甲板如果所有开口都能封密并保证水密,则这层甲板又可称主甲板(main deck),在丈量时又称为量吨甲板。

少数远洋船舶在主甲板上还有一层贯通船首尾的上甲板,由于其开口不能保证水密,所以只能叫遮蔽甲板(shelter deck)。

主甲板把船分为上下两部分,在主甲板以上的部分统称为上层建筑;主甲板以下部分叫主船体。

在主甲板以下的各层统长甲板,从上到下依次叫二层甲板、三层甲板等等。

在主甲板以上均为短段甲板,习惯上是按照该层甲板的舱室名称或用途来命名的。

如驾驶台甲板(bridge deck)、救生艇甲板(life-boat deck)、等等。

在主船体内,根据需要用横向舱壁分隔成很多大小不同的舱室,这些舱室都按照各自的用途或所在部位而命名,如图1-18所示,从首到尾分别叫首尖舱、锚链舱、货舱、机舱、尾尖舱和压载舱等。

在货舱中两层甲板之间所形成的舱间称甲板间舱(tween deck),也叫二层舱或二层柜。

上层建筑分船楼和甲板室两大类型。

所谓船楼是指两侧都延伸至船舷或很接近船舷的上层建筑;甲板室是指两侧不接近舷边的上层建筑。

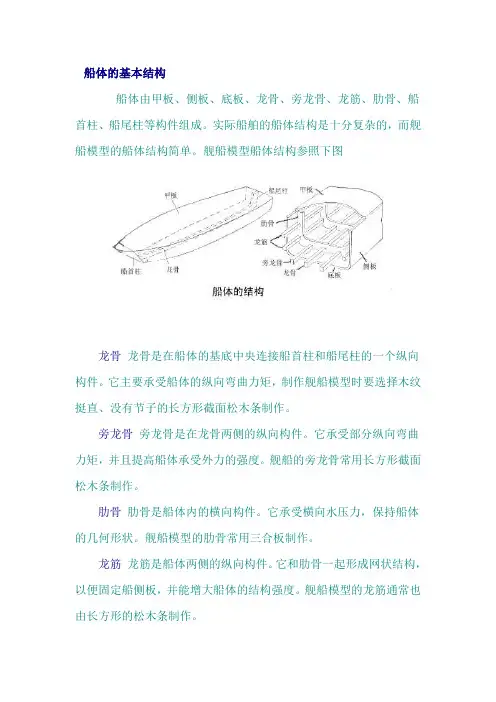

船体的基本结构船体由甲板、侧板、底板、龙骨、旁龙骨、龙筋、肋骨、船首柱、船尾柱等构件组成。

实际船舶的船体结构是十分复杂的,而舰船模型的船体结构简单。

舰船模型船体结构参照下图龙骨龙骨是在船体的基底中央连接船首柱和船尾柱的一个纵向构件。

它主要承受船体的纵向弯曲力矩,制作舰船模型时要选择木纹挺直、没有节子的长方形截面松木条制作。

旁龙骨旁龙骨是在龙骨两侧的纵向构件。

它承受部分纵向弯曲力矩,并且提高船体承受外力的强度。

舰船的旁龙骨常用长方形截面松木条制作。

肋骨肋骨是船体内的横向构件。

它承受横向水压力,保持船体的几何形状。

舰船模型的肋骨常用三合板制作。

龙筋龙筋是船体两侧的纵向构件。

它和肋骨一起形成网状结构,以便固定船侧板,并能增大船体的结构强度。

舰船模型的龙筋通常也由长方形的松木条制作。

船壳板船壳板包括船侧板和船底板。

船体的几何形状是由船壳板的形状决定的。

船体承受的纵向弯曲力、水压力、波浪冲击力等各种外力首先作用在船壳板上。

舰船模型的船壳板可以用松木条、松木板拼接粘结而成。

舭龙骨有些船体还装有舭龙骨,它是装在船侧和船底交界的一种纵向构件。

它能减弱船舶在波浪中航行时的摇摆现象。

舰船模型的舭龙骨可以用厚0.5~1毫米的铜片或铁片制作。

船首柱和船尾柱船首柱和船尾柱分别安装在船体的首端和尾部,下面同龙骨连接,它们能增强船体承受波浪冲击力和水压力,还能承受纵向碰撞和螺旋桨工作时的震动。

船体部件装配教学要求:了解船体预装配的工艺装备内容;理解船体部件装焊过程;掌握胎架设计方法。

重点: 胎架设计、部件装焊。

难点:有斜升基面的胎架设计。

教学内容:船体装配工艺随着造船材料和连接技术的发展而变化,目前的钢质船舶焊接船体的装配过程,大致由下列4个步骤组成:1.将各个船体零件装配焊接成船体部件。

2.由船体零件和部件装配焊接成各种船体分段或总段。

3.由平面分段、曲面分段和零、部件装焊成大型立体分段或总段。

4.在船台上(或造船坞内)将分段、大型立体分段和总段组装成整个船体。

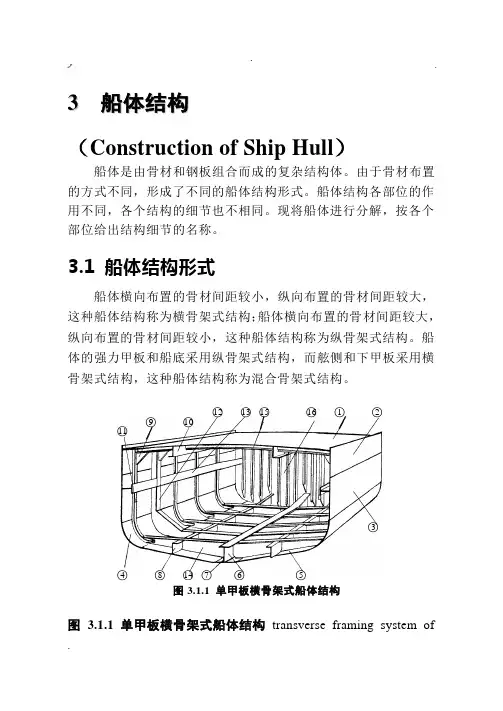

.3 船体结构(Construction of Ship Hull )船体是由骨材和钢板组合而成的复杂结构体。

由于骨材布置的方式不同,形成了不同的船体结构形式。

船体结构各部位的作用不同,各个结构的细节也不相同。

现将船体进行分解,按各个部位给出结构细节的名称。

3.1 船体结构形式船体横向布置的骨材间距较小,纵向布置的骨材间距较大,这种船体结构称为横骨架式结构;船体横向布置的骨材间距较大,纵向布置的骨材间距较小,这种船体结构称为纵骨架式结构。

船体的强力甲板和船底采用纵骨架式结构,而舷侧和下甲板采用横骨架式结构,这种船体结构称为混合骨架式结构。

图 3.1.1 单甲板横骨架式船体结构 transverse framing system of○12 ○13 ○15 ○16 ○1 ○2 ○9 ○10 ○11○3 ○4 ○8 ○14 ○7 ○6 ○5 图3.1.1 单甲板横骨架式船体结构single-deck hull○1甲板板decked plate○2舷顶列板top side plate, sheer strake○3舷侧外板side plate○4舭列板bilge strake○5船底板bottom plate○6龙骨centerline vertical keel○7平板龙骨flat keel,plate keel○8旁内龙骨side keelson○9梁肘板beam bracket○10甲板纵骨deck longitudinal○11肋骨frame○12强肋骨web frame○13舷侧纵骨side longitudinal○14肋板floor○15横梁beam○16横舱壁板transverse bulkhead plate○1○2○3○4○5○6○7○9○10○8○11○12○13○14○15○16○17○18○19图3.1.2有二层甲板横骨架式船体结构.图3.1.2 有二层甲板横骨架式船体结构 transverse framing systemof two-decked hull ○1 上甲板 upper deck ○2 上甲板舱口围板 hatch coaming on upper deck ○3 甲板间肋骨 tweendeck frame ○4 二甲板 second deck ○5 甲板横梁 deck beam ○6 二甲板舱口围板 hatch coaming on second deck ○7 船侧外板 side plate ○8 舱内肋骨 hold frame ○9 肘板 bracket ○10 横梁 beam ○11 舭肘板 bilge bracket ○12 主肋板 main floor ○13 内底板 inner bottom plate ○14 舭部外板 bilge strake ○15 舭龙骨 bilge keel○16 扶强材 stiffener ○17 旁底桁 bottom side girder ○18 船底板 bottom plate ○1 ○2 ○3○4○5○6 ○7 ○8 ○9 ○10 ○11 ○12○13 ○14 ○15○16 ○17 ○18 ○19 图3.1.3纵骨架式船体结构○19中底桁bottom central girder图3.1.3纵骨架式船体结构longitudinal framing system of hull ○1上甲板upper deck○2甲板纵桁deck girder○3甲板纵骨deck longitudinal○4舷侧外板top side plating○5强横梁web beam○6水平扶强材horizontal stiffener○7强横梁web beam○8肘板bracket○9舷侧纵骨deck longitudinal○10纵舱壁longitudinal bulkhead○11强肋骨web frame○12撑材strut○13肋板floor○14面板face plate○15肋板bottom transverse○16舭龙骨bilge keel○17船底纵骨bottom longitudinal○18船底纵桁bottom girder○19船底板bottom plate图3.1.4混合骨架式船体结构combined framing system of hull ○1船底板bottom plate○2中纵桁center girder○3旁纵桁side girder○4内底边板margin plate○5船底纵骨bottom longitudinal○6内底板inner bottom plating○7内底纵骨inner bottom longitudinal○8肘板bracket○9主肋板main floor○10舭龙骨bilge keel○11舱内肋骨hold frame○12甲板纵桁deck girder○13舷侧外板side plating○14上甲板upper deck○15甲板纵桁deck girder○16甲板纵骨deck longitudinal○17甲板横梁deck beam○18二层甲板second deck○19三层甲板third deck○14○15○16○17○18○13○19○11○12○7○6○4○10○8○9○5○3○2○1图3.1.4混合骨架式船体结构.3.2 船首结构船的首部是指上甲板以下,防撞舱壁以前的船体,这部分船体处于船的最前端。

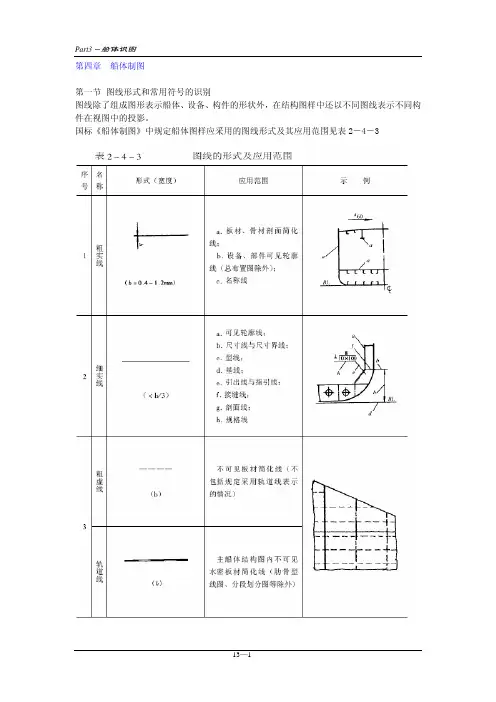

第四章船体制图第一节 图线形式和常用符号的识别图线除了组成图形表示船体、设备、构件的形状外,在结构图样中还以不同图线表示不同构件在视图中的投影。

国标《船体制图》中规定船体图样应采用的图线形式及其应用范围见表2-4-3四、船体图样中的图形符号国标《船体制图图形符号》中对船体图样中的图形符号作了规定,见表2-4-4个别符号的使用说明:对于表中的连续符号和间断符号,若图形上的断续关系已经明确,该符号可以不画;舱底图、围壁平面图等图形中,小开口虽未被剖切,但仍可使用小开口剖面符号;若同一图形中,小开口剖面符号使用较多时,可采用其下部分的简化画法形式。

第二节 船体结构理论线船体构件理论线是确定构件定位尺寸的依据,在船体建造时是确定构件安装位置的基准线。

理论线在图中通常以ML表示,为了简明易记,本节将主要内容归纳如下:(一)确定理论线的基本规定(1) 沿高度方向定位的构件,以靠近基线(BL)一边为理论线,见图(2) 沿船长方向定位的构件,以靠近船中一边为理论线,见图(3) 沿船宽方向定位的构件,以靠近船体中线一边为理论线,见图(4) 位于船体中线的构件,取其厚度中线为理论线,见图(二)其他规定下列构件或具有下列结构形式的构件,其理论线位置由下列规定确定,而与基本规定无关。

(1) 不对称型材和折边板材以其背面为理论线,见图4-28和4-31(2) 封闭形对称型材,以其对称轴线为理论线,见图(3)外板、烟囱、轴隧以板的内缘为理论线,见图4-33。

锚链舱围壁以板的外缘为理论线,见图4-34(4)基座纵桁腹板以靠近轴中心线一边为理论线,纵桁面板以面板下缘为理论线。

与基座纵桁连接的旁桁材或旁内龙骨以及基座纵桁下的旁桁材的理论线同基座纵桁一致见图4-35(5)舱口围板以靠近舱口中心线一边为理论线。

舱口纵桁以及舱口端围板所在肋位的横梁、肋骨、肋板的理论线与舱口围板一致,见图4-28和图4-36。

(6)边水舱的纵舱壁以布置扶强材一边为理论线,见图。

船体识图

前言

装配,俗称“铆工”,是造船过程中的重要工种之一。

装配工人应主要掌握:识读图纸、焊接知识、切割技术等。

每个造船厂都有自己的识图和施工标准,也有一些国家、国际的统一标准。

船体装配是把船体构件组合成整个船体的过程。

一般船体装配分三个阶段进行:先进行部件装配,把船体零件组合成板列、T型梁、肋骨框架、主辅机基座的部件和预装配;然后把船体零件和部件组合成船体分段的分段装配或把各个分段和零件组合成总段的总段装配;三是船台装配,俗称大合拢,由分段和零部件组合成整个船体。

概述

一、船体图样的的特点(结合教材P1-2)

现代船舶尺寸庞大、形状结构复杂、安装设备繁多,金属船体又是由板和型材组合而成的薄壳结构,绘图时通常采用较小的比例。

1、船体形状的表达

2、各种简画画法

3、尺寸标注

4、船体的剖切和断裂画法

5、图面上包含较多的工艺符号

二、船体图样的分类(结合教材P2)

1、总体图样

2、船体结构图样

3、船体舾装图样

4、船体工艺图样。

船体建造工艺学一、培训目的及要求:通过本课程近44学时的讲解,使学员初步了解船体建造工程中的主要阶段、施工程序,掌握船体装配的基本技术理论。

初步具备一定的分析和解决船体技术方面的能力。

二、课时分配表第一章船体分段的划分(4学时)第二章船体分段的划分(4学时)培训要求:了解船体建造过程中,分段划分的原则和各种典型船舶产品的分段划分方法。

掌握我公司分段划分的具体方法。

培训内容:1、分段划分的原则2、分段划分的工艺性要求3、我公司分段划分的具体方法第三章胎架的制造(4学时)培训要求:掌握胎架的种类和胎架基准面的切取方法。

了解各种胎架的制造方法。

培训内容:1、胎架的作用和分类2、胎架基准面的切取方法3、各种典型分段胎架的制造4、我公司胎架利用的实际情况第四章部件装配及制造(8学时)培训要求:掌握船体部件的装配定位方法,了解部件装配的原理。

培训内容:1、部件装配的原理2、板架结构的装配方法3、T型梁的装配4、肋骨框架的装配5、带缆桩的装配6、部件装配变形及控制7、我公司的装配场地及实际装配情况第五章分段装配及制造(8学时)培训要求:掌握分段制造的装配方法。

培训内容:1、底部分段的装配2、底部水舱的装配3、舷侧分段的装配4、艏艉立体分段的装配5、总段的制造方法第六章船台装配(8学时)培训要求:了解船台装配的类型及工艺装备,掌握船台装配的几种方法培训内容:1、船台类型及其工艺设备2、船台装配方式和准备工作3、底部分段的船台安装4、舷侧分段的船台安装5、甲板分段的船台安装6、船台装配焊接变形及处理方法7、我公司船台装配的介绍第七章船舶下水(4学时)培训要求:了解船舶下水的方式,掌握不同下水方式的优缺点。

培训内容:1、船舶下水的方式2、滑道下水和牛油下水的对比3、我公司船舶下水的实际情况课程复习(4学时)培训要求:对本门课程进行系统复习,学员对船舶建造有一个整体印象,加深对船舶建造的了解,具备一定的船舶工程技术人员的基础知识。