冲裁模零部件 结构设计

- 格式:ppt

- 大小:2.50 MB

- 文档页数:43

冲压工艺与模具设计冲裁模主要成形零件设计冲裁模零部件压料、卸料与推件零部件导向零件连接与固定零件工艺零件结构零件模架工作零件(成型零件)直接进行冲裁工作的零件(必不可少)定位零件确定材料或工序件在冲模中的正确位置用以确定上下模的相对位置,保证运动导向精度。

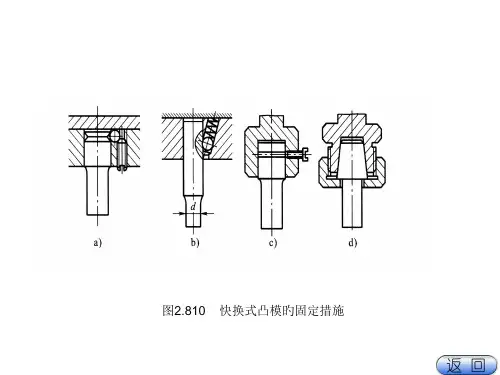

把模具上所有零件连接成为一个整体的零件2.8 冲裁模主要零部件的结构设计与冲模标准的选用2.8.1冲模零件的分类2.8.2 凸模与凸模组件的结构设计凸模是模具中用于成型制品内表面的零件。

镶拼式凸模结构整体式凸模结构2、凸模长度的确定一.固定卸料板+导料板L=h1+h2+h3+(15~20)mm二.弹压卸料板+导料板L=h1+h2+t+(15~20)mm 3、凸模材料T8A、T10A--Cr12、Cr12MoV、CrWMn--硬质合金材料有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)4、凸模承压和失稳弯曲能力的校核5、凸模的护套6、凸模的固定方式2.8.3 凹模的设计结构凹模:在冲压过程中,与凸模配合直接对冲件进行分离或成形的工作零件。

1、凹模洞口类型2、凹模外形尺寸凹模厚度:H=Kb(≥15mm)K值查表凹模壁厚:c=(1.5~2H≥30~40mm)3、凹模的固定方法和主要技术要求平面固定嵌入固定压入固定浇注固定材质:T8A、T10A--Cr12、Cr12MoV、CrWMn--硬质合金材料,热处理后的硬度应略高于凸模粗糙度:Ra=0.8~0.4um有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)谢谢观看。

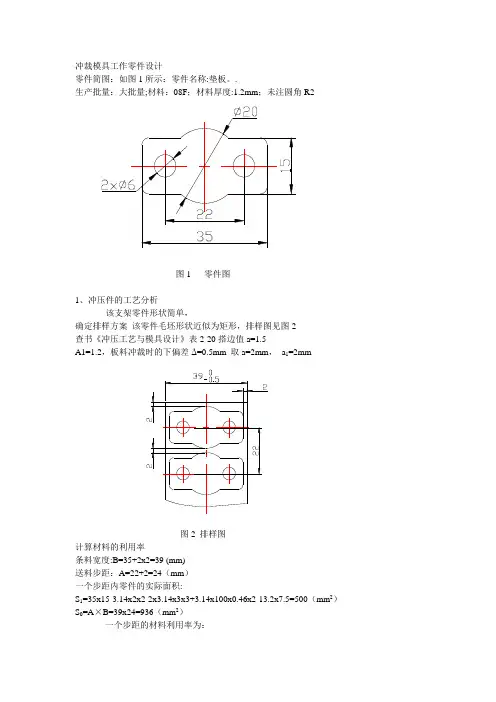

冲裁模具工作零件设计零件简图:如图1所示:零件名称:垫板。

.生产批量:大批量;材料:08F;材料厚度:1.2mm;未注圆角R2图1 零件图1、冲压件的工艺分析该支架零件形状简单,确定排样方案该零件毛坯形状近似为矩形,排样图见图2查书《冲压工艺与模具设计》表2-20搭边值a=1.5A1=1.2,板料冲裁时的下偏差Δ=0.5mm 取a=2mm,a1=2mm图2 排样图计算材料的利用率条料宽度:B=35+2x2=39 (mm)送料步距:A=22+2=24(mm)一个步距内零件的实际面积:S1=35x15-3.14x2x2-2x3.14x3x3+3.14x100x0.46x2-13.2x7.5=500(mm2)S0=A×B=39x24=936(mm2)一个步距的材料利用率为:①计算冲压力和选择冲压设备查表得08F材料的抗剪强度:τ=216~304MPa,取τ=250 MPa落料力F1=KL1tτ=1.3×(31x2+11x2+3.14x20x0.64-13.2x2+4x3.14 )x1.2x250=43037(N)=43(KN)冲孔力F2=KL2tτ=1.3×(2×π×6) ×1.2×250=14695(N)=14.7(KN)查表得K卸=0.05 K推=0.08卸料力F卸= K卸×F1=0.05×43037=2151.85(N) =2.2(KN)推件力F推=n×K推×F2n为梗塞在凸凹模内的冲件数,取凸凹模刃口高度h=4mm,则n=2×h/t=2×3/1.2=6 F推=n×K推×F2=6×0.08×14695=7053.6(N)=7.05(KN)总冲裁力F= F1+ F2+ F卸+ F推=43037+14695+2152+7054=66938(N)=67(KN)根据所计算冲裁力,初选压力机型号为JA21-10(开式双柱固定台压力机),其公称压力为350KN,满足该冲裁件所需冲裁力的要求。

冲裁模零部件设计方案1. 引言冲裁模是一种用于金属板材冲剪加工的专用工具,广泛应用于汽车、航空航天、家电等行业。

冲裁模的设计直接影响着加工效率和产品质量。

本文档将介绍冲裁模零部件的设计方案,包括选材、结构设计、制造工艺等内容,以期提高冲裁模的制造效率和使用寿命。

2. 选材2.1 冲裁模材料选择冲裁模的主要工作部分需要具备高硬度、高强度和优良的耐磨性。

常用的冲裁模材料有: - 工具钢:如Cr12MoV、H13等,适用于一般的冲裁模设计; - 高速钢:如W6Mo5Cr4V2等,适用于高速冲裁模设计,可以提高冲裁效率; - 硬质合金:如硬质合金钨钢等,适用于冲裁硬度较高的材料。

2.2 其他零部件材料选择除了冲裁模的主要工作部分,还有一些其他零部件也需要选择合适的材料。

例如: - 模座:通常采用具有较高强度和硬度的合金钢,如45#钢; - 导向柱:可以选择表面硬度较高的工具钢或镀铬钢; - 弹性元件:一般采用弹簧钢,如65Mn。

3. 结构设计3.1 冲裁模整体结构设计冲裁模可以分为上模和下模两部分,每一部分都包括多个零部件。

一般情况下,上模是固定在冲床上的,而下模则固定在冲床的工作台上。

在冲裁过程中,上下模之间完成对工件的冲剪作业。

3.2 上模结构设计上模一般由模板、模座、导向柱组成。

模板是冲裁模的基本结构部件,其上面安装有冲头。

模座通过导向柱与工作台连接,起到固定模具的作用。

导向柱在工作中不断承受着冲裁力的作用,需要具有足够的刚度和强度。

3.3 下模结构设计下模一般由底板、动座、下模片等组成。

底板与上模连接,承受着上模的压力。

动座允许下模在冲床操作中进行运动,以完成对工件的冲裁。

下模片则是直接接触工件的部分,需要具备较高的硬度和耐磨性。

4. 制造工艺4.1 切割加工通过切割加工,可以将选材好的钢材加工成冲裁模的各个零部件。

切割加工一般采用火焰切割、等离子切割或激光切割等方法。

4.2 精加工精加工包括钻孔、铣削、磨削等步骤,以便加工出符合设计要求的尺寸和形状。

冲冲裁模具零部件设计引言冲冲裁模具是一种用于金属材料形状裁剪和冲孔的工具,被广泛应用于金属制造业中。

模具的设计与制造直接关系到产品的质量和生产的效率。

在冲冲裁模具的设计中,零部件的设计是一个非常重要的环节。

本文将重点介绍冲冲裁模具零部件的设计原则和要点。

设计原则1. 结构合理性冲冲裁模具的零部件设计应考虑到结构的合理性,即零部件的形状和尺寸应符合模具的整体结构,并能够满足所需的冲裁和冲孔功能。

同时,必须保证零部件的刚性和稳定性,以确保模具在使用过程中的稳定性和寿命。

2. 加工可行性冲冲裁模具的零部件设计应尽量考虑到加工的可行性,即零部件的形状和结构应易于加工和装配。

在设计过程中,应充分考虑到加工工艺和设备条件,提前预留加工余量,并合理选择材质和表面处理方法,以便满足高精度和高质量的加工需求。

3. 维修方便性冲冲裁模具的零部件设计应具备良好的维修方便性,即零部件可以轻松地进行拆卸和更换,以提高模具的维护效率并减少停机时间。

在设计过程中,应充分考虑到零部件之间的连接方式和拆卸顺序,并采用方便快捷的固定和连接方式,如螺纹和销钉等。

4. 结构刚性冲冲裁模具的零部件设计应具备良好的结构刚性,即零部件应能够承受所需的冲击力和挤压力,以确保模具在使用过程中的稳定性和精度。

在设计过程中,应合理选择材料和断面形状,以提高零部件的刚性和强度,并采用适当的加强措施,如加固板和加强筋等。

设计要点1. 上模座设计上模座是冲冲裁模具的一个重要零部件,其设计应考虑到以下要点:•上模座的形状和尺寸应适应冲冲裁模具的整体结构和功能需求,涉及到冲座口、导向柱、限位孔和压板孔等关键部位的设计。

•上模座应具备良好的刚性和稳定性,可以承受冲击力和挤压力,并保持相对位置的准确性。

•上模座的加工和装配应方便快捷,可使用螺纹和销钉等方式进行拆卸和更换。

2. 下模座设计下模座是冲冲裁模具的另一个重要零部件,其设计要点类似于上模座,但也有一些独特的要求:•下模座的形状和尺寸应适应冲冲裁模具的整体结构和功能需求,涉及到冲座口、导向柱、限位孔和压板孔等关键部位的设计。

冲冲裁模具零部件设计介绍本文档旨在介绍冲冲裁模具的零部件设计。

冲裁模具是在金属冲压加工中常用的工具,它能够将金属材料按照所需形状进行切割、冲孔等操作。

设计合理的零部件对于冲裁模具的性能和精度有着重要的影响。

1. 上模上模是冲裁模具中的一个重要零部件,主要负责对工件施加压力以完成冲裁操作。

上模的设计需要考虑以下几个关键点:•材料选择:上模通常由工具钢制成,要具有足够的硬度和耐磨性,以确保其使用寿命和稳定性。

•结构设计:上模的结构设计应尽可能简单,以方便加工和维修。

同时,应具备足够的强度和刚性,以承受冲裁过程中的压力和振动。

•外表处理:上模的外表需要经过适当的处理,以提高耐磨性和减少摩擦阻力。

常见的外表处理方法包括热处理、镀铬和喷涂。

2. 下模下模是冲裁模具中的另一个重要零部件,主要用于支撑工件并冲裁出所需形状。

下模的设计需要考虑以下几个关键点:•材料选择:下模通常也由工具钢制成,要具备足够的硬度和耐磨性。

与上模相比,下模对硬度的要求可能稍低一些,但仍要保证使用寿命和稳定性。

•结构设计:下模的结构设计应尽可能简单、稳定,并且方便定位和固定工件。

下模的刚性和稳定性对于冲裁精度和工件质量有着重要的影响。

•外表处理:下模的外表处理方法与上模相似,通过适当的处理可以提高耐磨性和减少摩擦阻力。

3. 导向机构导向机构是冲裁模具中用于控制上模和下模对准的重要局部,其设计要考虑以下几个关键点:•结构设计:导向机构应具备足够的刚性和稳定性,以保证上模和下模的准确对准和固定。

通常采用导向销、导向套等结构形式,可以根据具体要求进行选择。

•润滑设计:为了减少摩擦和磨损,导向机构需要适当的润滑和冷却。

可以在导向销和导向套之间设置润滑脂或安装冷却水管道,以确保导向机构的正常工作。

•清洁和维护:导向机构通常处于较为狭小的空间中,因此需要考虑清洁和维护的便利性。

可以设计相应的清洗孔或拆卸装置,以方便清洁和更换零部件。

4. 其他零部件除了上模、下模和导向机构之外,冲裁模具还包括一些其他的零部件,如顶针、导板、顶固定板等。

2.9 冲裁模零部件设计由2.8可见,尽管各类冲裁模的结构形式和复杂程度不同,组成模具的零件有多有少,但组成冲裁模的零部件仍主要是表1.1.3中的几类。

本节将主要讨论常见冲模零部件的设计。

模具标准化是缩短模具制造周期的有效办法,是应用模具CAD/CAM技术的前提,是模具工业化和现代化生产的基础,所以必须推广和优先应用模具标准。

目前我国冲模标准化程度已较高,先后制订了冲模基础标准、冲模产品(零部件)标准和冲模工艺质量标准,如表2.9.1所示。

1.凸模(1)凸模的结构形式及其固定方法由于冲件的形状和尺寸不同,冲模的加工以及装配工艺等实际条件亦不同,所以在实际生产中使用的凸模结构形式很多。

其截面形状有圆形和非圆形;刃口形状有平刃和斜刃等;结构有整体式、镶拼式、阶梯式、直通式和带护套式等。

凸模的固定方法有台肩固定、铆接、螺钉和销钉固定,粘结剂浇注法固定等。

下面通过介绍圆形和非圆形凸模、大中型和小孔凸模,来分析凸模的结构形式、固定方法、特点及应用场合。

1)圆形凸模按标准规定,圆形凸模有以下3种形式如图2.9.1所示。

台阶式的凸模强度刚性较好,装配修磨方便,其工作部分的尺寸由计算而得;与凸模固定板配合部分按过渡配合(H7/m6或H7/n6)制造;最大直径的作用是形成台肩,以便固定,保证工作时凸模不被拉出。

图2.9.1a用于较大直径的凸模,图2.9.1b用于较小直径的凸模,它们适用于冲裁力和卸料力大的场合。

图2.9.1c是快换式的小凸模,维修更换方便。

图2.9.1 圆形凸模2)非圆形凸模在实际生产中广泛应用的非圆形凸模,如图2.9.2所示。

图2.9.2a和图2.9.2b是台阶式的。

凡是截面为非圆形的凸模,如果采用台阶式的结构,其固定部分应尽量简化成简单形状的几何截面(圆形或矩形的)。

图2.9.2a是台肩固定;图2.9.2b是铆接固定。

这两种固定方法应用较广泛,但不论哪一种固定方法,只要工作部分截面是非圆形的,而固定部分是圆形的,都必须在固定端接缝处加防转销。