冲裁模主要零部件的结构分析与标准讲义

- 格式:ppt

- 大小:10.82 MB

- 文档页数:51

冲裁模具的根本结构及工作原理引言冲裁模具是一种常见的金属加工工具,广泛应用于汽车、电子、家电等行业的生产中。

本文将介绍冲裁模具的根本结构和工作原理,帮助读者了解冲裁模具的工作机制。

根本结构冲裁模具由上模、下模和模具底座组成。

下模安装在模具底座上,上模通过导柱与模座连接。

上模和下模之间的空间称为冲裁腔,是冲裁过程中工件所处的区域。

上模上模是冲裁模具的主要局部,通常由模座、导柱、上模块等组成。

模座固定在冲庁机上,承受冲实过程中的压力。

导柱用于连接上模和模座,使上模能够在冲裁过程中进行上下运动。

上模块那么用于固定刀模、刃口等零件。

下模下模是与上模相对应的局部,由模具底座和切断块组成。

模具底座安装在冲庁机上,承受冲切过程中的压力。

切断块用于固定工件,防止在冲实过程中移动。

工作原理冲裁模具的工作原理是基于冲裁机的力学原理。

下面将介绍冲裁模具的工作过程。

1.准备工作:安装模具底座和下模、固定工件。

2.下压过程:冲裁机通过液压系统施加压力,使上模下压,上模与下模之间的冲裁腔开始闭合。

3.切断过程:当上模完全下压后,冲裁刀具沿着工件的周边切割。

4.松开压力:冲切完成后,冲裁机松开压力,上模向上运动,使冲裁腔重新翻开。

5.取下工件:翻开冲裁腔后,取下工件。

冲裁模具通过以上的工作过程,将金属板材进行切割,形成所需的形状。

使用本卷须知在使用冲裁模具时,需要注意以下事项。

1.定期检查模具的磨损情况,如果发现切割质量下降,应及时更换模具。

2.在冲裁过程中,加工件要均匀分布在冲裁腔中,防止偏斜导致切割不准确。

3.保持模具清洁并进行润滑,以减少摩擦力。

4.加工前应仔细调整上模和下模的位置,确保切割准确。

总结本文介绍了冲裁模具的根本结构和工作原理。

冲裁模具通过上模和下模之间的冲裁腔,实现对金属板材的切割。

在使用冲裁模具时,需要注意模具的维护和调整,以确保切割质量和平安。

冲裁模具的基本结构及工作原理分析一、引言随着工业自动化的日益提高,模具制造也越来越受到人们的关注。

其中,冲裁模具是一种比较常见的模具类型。

本文将介绍冲裁模具的基本结构及工作原理分析。

二、冲裁模具的基本结构冲裁模具,顾名思义,主要用于冲裁、切割等加工工作。

其基本结构主要由上模、下模、模具底座等组成。

1. 上模上模是冲裁模具的组成部分之一,位于下模的上方,用于对下模进行冷却、冲裁等加工操作。

通常采用特制的钢材制造,具有耐磨、硬度高等优点。

上模经过数控加工后,才能将上模与下模配对。

2. 下模下模是冲裁模具的另一个重要组成部分,位于上模的下方。

它和上模类似,也是采用特制的钢材制造,能够耐磨、硬度高等优点。

3. 模具底座模具底座是支撑着上模和下模的关键部件,其主要作用是固定模具及将模具连接到机器中。

模具底座具有结构紧凑、制作简单、方便维护等特点。

三、冲裁模具的工作原理分析冲裁模具工作时,其基本原理是:通过上模和下模的协同作用对工件进行冲裁、切割等操作。

其工作流程大致如下:1. 安装模具首先将上模和下模安装好,并固定到模具底座上。

在安装模具时,要特别注意以避免误差。

2. 加工工件当模具安装好后,需要将需要加工的工件放在上模和下模之间,然后启动冲裁机进行加工。

此时,加工机械会驱动冲裁模具对工件进行冲裁、切割等操作。

3. 完成加工当工件加工完毕后,需要将其从模具中取出,并且对模具进行清洁和保养,以确保下次使用时无误。

四、冲裁模具的注意点在使用冲裁模具时,需要注意以下几点:1. 按照规范使用在使用冲裁模具时,要按照规范使用,以避免误差发生。

2. 定时检查定时对冲裁模具进行检查,以确保其在工作时无误,也有必要对其性能和结构进行检查和维护。

3. 发现问题及时处理如果在使用过程中发现冲裁模具有故障,要及时处理,以避免影响加工品质和生产进程。

五、结论总之,冲裁模具是一种比较常见的模具类型,其基本结构主要包括上模、下模和模具底座等部件。

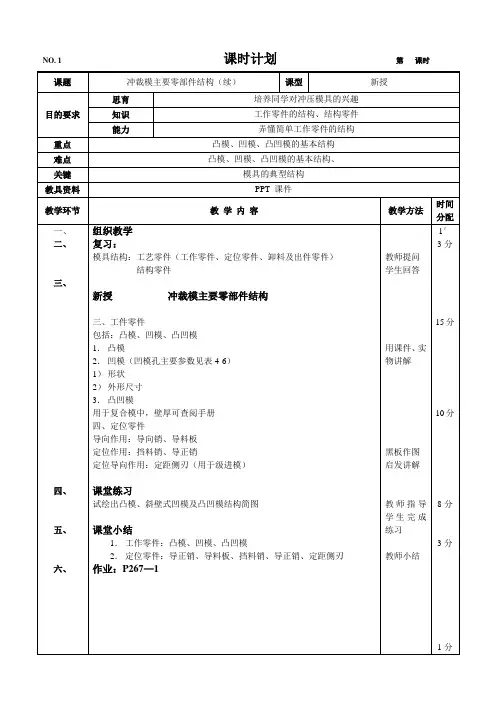

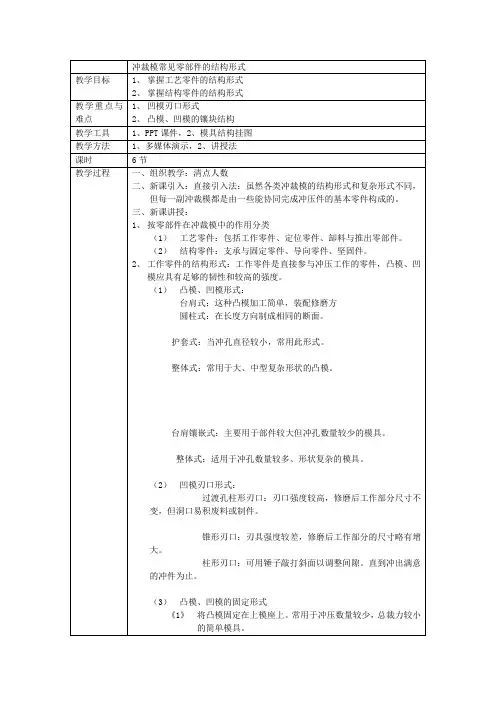

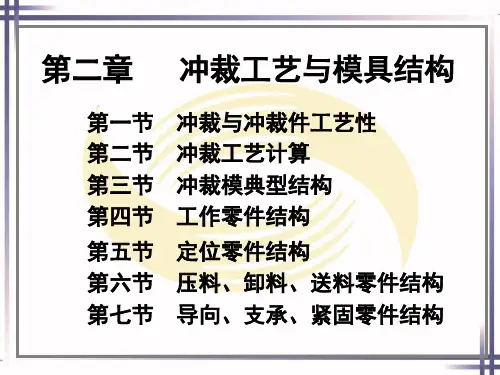

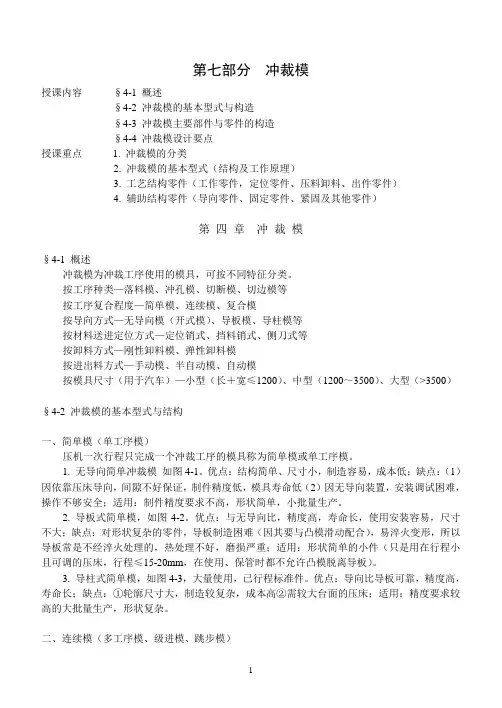

第七部分冲裁模授课内容§4-1 概述§4-2 冲裁模的基本型式与构造§4-3 冲裁模主要部件与零件的构造§4-4 冲裁模设计要点授课重点 1. 冲裁模的分类2. 冲裁模的基本型式(结构及工作原理)3. 工艺结构零件(工作零件,定位零件、压料卸料、出件零件)4. 辅助结构零件(导向零件、固定零件、紧固及其他零件)第四章冲裁模§4-1 概述冲裁模为冲裁工序使用的模具,可按不同特征分类。

按工序种类—落料模、冲孔模、切断模、切边模等按工序复合程度—简单模、连续模、复合模按导向方式—无导向模(开式模)、导板模、导柱模等按材料送进定位方式—定位销式、挡料销式、侧刀式等按卸料方式—刚性卸料模、弹性卸料模按进出料方式—手动模、半自动模、自动模按模具尺寸(用于汽车)—小型(长+宽≤1200)、中型(1200~3500)、大型(>3500)§4-2 冲裁模的基本型式与结构一、简单模(单工序模)压机一次行程只完成一个冲裁工序的模具称为简单模或单工序模。

1. 无导向简单冲裁模如图4-1。

优点:结构简单、尺寸小,制造容易,成本低;缺点:(1)因依靠压床导向,间隙不好保证,制件精度低,模具寿命低(2)因无导向装置,安装调试困难,操作不够安全;适用:制件精度要求不高,形状简单,小批量生产。

2. 导板式简单模,如图4-2。

优点:与无导向比,精度高,寿命长,使用安装容易,尺寸不大;缺点:对形状复杂的零件,导板制造困难(因其要与凸模滑动配合),易淬火变形,所以导板常是不经淬火处理的,热处理不好,磨损严重;适用:形状简单的小件(只是用在行程小且可调的压床,行程≤15-20mm,在使用、保管时都不允许凸模脱离导板)。

3. 导柱式简单模,如图4-3,大量使用,已行程标准件。

优点:导向比导板可靠,精度高,寿命长;缺点:①轮廓尺寸大,制造较复杂,成本高②需较大台面的压床;适用:精度要求较高的大批量生产,形状复杂。

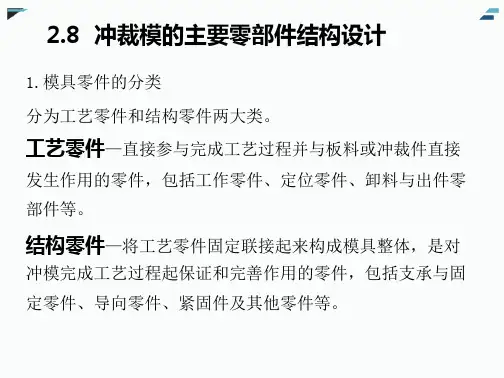

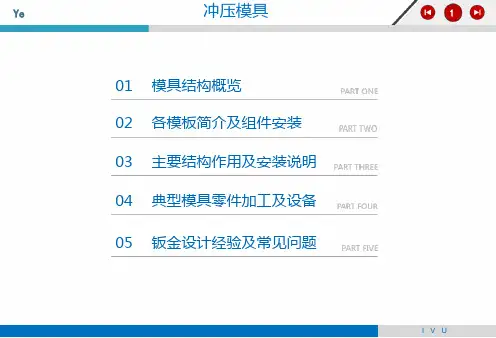

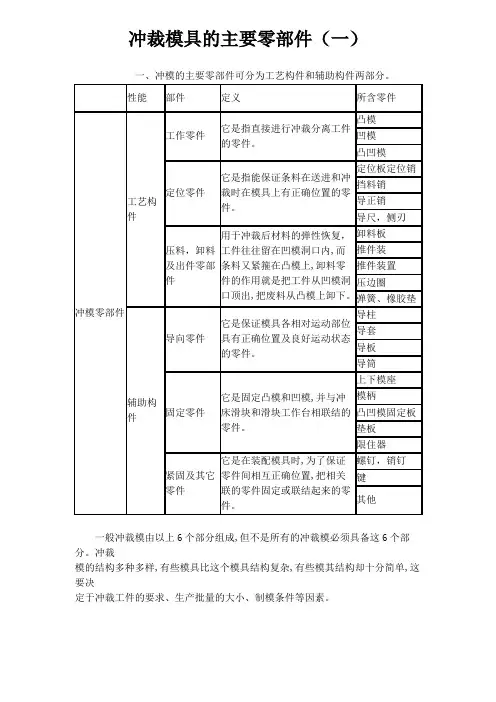

冲裁模具的主要零部件(一)一、冲模的主要零部件可分为工艺构件和辅助构件两部分。

一般冲裁模由以上6个部分组成,但不是所有的冲裁模必须具备这6个部分。

冲裁模的结构多种多样,有些模具比这个模具结构复杂,有些模其结构却十分简单,这要决定于冲裁工件的要求、生产批量的大小、制模条件等因素。

二、凸模:结构形式主要根据冲裁件的形状和尺寸来定的。

1、圆形凸模<1>标准式:分AB两种形式。

其中B型适合于冲裁8-30mm的孔径。

A型适合于冲1-20mm的孔径。

要保证凸模的刚性及强度,增加过渡段及采用滑过渡。

<2>护套式:凸模结构,用于冲小孔(孔径与料厚较接近)<3>大型落料凸模。

采用凹座螺钉紧固、或镶配式。

工作部分用模具钢,非工作部分用一般钢,节省材料,端部做成凹形,减少与工作的接触面积、防止由于端部不平造成成对板料的不平衡冲击。

侧边做成凹型,防止增加凸模与凹模及工作的磨擦力。

2、非圆形凸模:对于复杂冲裁件。

其中装配部分做成圆形或方形,以方便装配,工作部分由冲裁件决定开头如果采用线切割,则安装部分开头与工作部分一样。

3、凸模的固定方法<1>用凸模固定板,紧配合形式,装好一般要磨平。

<2>与上模板直接用螺钉连接,适用于大型凸模。

<3>可更换的固定形式:铿于易磨损和损坏的凸模<4>低熔点合金及防氧树腊浇注固定方法。

利用低熔点合金冷却膨胀的特性,但连接浓度不高。

防氧权腊对金属表面的粘附力,但抚冲溶度低。

4. 凸模的长度L=h1+h2+h3+(10~20)mm其中h1--导尺厚度h2--卸料板厚度h3 --凸模固下板厚度10~20mm--包括凸模伸进凹模的涂度,修磨量及模具在闭合状态下卸料板到凸模固定板之间的距离。

三、凹模的设计1、结构形式。

(1)整体式(2)镶拼式(用于大型,开头复杂的零件,)其优点是:可把原来形状。

复杂的凹模内表面加工变成外表面的加工,节约材料,减少热处理变形,但镶嵌装配困难。