木材切削基本理论共104页

- 格式:ppt

- 大小:8.70 MB

- 文档页数:104

第一章基本理论1.木材切削:刀具沿着预定的工件表面,切开木材,获得要求的尺寸、形状和粗糙度制品的工艺过程,称为木材切削。

2.切削运动是指刀具切削木材过程中刀具和工件之间的相对运动,可分为主运动和进给运动。

3.主运动速度的计算公式:V=ΠD.n/(6x10^4) m/s4.进给速度U、每转进给量Un、每齿进给量Uz5.进给速度与每转或每齿进给量的关系:U=Un.n/1000=Uz.Zn/1000 m/min6. 切削用量三要素:切削速度(v);进给速度(u);背吃刀量(a)切削用量的选择:1)、考虑机床动力和加工系统刚性的许可下选取apmax,减少走刀2)、在保证加工精度和表面粗糙度要求下选取umax;3)、保证刀具一定耐用度前提下选取vmax,以提高生产效率。

7. 刀具角度:前角、后角、偏角和倾角。

8. 刀具标注角度:为刀具角度静止参考系,它是刀具设计时标注、刃磨和测量的基准,用此定义的刀具角度称为刀具标注角度;刀具的工作角度:为刀具角度工作参考系,它是确定刀具切削工作时角度的基准,用此定义的刀具角度称为刀具的工作角度。

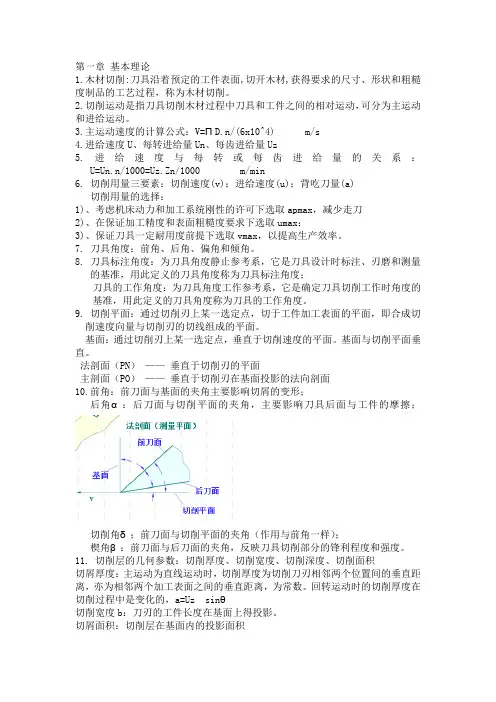

9. 切削平面:通过切削刃上某一选定点,切于工件加工表面的平面,即合成切削速度向量与切削刃的切线组成的平面。

基面:通过切削刃上某一选定点,垂直于切削速度的平面。

基面与切削平面垂直。

法剖面(PN)——垂直于切削刃的平面主剖面(PO)——垂直于切削刃在基面投影的法向剖面10.前角:前刀面与基面的夹角主要影响切屑的变形;后角α:后刀面与切削平面的夹角,主要影响刀具后面与工件的摩擦;切削角δ;前刀面与切削平面的夹角(作用与前角一样);楔角β:前刀面与后刀面的夹角,反映刀具切削部分的锋利程度和强度。

11. 切削层的几何参数:切削厚度、切削宽度、切削深度、切削面积切屑厚度:主运动为直线运动时,切削厚度为切削刀刃相邻两个位置间的垂直距离,亦为相邻两个加工表面之间的垂直距离,为常数。

回转运动时的切削厚度在切削过程中是变化的,a=Uz sinθ切削宽度b:刀刃的工件长度在基面上得投影。

第一章1、切削定义(要素:使用刀具;按一定轨迹运动;工件要达到要求的尺寸、形状、精度和表面质量)2、切削运动(要点:切削运动是主运动和进给运动的合成;主运动速度的数量级一般比进给运动大得多;主运动速度计算,常用单位;进给运动速度三种表示方式:进给速度、每转进给量、每齿进给量以及它们的常用单位和换算关系。

)3、刀具角度:一刃四角(前角、后角、刃倾角、刃偏角)的定义(包括坐标平面和测量平面);它们对切削现象(切削力、屑片变形、刀具磨损、切削质量等)的影响。

4、切削层的几何参数:切削厚度、宽度、深度、面积的定义;当一种切削方式切削厚度变化时(如平面铣削)如何计算最大、最小和平均切削厚度?5、切削用量:切削速度、进给速度和切削深度合称为切削用量;了解它们与切削现象的关系。

6、切削方向:木材切削三个基本切削方向定义;过渡方向;它们与切削现象的关系。

简单与复杂切削或开式与闭式切削的定义。

第二章1、刀具的切削作用:理想切刀与实际切刀刃部几何形态的不同;刀具切削时前刀面、后刀面和刃尖三部分各起什么作用?2、切削力的力学模型:主切削力、法向力(径向力)和轴向力的定义;他们间的大致比例关系;什么情况下三个力都有,什么情况下只有两个力?3、影响切削力的主要因素:切削宽度、切削厚度、切削方向、刀具变钝程度、刀具角度、材料种类、温度、木材含水率切削速度如何影响切削力?4、切削力与切削功率的通用计算公式及应用:单位切削力的定义及单位;单位切削功的定义及单位;切削力与切削功率的通用计算公式,公式中各符号的意义、常用单位;要求在给定条件时会计算。

第三章1、不同方向切削时屑片的生成与加工质量的关系?2、纵向切削:纵向切削可形成3种类型的屑片,它们的特点、生成条件,对切削质量的影响。

3、横向切削:生成屑片的特点,对加工质量的影响。

4、端向切削:生成屑片的特点,对加工质量的影响。

第四章1、铣削特点;铣削有哪些机床?铣削分类——直齿圆柱平面铣削、螺旋齿圆柱平面铣削、成型铣削、锥形铣削、端面铣削、开式铣削、闭式铣削、半开式铣削、顺铣、逆铣。

木材切削的方式:锯切、铣削、磨削、钻削。

主动运动速度的计算公式: V=)/(6104s m Dn⨯π 进给速度与每转或毎齿进给量之间的关系:U=min)/(10001000m znu u z n =z u u zn ⨯= n z u u z ⨯=1000 n u u n 1000= 每分钟进给量U :即进给速度单位时间内工件或刀具沿进给方向上的进给量(m/min )。

每转进给量u n :刀具或工件每转一周两者沿进给方向上的相对位移(mm/r )。

每齿进给量u z :刀具每转一个刀齿,刀具与工件沿进给方向上的相对位移(mm/z )。

待加工表面:即将切去切屑的表面。

已加工表面:已经切去切屑而形成的表面。

加工表面:刀刃正在切削的表面。

前刀面:对被切木材层直接作用,使切屑沿其排出的刀具表面。

后刀面:面向已加工表面并与其相互作用的刀具表面。

侧刀面:前刀面和后刀面相夹的两个侧表面 切削刃:前刀面与后刀面相交的部分。

侧刃:前刀面和侧刀面的交线。

前角γ:前刀面与基面之间的夹角。

后角α:后刀面与切削平面之间的夹角。

楔角β:前刀面与后刀面的夹角。

切削角δ:前刀面与切削平面之间的夹角。

α+β+γ=90° δ=α+β=90°-γ 纵向切削:刀刃与木材纤维方向垂直,切削速度平行于木材纤维方向的切削(90-0) 横向切削:刀刃与木材纤维方向平行,切削速度垂直于木材纤维方向的切削(0-90) 端向切削:刀刃与切削速度均与木材纤维方向垂直的切削。

(90-90) 棕刚玉磨料:有铝矾土、无烟煤在电炉内冶炼成的,含三氧化二铝95%以上,韧性好、硬度高、抗弯强度大、价格便宜。

白刚玉:以工业铝粉为主要原料在电炉内炼成的。

含三氧化二铝98.5%以上,白色。

铲齿量(齿背曲线下降量)它是指齿背曲线在一个刀齿中心角(ε=2π/Z ),距离外圆周的下降量。

切削力:是金属切削过程中重要的物理现象之一,他直接影响着工件质量、刀具寿命、机床动力消耗。

切削基本知识产品的制造, 需经各种加工过程. 加工的切削方式有多种, 刀具切削, 熔化切削, 放电加工, 线切割, 磨削以及雷射, 电子束, 超声波等等方法, 但最主要的是利用有锋刀口的切削刀具, 它可以从原料上除去不要部分, 而使工作物成为所需形状与尺寸.一.切削原理刀具是利用尖劈作用作成的, 如斧头, 钳子, 錾子, 刀子, 因此尖劈是切削最基本的作用, 而金属切削加工是利用基硬度比工作物材料高, 但具有适当尖劈作用之锋利刀具, 借着切削力使刀具与工作物产生相对运动, 以达到切除工件表面材料的一种动作.一般切削方式可分为三种, 一. 刀具不动而工作物运动. 二. 工件不动而刀具运动. 三. 是工件与刀具同时运动. 总之是使二者能产生相对运动为目的.产生运动有旋转运动, 如车床, 钻床, 锯床有直线运动, 如刨床, 扦床, 拉床等.二.切削刀具的基本角度r为刀具后斜角, 前角α为刀具与工件之间隙角, 后角β为刀尖角δ为切削角其中r的角度对切削阴力, 光洁度和切削量有很大的影响, 一般原则, 材料强度, 硬度较小时可取较大的斜角, 反之斜角可取小些, 甚至其斜角可为0.影响切削速度因素, 1. 工件切削性质, 硬度, 强度, 刀具材料, 刀具切削角度, 冷却剂, 进刀量, 机床精度及加工精度要求. 在决定切削速度时应注意几以下几点:1.工件材料, 硬度大的比硬度小易产生高温高热, 因此, 在切削硬度大的材料时选用较低切削速度.2.刀具材料, 合金刀具比高速钢刀具耐热性好, 可采用较高速度切削.3.切削加工量, 加工量大, 阻力大, 产生热量大,切削速度固小,加工量小可采用较高切削速度.4.冷却剂: 使用冷却剂时, 切削速度可加大.5.机床性能, 重型机械相对徽型机械可选用较大的切削速度, 机械精度高, 刚性好也可采用较高的切削速度.除此之外, 工件的形状及精度要求必须考虑.三、切削速度切削速度是指单位时间内刀具所移劝的距离, 也就是刀具与工作物相对的线速度, 也就是每分钟所排出切屑的长度. 切削速度快则加工生产速度快, 但因刀具与材料磨擦所产生的热量多, 形成高温会使刀具钝化, 造成刀具寿命短.切削速度计算公式 (米): (旋转式)V=πDN 1000公尺/分钟 V. 切削速度N. 为刀具或工件的转速D. 在车床上为工件之直径在车床上为钻头直径在铣床上为铣刀直径在磨床上为砂轮直径往复式V=(L*N) / 100035L. 行程长度N. 每分钟往复次数3/5有效行程四、切削润滑剂及冷却剂冷却润滑之目的是带走由切削产生之热量及减少刀具与工件之间的磨擦阻力并清洁工件.在粗加工时, 主要起降温作用, 在精加工时, 切削热量小, 主要起润滑作用,还可以清除铁屑 以免产生积屑.润滑冷却剂的功用:1. 减小切屑, 刀具及工件之磨擦阻力2. 降低刀具及工件的温度3. 清除切屑4. 增加工件表面光洁度5. 减少切削动的消耗6. 避免积屑形成7. 增加刀具使用寿命润滑冷却剂须具备之条件 1. 良好热传导性 2. 对机器正常润滑无损害 3. 经久耐用, 不易蒸发 4. 易于准备及使用 5. 不影响工作人员身体健康 6. 不腐蚀机床 7.价格不贵润滑冷却剂种类一. 水剂, 为水与油混剂, 称乳化油二. 油剂, 一般用柴油, 煤油, 但高温下产生湮雾三. 气体, 为高压空气, 但热导性不良, 细徽切屑飞扬, 造成环境污染, 故不如水, 油剂. 五、刀具1.高碳工具钢, 这种钢价较便宜,淬火方法简单,又容易得到较高硬度, 但有许多缺点, 如硬化深度浅, 对回火的软化扺抗力小, 红硬性差, 切削耐久性差, 目前已逐渐淘汰.2.高速度钢, 又称锋钢, 因其含有铬, 钨, 钒, 钴, 钼等元素, 具有良好硬化性, 在高速切削时所产生高温(约550℃)状况下仍保持原有硬度及锐利刀锋高速钢有下列三种:一. 钨系高速钢因其含钨量高18%左右, 二. 钴系高速钢. 三. 钼系高速钢3.碳化物刀具, 又称合金刀具,其主要成份是钨, 其余为碳, 钴, 钛, 钽等, 铁成份基本没有, 其制造方法为粉未治金. 它是有很高的硬度, 但有很好的红硬性, 在1200度高温下仍能维持其锐利刀锋, 但其脆性大, 不能承受冲击力.4.钻石, 为目前刀具中最硬之材料, 适宜于高硬度高速切削, 因其硬, 脆, 故夹持必须坚固,常作修整砂轮及加工特硬的金属材料, 钻石分二种:一, 为人造金钢石, 价格较便宜.二天然钻石, 其质量好, 但稀少, 价贵特贵, 所以较少使用于切削刀具.。