第二章金属切削基本理论欢迎您来到河南理工大学

- 格式:ppt

- 大小:4.71 MB

- 文档页数:117

《机械制造技术吉卫喜编金属切削基本理论2》xx年xx月xx日•金属切削基本理论•切削刀具与材料•金属切削过程的质量控制目录•金属切削机床与工具系统•机械制造技术的新发展01金属切削基本理论切削运动与切削用量切削用量描述切削运动速度、进给量和切削深度的工艺参数。

切削运动金属切削过程中,刀具与工件之间的相对运动,包括主运动和进给运动。

切削速度刀具切削刃上选定点相对于工件在主运动方向上的瞬时速度。

切削深度垂直于刀具进给方向度量的工件上已加工与未加工的截面之差。

进给量刀具在进给方向上相对于工件的位移量。

切削抗力刀具对工件的挤压、摩擦和剪切等作用力。

切削阻力工件对刀具切削过程中的阻力。

单位切削力单位时间内作用在工件上的平均切削力。

切削力切削过程中刀具克服工件阻力而产生的力。

切削功率切削过程中刀具所消耗的功率。

切削过程中因克服阻力而产生的热量。

切削热单位质量的材料温度升高1℃所需要的热量。

比热容切削区域的平均温度。

切削温度单位时间内单位面积上通过的热量。

热传导系数材料在单位时间内扩大热影响区的本领。

热扩散率020103040502切削刀具与材料切削刀具的种类与用途主要用于车削加工,包括外圆车刀、内圆车刀、端面车刀等,是应用最广泛的刀具之一。

车刀铣刀钻头齿轮刀具用于铣削加工,包括平面铣刀、圆柱形铣刀、圆锥形铣刀等,常用于加工平面、沟槽等。

用于钻孔和扩孔加工,包括直柄钻头、锥柄钻头等,常用于加工孔系和螺纹。

用于加工齿轮,包括滚刀、插齿刀、剃齿刀等,是机械制造中重要的刀具之一。

刀具材料及选用具有较高的强度和韧性,适用于加工中等硬度的材料。

高速钢具有较高的硬度、耐磨性和耐热性,适用于加工高硬度的材料。

硬质合金具有极高的硬度,适用于加工高硬度、高耐磨性的材料。

金刚石如陶瓷、立方氮化硼等新型材料,具有更高的硬度和耐磨性,适用于加工难加工的材料。

其他材料刀具在切削过程中,由于工件材料的硬度、温度、切削用量等因素的影响,会使刀具磨损,影响加工质量和效率。

金属切削的基础知识概述简介金属切削是一种通过削剪和切割金属材料的方法,是制造业中常见的一项工艺。

基于材料的性质和切削工具的性能,金属切削可以实现高精度和高效率的加工。

本文将介绍金属切削的基本原理、切削工具、切削过程中的参数和常见的切削方式。

基本原理金属切削的基本原理是通过切削工具对金属材料进行削剪,从而使金属材料形成所需的形状和尺寸。

切削工具通常是由刀具和刀具架组成。

刀具用于切削金属材料,而刀具架则用于固定刀具并提供切削力。

切削过程中,刀具和工件之间形成了切削区域。

刀具通过在切削区域施加切削力,将金属材料削去。

这种削去的过程称为切削,并产生了削屑。

削屑是通过切削工具对金属材料进行切割而产生的废料。

切削工具金属切削中常用的切削工具有刀具、铣刀和钻头等。

下面简单介绍几种常见的切削工具:1. 刀具刀具是用于切削金属材料的基本工具。

刀具通常包括刀片和刀柄两部分。

刀片是用来切削金属材料的零件,而刀柄则用于固定刀片和提供切削力。

常见的刀具类型包括车刀、铣刀、刨刀和麻花钻等。

不同的刀具适用于不同的切削任务和金属材料。

2. 铣刀铣刀是一种旋转切削工具,用于将金属材料进行铣削。

铣刀通常由刀柄和多个刀片组成。

刀柄用于固定刀片,而刀片通过旋转进行切削。

铣刀常用于对金属材料进行复杂的零件加工,如开槽、螺纹加工和表面光洁度要求较高的加工。

3. 钻头钻头是一种专门用于钻孔的切削工具。

钻头通常由刀片和刀杆组成。

刀片被用于切削金属材料,并通过刀杆进行固定。

钻头适用于对金属材料进行孔加工,如钻孔和锪孔等。

切削过程中的参数切削过程中有几个重要的参数需要考虑,包括切削速度、进给速度和切削深度。

1. 切削速度切削速度是指切削工具在单位时间内切削的线速度。

切削速度的选择与金属材料的性质和切削工具的性能有关。

切削速度过高容易引起切削工具的损坏,而切削速度过低则会降低加工效率。

因此,在切削过程中需要选择适当的切削速度,以确保切削质量和切削效率。

金属切削的基本原理金属切削的基本原理1. 引言金属切削作为一种重要的制造工艺,在现代工业中得到广泛应用。

了解金属切削的基本原理对于提高生产效率和产品质量至关重要。

本文将深入探讨金属切削的原理和相关概念。

2. 金属切削的定义和概述金属切削是指通过工具在金属材料上切削形成所需形状的制造过程。

这种切削通过将刀具与金属工件相对移动来去除材料,从而实现目标形状。

金属切削常用于车削、铣削、钻削等加工过程中。

3. 切削过程的基本元素金属切削包括以下基本元素:3.1 切削工具切削过程中使用的工具通常由坚固的材料制成,如高速钢、硬质合金等。

切削工具的类型和几何形状根据切削操作的需求而变化,比如刀片、铣刀、钻头等。

3.2 金属工件金属工件是经过切削加工的目标。

它可以是圆柱形、平面形或复杂形状的。

不同材料的切削特性也会影响切削过程的选择和参数设定。

3.3 切削速度切削速度是指工具切削过程中与工件接触部分的相对速度。

合适的切削速度可以提高加工效率和工件表面质量,但过高的切削速度可能导致工具磨损和加工表面粗糙度增加。

3.4 进给速度进给速度是指工具与工件相对运动的速度。

适当的进给速度可以控制切削过程中材料的去除率,同时避免过度磨损和切削力过大。

3.5 切削深度切削深度是指工具进入工件的深度,即每次切削过程中所移除的金属厚度。

切削深度的选择应根据工件的要求、切削力和工具稳定性等因素考虑。

4. 金属切削的力学原理金属切削的力学原理主要涉及三个力:切削力、切向力和主动力。

4.1 切削力切削力是指在金属切削过程中作用在切削工具上的力。

它由切削材料的去除、摩擦和变形引起。

切削力的大小和方向取决于切削工艺参数、切削材料和刀具等。

4.2 切向力切向力是指垂直于切削方向的力。

它使工件保持在切削位置,并防止工件偏离切削方向。

切向力的大小和方向直接影响切削的稳定性和表面质量。

4.3 主动力主动力是指在金属切削过程中将工具向工件施加的力。

它与切削深度和切削速度等直接相关。

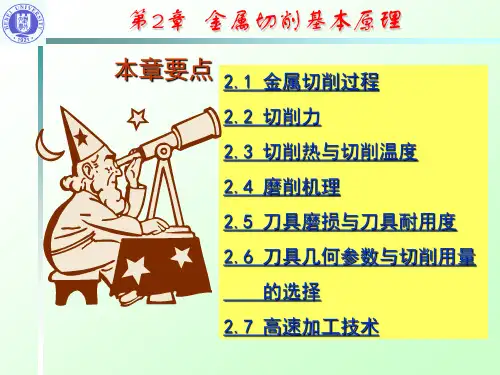

机械制造技术课件第二章金属切削基本原理一、教学内容本节课我们将学习《机械制造技术》教材第二章的内容——金属切削基本原理。

具体包括:金属切削的基本概念、切削运动与切削要素、刀具材料及刀具角度、切削力与切削温度、切削液的作用及选用。

二、教学目标1. 理解并掌握金属切削的基本概念、切削运动及切削要素;2. 掌握刀具材料、刀具角度对切削过程的影响;3. 了解切削力、切削温度的产生及变化规律,掌握切削液的选用原则。

三、教学难点与重点教学难点:切削力与切削温度的计算及影响因素、刀具角度的选取。

教学重点:金属切削基本概念、切削运动与切削要素、刀具材料及刀具角度、切削液的选用。

四、教具与学具准备1. 教具:金属切削演示模型、刀具实物、切削液样品;2. 学具:教材、笔记本、计算器。

五、教学过程1. 实践情景引入:展示金属切削加工的实际场景,引导学生思考切削加工中的基本问题;2. 理论讲解:a. 金属切削的基本概念;b. 切削运动与切削要素;c. 刀具材料及刀具角度;d. 切削力与切削温度;e. 切削液的作用及选用;3. 例题讲解:通过具体例题,讲解切削力与切削温度的计算方法,以及刀具角度的选取原则;4. 随堂练习:布置相关练习题,巩固所学知识;六、板书设计1. 金属切削基本概念;2. 切削运动与切削要素;3. 刀具材料及刀具角度;4. 切削力与切削温度;5. 切削液的选用。

七、作业设计1. 作业题目:a. 解释金属切削的基本概念;b. 列出切削运动及切削要素;c. 分析刀具材料、刀具角度对切削过程的影响;d. 计算给定条件下的切削力与切削温度;e. 论述切削液的选用原则。

2. 答案:a. 略;b. 略;c. 略;d. 略;e. 略。

八、课后反思及拓展延伸1. 反思:本节课学生对金属切削基本原理的理解程度,以及切削力与切削温度的计算掌握情况;2. 拓展延伸:引导学生了解金属切削技术的发展趋势,如高速切削、绿色切削等。

机械制造技术课件第二章金属切削基本原理一、教学内容二、教学目标1. 理解金属切削的基本概念,掌握金属切削过程的基本原理。

2. 了解金属切削刀具的材料、结构及其对切削加工的影响。

3. 掌握切削力、切削热及切削温度的计算方法,分析其对加工质量的影响。

三、教学难点与重点教学难点:金属切削过程中的物理现象及其对加工质量的影响。

教学重点:金属切削基本概念、刀具结构及其对切削加工的影响、切削力的计算。

四、教具与学具准备1. 教具:金属切削刀具实物、切削加工视频、PPT课件。

2. 学具:笔记本、教材、计算器。

五、教学过程1. 导入:通过展示金属切削加工视频,让学生了解金属切削的实际应用,激发学习兴趣。

时间:5分钟2. 知识讲解:(1)讲解金属切削的基本概念,如切削、切削速度、进给量等。

(2)介绍金属切削刀具的材料、结构及其对切削加工的影响。

(3)分析金属切削过程中的物理现象,如切削力、切削热等。

(4)讲解切削力、切削热及切削温度的计算方法。

时间:30分钟3. 例题讲解:选择一道具有代表性的例题,详细讲解切削力的计算过程。

时间:15分钟4. 随堂练习:出一道与例题相似的练习题,让学生独立完成,巩固所学知识。

时间:10分钟5. 课堂小结:时间:5分钟六、板书设计1. 金属切削基本概念2. 金属切削刀具的材料及结构3. 金属切削过程中的物理现象4. 切削力、切削热及切削温度的计算5. 课堂练习题及答案七、作业设计1. 作业题目:(1)简述金属切削的基本概念。

(2)列举金属切削刀具的常见材料,并说明其特点。

2. 答案:(1)金属切削是指利用切削工具将工件上的材料去除,使其达到一定尺寸和表面质量的过程。

(3)切削力的计算公式:F = ap f cos(λ) K其中,ap为切削深度,f为进给量,λ为刀具前角,K为工件材料系数。

带入数据计算得:F ≈ 300N八、课后反思及拓展延伸1. 课后反思:本节课通过实践情景引入、例题讲解、随堂练习等方式,使学生掌握了金属切削基本原理。