cimatron E加工提高篇

- 格式:doc

- 大小:802.00 KB

- 文档页数:19

CimatronE五轴加工教程五轴加工教程--Cimatron China技术工程师胡志林使用5轴航空铣创建优化涡轮叶片刀路轨迹在该教程中将练习以下内容:1、为叶片创建不带干涉检查的高精度精加工,刀轴沿曲面法矢方向2、降低层间快速跳刀高度3、限制刀路轨迹使其在不能实现倒扣加工的机床上运行4、修改切削平面获得沿叶片轴向更加光顺的切削纹理5、使用边界样条线获得比单纯切削平面更加光顺的刀路轨迹6、应用起始点进入叶片顶端7、应用切向进退刀切削8、使用自动干涉检查删除刀尖可能切削涡轮叶片轴的位置9、使用自动干涉检查使刀具在干涉涡轮叶片的地方倾斜10、应用干涉检查在尖角处去处多余干涉11、使用笔式跟踪刀路不带刀尖干涉检查获得更光顺的刀路练习1–创建精加工路径加载叶片并导入Improt.elt到NC文档,检查物体的曲面方向,切换曲面法向向外的是黑色曲面。

进入方式:分析-曲面方向或工具条上的。

注释:为了使改变对模型有效,导入的数据应该和原始文档解除关联,为了反转某些面的法向,请使用“手动模式”修改曲面方向。

创建5X TP.创建所有曲面的零件并定义毛坯为所有曲面偏移1mm。

创建主选项为5X航空铣程序。

在程序设置中使用以下的设置:选择刀具按钮按照以下图示定义新的刀具确认之后,进入5X航空铣刀路轨迹对话框。

在曲面路径页面,选择“等高”按钮然后选择“导动曲面”按钮,切换到选择导动曲面图标。

通用的零件曲面选择功能有效,选择绿色的曲面并退出(MMB)结束选择,返回界面。

选择确认,保存计算刀路,刀路显示如下图:可以看出退刀高度非常高,我们希望降低快速抬刀高度,编辑程序请选择连刀页面设置快速抬刀高度为54mm。

刀路显示如下:保存上面的程序。

练习2–精加工角度限制保障在某些机床上进行非倒扣切削一些机床轴在一定角度的范围内旋转,不能进行倒扣加工,我们将通过角度限制检查在5AxMSurf内的角度输出。

注释:一些机床倾斜角度为45度,这些机床一般不能超过90度(例如DMU70V,或DMU80P...)创建一个新的程序,刀轴控制选项按以下页面设置:激活在XZ平面内的角度范围设置为0到180度,在YZ平面内设置同样的角度。

CIMATRONE中的加工参数设定

(1)VolumeMilling3D(WCUT)的加工参数设置

在表格中单击右键,然后在子菜单中不选ShowPreferedOnly可以显示所有的加工参数,如落刀点的设置,螺旋下刀的角度等。

6.层间优化的加工方式

A.NONE,层间不优化,粗加工时使用。

BCONSTANTZ:层间等高优化。

可以应用于半精加工中,其中的参数设置如下表:

C.ONSURFACE:常用的半精加工层间优化方式,比CONSTANTZ.增加顶部水平区域的环绕

D.Horizental:层间采用投影精加工的水平优化,加工水平或者接近水平的区域。

其独有

(2)SurfaceMilling,ByLayers(WCUTFINISH)的加工参数设置

本加工方式用于曲面精加工,适用与比较陡峭的零件,即接近于垂直的面比较多的零件,一般型腔零件出于安全考虑都应该使用此加工方法。

在精加工时应该设定较小的加工步距和较高的加工精度,以保证加工的质量。

2.CLEARANCEPLANE设定GOO的安全平面同其他加工方式

3.Entry&EndPointZ方向落刀的方式同其他加工方式

4.Offset&Tolerance加工余量和加工精度,

同其他加工方式

7.层间优化的加工方式,这是因为我们是在精加工,所以尽管几种选项都存在,我们还是只应该选用Horizental选项。

下面介绍其中的参数设置,我们选用其中常用的PARALLELCUT方式:。

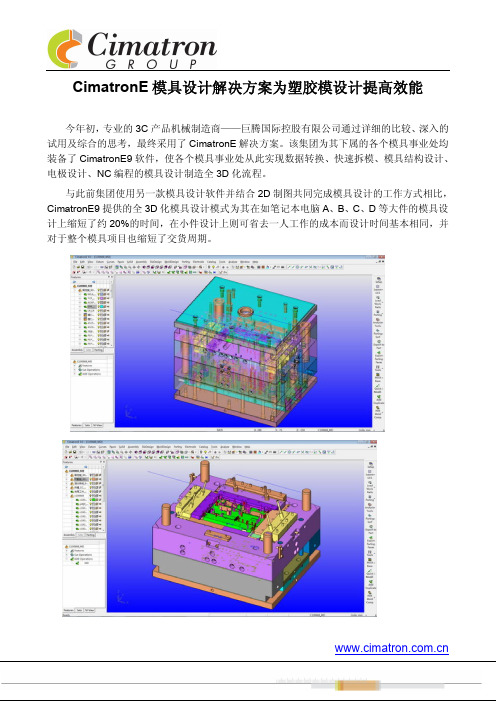

CimatronE模具设计解决方案为塑胶模设计提高效能今年初,专业的3C产品机械制造商——巨腾国际控股有限公司通过详细的比较、深入的试用及综合的思考,最终采用了CimatronE解决方案。

该集团为其下属的各个模具事业处均装备了CimatronE9软件,使各个模具事业处从此实现数据转换、快速拆模、模具结构设计、电极设计、NC编程的模具设计制造全3D化流程。

与此前集团使用另一款模具设计软件并结合2D制图共同完成模具设计的工作方式相比,CimatronE9提供的全3D化模具设计模式为其在如笔记本电脑A、B、C、D等大件的模具设计上缩短了约20%的时间,在小件设计上则可省去一人工作的成本而设计时间基本相同,并对于整个模具项目也缩短了交货周期。

一、 一体化的模具设计制造流程全3D的设计思路为整个模具单位带来的是流程上的改变。

和以往用3D软件拆模、2D 软件设计模具结构、NC软件编程相结合的工作方式相比,CimatronE全3D的设计模式体现了更大的优势。

1. 高效能的岗位间合作现在部门上下各个相关岗位之间都使用CimatronE进行技术沟通,无疑既节省了沟通的时间,又避免了沟通的障碍,而且还为公司降低了因沟通失误而造成经济损失的风险。

同一软件在拆模、结构、电极及NC等不同岗位间传递工作、检讨确认,尤其是在修模设变时无需再反复地转档或打印图纸。

工程师们也因能使用同一软件而在相互沟通时能快速清晰地表达自己的意思和了解对方的意图。

此外,设计改动时前工程的员工完成自己的工作后即使与后工程疏忽了交接,后工程人员打开文档工作时,软件至少也能自动检测到改动而给予警告提示。

另外,这样的工作模式也为公司培训新进员工节省了时间和人力,统一了整个部门的数据库档案管理。

同时主管审核模具项目时也一目了然,可以进行全方位周密的考量。

2. 灵活的分工作业正因为软件使用的统一、员工掌握技能的相同,模具项目在开展过程中不会造成工作分配不均衡的情况,即不会发生某一时段工作集中在某一岗位,而其它岗位处在等待状态的情况。

CimatronE五轴加工技术发布时间:2007-10-17随着数控技术的不断创新和突破,五轴加工被越来越多的行业所采用,如航空航天、电力、船舶、高精密仪器、模具制造等。

然而,自动编程软件在五轴加工技术中起关键性作用,因为刀具轨迹的工艺排布、刀具夹头与工件或与工装夹具之间的干涉检查、毛坯残留量的识别,都由软件自动考虑,编程人员是无法通过计算来实现的,他们只是根据经验进行切削参数的优化,来得到更合理更有效的加工轨迹。

CimatronE软件是当今五轴加工技术中最智能、高效的软件之一,它针对复杂的五轴模具和五轴产品加工有专门的解决方案。

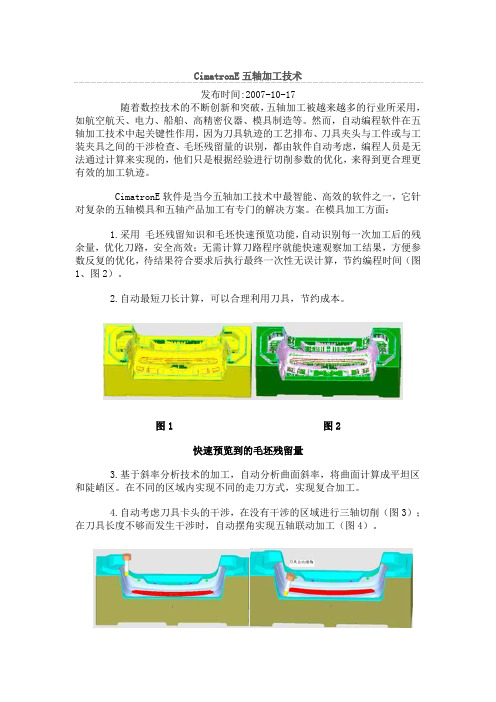

在模具加工方面:1.采用毛坯残留知识和毛坯快速预览功能,自动识别每一次加工后的残余量,优化刀路,安全高效;无需计算刀路程序就能快速观察加工结果,方便参数反复的优化,待结果符合要求后执行最终一次性无误计算,节约编程时间(图1、图2)。

2.自动最短刀长计算,可以合理利用刀具,节约成本。

图1 图2快速预览到的毛坯残留量3.基于斜率分析技术的加工,自动分析曲面斜率,将曲面计算成平坦区和陡峭区。

在不同的区域内实现不同的走刀方式,实现复合加工。

4.自动考虑刀具卡头的干涉,在没有干涉的区域进行三轴切削(图3);在刀具长度不够而发生干涉时,自动摆角实现五轴联动加工(图4)。

图3 图45.实现五轴清根功能,与毛坯残留知识相结合,高效、安全;利用二次开粗选项,把圆角处的残留毛坯进行均化,解决清根刀具与前一把刀具由于直径过大,带来过多的残料而导致断刀的麻烦(图5)。

6.与CAD完全集成,方便曲线曲面和实体的修改编辑,无需数据的转化。

图5在产品加工方面:1.针对特殊零件,如叶轮、叶片、弯管等有专门的五轴加工策略,实现五轴联动粗加工、精加工和清圆角(图6)。

图62.正确安全的刀轴倾斜控制,可以根据点、曲线、坐标轴和曲面UV线方向进行走刀,同时基于刀具接触点的算法,避免零速度切削,提高表面质量(图7)。

CimatronE数控刀具加工教程-高效加工随着数控刀具行业的发展,对其加工精度和加工质量都提出了严格的要求,这就需要提高我们现有的加工手段。

我们以可转位刀具为例,具体讲解高效加工在Cimatron中的具体应用。

可转位刀具刀片槽的加工是数控刀具中重要的加工对象,其主要特点是:空间复合角度,一般多为两轴旋转角度面,尺寸精度和表面粗糙度均要求较高。

模具业的发展对数控刀具的制造质量和周期提出了更高的要求。

选择一款数控编程软件来完成数控刀具的制造,对数控刀具的好坏和周期的长短起着重要的作用。

加工要点:第一:必须五轴五联动机床方可实现该数控刀具的加工;第二:考虑到零件的实际尺寸,所以要求机床具有足够的行程;第三:加工编程时需要一定的灵活性,也就是对软件的灵活性的要求;第四:针对该产品的特殊性,必须具有一套完整的加工工艺。

第一步:粗开排屑槽排屑槽的加工,使用4轴直纹曲面加工策略,首先选取被加工曲面的顶部轮廓与底部轮廓,以确定加工范围。

可以根据实际情况的不同来确定约束条件,在Cimatron中提供了顶部轮廓、平面和Z层来限制顶部轮廓,而底部轮廓提供了底部轮廓、曲面和平面三种方式来限制。

根据该刀具的特殊性,我们选择顶部轮廓和底部轮廓。

边界的提取是依赖于模型的修复。

应先使用修复功能 曲面――修改――边界对工件曲面A/B进行修复,然后进行边界的提取。

刀具参数中设置设置进刀长度20mm,这种方式可以避免刀具在进刀过程中工件发生碰撞的现象。

切削方向选择单向,行数为1行,这种加工方式大大提高粗加工中的材料切除率。

在Cimatron编程中,许多参数是互相关联的,也就是说当其中的一个或几个参数确定后,其他与之关联的参数也就确定了。

在系统中用数学关系式描述这种关系,以达到减少人工设置参数个数的目的。

但在选择前应延伸被加工曲面,延伸长度至少大于所使用刀具半径。

通过步进方式的选择来控制每次切削深度,这里值得注意的是刀具直径不同被加工深度的选择也就存在着一定的差异。

数控加工提高篇介绍利用Cimatron E的数控编程技术,你能够很方便的生成加工一个理想的最终产品所必须的铣削和钻削加工程序。

在下面的练习中你将学习到Cimatron E中所能实现的各种加工程序的编制技巧。

你将学习一些典型零件如典型的型芯、典型的型腔、带岛屿的半开放型腔零件的编制技巧。

对于每一个例子都包含了恰当的关于数控加工工艺的建议和以这些典型例子相关的提示。

由于这篇练习并不能包括CimatronE 的所有选项及子选项,因此请参考在线帮助获取更多的信息。

如果你以前没有使用Cimatron E 进行数控编程的经验,我们推荐你在进行提高篇的练习之前先将数控加工基础篇的练习完整的走上一遍。

典型的型腔类零件描述在这一章中我们将演示如何对一个典型的型腔类零件编制合理的数控铣削加工工艺。

步骤 1-建立一个新的刀具路径接收文件: \classic-cavity.dtf打开文档,使用File菜单中的Export命令输出一个NC文档。

命名NC对话框。

在import对话框中接收系统提供的参数,点击OK。

建立一个新的刀具路径管理器。

(加工坐标系UCS=MODEL,安全平面 Clearance plane;Z=50)步骤2-建立零件PART和毛坯STOCK建立一个零件来表示最终理想状态的产品。

使用选项:'Selected Geometry'这里并没有必要执行PART程序的计算,"Save & Close"就可以。

当在Verify中进行当前毛坯和最终零件的比较时,该程序将按给定的公差自动的进行计算。

利用’box’功能建立一个毛坯。

选择两个角点(设置Z正方向的高度值为40,产生足够大的毛坯)步骤3-使用2D沉台粗加工(Volume Milling 2D)的加工工艺首先我们使用Volume Milling 2D加工工艺(沉台粗铣,从一个由边界轮廓和岛屿定义的封闭区域中去除部分的材料)利用平铣刀在一个给定的深度加工出一个平面。

CimatronE在四轴零件加工方面的应用案例

Cimatron E在四轴零件加工方面的应用案例

赖新建

【期刊名称】《模具工程》

【年(卷),期】2005(000)012

【摘要】在制造业随着加工技术的不断提高,数控三轴连动的加工方法得到了普遍的应用,然而在某些行业或特殊零件的加工方面,三轴加工依然存在一些局限性。

为了减少工件的装夹次数,获得连贯一致的刀具路径,以及好的表面加工质量,采用数控四轴铣削的加工方法是最好的选择之一。

相应的四轴加工程序需要功能强大的编程软件来支持,才能获得优秀的加工策略和高质高效的加工效果。

功能强大的Cimatom软件在这方面有非常不错的表现。

【总页数】3页(34-36)

【关键词】Cimatron;零件加工;四轴;应用;案例;表面加工质量;加工方法;三轴加工;编程软件;加工技术

【作者】赖新建

【作者单位】思美创(广州)科技有限公司,广东广州510041

【正文语种】英文

【中图分类】TG659

【相关文献】

1.四轴零件特征及其典型零件的数控加工 [J], 伍伟杰; 唐家会; 李文辉

2.MasterCAM后置处理程序在四轴加工零件上的应用 [J], 邱建设

3.基于CAXA后置设置零件四轴联动加工关键技术应用 [J], 张洋扬; 郎永兵

4.薄壁零件加工中的超薄筒状零件加工技术分析 [J], 蔡昊。

数控加工提高篇介绍利用Cimatron E的数控编程技术,你能够很方便的生成加工一个理想的最终产品所必须的铣削和钻削加工程序。

在下面的练习中你将学习到Cimatron E中所能实现的各种加工程序的编制技巧。

你将学习一些典型零件如典型的型芯、典型的型腔、带岛屿的半开放型腔零件的编制技巧。

对于每一个例子都包含了恰当的关于数控加工工艺的建议和以这些典型例子相关的提示。

由于这篇练习并不能包括CimatronE 的所有选项及子选项,因此请参考在线帮助获取更多的信息。

如果你以前没有使用Cimatron E 进行数控编程的经验,我们推荐你在进行提高篇的练习之前先将数控加工基础篇的练习完整的走上一遍。

典型的型腔类零件描述在这一章中我们将演示如何对一个典型的型腔类零件编制合理的数控铣削加工工艺。

步骤 1-建立一个新的刀具路径接收文件: \classic-cavity.dtf打开文档,使用File菜单中的Export命令输出一个NC文档。

命名NC对话框。

在import对话框中接收系统提供的参数,点击OK。

建立一个新的刀具路径管理器。

(加工坐标系UCS=MODEL,安全平面 Clearance plane;Z=50)步骤2-建立零件PART和毛坯STOCK建立一个零件来表示最终理想状态的产品。

使用选项:'Selected Geometry'这里并没有必要执行PART程序的计算,"Save & Close"就可以。

当在Verify中进行当前毛坯和最终零件的比较时,该程序将按给定的公差自动的进行计算。

利用’box’功能建立一个毛坯。

选择两个角点(设置Z正方向的高度值为40,产生足够大的毛坯)步骤3-使用2D沉台粗加工(Volume Milling 2D)的加工工艺首先我们使用Volume Milling 2D加工工艺(沉台粗铣,从一个由边界轮廓和岛屿定义的封闭区域中去除部分的材料)利用平铣刀在一个给定的深度加工出一个平面。

建立一个程序。

选择如下的加工工艺:Volume Milling \ Parallel Cut \ 2D进入刀具库选择刀具:Flat 10按下图所示定义一个轮廓:(将cutter offset的值设为ON)应用以下的加工参数:执行程序。

步骤4-使用等高粗加工(Volume Milling 3D)的加工工艺现在我们将使用Volume Milling 3D-等高粗加工。

(从一个由一组曲面定义的封闭区域中去除毛坯。

刀具在垂直的各层之间进行加工)。

为了从型腔中将材料去除材料,我们将定义子选项:Spiral Cut(以环绕方式进行铣削加工)。

对于一个具有形状轮廓的封闭型腔零件来说采用环绕铣削Spiral cut是一种非常好的加工工艺。

剩余的毛坯是比较均匀的,这对后面的精加工来说是一个非常有利。

建立一个程序。

选择下面所列的一些参数:Volume Milling \ Spiral Cut \ 3D选择刀具: BALL 6按下图所示选择轮廓: -设置cutter Offset的值为IN对于Part surfaces, 选择所有的曲面。

按下表设定Motion parameters 的各项参数:•内部的安全平面Internal Clearance: Incremental进刀点Entry Points: Optimized选择Optimized 以便得到最少的进刀点。

对于多层铣削来说,优化进刀点optimized entry points (最少)的操作是针对所有的加工层来说的。

这些点可以事先钻出。

.•偏移量和公差Offset & Tolerance在粗加工中可以使用较大的偏移量和较低的公差。

•刀具轨迹Tool TrajectoryZ Top=35, Z Bottom=0, Down Step=3, Side Step=3.6, Cut Direction = Inside Out当侧向步长大于刀具半径时, Clean Between Passes 应该激活.•层间优化Between Layers - None层间优化加工Milling Between Layers对于我们这种侧壁几近垂直、加工层之间剩余的毛坯加工量较小的型腔来讲并不是必须的。

(为了能够得到比较理想的加工效果,有时你必须对两个加工层之间的剩余毛坯采用比较特殊的加工方式)。

•Optimizer当使用Internal Clearance: Incremental参数时,将Optimizer 中的Rapid Motion Gouge Check 选项激活是非常重要的。

步骤5-使用等高精加工(Surface Milling-By Layers- 3D)的加工工艺最后我们建立一个等高精加工程序, 使用如下的选项:Surface Milling-By Layers- 3D是等高加工中的精加工方式。

它将沿零件的表面进行等高精加工。

建立一个新的刀具,名字叫BN6-R1.在几何参数的设置中,选择和你在等高粗加工中使用的同样的一条轮廓-(将Cutter offset参数的值设置为IN)在加工参数中按下图选择各项参数:进刀方式Approach & 退刀方式Retract为了更好的形面加工质量,设置C ontour Approach/Retract 选项的值: Helical,Surface Approach 选项的值: Tangent.•安全平面Clearance Plane这里型面没有内在的岛屿,因此这里可以将安全平面的方式设置为增量方式——Incremental Clearance: 。

•进刀点和退刀点 Entry & End Points•偏移量和公差 Offset & Tolerance选择较小的公差,同时将偏移量设为0(针对精加工程序)•刀具轨迹Tool Trajectory对于精加工程序来讲应该使用较小的层降量。

层间优化(Between Layers) -Between Layers Method -Horizontal层间优化(Between Layers) - Machining Order - Between Layers: Horizontal为了在型面的水平区域和接近垂直的区域获得更加理想的加工效果,应该采用 :层间优化加工Between Layers (在所有常规的等高加工完成以后,水平的和接近垂直的曲面、曲面斜率低于用户定义的斜率的曲面将单独再进行一次曲面的精加工)。

层降加工在水平优化之前Layers Before Horizontal –先执行等高加工,然后在底面(接近垂直)上产生一个环绕加工的刀轨。

刀具轨迹的优化Optimizer:刀具快速移动时的干涉检查Rapid Motion Gouge Check当使用了Internal Clearance: Incremental时,使用刀具轨迹的优化Optimizer中的Rapid Motion Gouge Check 参数是非常重要的。

半开放式的型腔类零件Semi Classic Cavity描述Description在这一章节中我们将演示如何为半开放式的型腔类零件编制加工工艺。

步骤1-建立一个新的刀具路径接收文件\cav-semi-classic_off3.dtf打开文件并且将图形输出到一个NC文档,给文档取个名字。

接受文件输出对话框提供的参数。

建立一个刀具路径文件夹.(加工坐标系UCS=MODEL, 安全平面Clearance plane;Z=50).步骤2-建立一个毛坯Step2-Create a Stock在命令Create Stock中选择: 'Box'. 选择两个角点(一个在较低的角点,一个在对面较高的角点). 将毛坯Z正方向的值调节到40.步骤3-提供等高粗加工(Volume Milling 3D)工艺按图示设置相关参数:素材环切Stock Spiral: 当在一个开放区域中使用时,仅使用刀具的一侧进行刀具运动。

素材环切Stock Spiral非常适合于半开放型腔零件和型心零件的加工。

进入刀具库(选择所有的刀具)。

选择刀具:FLAT 10。

选择几何参数:通过选择模型的底面定义一条封闭的轮廓。

设置Cutter Offset为On.对于参数Part Surfaces,选择整个模型.如下输入运动参数:注意参数: Open Part - Outer only:当精加工铣削岛屿,只有当刀具接触到垂直面时才会进行外轮廓的铣削。

安全平面:针对零件中有岛屿的通常情况,系统推荐使用如下参数选项中的一种:C1. 绝对安全高度'Absolute Z'2. 使用优化参数Optimizer后的内在增量安全平面Internal Increment clear (刀具快速运动时的干涉检查Rapid motion Gouge Check).在等高粗加工时,对于使用增量安全平面时没有必要选择优化,因为系统此时会自动避免刀具快速运动时的过切现象。

保存并且执行该程序.步骤4- 提供一个等高粗加工Volume Milling 3D工艺(使用刀具优化)拷贝第一个程序并且再次执行. (鼠标双击该程序)改变刀具为:Ball 6改变下面几个刀具运动参数•零件面的偏移量Part Surface Offset =0.•选择使用残余毛坯选项: Use remaining stock当参数Use remaining stock被选中后,在生成刀轨时会考虑到残余毛坯的情况。

这将影响两个刀具优化参数:去除空走刀removal of air cutting 和快速运动干涉检查rapid motion gouge checking.典型的型心零件加工Classic Core描述在这一章中我们将演示针对型芯零件编制数控加工工艺。

步骤1-建立一个新的刀具路径接收文件core-classic.dtf命名。

在输出对话框中,接受默认的参数,选择OK。

plane:Z=75)步骤2-建立零件Part和毛坯Stock.按参数'Selected Geometry'建立Part (理想的最终状态)。

建立Stock,选择参数: ' Box'. 如下设置两个角点的值:步骤3- 提供等高粗加工Volume Milling 3D 工艺选择Stock Spiral,以便刀具从侧边进入毛坯.输入刀具库,选择刀具: Flat 10按下图选择轮廓范围: (设置刀具偏置Cutter Offset:ON)对于参数 Part Surfaces:选择所有的曲面.步骤3a-提供等高半精加工 Volume Milling 3D 工艺如下提供刀具运动参数:保存并开始计算程序.步骤4 –提供等高精加工Surface Milling - By layers 工艺.按下面提供的数控工艺在建立一个程序:创建一把刀具: BN6-R1 ,参数设置如下:提供刀具运动参数:注意选中高速铣层间连接HSM Layer connect HSM (高速铣) –如果这一复选框被选中,则程序中将会用一条光滑曲线连接某一层的退刀运动到该层下一层的进刀运动。