煤基活性炭制备

- 格式:pptx

- 大小:832.39 KB

- 文档页数:19

煤基活性炭制备工艺研究【摘要】本文主要针对煤基活性炭制备工艺进行了深入研究。

在介绍了煤基活性炭制备工艺的概述和应用价值。

接着在详细讨论了煤基活性炭原料的选择与处理、制备工艺的研究、性能测试与分析、在环境治理和能源领域中的应用。

结论部分对煤基活性炭制备工艺研究的现状进行了总结,并展望了未来的发展方向。

最后提出了关于煤基活性炭制备工艺的建议和展望。

通过本文的研究,可以更好地了解煤基活性炭的制备工艺及其在环境治理和能源领域中的应用,为该领域的发展提供理论支持和实践指导。

【关键词】煤基活性炭、制备工艺、原料选择、性能测试、环境治理、能源领域、现状、展望、未来发展、建议、关键词1. 引言1.1 煤基活性炭制备工艺研究概述煤基活性炭是一种通过特定工艺制备而成的高效吸附材料,具有广泛的应用价值。

煤基活性炭的制备工艺研究是为了提高其吸附性能和净化效率,以适应不同环境治理和能源利用需求。

目前,煤基活性炭的制备工艺研究已经取得了一定的成果,但仍存在着一些挑战和问题需要解决。

本文旨在系统地总结煤基活性炭制备工艺的研究现状和进展,探讨其在环境治理和能源领域中的应用前景,为未来的研究和发展提供参考和指导。

通过对煤基活性炭制备工艺的综合分析和评价,旨在为提高煤基活性炭的性能和应用效果,推动其在环境治理和能源利用中的广泛应用。

1.2 煤基活性炭的应用价值1. 环境治理领域:煤基活性炭可以有效去除大气、水体和土壤中的有害气体和重金属等污染物,起到净化环境的作用。

在水处理领域,煤基活性炭被广泛应用于脱色、脱氯、脱臭等水处理工艺中,能够有效提高水质。

煤基活性炭还可以用于污水处理和废气处理等领域,发挥着重要的环境保护作用。

2. 能源领域:煤基活性炭在能源领域也有重要应用价值。

煤基活性炭可以作为传统煤炭的替代品,用于燃烧、发电等能源生产过程中,能够减少对传统煤炭的需求,降低碳排放和减少资源消耗。

煤基活性炭还可以用于储气、储氢等能源转化和存储领域,为能源产业的可持续发展提供支持。

煤基活性炭制备工艺研究煤基活性炭是一种重要的吸附材料,具有高比表面积、孔隙度大、吸附能力强等优点。

本文对煤基活性炭的制备工艺进行研究。

制备原料:本实验采用的原料为褐煤,煤质为干基灰分12.5%,挥发分45.6%,固定碳34.8%,全硫1.78%,水分1.2%。

制备工艺:将褐煤粉末置于加热炉中进行焦化,焦化过程中,褐煤中的挥发分慢慢被热解出来,同时固定碳逐渐浓缩。

煅烧时分为两个阶段,第一阶段煅烧温度升至300℃,煅烧时间5小时,主要用于除去原料中的水、气态成分和杂质物质。

第二阶段煅烧温度升至800℃,煅烧时间4小时,将固体褐煤焦进行再生,使其分解出一部分孔洞,提高了其比表面积。

在煅烧的第二个时期中,将焦化后的煤粉放置于加热炉中,保持煅烧温度在800℃,加入氮气或水蒸气至2MPa的压力下进行水蒸气或煤气活化。

将煤基原料在800℃高温下气化,使其产生很多孔洞,增加其表面积和孔隙度,提高其吸附性能。

活化后,经水洗、干燥、烘烤后制成煤基活性炭。

控制工艺参数:在煅烧和活化的过程中,要注意控制工艺参数,以保证制备出的煤基活性炭具有较好的吸附性能。

控制的参数主要包括煅烧温度、煅烧时间、流动速率、气氛等。

煅烧温度适合在800℃左右,这样可以保证充分焦化并生成大量活性基团。

煅烧时间在5-6小时内,可以达到焦化的目的。

在活化过程中,气氛要尽量保持惰性气体,以免对煅焦样品产生影响。

流量速率适合在20-30mL/min,可以保证反应充分。

检测煤基活性炭的吸附性能:通过检测制备出的煤基活性炭的吸附性能,可以评价其质量是否合格。

常使用的检测方法有恒重法、氮气吸附法、甲醇蒸汽吸附法等。

其中,氮气吸附法是一种比较直接、简单的检测方法,可以获得煤基活性炭的比表面积、孔径分布、孔体积等指标。

一般来说,制备出的煤基活性炭的比表面积应该在800-1200m2/g之间。

煤基活性炭制备工艺研究引言活性炭是一种具有优异吸附性能的吸附材料,广泛应用于水处理、空气净化、食品加工、医药等领域。

煤基活性炭是指以煤为原料制备的活性炭,具有丰富的资源、低成本和多孔结构等优点,因此备受关注。

本文将围绕煤基活性炭制备工艺展开研究,探讨煤基活性炭的制备方法、工艺参数优化以及其应用前景。

一、煤基活性炭的制备方法1. 物理法物理法制备煤基活性炭是指利用物理方法进行煤的活化处理,不引入化学试剂。

常见的物理法包括高温蒸汽活化法、热解法和微波活化法等。

高温蒸汽活化法是将煤料置于高温蒸汽中,使煤料结构发生变化,增加孔隙结构,提高活性炭的吸附性能。

热解法则是通过高温热解煤料,使其发生结构改变,在不同温度下制备不同孔隙结构的活性炭。

微波活化法则是利用微波加热技术,使煤料在短时间内快速升温,从而形成活性炭。

2. 化学法化学法制备煤基活性炭是指在煤料活化过程中引入化学试剂进行处理,常见的化学法包括酸碱活化法、盐活化法和气相活化法等。

酸碱活化法是指将煤料浸泡在酸碱溶液中,通过酸碱的腐蚀作用使煤料表面形成大量微孔结构,提高活性炭的比表面积和孔隙度。

盐活化法是将含有碱金属盐的混合物与煤料一起进行高温处理,使煤料活化形成孔隙结构。

气相活化法则是将气体(如二氧化碳、水蒸汽等)引入煤料,在高温条件下使煤料发生活化反应,形成活性炭。

3. 组合法组合法是指将物理法和化学法相结合,利用物理和化学共同作用的方式进行煤基活性炭的制备。

采用酸碱活化法和高温热解法相结合,可以在不同温度下分别进行酸碱处理和高温热解,形成丰富的孔隙结构和独特的表面化学性质,提高活性炭的吸附性能。

二、煤基活性炭制备工艺参数优化1. 原料选择煤基活性炭的原料选择对活性炭的性能具有重要影响。

一般来说,煤基活性炭的原料主要包括无烟煤、褐煤和木质素等,其中无烟煤是较为理想的原料,因其含碳量高、结构致密,制备活性炭具有较高的吸附性能。

2. 活化剂选择活化剂的选择对制备煤基活性炭也具有重要影响。

煤基活性炭制备工艺研究煤基活性炭是一种具有高比表面积、孔隙度大等优点的重要工业材料。

其制备工艺的研究是制备高品质煤基活性炭的关键。

本文将从煤基活性炭制备的工艺流程、制备工艺参数优化以及材料特性等方面综述煤基活性炭制备工艺的研究进展。

1. 工艺流程煤基活性炭的制备工艺流程主要包括原料处理、干燥、炭化、活化等步骤。

1.1 原料处理煤作为煤基活性炭的主要原料,需要进行物理、化学处理,除去其中的杂质、灰分、硫等,以保证制备出的煤基活性炭品质良好。

此外,原料的粒度大小和煤种选择也会影响活性炭的品质。

1.2 干燥为了避免活化过程中水分蒸发带来的影响,需要将原料进行干燥处理,使其含水率降至一定水平。

1.3 炭化炭化是指在一定条件下将原料进行热解,使其中的有机物转化成碳酸盐以及一部分煤醚。

炭化的条件包括温度、时间、升降温速度等,会直接影响煤基活性炭的孔隙度、比表面积等特性。

炭化后的煤基材料需要进行活化。

活化过程可以分为化学活化和物理活化两种类型。

化学活化是将炭化的材料进行氧化处理,使其中的碳酸盐分解,产生大量二氧化碳和水,从而形成大量的孔隙结构;物理活化则是在相对较高的温度和压力下将炭化的材料与蒸汽或空气等作用剂接触,形成孔隙结构。

活化条件的选择与活化剂的种类、浓度密切相关。

在活化过程中,需要控制的参数包括活化温度、时间、活化剂种类和浓度等。

2. 工艺参数的优化研究表明,煤基活性炭的制备工艺参数对活性炭的孔隙度、比表面积等特性有着十分显著的影响。

下面就几个重要参数进行阐述。

炭化温度直接影响煤基活性炭的孔隙度。

随着炭化温度的上升,煤基材料的孔隙结构不断变大,孔径不断增大,孔隙度也不断提高。

但当炭化温度过高时,孔隙结构的增长速率减缓,同时炭与氧气反应的副反应也会增加,使得孔隙可操作空间缩小,煤基活性炭的吸附性能下降。

2.2 活化温度活化温度也是影响煤基活性炭孔隙度和比表面积的重要因素。

活化温度较大时,孔隙结构增大,但过大的活化温度也会导致孔隙结构破坏,产生孔堵塞现象。

煤基活性炭制备工艺研究煤基活性炭是一种常见的吸附材料,具有优异的吸附能力和很高的表面积。

由于其制备工艺直接影响到其吸附性能和使用范围,因此对煤基活性炭制备工艺的研究非常重要。

煤基活性炭的制备工艺通常分为两个步骤:炭疽化和活化。

炭疽化是将煤炭高温处理,使其变为炭黑,同时释放出volatile matter。

活化是通过进一步高温处理,使炭黑表面生成大量的微孔结构,从而增加其比表面积和吸附容量。

炭疽化可以通过两种方法进行:物理炭疽化和化学炭疽化。

物理炭疽化是将煤炭加热至较高温度,使其发生干馏,从而分离出volatile matter和炭黑。

这种方法的优点是能够得到高质量的炭黑,但操作条件较为严格,成本较高。

化学炭疽化是将煤炭与化学试剂反应,生成可挥发成分,然后进行热解,得到炭黑。

这种方法的优点是操作条件相对简单,成本较低,但得到的炭黑质量较低。

活化通常可以通过两种方法进行:物理活化和化学活化。

物理活化是将炭黑加热至高温,在活化剂(例如水蒸气、二氧化碳等)的作用下,炭黑表面发生物理变化,生成多孔结构。

这种方法的优点是操作相对简单,产品质量较高,但活化效果较差。

化学活化是将炭黑与活化剂进行反应,在高温下发生化学反应,形成大量的微孔结构。

这种方法的优点是活化效果好,但活化剂的选择和使用需要谨慎,成本较高。

在煤基活性炭制备工艺中,关键问题包括炭疽化温度、炭疽化时间、活化温度、活化时间、活化剂种类和用量等。

通过调控这些参数,可以得到具有不同吸附性能的煤基活性炭。

还可以通过添加助剂、改变煤炭种类等方法来改善煤基活性炭的吸附性能。

煤基活性炭制备工艺的研究对于提高煤基活性炭的吸附性能和扩大其应用范围具有重要意义。

通过调控炭疽化和活化的条件和参数,可以得到具有不同吸附性能的煤基活性炭,满足不同领域和应用的需求。

还可以通过添加助剂、改变煤炭种类等方法来改善煤基活性炭的吸附性能。

希望相关科研人员能够继续深入研究,并开发出更高性能的煤基活性炭制备工艺。

煤基活性炭制备工艺研究煤基活性炭是一种重要的吸附材料,具有广泛的应用领域,如环境保护、水处理、气相净化等。

煤基活性炭制备工艺对其吸附性能和应用效果具有重要影响。

本文将从煤基活性炭的制备原理、工艺条件和研究进展等方面展开讨论,旨在探讨煤基活性炭制备工艺的最新研究进展和发展趋势。

一、煤基活性炭的制备原理煤基活性炭是在一定的条件下,通过煤的热解、气化和活化等过程制备而成的一种多孔材料。

其原理主要包括以下几点:1. 煤的热解:煤在高温下经过一定时间的加热,发生热解反应,生成固体焦炭和气体产物。

这是煤基活性炭制备的起始步骤。

2. 煤的气化:煤在气化剂的作用下,发生气化反应,生成可燃气体和灰渣。

气化是活性炭制备中的关键步骤,通过控制气化剂的种类和用量,可以调控活性炭的孔结构和表面化学性质。

3. 活化过程:经过煤的热解和气化后,得到的焦炭还不能满足活性炭的性能要求,需要进行活化处理。

活化是指将焦炭与活化剂(一般为水蒸气或二氧化碳)接触,使其在高温下发生气相反应,生成更多的活性位点和孔结构,提高活性炭的孔隙度和比表面积。

在实际生产中,煤基活性炭的制备工艺条件是影响其品质和性能的重要因素。

主要包括原料选择、炭化温度、气化剂种类和用量、活化温度和时间等。

1. 原料选择:煤基活性炭的原料主要是煤,而煤的种类、含量和组成对活性炭的性能有很大影响。

一般来说,煤中挥发分和固体碳含量较高的品种适合制备高孔隙度的活性炭,而灰分含量的增加可能会影响活性炭的孔结构和吸附性能。

2. 炭化温度:炭化温度是指煤在高温下发生热解反应的温度。

合适的炭化温度可以保证煤在热解过程中产生足够的焦炭,并且不会烧穿燃烧室。

一般来说,炭化温度在800 ~ 1000℃之间较为适宜。

3. 气化剂种类和用量:气化剂对活性炭的孔结构和表面化学性质有重要影响。

一般来说,二氧化碳气化得到的活性炭比水蒸气气化得到的活性炭具有更多的微多孔和介孔结构,但水蒸气气化更有利于提高活性炭的表面化学性质。

煤基活性炭生产工艺

煤基活性炭是一种广泛应用于环境治理、水处理、食品加工、医药化工等领域的重要材料。

下面介绍一种常见的煤基活性炭生产工艺。

首先,原料准备。

选择质量优良的煤炭作为原料,要求煤炭含挥发分较高、固定碳较低,且灰分、水分含量较低。

同时,根据所需制备的活性炭的用途和技术要求,进行煤炭的破碎、筛分和洗涤等前处理工作。

其次,炭化阶段。

将经过前处理的煤炭放入一定温度的炭化炉内进行炭化反应。

常用的炭化炉有热风循环炉和间歇炉两种。

炭化炉内的煤炭在高温下发生热解反应,产生焦炭和气体产物。

焦炭是活性炭的主要成分,气体产物主要是可燃气体和有害气体,需要进行处理。

再次,活化阶段。

焦炭经过炭化反应后,需要进行活化处理,即使其具备较高的孔隙结构和比表面积。

常见的活化方法有物理活化和化学活化两种。

物理活化主要是利用高温和活性气体对焦炭进行脱碳和脱气作用,化学活化则是利用化学试剂和催化剂对焦炭进行溶解和脱气反应。

活化后,焦炭的比表面积和孔隙率明显提高,为活性炭的制备奠定基础。

最后,活性炭处理。

经过活化处理的焦炭需要进行一系列的后处理工作,包括破碎、筛分、洗涤、干燥和包装等。

这些工作主要是为了精细调控活性炭的颗粒大小和颗粒分布,确保产品的质量和性能。

总结起来,煤基活性炭的生产工艺主要包括原料准备、炭化阶段、活化阶段和活性炭处理四个步骤。

这些步骤相互依赖、相互衔接,通过精细调控各个环节的工艺参数,可以获得具备优良孔隙结构和比表面积的煤基活性炭产品。

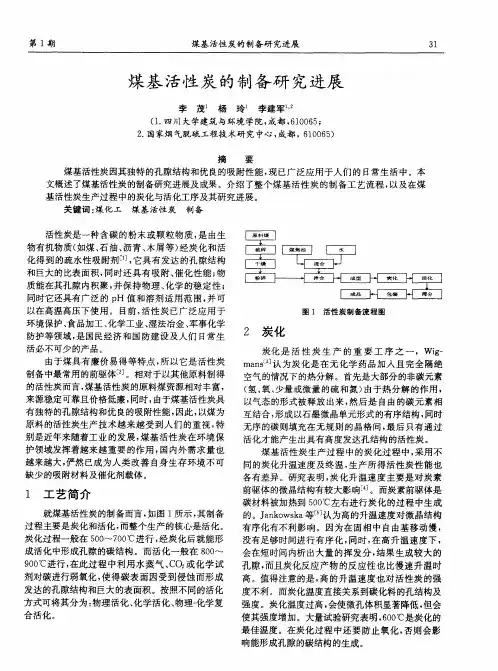

煤基活性炭的定向制备与再生研究摘要:对煤基活性炭生产过程中炭化与活化的机理展开了详细的分析和论述,同时分析了制备过程中影响质量的因素,并且具体分析了活性发电极材料的定向制备。

介绍了活性炭再生以及评价方法,为煤基活性炭的快速发展提供参考。

关键词:煤基活性炭;炭化;活化;再生引言:活性炭又叫多孔炭,是一种具有高度发达的孔隙结构和极大表面积的人工炭材料,其物理化学性质稳定,耐酸碱,能经受水湿、高温及高压,不溶于水和有机溶剂,使用失效后可以再生,是一种循环经济性材料。

并且活性炭的制备原料十分广泛,主要分为木质类和煤质类原料。

木质类原料主要有果壳,农作物秸秆及纸浆废液等;煤质类原料主要有褐煤,无烟煤,焦炭煤及石油,石油沥青焦等。

一、煤基活性炭的生产1、炭化煤基活性炭的生产工艺中,炭化的主要目的是使煤分子结构中的含氧官能团断裂并使得自由基芳环进行分解聚合,从而可以增加碳的含量,为活化过程中需要形成的孔隙碳结构进行培育。

煤基活性炭的炭化过程,简单的说就是在隔绝空气,不加入化学品的条件下热解。

炭化过程首先是包括氢、氧等大部分的非碳元素经过分解之后,以气态的形式释放,之后一些自由的碳元素互相结合,形成有序结构,也就是石墨微晶单元形式,然后,那些无序的碳就可以填充进去,经过活化之后形成发达的空隙结构活性炭。

2、活化煤基活性炭的活化过程就是利用水蒸气和二氧化碳等对碳进行弱氧化的过程。

活化过程分为化学活化法和物理活化法,所谓化学活化法是将化学药剂与含碳的物质进行混合,然后结合炭化进行活性炭的生产;而物理活化法是利用水蒸气和二氧化碳、氧气等与含碳物质炭化之后产生的半焦进行反应的一种活化方法,它也是生产中常用的方法。

二、影响煤基活性炭质量的因素1、原料煤性质煤基活性炭的生产以及活性炭质量的主要影响因素就是原料煤的性质,原料煤性质不同会对活性炭的质量造成不同的影响。

比如说不同的煤种中,含有碳、氢、氧的含量不同,煤的化学结构也不同,因此在炭化后产生的半焦的特性就不同。

煤基活性炭制备工艺研究1. 引言1.1 研究背景深入研究煤基活性炭制备工艺,优化生产工艺,提高活性炭的吸附性能和稳定性,对于推动煤基活性炭行业的发展具有重要意义。

通过研究煤基活性炭的性质及应用,分析制备工艺中的关键环节,探讨影响活性炭性能的因素,进行工艺优化和改进,将有助于提高煤基活性炭的质量,提升其在环境保护中的应用效果。

为此,本文旨在深入探讨煤基活性炭制备工艺的相关研究,总结现有研究成果,展望未来的发展方向,为我国煤基活性炭产业的快速发展提供理论和实践支持。

1.2 研究目的煤基活性炭制备工艺研究的目的是为了探究制备煤基活性炭的最佳工艺条件,提高活性炭的吸附性能和使用效率,进一步拓展活性炭在环境领域的应用。

通过深入研究煤基活性炭的性能、制备工艺以及影响因素,可以为环境治理、废水处理、空气净化等领域提供更加可靠和高效的活性炭材料。

研究煤基活性炭制备工艺还可以推动活性炭制备技术的创新和进步,促进活性炭产业的发展,为社会和环境可持续发展做出贡献。

深入研究煤基活性炭制备工艺的目的不仅在于提高活性炭的性能和应用效果,更在于推动整个活性炭行业的发展,为解决环境问题和改善生活质量提供有力支持。

1.3 研究意义煤基活性炭的研究意义主要体现在以下几个方面:1. 煤基活性炭具有丰富的资源储备和成本较低的优势,制备工艺的研究可以有效利用煤炭资源,提高资源的综合利用效率。

2. 煤基活性炭在环境保护中具有重要作用,研究其制备工艺可以提高其在废水处理、废气治理等领域的应用效果,降低环境污染。

3. 煤基活性炭制备工艺的研究可以为相关领域提供技术支撑和参考,推动煤基活性炭在环境保护领域的广泛应用和推广。

煤基活性炭制备工艺的研究具有重要的意义,对于提高煤基活性炭的性能和广泛应用具有重要的推动作用。

【2000字】2. 正文2.1 煤基活性炭的性质及应用煤基活性炭是一种具有高孔隙结构和较多表面活性位点的炭材料,具有较大的比表面积和很好的吸附性能。

煤基活性炭制备工艺研究1. 引言1.1 背景介绍煤基活性炭是一种重要的吸附材料,具有良好的吸附性能和化学稳定性,被广泛应用于环境保护、水处理、食品工业等领域。

煤基活性炭的制备工艺对于其性能和应用起着至关重要的作用。

随着环境污染日益严重和资源紧缺问题的加剧,对煤基活性炭制备工艺的研究与优化显得尤为重要。

煤基活性炭制备工艺涉及原料选择、炭化过程、活化方法等多个环节,不同的工艺参数会对活性炭的表面积、微孔结构、吸附性能等产生影响。

深入研究煤基活性炭制备工艺的优化和影响因素对于提高活性炭的性能,降低生产成本具有重要的意义。

本文将针对煤基活性炭的制备工艺进行系统性的研究和总结,探讨工艺参数的影响因素,分析煤基活性炭在环境保护、水处理等领域的应用现状,为进一步提高活性炭的性能和拓展其应用领域提供参考和借鉴。

1.2 研究意义煤基活性炭是一种重要的吸附材料,在环境保护、水处理、气体净化等领域具有广泛的应用。

研究煤基活性炭制备工艺的意义在于优化其制备方法,提高其吸附性能和利用率,降低生产成本,推动活性炭在各个领域的应用。

研究工艺参数的影响因素可以为工业生产提供科学依据,促进活性炭技术的发展与进步。

通过对煤基活性炭制备工艺的深入研究,可以提高其在环境治理和资源循环利用中的应用效果,为解决环境污染和资源短缺问题做出贡献。

对煤基活性炭制备工艺进行系统研究具有重要的理论和应用价值,对促进我国相关产业的发展具有积极的意义。

2. 正文2.1 煤基活性炭的制备方法煤基活性炭的制备方法主要包括物理方法和化学方法两种。

物理方法是通过物理活化剂对煤进行热处理,使其形成多孔结构,增加表面积和活性。

常见的物理活化剂有水蒸气、二氧化碳等。

物理方法制备的活性炭一般具有孔隙分布广泛、孔径均匀等特点。

化学方法是将煤与化学活化剂一起处理,通过化学反应使煤发生结构改变,生成活性炭。

常见的化学活化剂有氢氧化钾、氯化锌等。

化学方法制备的活性炭通常具有高比表面积、高孔隙度等特点。

煤质活性炭生产工艺流程1.原煤破碎:将天然煤破碎成适当的颗粒大小。

Crushing of raw coal: Crush natural coal into appropriate particle size.2.煤粉干燥:利用干燥设备将破碎后的煤粉进行干燥处理。

Coal powder drying: Use drying equipment to dry the crushed coal powder.3.混合和调配:将干燥的煤粉与粘结剂、活性剂等原料进行混合和调配。

Mixing and blending: Mix and blend the dried coal powder with binders, activators, and other raw materials.4.压制成型:采用成型机械对混合后的原料进行压制成型。

Molding: Use molding machinery to press and shape the mixed materials.5.焙烧:将成型后的产品进行高温焙烧。

Calcination: Calcine the molded products at high temperatures.6.除渣:将焙烧后的产品进行除渣处理。

Slag removal: Treat the calcined products to remove slag.7.表面处理:对除渣后的产品进行表面处理,增加孔隙度。

Surface treatment: Treat the slag-removed products to increase porosity.8.质量检验:对成品进行质量检验,确保达到相关标准。

Quality inspection: Inspect the finished products to ensure they meet relevant standards.9.包装存储:对合格的成品进行包装和存储。