钢箱梁稳定性验算

- 格式:doc

- 大小:1.03 MB

- 文档页数:25

预制小箱梁吊车安装偏载稳定性验算预制小箱梁汽车吊安装时,无其他荷载,且采取每跨全部安装完毕后进行下一跨安装,因此,在当安装完外侧3片梁时偏载最大。

则按预制小箱梁一半重量进行验算盖梁与墩身、墩身与承台之间是否会出现受拉现象,以25m小箱梁安装进行验算,砼取2.6t/m3。

一、盖梁与墩身之间弯矩验算(见附图一)假设支点2处于受压和受拉临界状态,此时支点1处于受压状态。

则支点1左侧弯矩为:33÷2×2.6×7.975+32.36÷2×2.6×4.625+32.36÷2×2.6×1.275+58.88×2.6×L1=590.33+153.09 L1(t·m) (1)则支点1右侧弯矩为:56.88×2.6×7.5÷2+58.88×2.6×(7.5+ L1)=1702.74+153.09 L1(t·m) (2) (2)式>(1)式,故支点2在偏载处于最不利情况下,仍处于受压状态。

二、墩身与承台之间弯矩验算(见附图二)。

假设支点4处于受压和受拉临界状态,此时支点3处于受压状态。

则支点3左侧弯矩为:33÷2×2.6×(7.975+1.25)+32.36÷2×2.6×(4.625+1.25)+32.36÷2×2.6×(1.275+1.25)+58.88×2.6×L2+9.39×2.6×1.25÷2=764.38+153.09L2(t·m) (3) 则支点3右侧弯矩为:(本计算未考虑Y型墩身自身弯矩)(56.88-9.39×2)×2.6×5÷2+9.39×2.6×(1.25÷2+5)+58.88×2.6×(L+5)=1150.42+153.09 L2(t·m) (4)(4)式>(3)式,故支点4在偏载处于最不利情况下,仍处于受压状态。

钢箱梁主梁体系整体分析验算

1. 简介

钢箱梁主梁是桥梁结构中常见的构件之一,承担着重要的荷载传

递和支撑作用。

本文将针对钢箱梁主梁的整体结构进行分析和验算,

以确保其安全可靠性。

2. 结构组成

钢箱梁主梁通常由上、下翼缘板及腹板组成,其中: - 上翼缘板:承载桥梁荷载、保护桥梁内部构件。

- 下翼缘板:用于支撑与连结钢

箱梁主梁剩余结构。

- 腹板:连接上、下翼缘板,提高整体稳定性。

3. 荷载分析

钢箱梁主梁在使用过程中承受的主要荷载包括: - 桥载荷载:车

辆在桥梁上通过时对主梁的荷载。

- 自重荷载:钢箱梁主梁自身的重量。

- 风荷载:风对桥梁结构的横向作用力。

4. 结构分析

4.1 受力分析

钢箱梁主梁在荷载作用下会发生弯曲、剪切、轴向力等受力情况,需要通过受力分析确定各部分的内力大小和分布。

4.2 截面验算

对于各个截面,需要进行受力平衡方程的计算,验证其承载能力

是否满足设计要求。

4.3 稳定性验算

考虑到桥梁在使用过程中可能遇到的侧向位移、防震等情况,需

要对整体结构的稳定性进行验算。

5. 验算结果

通过对钢箱梁主梁的整体结构进行分析与验算,确认其在各种荷载作用下均能满足设计要求,并具备足够的安全性和稳定性。

6. 结论

钢箱梁主梁体系整体分析验算是保障桥梁结构安全可靠性的重要环节,设计者应根据具体情况合理设计并进行相关验算,确保桥梁结构在使用中具备良好的性能和稳定性。

以上为钢箱梁主梁体系整体分析验算的Markdown文档,共计xx 字。

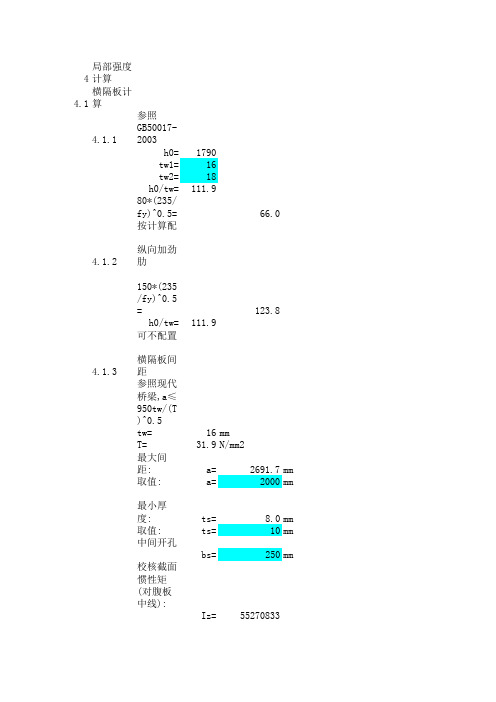

(一)、(22.5+20+27+29.5+30+2X20)m钢箱形连续梁上部结构验算(Px013~ Px020)1、钢箱梁主梁体系整体分析验算1.1、技术标准荷载等级:城市-A级;标准横断面:0.5m(防撞栏杆)+7.0m(车行道)+0.5m(防撞栏杆)=8.0m;抗震标准:地震基本烈度7度,地震动峰值加速度0.1g,重要性修正系数1.3;桥梁设计安全等级:立交匝道结构为二级,结构重要性系数γo=1.0;环境类别:I类。

1.2、主要标准、规范①交通部颁(JTG B01-2003)②交通部颁(JTJ004-89)③交通部颁(JTJG D60-2004)④交通部颁(JTJ024-85)⑤交通部颁(JTJ025-86)1.3、主梁细部尺寸①单箱单室:顶板宽7.8m,底板宽4.06m;②梁高:1.7m;③钢梁顶板厚:14mm;④钢梁腹板厚:14mm;⑤钢梁底板厚:16mm;⑥纵向设置U型加劲肋,厚8mm。

1.4、主要材料钢梁:采用Q345qD,其钢材性能应符合GB/T714—2000的要求。

抗压、拉弹性模量E=Mpa,抗弯弹性模量E=Mpa。

线膨胀系数k=0.000012。

1.5、计算荷载1)自重:考虑钢梁顶底板、腹板、横隔板、加劲肋、铺装、护栏。

2)强迫位移:基础间不均匀沉降按1cm计。

3)温度:按规范考虑不均匀升降温。

4)活载:城市-A级,冲击系数按规范取用。

1.6、计算模型采用桥梁结构空间计算程序Midas civil2006计算,根据实际施工步骤确定计算工况。

钢箱梁的截面有效分布宽度根据英国规范BS5400中相关规定进行计算。

结构离散示意图如下图所示。

结构离散图1.7、施工阶段划分结构分析施工阶段按如下划分:施工阶段划分1.8、持久状况正常使用极限状态主梁体系应力验算由程序计算得主梁体系弯矩包络图如下:钢箱梁使用阶段弯矩包络图钢箱梁使用阶段扭矩包络图钢箱梁顶板主梁体系左上缘正应力包络图钢箱梁顶板主梁体系右上缘正应力包络图钢箱梁底板主梁体系左下缘正应力包络图钢箱梁底板主梁体系右下缘正应力包络图由以上图表可知,钢箱梁顶板及底板主梁体系下的应力极值为:顶板最大拉应力为103.1MPa,最大压应力为57.2MPa,底板最大拉应力为58.9MPa,最大压应力为79.0MPa。

钢箱梁架设受力分析验算书目录1 工程概况 (3)2 截面几何特性验算 (1)3 梁体应力和挠度验算 (6)3.1挠度验算 (7)3.2梁体中的施工阶段永存应力验算 (9)3.3梁体架设施工过程 (13)3.4架桥机恒载作用 (14)3.5移动梁传递到架桥机上的荷载(包括架桥机荷载) (16)3.6梁体架设过程中动态最大应力验算 (18)4 临时墩应力和挠度验算(33M梁段移梁验算) (19)4.1梁体架设施工过程 (19)4.2临时墩上最大传递荷载 (20)4.3临时墩2的最大受力计算 (20)5 基础局部抗裂计算 (24)6 地基承载力验算 (25)6 计算结论 (26)1 工程概况西铜高速改扩建项目第四标段的高架桥由中铁十五局承建,其中跨既有西铜一级公路的三联共九孔为钢箱梁桥,该桥钢箱梁的制造和安装任务由中铁宝桥集团有限公司承建。

本项目的三联钢箱梁为正线左右两幅各一联和A匝道单幅一联,每联的钢箱梁均为三孔连续。

其各孔的跨径分别为:正线左幅45m+70m+50m,正线右幅54m+70m+45m;A匝道30m+50m+30m;该三联钢箱梁在线路中的位置如图1所示;图2为正线左右幅三孔连续钢箱梁桥墩身位置的平面及立面图,图3为A匝道三孔连续钢箱梁桥墩身位置的平面及立面图。

图 1 钢箱梁桥线路位置平面图 2 正线左右幅三跨连续钢箱梁平面图及立面图图 3 A匝道三跨连续钢箱梁的平面图及立面图由于该钢箱梁桥与既有西铜一级路斜交,且墩身高度20m和最大单元跨径70m,在不影响既有线路交通的情况下,架设该钢箱梁桥具有一定难度。

2 截面几何特性验算钢箱梁吊装单元横向分成了4部分,选取4部分进行验算复核。

下图为宝桥集团计算结果。

图 4 宝桥集团计算结果(ABC段)图 5 宝桥集团计算结果(DE段)图 6 宝桥集团计算结果(FG段)图7 宝桥集团计算结果(HJK段)采用ANSYS进行截面特性复核验算,验算结果如下图。

大跨度城市钢箱梁桥成桥稳定性数值模拟分析作者:***来源:《西部交通科技》2022年第07期摘要:鋼箱梁桥成桥稳定性分析对于保证施工过程安全具有重要意义。

文章以大跨度城市钢箱梁桥为研究对象,通过有限元模拟软件对箱梁拼装施工的各个阶段受力和变形进行了分析,得到以下结论:边跨支架拆除引起的控制截面挠度、中跨大节段吊装引起的边跨控制截面和引起大节段自身控制截面挠度均处于规范要求正常范围之内;边跨支架拆除过程中以及钢箱梁中跨大节段吊装过程中的整体应力水平均较低,对箱梁整体稳定性基本没有影响。

通过计算得到箱梁中跨大节段吊装过程中的抗倾覆稳定系数为2.66,满足规范要求。

关键词:钢箱梁;成桥;稳定性;有限元分析U448.21 +3 A 51 167 30 引言钢箱梁施工过程一般分为3个主要阶段,即边跨吊装拼接施工、中跨悬挑梁拼接施工以及中跨大节段拼接施工,研究钢箱梁成桥施工过程中的稳定性对于指导施工具有重要意义 [1-4]。

不少学者针对钢箱梁进行了一些研究:王国栋 [5]分析钢箱梁具有外形美观、整体性好以及抗弯性能好等特点,以在建钢箱梁工程为研究对象,重点模拟分析了钢箱梁桥在成桥之后荷载作用下的稳定性,分析结果对施工具有良好的指导性;张宪堂等 [6]以某跨海斜拉钢桥为研究对象,采用数值模拟的方法对相关设计参数进行了分析,结果表明主梁自重以及斜拉索二次张拉索力对成桥状态有显著影响,属于敏感性因素,施工过程中应该注意;谭伟 [7]通过分析认为钢箱梁桥受力性能好,但存在横向抗倾覆稳定性较差等缺点,并基于有限元软件Midas Civil,通过对实际工程进行建模计算,分析了影响横向抗倾覆稳定性的因素。

本文主要以大跨度城市钢箱梁桥成桥分析为研究对象,通过有限元模拟软件,对箱梁拼装施工的各个阶段受力和变形进行了分析,研究结果可为类似钢箱梁工程设计和施工提供参考和借鉴。

1 工程概况拟建的东兰县巴伦红水河大桥,起于隘洞镇河百高速公路隘洞互通连接线K5+740处(红水河北岸),终于隘洞镇河百高速公路隘洞互通连接线K5+927处(红水河南岸)。

钢梁整体稳定性验算步骤1.根据《钢结构设计规范》(GB50017-2003)4.2.1条,判断是否可不计算梁的整体稳定性。

2.如需要计算2.1等截面焊接工字形和轧制H型钢简支梁1)根据表B.1注1,求ξ。

ξl1——H型钢或等截面工字形简支梁受压翼缘的自由长度,对跨中无侧向支承点的梁,l1为其跨度;对跨中有侧向支撑点的梁,l1为受压翼缘侧向支承点间的距离(梁的支座处视为有侧身支承)。

b1——截面宽度。

2)根据表B.1,求βb。

3)根据公式B.1-1注,求I1和I2,求αb。

如果αb>0.8,根据表B.1注6,调整βb。

4)根据公式B.1-1注,计算ηb。

5)根据公式B.1-1,计算φb。

6)如果φb>0.6,根据公式B.1-2,采用φ’b代替φb。

7)根据公式4.2.2,验算稳定性。

2.2轧制普通工字钢简支梁1)根据表B.2选取φb。

2)如果φb>0.6,根据公式B.1-2,采用φ’b代替φb。

3)根据公式4.2.2,验算稳定性。

2.3轧制槽钢简支梁1)根据公式B.3,计算φb。

2)如果φb>0.6,根据公式B.1-2,采用φ’b代替φb。

3)根据公式4.2.2,验算稳定性。

2.4双轴对称工字形等截面(含H型钢)悬臂梁1)根据表B.1注1,求ξ。

ξl1——悬臂梁的悬伸长度。

b1——截面宽度。

2)根据表B.4,求βb。

3)根据公式B.1-1,计算φb。

4)如果φb>0.6,根据公式B.1-2,采用φ’b代替φb。

5)根据公式4.2.2,验算稳定性。

2.5受弯构件整体稳定系数的近似计算(均匀弯曲,)2.5.1工字形截面(含H型钢)双轴对称1)根据公式B.5-1,计算φb,当φb>0.6时,不必根据公式B.1-2,采用φ’b代替φb,当φb>1.0,取φb=1.0。

2)根据公式4.2.2,验算稳定性。

2.5.2工字形截面(含H型钢)单轴对称1)根据公式B.5-2,计算φb,当φb>0.6时,不必根据公式B.1-2,采用φ’b代替φb,当φb>1.0,取φb=1.0。

1

钢箱梁稳定性验算

1.1 钢箱梁参数

钢箱梁采用Q345钢材,其中顶板、底板、腹板的厚度为20mm ,纵向隔板厚度为16mm ,纵向U 形肋厚度10mm ,横隔板厚度10mm 。

暂不考虑剪力钉。

表1-1 Q345钢板参数

钢箱梁吊装时在中心割开进行分片吊装。

图1 钢箱梁分割示意图

图2 左半片钢箱梁

图3 右半片钢箱梁

2

3

1.2 左半片钢箱梁稳定性验算

钢箱梁分割成两片之后,对两片钢箱梁吊装进行分别验算其稳定性。

因为在吊点处钢板应力很大,故将吊点设置在横隔板处,并在每片吊装时设置两个工况。

1.2.1 工况一稳定性验算

工况一:吊装左半片钢箱梁,吊点对称设置在第一道横隔板位置处,即距钢箱梁边1.5m 处。

1)吊点布置位置

图4 左半片钢箱梁吊点纵断面图

图5 左半片钢箱梁吊点横断面图2)计算模型

图6 左半片钢箱梁工况一计算模型3)吊点内力

图7 吊点内力图

图8 吊点内力局部放大图

4

由图中可以看出,在工况一的情况下,两个起吊点的内力分别为474.4kN和470.5kN,另一侧吊点的内力与其对称。

4)钢箱梁吊装扭曲验算

图9 钢箱梁整体扭转效应图(a)

图10 钢箱梁整体扭转效应图(b)

图11 跨中局部扭转效应放大图(a)

5

6

图12 跨中局部扭转效应放大图(b )

由图中可以看出钢箱梁跨中的位移最大,最大值为9.1cm ,扭转效应不大,能够满足要求,但是考虑到现场拼装时扭转效应的影响,建议在钢箱梁分割处沿钢箱梁纵向每隔5米设置一道轻质十字撑以减小扭转效应的影响。

图13 十字撑布置示意图

5)钢箱梁吊装强度验算

7

图14 钢箱梁整体应力图

图15 跨中局部应力放大图

图16 吊点附近位置应力局部放大图

由图中可以看出钢箱梁吊点附近应力最大,为121345a a MP MP <,跨中处的最大应力为100345a a MP MP <。

所以吊装时钢板的强度满足要求。

1.2.2 工况二稳定性验算

工况二:吊装左半片钢箱梁,吊点对称设置在第三道横隔板位置处,即距钢箱梁边4.5m 处。

1)吊点布置位置

图17 左半片钢箱梁吊点纵断面图

图18 左半片钢箱梁吊点横断面图2)计算模型

8

图19 左半片钢箱梁工况二计算模型3)吊点内力

图20 吊点内力图

9

图21 吊点内力局部放大图

由图中可以看出,在工况一的情况下,两个起吊点的内力分别为474.3kN和470.8kN,另一侧吊点的内力与其对称。

4)钢箱梁吊装扭曲验算

图22 钢箱梁整体扭转效应图(a)

10

图23钢箱梁整体扭转效应图(b)

图24 跨中局部扭转效应放大图(a)

图25跨中局部扭转效应放大图(b)

由图中可以看出钢箱梁跨中的位移最大,最大值为7.3cm,扭转效应不大,能够满足要求,但是考虑到现场拼装时扭转效应的影响,建议在钢箱梁分割处沿钢箱梁纵向每隔5米设置一道轻质十字撑以减小扭转效应的影响,十字撑焊接位置如下图所示。

11

图26 十字撑布置示意图5)钢箱梁吊装强度验算

图27钢箱梁整体应力图

图28 跨中局部应力放大图

12

13

图29 吊点附近位置应力局部放大图

由图中可以看出在此工况下钢箱梁跨中处应力为96345a a MP MP <,吊点附近处最大应力为89.5345a a MP MP <,强度满足要求。

14

1.3 右半片钢箱梁稳定性验算

钢箱梁分割成两片之后,对两片钢箱梁吊装进行分别验算其稳定性。

因为在吊点处钢板应力很大,故将吊点设置在横隔板处,并在每片吊装时设置两个工况。

1.3.1 工况一稳定性验算

工况一:吊装右半片钢箱梁,吊点对称设置在第一道横隔板位置处,即距钢箱梁边1.5m 处。

1)吊点布置位置

图30 右半片钢箱梁吊点纵断面图

图31 右半片钢箱梁吊点横断面图2)计算模型

图32 右半片钢箱梁工况一计算模型3)吊点内力

图33 吊点内力图

15

图34 吊点内力局部放大图

由图中可以看出,在工况一的情况下,两个起吊点的内力分别为481.0kN和481.5kN,另一侧吊点的内力与其对称。

4)钢箱梁吊装扭曲验算

图35 钢箱梁整体扭转效应图(a)

图36 钢箱梁整体扭转效应图(b)

16

17

图37 跨中局部扭转效应放大图(a )

图38 跨中局部扭转效应放大图(b )

由图中可以看出钢箱梁跨中的位移最大,最大值为8.3cm ,扭转效应不大,能够满足要求,但是考虑到现场拼装时扭转效应的影响,建议在钢箱梁分割处沿钢箱梁纵向每隔5米设置一道轻质十字撑以减小扭转效应的影响,十字撑焊接位置如下图所示。

图39 十字撑布置示意图

5)钢箱梁吊装强度验算

图40 钢箱梁整体应力图(a)

图41 钢箱梁整体应力图(b)

图42 跨中局部应力放大图

18

19

图43 吊点附近位置应力局部放大图

由图中可以看出钢箱梁吊点附近应力最大,为116345a a MP MP <,跨中处的最大应力为91345a a MP MP <。

所以吊装时钢板的强度满足要求。

1.3.2 工况二稳定性验算

工况二:吊装左半片钢箱梁,吊点对称设置在第三道横隔板位置处,即距钢箱梁边4.5m 处。

1)吊点布置位置

20

图44

左半片钢箱梁吊点纵断面图

图45 左半片钢箱梁吊点横断面图

2)计算模型

图46 左半片钢箱梁工况二计算模型3)吊点内力

图47 吊点内力图

图48 吊点内力局部放大图

21

由图中可以看出,在工况一的情况下,两个起吊点的内力分别为480.5kN和479.8kN,另一侧吊点的内力与其对称。

4)钢箱梁吊装扭曲验算

图49 钢箱梁整体扭转效应图(a)

图50 钢箱梁整体扭转效应图(b)

图51 跨中局部扭转效应放大图(a)

22

23

图52 跨中局部扭转效应放大图(b )

由图中可以看出钢箱梁跨中的位移最大,最大值为6.7cm ,扭转效应不大,能够满足要求,但是考虑到现场拼装时扭转效应的影响,建议在钢箱梁分割处沿钢箱梁纵向每隔5米设置一道轻质十字撑以减小扭转效应的影响。

图53 十字撑布置示意图

5)钢箱梁吊装强度验算

24

图54 钢箱梁整体应力图

图55 跨中局部应力放大图

图56 吊点附近位置应力局部放大图

由图中可以看出在此工况下钢箱梁跨中处应力最大为87.0345a a MP MP <,吊点附近处最大应力为85.3345a a MP MP <,强度满足要求。

小结:吊装左半片钢箱梁时,在工况一下,钢箱梁跨中最大位移为9.1cm,扭转较小;在吊点附近处的应力最大,为121MPa<345MPa,在工况二下,钢箱梁跨中最大位移为7.3cm,扭转较小;在吊点附近处的应力最大为

96MPa<345MPa。

均能满足要求。

但是建议将吊点按工况二进行设置,且在钢箱梁分割处沿钢箱梁纵向每隔5m设置一道轻质的十字撑。

吊装右半片钢箱梁时,在工况一下,钢箱梁跨中最大位移为8.3cm,扭转较小;在吊点附近处的应力最大,为116MPa<345MPa,在工况二下,钢箱梁跨中最大位移为6.7cm,扭转较小;在吊点附近处的应力最大为87MPa<345MPa。

均能满足要求。

但是建议将吊点按工况二进行设置,且在钢箱梁分割处沿钢箱梁纵向每隔5m设置一道轻质的十字撑。

25。