薄膜开关工艺流程图

- 格式:xls

- 大小:1.09 MB

- 文档页数:4

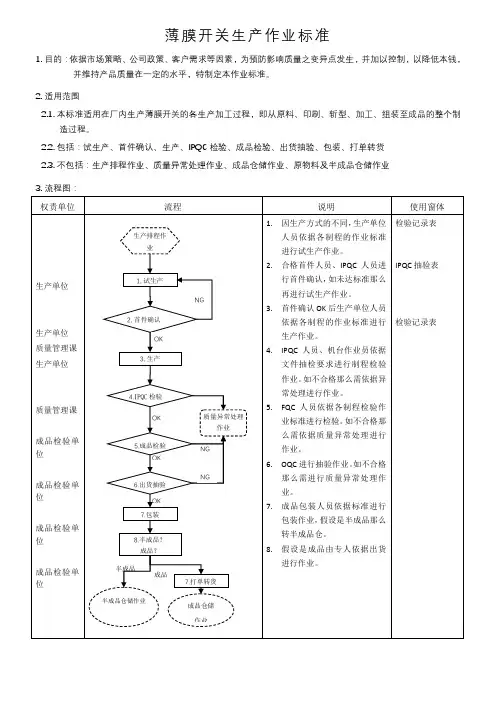

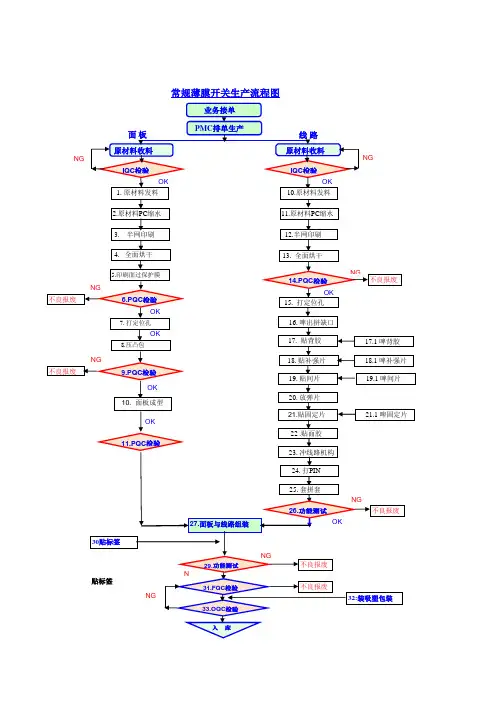

薄膜开关生产作业标准1.目的:依据市场策略、公司政策、客户需求等因素,为预防影响质量之变异点发生,并加以控制,以降低本钱,并维持产品质量在一定的水平,特制定本作业标准。

2.适用范围2.1.本标准适用在厂内生产薄膜开关的各生产加工过程,即从原料、印刷、斩型、加工、组装至成品的整个制造过程。

2.2.包括:试生产、首件确认、生产、IPQC检验、成品检验、出货抽验、包装、打单转货2.3.不包括:生产排程作业、质量异常处理作业、成品仓储作业、原物料及半成品仓储作业3.流程图:4.1.试生产:4.1.1.产品开始量产前与异常状况处理后,需核对接到订单,并依据各制程的作业标准进行试生产作业。

4.2.首件确认:4.2.1.生产人员将试作中的5件产品送交IPQC、合格首件人员检验,并将结果纪录在首件检查表。

4.2.2.印刷检查工程:1.原材料规格核对。

2. 原材料与生产单上的客户料号、生产周期、机种核对。

3.印件内容。

4.烘烤条件〔IR温度、输送带速度、烤箱温度时间、UV能量〕。

5.外观检验〔依线路、面板外观标准〕。

6.电阻测量〔主线路、地线线路〕。

7.附着性。

8.面板颜色核对。

9.面板遮蔽性。

4.2.3.组合检查工程:1.加强片、贴头、贴条之材料规格。

2.贴合方式、位置质量检验。

3.确认冲孔机是否正常。

4.冲孔质量检验。

5.冲孔尺寸与标准核对。

6.测试治具探针的检测。

7.熔接位置/质量确认。

偏差核对。

9.机构孔/同心圆核对。

10.线路、面板隔片材料规格。

11.外观。

4.2.4.冲型检查工程:1.模具与机种核对。

2.冲形片与样品核对。

偏差核对。

4.隔片孔毛边检验。

4.2.5.面版组配检查工程:1.面板材料、隔片、背胶、材料规格。

2.面板遮蔽性测试。

3.接线端〔公PIN或母PIN〕。

4.平整度。

4.3.生产:4.3.1.首件经确认OK合格后,方可开始量产。

4.3.2.因生产方式的不同依据各制程的作业标准进行作业,生产完成后将相关信息记录。

薄膜开关是集按键功能、指示元件、仪器面板为一体的一个操纵系统,美观轻便,导电性能优良,具有防水、防尘、防静电干扰等特点,广泛应用于电子通讯、医疗器械、工业控制、仪器仪表、汽车工业、智能家居等领域。

以下是薄膜开关生产工艺的简单介绍。

一、工程设计

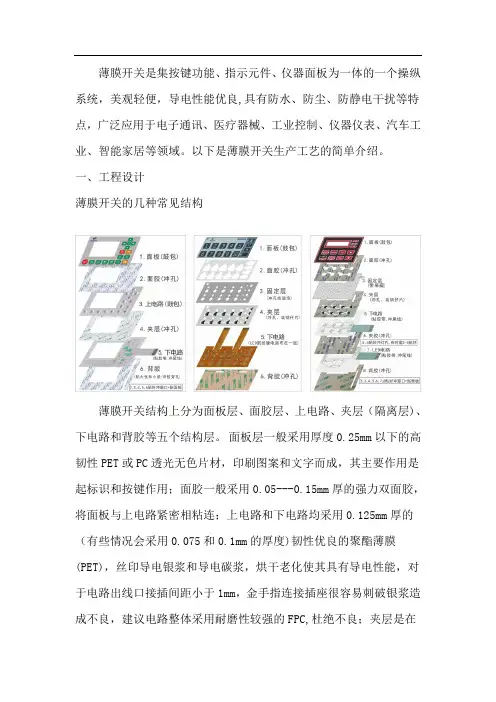

薄膜开关的几种常见结构

薄膜开关结构上分为面板层、面胶层、上电路、夹层(隔离层)、下电路和背胶等五个结构层。

面板层一般采用厚度0.25mm以下的高韧性PET或PC透光无色片材,印刷图案和文字而成,其主要作用是起标识和按键作用;面胶一般采用0.05---0.15mm厚的强力双面胶,将面板与上电路紧密相粘连;上电路和下电路均采用0.125mm厚的(有些情况会采用0.075和0.1mm的厚度)韧性优良的聚酯薄膜(PET),丝印导电银浆和导电碳浆,烘干老化使其具有导电性能,对于电路出线口接插间距小于1mm,金手指连接插座很容易刺破银浆造成不良,建议电路整体采用耐磨性较强的FPC,杜绝不良;夹层是在。

薄膜开关LED灯手工装贴工艺

LED灯装贴工艺

材料:LED线路,红胶,UV封装胶,银浆

工具:牙签或其它自制工具,镊子

设备:红外线烘烤箱,UV烘道

工艺步骤:

1.将印刷固化好的LED线路平整的放在装配台上,用牙签粘上适量的银浆放在线

路上LED灯的银浆接触盘上,随后用另外一支牙签沾上适量的红胶放在LED 灯两个接触盘的中间(两个银浆点之间)

2.用镊子夹取LED,分清颜色和极性,按正确的方向施以合适的压力将LED灯

压放在滴好银浆和红胶的LED接触盘上

3.将装贴好LED灯的线路放置在红外线烘箱中固化,温度130℃,时间30分钟。

4.将烘箱中的LED线路取出自然冷却后,用牙签粘上适量的UV封装胶涂在LED

灯与线路PET相邻接的两端或四周,然后将材料放入UV烘道固化。

请参看下面图例说明。

书山有路勤为径;学海无涯苦作舟

薄膜开关制作技术中丝印过程

一、薄膜开关的由来与分类:

1、由来:

1)、图形是制作在薄膜基材上,整个元器件是一个开关功能,由此而

称为薄膜开关,英文名为MEMBRANE SWITCHES。

2)、由几层不同材质薄膜粘合成成品,厚度为1、2~2、5MM左右,外

观如板状,兼有面板和开关的双重作用,所以又称面板开关,英文名PANEL SWITCHES,或称为薄板开关。

3)、由于这种开关动作行程短,仅为0.25~0.5MM左右,开关按压力为

0.5~1N, 较敏感,手轻触就完成开关作用,故又称触摸开关,或轻触键盘。

2、分类:

1)、按电路基材分为柔性板和硬性板

2)、按面板外形分为平面式或立体式

3)、按操作感受分为无感式和有感式

4)、按特殊用途分为透明式和指触膜屏式

5)、按结合方式分面板与分立件和键帽与键盘

6)、这里我们只对柔性板薄膜开关(R)的片材和印料的使用进行讨论。

二、薄膜开关结构形式和目前常用的R结构

1、结构:有柔性板(R)和硬性板(Y)

1)、R结构:薄膜开关的面板层,隔离层,电路层全部由各种不同性质的软性薄膜如:PET,PC,PVC组成。

专注下一代成长,为了孩子。

丝印薄膜开关及其相关问题的工艺探讨一、薄膜开关在高科技领域的应用薄膜开关是以丝网印刷作为主要工艺手段的。

薄膜开关除具有传统面板具有的装饰功能、标记功能;具有开关元件的开关及操纵功能之外,薄膜开关还具有连接开关元件与主机电路的开关连线、引出线(亦即开关电路)功能,具有读数显示透明窗、指示灯透明窗功能。

由于薄膜开关具有结构简单、外形美观、耐环境性优良、使用寿命长以及轻、薄、短、小等特性,因而顺应了现代电子仪器高集成度、高智能化发展的方向,故备受高科技产品的青睐。

1、功能性油墨色彩设计、色彩的再现性和油墨的显色性固然是衡量薄膜开关质量的重要因素,但是衡量薄膜开关性能优劣更重要的因素是薄膜开关的导通功能、导电电路的可靠性。

即使薄膜开关面板层有再好的色彩设计,色彩再现性及油墨的显色性,如果丧失了开关的导通功能和导电电路的可靠性,一切均为枉然。

薄膜开关的导通功能和导电电路的可靠性则依赖于功能性油墨的使用和其它处理措施。

应用于薄膜开关中的功能性油墨主要指导电银浆、导电碳浆,高性能导电银、碳墨以及绝缘油墨。

薄膜开关的通导功能以及那里电电路的可靠性除了与功能性油墨的品质相关之外,同时也与制作工艺中电路设计的正确性、合理性,网版制作和印刷方法等紧密相关,例如对网版感光材料(感光胶或感光胶片膜)厚度的控制,过厚的感光膜层会造成对昂贵功能性油墨的浪费,加大制造成本;而过薄的感光膜层则会严重影响薄膜开关的导电性能。

2、承印物处理薄膜开关中的功能性油墨(银浆)是通过丝网漏印的方法印刷在聚酯薄膜(PET)上的,因为银浆特性和PET特性的关系的关系,印前须对PET作若干处理,以保证网印运作的顺利进行和银浆PET上的牢固附着力。

(1)热定型处理印刷在PET上的银浆电路须经过130度约30min的隧道式烘道或烘箱的加热干燥才能固化,也只有经过这一工艺程序银浆电路才具有导电性能,为防止PET在经受130度高温处理后产生薄膜收缩之虞,印前必须对PET作热定型处理或直接购买已作过热定型处理的PET。

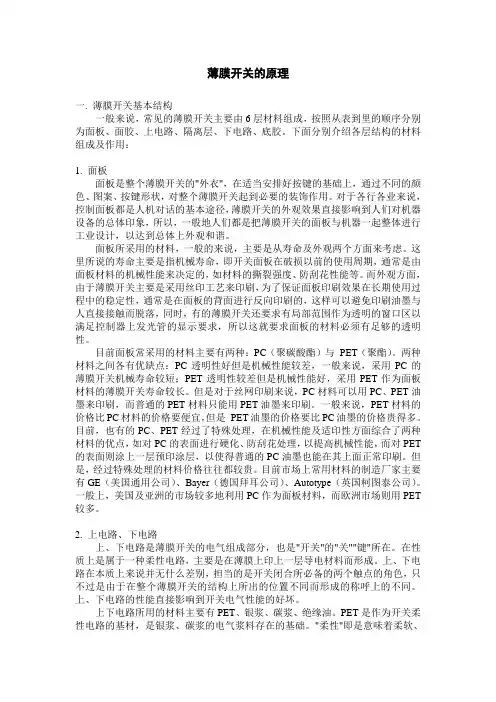

薄膜开关的原理一. 薄膜开关基本结构一般来说,常见的薄膜开关主要由6层材料组成,按照从表到里的顺序分别为面板、面胶、上电路、隔离层、下电路、底胶。

下面分别介绍各层结构的材料组成及作用:1. 面板面板是整个薄膜开关的"外衣",在适当安排好按键的基础上,通过不同的颜色、图案、按键形状,对整个薄膜开关起到必要的装饰作用。

对于各行各业来说,控制面板都是人机对话的基本途径,薄膜开关的外观效果直接影响到人们对机器设备的总体印象,所以,一般地人们都是把薄膜开关的面板与机器一起整体进行工业设计,以达到总体上外观和谐。

面板所采用的材料,一般的来说,主要是从寿命及外观两个方面来考虑。

这里所说的寿命主要是指机械寿命,即开关面板在破损以前的使用周期,通常是由面板材料的机械性能来决定的,如材料的撕裂强度、防刮花性能等。

而外观方面,由于薄膜开关主要是采用丝印工艺来印刷,为了保证面板印刷效果在长期使用过程中的稳定性,通常是在面板的背面进行反向印刷的,这样可以避免印刷油墨与人直接接触而脱落,同时,有的薄膜开关还要求有局部范围作为透明的窗口区以满足控制器上发光管的显示要求,所以这就要求面板的材料必须有足够的透明性。

目前面板常采用的材料主要有两种:PC(聚碳酸酯)与PET(聚酯)。

两种材料之间各有优缺点:PC透明性好但是机械性能较差,一般来说,采用PC的薄膜开关机械寿命较短;PET透明性较差但是机械性能好,采用PET作为面板材料的薄膜开关寿命较长。

但是对于丝网印刷来说,PC材料可以用PC、PET油墨来印刷,而普通的PET材料只能用PET油墨来印刷。

一般来说,PET材料的价格比PC材料的价格要便宜,但是PET油墨的价格要比PC油墨的价格贵得多。

目前,也有的PC、PET经过了特殊处理,在机械性能及适印性方面综合了两种材料的优点,如对PC的表面进行硬化、防刮花处理,以提高机械性能,而对PET 的表面则涂上一层预印涂层,以使得普通的PC油墨也能在其上面正常印刷。

薄膜电容器工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download tips: This document is carefully compiled by theeditor. l hope that after you downloadthem,they can help yousolve practical problems. The document can be customized andmodified afterdownloading,please adjust and use it according toactual needs, thank you!薄膜电容器工艺流程简述如下:①基板准备:选用如PET、PC、PI等绝缘材料作为基板,进行细致清洗与表面处理,确保无尘洁净。

②金属化处理:采用真空蒸镀或化学镀方法,在基板表面形成一层极薄的金属膜(如铝),作为电极之一,或直接涂覆金属化涂料并干燥,形成金属化层。

③绝缘涂覆:若采用双层结构,需在第一层金属膜上涂覆绝缘介质层,然后再次金属化形成另一电极,交替重复以增加电容层数。

④卷绕成型:将处理好的薄膜按设计要求裁切,通过精密卷绕机,将绝缘基板与金属化层交替卷绕,形成电容芯子。

⑤热压固定:将卷绕好的芯子置于热压机中,在特定温度与压力下固化,确保结构稳定,同时完成电容容量的固定。

⑥喷金与焊接:对电容两端进行喷金处理,增强导电性与密封性,随后焊接引线,准备进行外部连接。

⑦电性测试:对成品电容器进行全面电性能检测,包括电容值、损耗角正切、漏电流及耐压测试等,确保产品质量。

⑧封装组装:根据应用需求,将测试合格的电容器进行最后封装,常见形式有贴片式、轴向式等,以保护内部结构并适应不同安装环境。

⑨成品检验与包装:对封装好的电容器进行最终检验,合格品进行防静电包装,准备出厂。