PCB菲林检查

- 格式:doc

- 大小:87.00 KB

- 文档页数:10

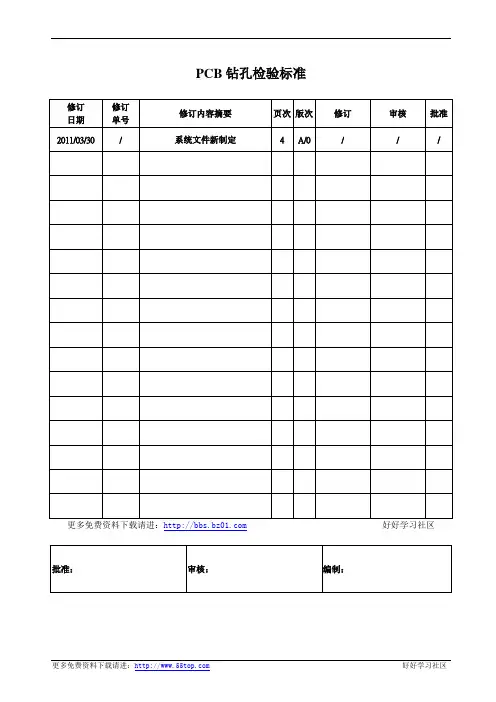

PCB钻孔检验标准

更多免费资料下载请进:好好学习社区

PCB钻孔检验标准

1.工具:

红胶片,工程图纸或菲林、针规、菲林尺或直尺。

2.检验项目:

3.检验步骤:

3.1按规范作好来料前的准备工作后,开始对电脑钻孔板进行检查。

3.2检查前,核对来料检验报告中的内容是否和本标准一致,否则进行查明,如供方在报告中有指明之不良品,先进行检查,以便确定是否可接受。

3.3按抽样计划取样,逐块进行以下检查:

a.用直尺量读开料尺提否符合要求。

b.用红胶片或图纸拼对板面各孔的位置,检查有无偏孔、多孔、漏孔、钻反等,如偏

孔无法用红胶片或图纸准确判定时,到工程部借用负片线路菲林进行比对。

c.在已抽取的样本中选10到20PNL,用针规全部测量其尾孔,并随机测量一些板内的

孔,检查有无孔大孔小。

d.目视检查其它项目,直至抽样全部检查完毕。

3.4不良品用红色标签标出。

3.5填写《IQC检验报告》。

pcb的菲林作用菲林就跟模具一样,而PCB就是材料。

做PCB的时候,需要把没用的铜箔蚀刻掉。

菲林就是在这里起了作用,首先,把菲林晒到网板上。

有一种油墨(和画画的油墨差不多)它具有防腐蚀的,把这种油墨倒到网板上。

在印到PCB材料(整片材料)就出现像图一样的形状。

再放入蚀刻,出来以后就是PCB板了。

扩展资料:菲林的类型可以用形式或大小计算,主要有以下四种类型:135mm卷装菲林,IX 240 APS菲林,120卷装菲林及单张的片装菲林。

1、135菲林135菲林是目前最流行的菲林形式,广泛地用于小型的35mm相机,包括轻便相机以及SLR相机。

这种菲林原本是为电影摄影机而发明的,因此,可以说是一种历史十分悠久的菲林形式。

1913年Leica相机的发明者Oscar Barnack把这一种电影用的35mm菲林用于他自制的一部雏型Leica相机上,其后大受欢迎,使35mm菲林成为历史上最流行的片幅。

由于135菲林的成功,模仿135mm菲林的略比135细小的126及微型的110,但两者均已淘汰,而135菲林却仍是菲林的主流。

135菲林规格为36mm*24mm。

2、IX 240 菲林这是由Kodak与Fuji、Nikon、Canon、Minolta等共同开发的一种新的菲林形式,于1997年才推出市场可以说是菲林制成的新贵,它的特点是把信息交换功能(IX)加入传统的菲林之上,使一卷菲林同时有三种大小不同的格式。

此外,菲林未拍完也可以抽出,稍后才再放入相机再拍摄。

优点是比135方便,但片幅较135略细,而且APS冲晒较135贵。

3、120卷装菲林120菲林是一种卷在胶轴上的卷装菲林,并有一层面纸背保护菲林,可以在装片和卸片时提供防止走光的保护。

120菲林用于中型片幅的相机,如Pentax、Rollei、Hasselblad、Fuji,Bronica、Contax 645或Mamiya等中幅相机。

4、单张菲林单张菲林是指单独一张的菲林,英文叫作Sheet film,用于大片幅的专业景式相机(View camera)。

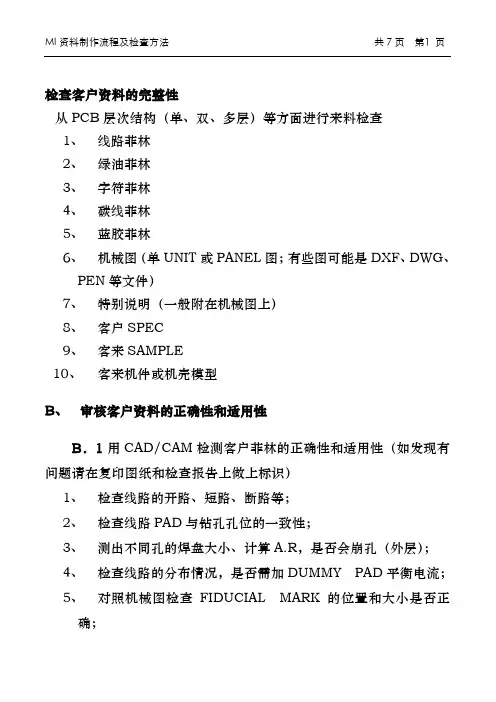

A、检查客户资料的完整性从PCB层次结构(单、双、多层)等方面进行来料检查1、线路菲林2、绿油菲林3、字符菲林4、碳线菲林5、蓝胶菲林6、机械图(单UNIT或PANEL图;有些图可能是DXF、DWG、PEN等文件)7、特别说明(一般附在机械图上)8、客户SPEC9、客来SAMPLE10、客来机件或机壳模型B、审核客户资料的正确性和适用性B.1用CAD/CAM检测客户菲林的正确性和适用性(如发现有问题请在复印图纸和检查报告上做上标识)1、检查线路的开路、短路、断路等;2、检查线路PAD与钻孔孔位的一致性;3、测出不同孔的焊盘大小、计算A.R,是否会崩孔(外层);4、检查线路的分布情况,是否需加DUMMY PAD平衡电流;5、对照机械图检查FIDUCIAL MARK的位臵和大小是否正确;6、检查线路至板边、N-PTH孔和SLOT 边、V-CUT边的距离(是否会露铜);7、检查金手指长度及间距和靠金手指一边的铜皮或线路的板边距离,磨金手指后是否产生露铜或短路现象(外、内层);8、检查喷锡金手指顶端至周围的孔边距离最小0.8mm(小于0.8mm与金手指相连的孔内将会电上金);9、检查客户所提示的加LOGO或DATE CODE的位臵是否正确;10、检查是否有单面焊盘的PTH孔,另外一面则需加PAD,比孔小0.05mm(碱性),双孔大0.1mm(酸性);11、检查是否存在无焊盘的PTH孔或SLOT;12、检查是否有有焊盘的N-PTH孔或SLOT;如二次钻,单面无PAD,则另一面掏空比孔(SLOT)小;13、检查内层是否相通,导通的区域是否有隔离线间开;14、检查线宽、线隙、以及预粗后的效果;是否有短路或蚀刻不良的情况产生;15、检查内层THERMAR PAD或内层线路PAD的大小,计算A.R,检查内层CLR的大小,并计算本厂能力是否能做到;16、检查内层是否有无孔的CLR,一般建议取消;17、检查是否有内层非功能PAD,一般建议取消;18、检查内、外层线路是否有压板层次标识等;19、检查内层THERMAR PAD上是否有隔离线通过的情况;20、检查绿油是否有多、漏开窗情况;21、检查绿油开窗位臵、形状与线路对应位臵的一致性;22、检查IC位绿油桥的大小;23、检查LOGO及DATE CODE的位臵是否会在线路上;24、绿油开窗太大会导致露铜;25、检查绿油上字符是否会一部分在金属面上,一部份在纤维面上;26、检查FIDUCIAL MARK是否开窗(一般要开窗),并测量开窗大小;27、检查VIA孔是否有开窗或挡点,进一步确定VIA孔的处理方法;28、测出不同孔的焊盘的开窗大小,计算A.R,本厂能力是否能做到;29、检查字符菲林各类组件标识与绿油菲林、线路菲林的一致性;30、检查线路、绿油、白字是否有反字;31、检查字符上PAD,入孔的情况(刮去或移字);32、检查白字字粗和大小,丝印后是否会模糊不清;33、检查线路、绿油、白字是否会有加粗后或丝印后模糊不清的字符;34、检查客户用丝印字符方式所加LOGO是否会上PAD、入孔;35、确定线路、绿油、白字的某指定位臵要加入某个版本号;36、检查碳线、蓝胶开窗位臵和大小与线路对应位臵的一致性;37、检查所有菲林上编号和ORDER BOOKING的一致性;38、检查CAD/CAM内DRILL DATA孔径、孔数与客来分孔图孔分布情况和孔径、孔数量是否相符;39、检查是否有分孔图上有标识,但DRILL DATA内和机械图上均无坐标;40、对照分孔图,检查DRILL DATA是否有重迭孔、交叉孔;41、对照分孔图,检查孔的属性是PTH孔或NPTH孔;42、DRILL DATA内SLOT长、宽与机械图所标识的不一样;43、确定HOLE CHART内的孔是否为完成孔;44、对照机械图,检查DRILL DATA入数孔的坐标是否正确;B.2依CAD/CAM检查机械图的正确性(如发现有问题请在复印图纸和检查报告上做上标识)1、依机械图所提供的尺寸,自制OUTLINE,检查以下几方面:1.1对照、比较,检查菲林OUTLINE与机械图的符合性,对偏差的位臵及尺寸作出记录;1.2检查机械图是否有一些遗漏的数据未给定;1.3检查机械图是否会多出一些无法理解的尺寸标注;1.4检查板边是否刮铜;1.5检查是否会有小于1mm的近边孔,啤板时需要加防爆孔;1.6检查是否会有板边破孔、板外孔;2、依机械图提示,检查V-CUT可能产生的影响:2.1通过所提供的角度,从角度计算V-CUT深度是否正确,通过V-CUT深度和宽度计算角度是否正确;2.2通过计算出的宽度,检查V-CUT线边是否要刮铜;2.3检查V-CUT是否有遗漏尺寸标注;2.4咨询加V-CUT测试PAD防止漏V-CUT;2.5检查是否有JUMP V-CUT,本厂无此设备;3、依机械图提示,检查磨金手指可能产生的影响:3.1通过所提供的角度,从角度计算磨金手指长度是否正确,通过磨金手指板长度和宽度计算角度是否正确;3.2检查磨金手指长度是否有遗漏尺寸标注;3.3检查金手指边刮铜的情况;4、对照机械图(PANEL),确定FIDUCIAL MARK在以下几方面的处理方式;4.1确定FIDUCIAL MARK是加在CS、SS或双面;4.2确定FIDUCIAL MARK外层的处理方式(一般加环保证电镀后铜不会脱落);4.3确定FIDUCIAL MARK内层的处理方式(一般掏空内层铜);4.4确定FIDUCIAL MARK上金厚、镍厚、锡厚(包括平整度)等的要求本厂能力是否可做到;4.5确定FIDUCIAL MARK及绿油开窗大小的公差要求,本厂能力是否可做到;4.6确定FIDUCIAL MARK位臵公差要求,并与菲林实际测量对比是否超公差;5、确定机械图PANEL内UNIT的拼板方向;6、检查机械图PANEL内UNIT和UNIT间是否会有无法加工的内尖角;7、检查锣板是否会有一些内圆角产生;8、确定机械图内边对边、孔对边、孔对孔的公差是否适合本厂的能力;9、确定机械图分孔图内所有孔(电镀孔和SLOT、非电镀孔和SLOT)公差是否适合本厂的能力;10、对客户提供的较为模糊不清的尺寸标注或残缺外形轮廓的处理(一般请客户重新提供或我们依CAD/CAM重新画出,请客户确认);11、如客户未提供机械图,一般请客户重新提供或我们依CAD/CAM重新画出,请客户确认;12、检查机械图内,尺寸标注包括SIZE和公差是否有冲突,以确定其唯一性;13、检查机械图是否有TOOLINGHOLE作锣板管位孔;13.1检查可否改变某一独立焊盘的PTH孔为N-PTH孔;13.2检查可否在某一空余位臵增加N-PTH孔作TOOLING HOLE;13.3咨询可否接受某一PTH孔轻微擦花作TOOLING HOLE;14、检查机械图编号与菲林和ORDER BOOKING的一致性;15、检查机械图的入数孔与DRILL DATA的一致性;16、确定机械图的某个凹位内圆角为FULL RADIUS;17、机械图尺寸和其它文字资料所给定的尺寸不一样;18、如有几张图纸,请检查图纸和图纸间的尺标注是否有矛盾;19、确定机械图内的SLIT是做长方孔还是长圆孔(用钻孔方法加工长方孔时一般要预长一个宽度);20、检查分孔图内是否有有符号标识,但HOLE CHART和DRILLDATA未给定孔径;B.3检查特别说明和客户SPEC(如发现有问题请在复印图纸和检查报告表上计算)1.确定接受N个打叉板;2.确定制作流程,是金板、喷锡板、沉金板、喷锡金手指板等,并记录金厚、镍厚、锡厚(包括平整度)、金手指金厚、镍厚,对所有难以完成的厚度均咨询客户;3.确定多层板的压板结构及完成板厚;4.NOTES定义线宽线距和实际线宽线距不一样;5.NOTES定义某项品质要求必须按某文件,但此对文件我们并不了解,一般请客户提供相关文件或以某个文件代替;6.NOTES定义某项物料要求必须按客户指定,但本厂未曾使用过此物料,一般请客户提供相关信息或以某种物料代替;7.确定层与层间的对位公差±0.5mm;8.从机件或机壳模型来判断SLOT或凹位的加工形状;9.检查板曲、扭曲要求本厂能力是否能做到;10.检查绿油厚度要求的接受标准;11.检查是否有阻抗要求;12.不同的文字资料间对同一项是否有不同要求;13.检查文字档案定义的菲林名称是否和GERBER FILE内一样;14.检查板料、绿油和字符颜色要求;15.检查清洁度要求;16.检查线宽、线距要求;17.检查PCB所要求的UL要求;C、对上面所有检查的结果,总结归纳成一份完整的MI文件1、MI所包括的部分:1.1产品的本厂编号、客户编号;1.2产品的流程设计及各项具体要求;1.3钻嘴的从小至大排列(一、二次钻),注意不可遗漏一些工具孔包括预钻孔、防爆孔等;1.4开料及排版要求,一般面积大于2平方尺(特殊流程可依实际情况排小或切板),且利用率大于85%(注意喷锡金手指、沉镍金板及超过23寸的V-CUT板要求);2、标准图纸(包括工模图纸),需要有完整的尺寸标注、孔径要求以及合适的公差要求;3、菲林制作指示;。

4.2检验流程及规范依据《IQC来料检验作业规范》4.3抽样方案依据《AQL抽样检验作业指导书》5.0检验标准及方法5.1菲林应与布线图、打孔图、焊盘图等图样重合,其误差不大于±0.05mm。

5.2翘曲度板弯=[(R1-R2)/L1] ⨯100%板扭=[(R3-R2)/2⨯L2] ⨯100%R1:PCB板隆起高度R2:PCB板厚度R3:PCB板一个角翘起高度L1:PCB板长度L2:PCB板对角线长度印制板的翘曲度应符合表3的规定表3板厚翘曲度1级2级1.0—2.0 1.0%2.0%5.2.1板弯、板翘与板扭之测量方5.2.1.1. 板弯:将PCB凸面朝上,放置于平板玻璃上,用塞规测量其凸起的高度。

(如图一)5.2.1.2. 板翘与板扭:将PCB翘曲面朝上,放置于平板玻璃上,用塞规测量其翘起的高度。

(如图二)5.3电气性能5.3.1 表面绝缘电阻应大于等于1⨯1010Ω/500Vd.c5.3.2 常压下,导线间抗电强度不低于a.c1.5KV/1min/5mA5.4拉脱强度经2次重焊(3次热冲击)后的拉脱强度应不小于表4中的规定。

表4焊盘直径mm拉脱强度1级2级≤2.580N60N>2.5—4100N80N5.5热冲击PCB板经260±5℃,浸渍5S三次,每次间隔10S。

阻焊膜和标记应无脱落,铜箔应无起皮、分层现象.5.6可焊性PCB板经235 ±5℃锡炉浸焊时间(2.0±0.5S)后,上锡面积应占总焊接面积95%以上。

5.7其它可靠性测试参照《IPC-TM-650》标准执行。

5.8外观检测a.板面污渍合格:板面整洁,无明显污渍。

不合格:板面有油污、粘胶等脏污b.锡渣残留合格:板面无锡渣。

不合格:板面出现锡渣残留。

c. 划伤/擦花合格:1、划伤/擦花没有使导体露铜2、划伤/擦花没有露出基材纤维不合格:不满足上述任一条件。

d.露铜合格:无露铜现象不合格:已出现露铜e.补漆合格:1.补漆平整均匀无二次露铜2.补漆后不影响贴装不合格:不满足上述任一条件。

如何正确的检查菲林?一般情况下对准角线后校对图片和文字,再仔细看一下颜色网点角度。

最主要的是看一下图片跟文字有没有跑位或跟原稿不符的,另外还要再量一下尺寸是否正确,有时候会收到有尺寸错误的菲林,要是收到的菲林上面有划痕、脏点或有折痕!脏点如果在露白处,可以刮掉,要是在网点处,就不行了,划痕、折痕都是影响印刷的,要退回去重新出!具体一点就是:1.校對前首先檢查所需的客戶資料是否完整.A. 版面/文字/色彩/尺寸(圖紙)資料B. 設計/制版/改版C.菲林檢驗D.標識咭2.看每張菲林有無髒3.有無劃傷的痕跡4.角線有無缺小5.版面文字是否正確無誤6.圖案是否完整7.尺寸有無問題8.有無出血9.各專色版是否分色正确10.咬口位或版邊有無以下內容: 產品名稱,尺寸,色標,輸出日期,制作人代碼,校色條11.檢查網線角度1、对菲林片,注意实地部分不能有孔眼(漏光),CMYK每张胶片的边角线必须完全吻合,不花片,没有划痕。

2、打样稿一定要仔细校对,责任大大滴!3、签字的时候注意要求用的纸张、印刷质量、交货时间、后道工艺要求,不得马虎!4、跟单。

[1]要注意印刷的色度(实不实,够不够,重了还是轻了主要是对照打样稿,我在跟单的时候经常这么说,红打重了,青少了,油墨有点厚…………);[2]对版(就是CMYK的边角线有没有对齐,最好用放大镜,能看出1、2线的误差);[3]注意印刷品浅色部分有没有明显的脏点,随时要指出来,让印刷工人擦版子;[4]注意印刷品暗部有没有出现多余白点,或其它颜色点,随时擦除;[5]每印一部分,工人都会抽几张出来看样,你也跟着看,印刷机跑一段时间可能会出现某种颜色跑轻或跑重的现象。

菲林的检查一、菲林在印刷中的重要性菲林,又称胶片。

它在印刷中起承上启下的作用。

虽然数字直接制版技术(CTP)发展非常快,但普及应用还需要一段时间。

现在传统印刷流程中的胶片仍是印刷的关键环节之一,没有胶片就无法晒版,无法印刷。

pcb线路板菲林曝光原理宝子们!今天咱们来唠唠PCB线路板菲林曝光这个超有趣的事儿。

咱先得知道啥是PCB线路板。

这PCB线路板啊,就像是电子设备的小血管和小神经脉络一样,那些密密麻麻的线路可重要啦。

而菲林曝光在PCB线路板的制作过程里,那可是相当关键的一步呢。

那菲林曝光是咋回事呢?其实呀,菲林就像是一个超级特殊的“模板”。

这个模板上面有着我们预先设计好的线路图案。

想象一下,就好像是厨师做菜之前先画好了菜谱一样。

菲林是一种透明的胶片,上面的线路图案部分有的地方透光,有的地方不透光。

这透光和不透光的部分啊,就决定了PCB线路板上线路的最终样子。

在曝光的时候呢,我们把这个菲林放在PCB的感光材料上面。

这感光材料就像是一个超级敏感的小宝贝,对光线特别有反应。

当光线照过来的时候啊,那些透过菲林透光部分的光线就像一群小机灵鬼,一下子钻进了感光材料里。

感光材料被光线照到的地方就会发生化学变化,就像魔法一样。

而被菲林不透光部分挡住光线的地方呢,就还是原来的样子,没有变化。

你看啊,这就好比是在一片白色的雪地上,我们用有图案的板子挡住一部分阳光。

被板子挡住的地方雪就还是白白的,而没被挡住的地方雪就开始融化啦,慢慢就出现了板子上图案的形状。

这PCB线路板菲林曝光也是这么个理儿。

这里面的感光材料啊,它的脾气可有点小古怪。

它对光线的强度、曝光的时间都有要求。

如果光线太强啦,就像你给小花朵浇太多水一样,可能会让不该有线路的地方也出现线路,那就乱套了。

要是曝光时间太长呢,也会出现类似的问题。

相反,如果光线太弱或者曝光时间太短,那线路可能就不完整,就像画画只画了一半一样。

而且啊,这个菲林的质量也很重要。

要是菲林上的图案不清晰,就像你戴着一副脏脏的眼镜看东西一样,那曝光出来的线路板线路肯定也是模模糊糊的。

这就要求我们在制作菲林的时候啊,要特别小心仔细,每一个小线条都得清清楚楚的。

在整个曝光的过程中,环境也得配合好。

就像我们睡觉需要安静的环境一样,曝光也需要一个相对稳定的环境。

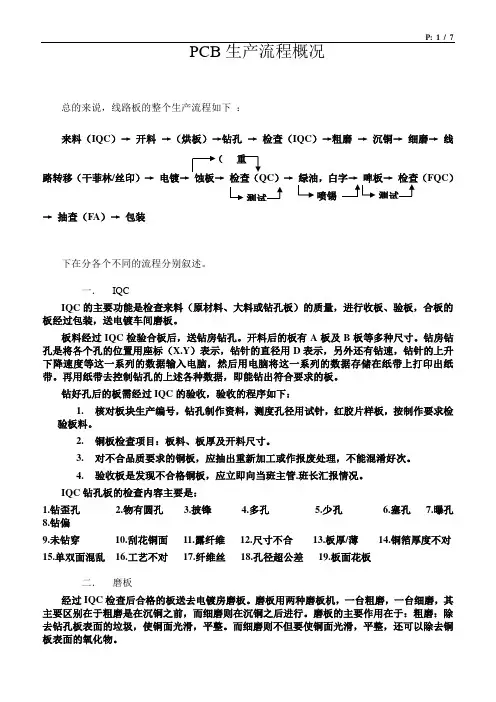

PCB生产流程概况总的来说,线路板的整个生产流程如下:来料(IQC)→开料→(烘板)→钻孔→检查(IQC)→粗磨→沉铜→细磨→线路转移(干菲林/丝印)→电镀→)→FQC)→抽查(FA)→包装下在分各个不同的流程分别叙述。

一.IQCIQC的主要功能是检查来料(原材料、大料或钻孔板)的质量,进行收板、验板,合板的板经过包装,送电镀车间磨板。

板料经过IQC检验合板后,送钻房钻孔。

开料后的板有A板及B板等多种尺寸。

钻房钻孔是将各个孔的位置用座标(X.Y)表示,钻针的直径用D表示,另外还有钻速,钻针的上升下降速度等这一系列的数据输入电脑,然后用电脑将这一系列的数据存储在纸带上打印出纸带。

再用纸带去控制钻孔的上述各种数据,即能钻出符合要求的板。

钻好孔后的板需经过IQC的验收,验收的程序如下:1.核对板块生产编号,钻孔制作资料,测度孔径用试针,红胶片样板,按制作要求检验板料。

2.铜板检查项目:板料、板厚及开料尺寸。

3.对不合品质要求的铜板,应抽出重新加工或作报废处理,不能混淆好次。

4.验收板是发现不合格铜板,应立即向当班主管.班长汇报情况。

IQC钻孔板的检查内容主要是:1.钻歪孔2.物有圆孔3.披锋4.多孔5.少孔6.塞孔7.曝孔8.钻偏9.未钻穿10.刮花铜面11.露纤维12.尺寸不合13.板厚/薄14.铜箔厚度不对15.单双面混乱16.工艺不对17.纤维丝18.孔径超公差19.板面花板二.磨板经过IQC检查后合格的板送去电镀房磨板。

磨板用两种磨板机,一台粗磨,一台细磨,其主要区别在于粗磨是在沉铜之前,而细磨则在沉铜之后进行。

磨板的主要作用在于:粗磨:除去钻孔板表面的垃圾,使铜面光滑,平整。

而细磨则不但要使铜面光滑,平整,还可以除去铜板表面的氧化物。

喷锡板厚在1.5MM 以上的板在磨板前需啤圆周角,因为有很多铜板的外形很粗糙,啤上圆角之后,可以将其区分开,另外,还可以避免划伤板。

判断磨板的质量,主要是要看其表面是否有垃圾,铜面是否光滑平整,有无氧化层及刮花等。

pcb的菲林作用-回复PCB的菲林作用是指在PCB制造过程中,使用菲林(或称覆膜、膜)为基板表面涂覆一层保护膜的工艺。

菲林作用的主要目的是保护PCB及其元器件不受外界环境的影响,提高其耐久性和可靠性。

下面将一步一步回答有关PCB的菲林作用的问题。

第一步:了解什么是菲林菲林是一种覆盖在基板表面的保护层,通常由一种光敏薄膜和铜箔组成。

光敏薄膜可用于制作PCB上的图形,而铜箔则用于电路连接和导电。

第二步:菲林的主要作用是什么?菲林在PCB制造过程中起到了几个主要作用。

首先,它提供了一个保护层,能够防止PCB受到潮湿、腐蚀、灰尘和化学物质等外界环境的侵害。

其次,它也能够遮蔽部分金属区域,防止PCB在焊接和表面处理过程中被不必要地暴露在高温和化学溶液中。

此外,菲林还可用于制作PCB的图形,通过光敏薄膜进行光刻和蚀刻,形成电路线路和元器件的精确布局。

第三步:菲林的制作过程是怎样的?制作菲林的过程通常分为以下几个步骤。

首先,将菲林基板加热至一定温度,使其变得柔软并能够贴合在PCB表面。

然后,将菲林基板放置在涂覆机上,涂覆一层光敏涂料,通过调节涂覆的量和速度来确定膜的厚度。

接下来,在光敏涂料的表面涂覆一层铜箔,通过压力和温度将其与光敏涂料粘合在一起。

最后,将菲林基板通过紫外线照射,使光敏涂料在暴露区域发生聚合反应,形成可刻蚀图形。

第四步:如何应用菲林在PCB制造过程中?在PCB制造过程中,首先需要将PCB材料切割成所需的尺寸,并进行表面处理以去除杂质和氧化物。

然后,将菲林覆盖在PCB表面,通过加热和压力使其紧密附着。

接下来,使用光刻机将设计好的电路图形通过光敏薄膜转移到菲林上。

随后,使用化学溶液从未暴露的菲林区域中去除铜箔,形成导电线路。

最后,进行焊接、组装和测试,将元器件固定在PCB上,使其成为完整的PCB。

第五步:菲林的选择对PCB质量有哪些影响?在选择菲林时,需要考虑到其对PCB质量的影响。

首先,菲林的质量应保证其较好的附着性和耐磨性,以确保在PCB制造和使用过程中不易脱落和损坏。

好创好:浅谈PCB菲林输出检查随着现在对印制板精度要求越来越高,密度越来越大,菲林底片稍有变形,就可能在生产时导致错位、缺口。

详细检测知识可参考下文。

在pcb电子线路板制作过程中,对光绘菲林的检查一直是个比较重要的生产环节。

影响到产品的最终品质。

今天好创好就来和大家一起分享如何进行菲林输出检查。

1、首先用直尺测量版心尺寸。

版心尺寸的误差影响制作错误、打印缩放、照排设备误差。

操作人员应该按照客户要求,进行检查,修正错误。

2. 检查菲林有无划伤。

一般划伤有两种:黑线和白线。

黑线是在定影前菲林药膜面损伤造成。

需要仔细检查才能发现,在检查时,可在片子下垫一张白纸,这样较容易查出。

白线是在定影及其后工序划伤片基面造成的。

3. 检查文字。

检查错字、错位、丢字、字体变动、乱码、颜色改变等问题需要逐字检查。

4. 检查图像大小和位置。

图像在排版软件的缩放、格式、大小、位置的变化。

5. 检查颜色。

分色是否正确,四色印刷的颜色却选择了。

6. 检查版面信息。

检查十字线、角线、色标、梯尺等信。

7. 检查套印。

设备都存在一定的误差,型号设备不同误差不同。

因此菲林套印是否准确必须检查。

8. 检查陷印。

检查一些颜色相接的地方有无漏白的现象出现。

以上是pcb菲林输出如何检查的全部内容,每个细节的重视才能更好的提高产品品质,好创好专业提供高品质光绘菲林,欢迎来电咨询。

好创好注于影像转移前制工程设备供应服务,是东信光电光绘机华南总代理,是乐凯华光光绘菲林RP-7的领导者,是二胶厂电子线路板菲林RP7永久的代理商,拥有国内64路半导体激光光绘机及国产华光菲林品牌产品的供应商。

孔径,尤其是IC 孔位置与外形尺寸要符合图纸要求;外观检测:在显微放大镜下进行观察,外观应该完好无损,其表面无划痕、污垢和锈斑;外部涂层不能有起泡、脱落和擦车灯PCB 检测标准

1.外观质量检验

尺寸检测:(用游标卡尺进行测量)PCB 板外形尺寸及厚度、2.主要技术指标检测

可燃性测试:点燃打火机,使其火焰直接接触PCB 菲林面伤现象,无破损、残铜等;

丝印标志:各品号、规格及丝印标志应该正确、牢固,标志符号不能模糊不清或脱落;

试装情况:

a 、IC 孔位及焊盘是否合格,各电子元件焊盘尺寸、位置要符合图纸要求;

3~5秒,菲林面不能有燃烧现象,且无烧坏现象;

线路测试:菲林走线应符合图纸要求,线路不能有断路、短路,可用万用表调至二极管测量档,直接进行检测;

缘漆表面不应有起皱或脱落现象;

3.机械性能测试

焊锡性测试:用240℃烙铁加锡焊盘表面,2~3秒,覆盖面积达绝缘漆耐热强度:用240℃烙铁直接触PCB 菲林面2~3秒,绝制定:罗小峰 审核: 批准: 日期: 断或翘皮现象。

95%以上;

拉力测试:在PCB 最小引线焊盘上焊牢导线,6公分以上垂直拉 力≥2.0kg ,6公分以下垂直拉力≥1.5kg , 10sec 后焊盘不应有拉。

1.0目的:本标准适用于本司的单面、双面、多层板外观及性能要求,供本司在工程设计、制造、检验或客户验货时使用。

2.0适用范围:本标准适用于对产品的基材、金属涂覆层、阻焊、字符、外型、孔、翘曲度等项目的检验。

当此标准不适于某种制造工艺或与客户要求不符时,以与客户协议的标准为准。

3.0用途分类:根据印制板的产品用途,按以下分类定级。

不同类别的印制板,则按不同的标准进行验收。

3.1 B 类(2 级):一般工业产品,如计算机、通讯、复杂的商业机器、仪器.以及非军事用途的设备,需耐长时间使用,尚可允许某些外观缺陷。

3.2 C类(3级):可靠性产品,如军事、救生医疗设备。

需耐长时间使用,不可中断。

4.0使用方法:本标准分为五大部分:A、外观检查标准:指板面既目视可以看到且可以量测到的外型或其它缺点而言。

B、内在检查标准:指需做微切片式样或其它处理后才能进行检查与量测的情况,以决定是否符合规定求。

C、重工修补要求:定义了PCB 相关的修补区域及允收水准。

D、信赖度试验:包含现行的各项信赖度试验方法与要求。

E、专业术语:是指对使用的专业术语进行解释。

目视检查是指用肉眼及采用3倍或10倍放大镜进行检查,对于局部明显的缺点,则需以更高倍的放大镜做鉴定与判定,对于各种尺度方面的品质要求,如线宽、线距的量测,则需采用具有标识线或刻度的放大仪器进行量测,如精确测量到所需的尺寸,镀通孔部分数据,则需以100左右倍数去检查铜箔与孔壁镀层的完整性。

此规范中要求用的放大镜/显微镜均为最低倍数要求,只能高于要求倍数。

5.0文件优先顺序:本标准为我司PCB 成品检查一般通用标准,如本标准与其它正式文件有冲突时,则按以下顺序作为判断标准:A、采购文件B、产品主图C、客户要求D、通用的国际标准,如IPC等E、本检查标准6.0判定标准:6.2表面镀层检验标准(金相显微镜):。

菲林检查培训教材一.线路菲林的检查(包括内外层):1、工具的准备按MI或ECN要求准备以下工具:a.生产菲林b.标准板c.master菲林。

所有工具的编号与版本必须一致。

2、预览MI(ECN)。

MI需要留意的几部分是:a.流程图(注意有无镀通的锣孔&坑槽,外围加工是啤还是锣,线宽线隙补偿有无特别要求)。

b.UA图与钻孔表(注意孔的种类与数量,特别是不镀通孔)。

c.菲林修改与附页修改(仔细理解其含义。

d.压板结构(注意菲林的分层标记)。

3、检查出货菲林药膜面方向是否正确:a.药膜面比较光滑,可用手摸或手术刀刮板边来判断哪面为药膜面。

b.正字菲林是指从药膜面看,标记字应为正字。

反字菲林是指从药膜面看,标记字应为反字。

c.对于手动出货菲林:一公司内层为负片正字(三公司较为特别,为负片反字)外层为正片正字d.对于自动出货菲林:内层为负片反字外层为正片反字4、排版结构检查a.按MI排版示意图给master菲林分层,如下图示,KK层代表L1层,KE代表L2层……b.生产菲林按板边标记L1、L2……顺序分好层。

c.用master菲林对拍相应的生产菲林,如KK拍L1,KE拍L2……,两者必须都能对拍得上。

生产菲林编号master编号L1 (KK)L2 (KE)L3 (KD)L4 (KC)L5 (KB)L6 (KA)5、板边检查:a.内层每隔2”开100mil树脂通道,且不能与单元内空位对住,如下图示:b.检查板边标记字是否正确(对照MI或ECN)内层:制板编号与版本/生产菲林制作日期/层面鉴别(补偿菲林在制板编号前C,补偿阻抗菲林在制板编号加I);lay up结构。

外层线路:制作编号/版本/表面处理/绿油类型/日期/层面鉴别;流程图(从D/F到外围成型)。

c.内层上下层对位标记加在板角,上下层菲林对拍,对位标记须相匹配,标记图样如下示:上层:下层:d.用格仔菲林测量OPE冲孔间距位置以与耙标位置,注意冲孔&s1ot不要与内层指示孔重叠。

样颜色不一致或者整个图像是好的但图像局部存在颜色偏移。

这些问题难以找到原因。

根本问题是图像分色的原色与印刷机印刷颜色不匹配。

参考SWOP值是一种很好的办法,SWOP是胶印工业标准油墨颜色值。

这些颜色值常常被油墨生产商和颜色分色者用来进行丝网印刷的分色。

但由于SWOP标准是以胶印为基础建立的,所以它们不能简单地用于丝网印刷。

建立颜色分色的理想方法是用一个色平衡较好的RGB图像。

在作RGB到CMYK转换时要使用色度值(L*a*b*或Yxy)作为中间的转换。

测量需要一个色度计或一个反射密度计。

虽然这些设备目前已经便宜了很多,但是仍只有个别印刷商拥有这些仪器。

如果没有这些工具,可以依靠油墨生产商提供的数据和色标来匹配正确的色度值。

如果从客户那里得到的是CMYK文件,也就是说图像已经转换成了CMYK模式。

可以确信这些值与印刷的结果一定不匹配,肯定会出现颜色偏移的现象。

通常转换RGB到CMYK 是在Photoshop中进行的,然后再转换到与油墨相符的CMYK。

这样做会丢失一部分颜色,但它更接近于所能印刷的颜色。

在打样是使用模拟打样,对照实地颜色块您会印刷出与打样实地色块相符的颜色,如果颜色不匹配,那么印刷产品也一定与打样产品不匹配。

颜色不匹配的主要原因之一是模拟打样的输出是按照预设的模拟20%网点扩大进行的。

也就是说,打样所用的色调已经增加了一定的数值补偿印刷中的网点扩大。

如果油墨在强度或密度上与实地颜色相匹配的话,那么印刷品上的效果至少会暗20%。

这是为什么需要一个反射密度计来保证印刷值是正确的原因。

同时也是丝网印刷中不用模拟打样的主要原因之一。

这种方法虽然简单,但很精确。

如果印刷的是较粗糙的半色调(65线/英寸或更低),那么使用模拟打样是较好的方法。

以此分辨率来印刷,丝网印刷的网点扩大接近于打样的效果。

当超过85线/英寸时,打样的可靠性会随着线数的增加而减小。

当颜色出现局部偏色时,也就是说图像大部分地方是好的但棕色或灰色不正确,可能是分色中出了问题,使得油墨颜色与分色值不匹配。

菲林檢查步驟一外層線路菲林檢查用分孔圖對照MI圖紙上的分孔圖示明面向和方向1用分孔圖對照MI上工具表分出無銅孔符號及數量並用油性筆做為區分2用原裝正片對照MI圖紙上同一層標明面向及方向(面路方向成型一致)3用原裝正片對生產負片檢查底片的吻合性是否有多焊盤,多線。

4用原裝負片對生產正片是否有少焊盤光線5用生產負片對TP正片檢查對準度6用生產正片對TP正片檢查削銅皮,離外型是否符合MI要求及制程能力7用生產正片對TP負片檢查無銅孔焊盤是否取消8用生產菲林正片對TP負片檢查無環PTH孔是否有加擋點焊盤,焊盤大小是否符合制程9用生產正片對TP正片檢查料號及版本邊角線方向孔藥膜面切片孔排版方向及面向等等是否正確10 用生產負片對TP正片檢查單邊是否符合MI要求及制程。

二用生產正片對生產負片交錯檢查單只於單只之間是否一致。

1.用生產正片對TP正片檢查NPTH孔的掩膜是否符合制程2.用生產正片對TP正片檢查鑼剿位,削銅皮是否符合MI要求及制程3.用生產正片對TPZ 正片檢查,金手指分是否避開了長條孔及無4.金手指版是否有加假金手指引線是否與板邊相連。

5.金手指引線是否符合制程。

6.工藝邊有要求加光點的在電腦內對照MI成型圖檢查光點數據是否正確非曲7線路非林上MI有要求加蝕刻字及UL標記的需要避開無銅孔及8.線路非林是否有凹現象。

9.線路非林上MI有要求加蝕刻字及UL標記應如客原裝非林上的字元方向一致。

10.檢查線寬線距是否符合MI要求及制程。

三阻焊菲林的檢查1 看清楚MI上對阻焊的菲林的要求2 用原裝負片對照生產正片檢查是否少開窗3 用原裝綠油正片對照生產綠油負片檢查是否有多開窗4 用生產正片和生產負片交錯檢查單只與單只產否一致5 綠油菲林上MI要求加綠油字的。

所加字與MI上是否一致。

綠油字是否避開蝕刻字及白油層上字元6 檢查綠油橋是否符合制程7 檢查綠油藥膜面層次方向孔切片孔開窗料號及版本號8 檢查開窗孔是否加擋點。

菲林检查培训教材一.线路菲林的检查(包括内外层):1、工具的准备按MI或ECN要求准备以下工具:a.生产菲林b.标准板c.master菲林。

所有工具的编号及版本必须一致。

2、预览MI(ECN)。

MI需要留意的几部分是:a.流程图(注意有无镀通的锣孔&坑槽,外围加工是啤还是锣,线宽线隙补偿有无特别要求)。

b.UA图及钻孔表(注意孔的种类及数量,特别是不镀通孔)。

c.菲林修改及附页修改(仔细理解其含义。

d.压板结构(注意菲林的分层标记)。

3、检查出货菲林药膜面方向是否正确:a.药膜面比较光滑,可用手摸或手术刀刮板边来判断哪面为药膜面。

b.正字菲林是指从药膜面看,标记字应为正字。

反字菲林是指从药膜面看,标记字应为反字。

c.对于手动出货菲林:一公司内层为负片正字(三公司较为特别,为负片反字)外层为正片正字d.对于自动出货菲林:内层为负片反字外层为正片反字4、排版结构检查a.按MI排版示意图给master菲林分层,如下图示,KK层代表L1层,KE代表L2层……b.生产菲林按板边标记L1、L2……顺序分好层。

c.用master菲林对拍相应的生产菲林,如KK拍L1,KE拍L2……,两者必须都能对拍得上。

生产菲林编号master编号L1 (KK)L2 (KE)L3 (KD)L4 (KC)L5 (KB)L6 (KA)5、板边检查:a.内层每隔2”开100mil树脂通道,且不能与单元内空位对住,如下图示:b.检查板边标记字是否正确(对照MI或ECN)内层:制板编号及版本/生产菲林制作日期/层面鉴别(补偿菲林在制板编号前C,补偿阻抗菲林在制板编号加I);lay up结构。

外层线路:制作编号/版本/表面处理/绿油类型/日期/层面鉴别;流程图(从D/F到外围成型)。

c.内层上下层对位标记加在板角,上下层菲林对拍,对位标记须相匹配,标记图样如下示:上层:下层:此树脂槽须删除如小于0.2”,则此树脂槽应删除d. 用格仔菲林测量OPE 冲孔间距位置以及耙标位置,注意冲孔&s1ot 不要与内层指示孔重叠。

e. 检查是否为不镀通孔开间隙pad (丝印孔,v-cut 定位孔,V-cut 管位孔及啤板分离孔为不镀通孔)。

f. 若外围超0.7”空位,必须加格仔,格仔距单元外围50mil min 。

6、阻抗模块检查a. 检查对应层连线是否正确b.检查线宽c. 检查间隙pad 的建立是否正确d. 检查模块方向是否正确7、拍标准板:a. 生产菲林正片拍板,检查孔壁到孔壁到铜 铜是否满足MI 要求。

(见图a )b. 生产菲林负片拍标准板,检查锡圈是否符合MI 要求。

(见图b ) (图a ) (图b )8、Outline 检查:a. 对照UA 图,确定零点,并检查菲林排列是否正确。

b. 为Outline 菲林分不镀通孔,看有无遗漏。

c. 用Outline 菲林拍每一单元,检查不镀通孔所开间隙pad 是否足够大以及单元距外围的距离是否足够。

9、拍mastera. 正负片对拍,任何透光处都必须有MI 说明,特别留意间隙pad 加大后是否有短路现象。

b. 重新读一遍MI 中菲林修改,包括菲林修改附页,保证每一项要求菲林都已做足。

注:分离框加假铜位时,假铜位距外层基位至少50mil ,或完全遮盖基位超过50mil 。

如下图示:50mil min方向识别标记 间隙pad 方向识别标记另外对于金手指板,须检查以下尺寸:10、用百倍镜检查以下项目:a.线宽:线宽补偿须符合MI要求,阻抗线则必须特别留意。

b.Line to line、line to pad、pad to pad最小间距(4mil min)。

c.空位条(5mil min)。

d.导热线宽度(8mil min)。

e.铜位与铜位分隔线宽(6mil min)。

f.导线到单元边距离(10mil min)。

g.检查大铜位上有无小于6mil的spacing,在不影响功能的前提下,spacing须删除。

注:对线路复杂的菲林必须分区域进行检查,并留意有无open & short。

11、检查X-Ray孔及耙标位置是否正确:a.确定补偿系数:大料长边为纬向,短边为经向,结合UA开料图再确定panel边哪边为纬向,哪边为经向,举例详见WI。

b.根据纬向及经向的补偿系数计算内层指示孔的间距,三公司内层制板还须计算内层耙标与内层指示孔的距离。

c.于outline机上测量内层指示孔间距及耙标位置,接受标准±1mil,上下层对位偏差≤│1.5mil│。

注意三公司内层指示孔须跟耙标在与unit边平行的一条直线上。

注:外层线路菲林检查无此步骤,但必须正负片对拍检查菲林有否变形,菲林对拍时药膜面对药膜面,避免胶面对胶面造成的误差。

12、常见错误举例:(1)MI没要求内层基位取消,现菲林取消。

(2)周期做反。

(3)MI要求基位铜环20mil,现菲林只有10mil。

(4)有一SMD pad未加大2mil。

(5)MI要求削铜pad到孔壁保持10-15mil,现菲林为8mil。

(6)排板错误,模块对不上位。

(7)MI要求分厂标记为:ELE5K-XX,菲林做成ELEC5K-。

(8)药膜方向错。

(9)MI要求线宽为7.5mil,现菲林为9mil。

(10)镀通孔做成不镀通孔。

(11)长短不OK。

(12)耙标做错位置。

(13)Pad to pad,间隙不够4.5mil。

(14)叠层标记错。

(15)电镀试孔与树脂通道连接,导致无ring。

(16)板边工具孔与Temp不相符。

(17)两条独立线末谷粗。

(18)MI要求线距4mil,现只有2.75mil。

(19)一米字pad锡圈不够。

(20)孔壁到铜只有9mil,MI要求12mil。

(21)漏工序流程,漏2个V-cut定位孔。

(22)板边PR NO.错。

(23)MI要求ELEC-5 ,但做成ELEC-5E3330E E3330B(24)指示孔位置计算错误。

(25)漏加了94V0、ELEC-5E3330DM(26)补偿值不对。

(27)同期应为“00”年,现为“99”。

(28)BGA位的垫未加大1-2mil。

(29)无故删除几个米字pad。

(30)树脂通道与指示孔重叠。

(31)电测垫连线未按MI要求修改。

(32)字间距未够2.4mil。

(33)铜位距V-cut才7mil。

(34)L3、L4的阻抗无锡圈,且Rambus阻抗线应为18.5mil,现有6mil,且阻抗连接线有问题。

(35)少两个OPE冲孔。

(36)将“65”号NPTH做成PTH。

(37)MI要求pad加大到38mil,而菲林加大到42mil。

(38)一处孔壁到铜仅3mil。

(39)MI要求加teardrop,但菲林未加。

(40)ORC孔加在单元里。

一、绿油&白字的检查:1、工具的准备(同线路菲林检查1)2、预览MI (同线路菲林检查2)3、检查菲林药膜面是否正确:a. 菲林正字反字的定义同线路菲林检查,菲林正负片的定义为:对于绿油曝光菲林&孔点,当绿油开窗为黑色时则为正片;对于白字菲林,当白字为黑色时为正片。

b. 绿油曝光出货菲林为正片正字菲林;孔点出货菲林为负片正字菲林;白字菲林的出货菲林为正片正字菲林。

c. 拍菲林正负片,看是否吻合,注意应药膜面对药膜面。

4、板边检查a. 板边标记(对照MI )绿油曝光菲林孔点 白字b.孔点应盖过外围50~100mil ,但不要盖过板外孔,以防油漏过去而弄脏板。

c.阻抗板须注意测试模块的测试点须加挡油垫&挡光垫。

d. 对于金手指板,镀金线应盖绿油,假手指则不需盖绿油,以便抢电流。

另外,有时金手指斜边深度较大时,须在金手指底部盖上绿油,以节约金耗。

5、绿油曝光负片拍线路菲林正片,看绿油开窗是否足够,最小间隙为1.5mil min 。

对于绿油开窗小于pad 的情况一定要有MI 说明,否则将绿油上pad 而影响客户插件。

6、绿油的曝光正片拍在线路菲林上,检查linecover 是否满足MI 要求,一般须大于2mil ,否则将有可能露线。

7、曝光菲林负片拍Temp ,检查NPTH&NP slot 的开窗是否足够,一般要求比孔径大10~15mil 。

8、检查曝光菲林时应留意SMD 间的绿油桥是否足够,一般保证3.5mil 绿油桥。

9、孔点拍Temp ,开绿油窗的孔一般要求挡油垫大过孔径10~14mil 。

除Via 孔外,其余所有的孔孔内不许有绿油,注意SMT 须全盖上油。

10、 绿油孔点与曝光A/W 对拍,孔点应在曝光的基础上按每3寸缩1mil 左右缩减,以补偿丝印网张力。

11、 锣出的镀通孔& slot 在Temp 上不会时出现,因此检查孔点菲林时如发现MI 有此类孔则制板编号/绿油型号/颜色/表面处理/白字型号/颜色/底铜/时间/层面鉴别须特别留意。

12、单面塞油的检查方法a.将需塞油一面菲林的正片与另一面菲林的负片用双面胶粘住。

b.粘好的叠加菲林拍在Temp上,透光的孔就是单面塞油的孔。

c.再将塞油面的孔点菲林拍上去,塞油孔不应设挡油垫。

d.将开窗一面的生产曝光菲林正片拍在上面,塞油孔上应设有比钻孔直径小8mil的环形曝光pad。

13、双面塞油检查方法a.双面曝光master正片用双面胶粘住。

b.将粘好的叠加菲林拍在Temp上,透光的即为双面塞油孔。

c.S/S面孔点拍在透光孔上,应开8mil的挡油垫;C/S面孔点拍透光孔,应不设挡油垫。

14、铝片网塞孔a.当孔径<0.6mm时,铝片孔径比钻孔孔径大2mil,当孔径≥0.6mm时,铝片孔径等于钻孔孔径,用百倍镜或针规检查孔径的大小。

b.单面塞油时,可将12.a中的叠加菲林拍在铝片上,再拍上master钻孔A/W检查是否少钻孔或多钻。

c.双面塞油时,将13.a的叠加菲林拍在铝片网上,再拍上master钻孔,看有无多开及少开。

15、塞SR1000油的检查方法将塞SR1000油菲林(正片)拍在线路菲林上(负片),检查塞油pad是否跟焊盘一样大,然后将塞油SR1000油菲林的正片拍在曝光菲林上(正片),检查塞油pad离绿油窗是否有3~5mil的距离,最后拍塞孔master A/W(正负片互拍),检查是否漏开或多开。

16、Line mask检查a.将line mask的正负片与线路菲林的正负片对拍,line mask应比线路宽度大至少4mil,在铜位上可跟铜位一样大。

b.Line mask拍Temp,距钻孔最小5~7mil。

17、黑油菲林的检查方法(1)黑油曝光菲林a.黑油菲林正负片拍在蚀刻后的成品板上,凡是有铜处则是应开黑油窗的地方。

b.黑油负片拍绿油曝光正片,黑油窗应比绿油窗大2~3mil。

(2)黑油孔点菲林:给所有孔开比钻孔直径大4mil的挡油pad。