LNG基础知识与工艺流程图

- 格式:ppt

- 大小:1.94 MB

- 文档页数:32

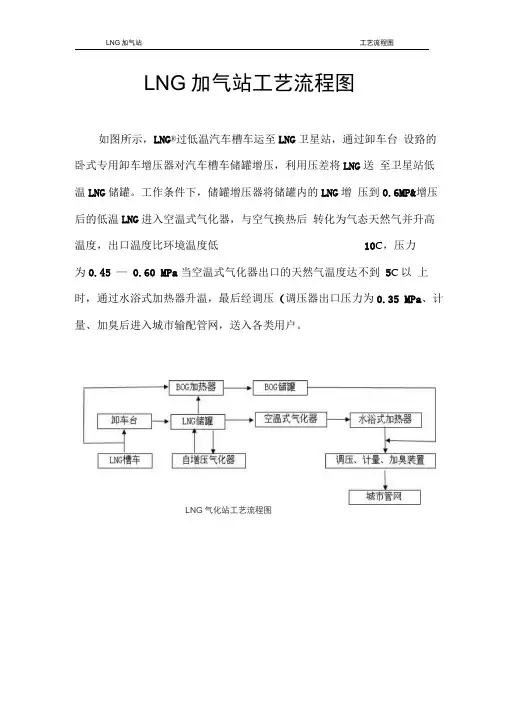

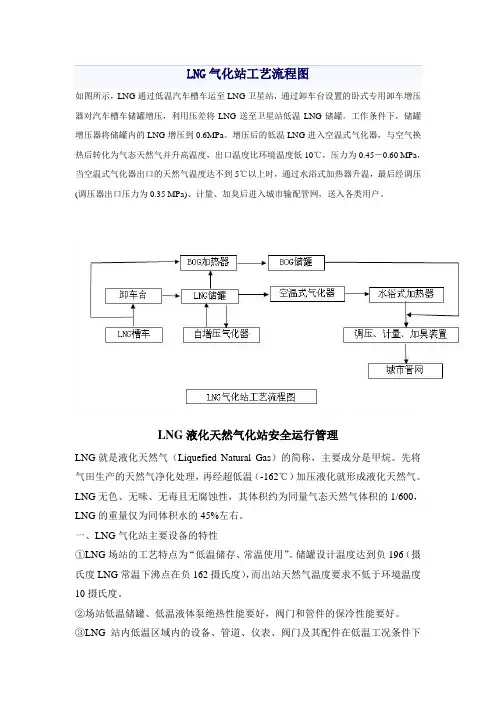

LNG加气站工艺流程图如图所示,LNG®过低温汽车槽车运至LNG卫星站,通过卸车台设臵的卧式专用卸车增压器对汽车槽车储罐增压,利用压差将LNG送至卫星站低温LNG储罐。

工作条件下,储罐增压器将储罐内的LNG增压到0.6MP&增压后的低温LNG进入空温式气化器,与空气换热后转化为气态天然气并升高温度,出口温度比环境温度低10C,压力为0.45 —0.60 MPa当空温式气化器出口的天然气温度达不到5C以上时,通过水浴式加热器升温,最后经调压(调压器出口压力为0.35 MPa、计量、加臭后进入城市输配管网,送入各类用户。

LNG气化站工艺流程图LNG液化天然气化站安全运行管理LNG就是液化天然气(Liquefied Natural Gas )的简称,主要成分是甲烷。

先将气田生产的天然气净化处理,再经超低温(-162 C)加压液化就形成液化天然气。

LNG无色、无味、无毒且无腐蚀性,其体积约为同量气态天然气体积的1/600 , LNG的重量仅为同体积水的45噓右。

一、LNG气化站主要设备的特性①LNG场站的工艺特点为“低温储存、常温使用”。

储罐设计温度达到负196 (摄氏度LNG常温下沸点在负162摄氏度),而出站天然气温度要求不低于环境温度10摄氏度。

②场站低温储罐、低温液体泵绝热性能要好,阀门和管件的保冷性能要好。

③LNG站内低温区域内的设备、管道、仪表、阀门及其配件在低温工况条件下操作性能要好,并且具有良好的机械强度、密封性和抗腐蚀性。

④因低温液体泵启动过程是靠变频器不断提高转速从而达到提高功率增大流量和提供高输出压力,所以低温液体泵要求提高频率和扩大功率要快,通常在几秒至十几秒内就能满足要求,而且保冷绝热性能要好。

⑤气化设备在普通气候条件下要求能抗地震,耐台风和满足设计要求,达到最大的气化流量。

如图所示,LNG通过低温汽车槽车运至LNG卫星站,通过卸车台设置的卧式专用卸车增压器对汽车槽车储罐增压,利用压差将LNG送至卫星站低温LNG储罐。

工作条件下,储罐增压器将储罐内的LNG增压到0.6MPa。

增压后的低温LNG进入空温式气化器,与空气换热后转化为气态天然气并升高温度,出口温度比环境温度低10℃,压力为0.45-0.60 MPa,当空温式气化器出口的天然气温度达不到5℃以上时,通过水浴式加热器升温,最后经调压(调压器出口压力为0.35 MPa)、计量、加臭后进入城市输配管网,送入各类用户。

LNG液化天然气化站安全运行管理LNG就是液化天然气(Liquefied Natural Gas)的简称,主要成分是甲烷。

先将气田生产的天然气净化处理,再经超低温(-162℃)加压液化就形成液化天然气。

LNG无色、无味、无毒且无腐蚀性,其体积约为同量气态天然气体积的1/600,LNG的重量仅为同体积水的45%左右。

一、LNG气化站主要设备的特性①LNG场站的工艺特点为“低温储存、常温使用”。

储罐设计温度达到负196(摄氏度LNG常温下沸点在负162摄氏度),而出站天然气温度要求不低于环境温度10摄氏度。

②场站低温储罐、低温液体泵绝热性能要好,阀门和管件的保冷性能要好。

③LNG站内低温区域内的设备、管道、仪表、阀门及其配件在低温工况条件下操作性能要好,并且具有良好的机械强度、密封性和抗腐蚀性。

④因低温液体泵启动过程是靠变频器不断提高转速从而达到提高功率增大流量和提供高输出压力,所以低温液体泵要求提高频率和扩大功率要快,通常在几秒至十几秒内就能满足要求,而且保冷绝热性能要好。

⑤气化设备在普通气候条件下要求能抗地震,耐台风和满足设计要求,达到最大的气化流量。

⑥低温储罐和过滤器的制造及日常运行管理已纳入国家有关压力容器的制造、验收和监查的规范;气化器和低温烃泵在国内均无相关法规加以规范,在其制造过程中执行美国相关行业标准,在压力容器本体上焊接、改造、维修或移动压力容器的位置,都必须向压力容器的监查单位申报。

LNG气化站工艺流程LNG卸车工艺系统:EAG系统安全放散气体BOG系统蒸发气体LNG系统液态气态LNG通过公路槽车或罐式集装箱车从LNG液化工厂运抵用气城市LNG气化站,利用槽车上的空温式升压气化器对槽车储罐进行升压(或通过站设置的卸车增压气化器对罐式集装箱车进行升压),使槽车与LNG储罐之间形成一定的压差,利用此压差将槽车中的LNG卸入气化站储罐。

卸车结束时,通过卸车台气相管道回收槽车中的气相天然气。

卸车时,为防止LNG储罐压力升高而影响卸车速度,当槽车中的LNG温度低于储罐中LNG的温度时,采用上进液方式。

槽车中的低温LNG通过储罐上进液管喷嘴以喷淋状态进入储罐,将部分气体冷却为液体而降低罐压力,使卸车得以顺利进行。

若槽车中的LNG温度高于储罐中LNG的温度时,采用下进液方式,高温LNG由下进液口进入储罐,与罐低温LNG混合而降温,避免高温LNG由上进液口进入罐蒸发而升高罐压力导致卸车困难。

实际操作中,由于目前LNG气源地距用气城市较远,长途运输到达用气城市时,槽车的LNG温度通常高于气化站储罐中LNG的温度,只能采用下进液方式。

所以除首次充装LNG时采用上进液方式外,正常卸槽车时基本都采用下进液方式。

为防止卸车时急冷产生较大的温差应力损坏管道或影响卸车速度,每次卸车前都应当用储罐中的LNG对卸车管道进行预冷。

同时应防止快速开启或关闭阀门使LNG的流速突然改变而产生液击损坏管道。

1.2 LNG气化站流程与储罐自动增压①LNG气化站流程LNG气化站的工艺流程见图1。

图1 城市LNG气化站工艺流程②储罐自动增压与LNG气化靠压力推动,LNG从储罐流向空温式气化器,气化为气态天然气后供应用户。

随着储罐LNG的流出,罐压力不断降低,LNG出罐速度逐渐变慢直至停止。

因此,正常供气操作中必须不断向储罐补充气体,将罐压力维持在一定围,才能使LNG气化过程持续下去。

储罐的增压是利用自动增压调节阀和自增压空温式气化器实现的。

lng气瓶工艺流程图LNG气瓶工艺流程图LNG气瓶工艺流程图是描述液化天然气(LNG)气瓶生产过程的流程图。

下面将介绍一个包含700字的LNG气瓶工艺流程图,按步骤来说明。

第一步,原材料准备:收集所需要的原材料,包括高压钢材、隔热材料、焊接材料等。

确保原材料的质量符合相关标准。

第二步,钢材切割:将原材料的高压钢材进行切割,获得所需的形状和尺寸。

切割完成后,对切割面进行修整,确保表面平整。

第三步,模具制备:根据气瓶的尺寸和形状,设计并制作适用的模具。

模具需要具备耐高压和耐低温的特性,确保模具在生产过程中的稳定性和可靠性。

第四步,气瓶焊接:将经过切割的钢材板通过焊接工艺连接成气瓶的主体结构。

焊接需要控制焊缝的质量,确保焊接接头的强度和密封性。

第五步,压力测试:完成焊接后,对气瓶进行压力测试,确保气瓶的耐压能力达到设计要求。

测试过程中需要建立可靠的安全措施,以防止压力过高导致意外事故的发生。

第六步,内衬处理:将经过测试合格的气瓶进行内衬处理。

内衬处理是为了提高气瓶的密封性和抗腐蚀性能,以保护气瓶内部的液化天然气。

第七步,隔热处理:在气瓶的外壳表面进行隔热处理,以提高气瓶的保温性能。

隔热处理通常采用多层绝缘材料,确保最佳的保温效果。

第八步,外观涂装:对气瓶的外观进行涂装处理,以提高气瓶的美观度和耐腐蚀性。

涂装工艺需要严格控制涂装厚度和均匀度,确保涂装质量符合相关标准。

第九步,终检验收:对生产完成的气瓶进行终检验收,确保气瓶的质量达到设计要求。

检验包括对气瓶的外观、尺寸、内衬和涂装等进行检查和测试,同时也包括对气瓶标志和说明书等进行核实。

第十步,产品包装:对终检合格的气瓶进行包装,以便运输和存储。

包装通常采用防震防护措施,确保气瓶在运输过程中不受损坏。

第十一步,成品入库:将包装好的气瓶进行入库,根据需要进行存储和管理。

入库过程中需要对气瓶进行标识和分类,以便后续使用和销售。

以上便是700字的LNG气瓶工艺流程图的介绍,这个流程图描述了LNG气瓶的生产过程,从原材料准备到成品入库整个过程。

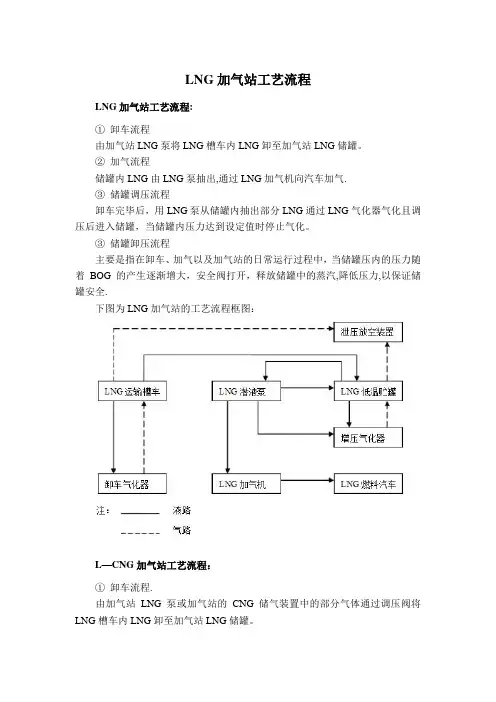

LNG加气站工艺流程

LNG加气站工艺流程:

①卸车流程

由加气站LNG泵将LNG槽车内LNG卸至加气站LNG储罐。

②加气流程

储罐内LNG由LNG泵抽出,通过LNG加气机向汽车加气.

③储罐调压流程

卸车完毕后,用LNG泵从储罐内抽出部分LNG通过LNG气化器气化且调压后进入储罐,当储罐内压力达到设定值时停止气化。

③储罐卸压流程

主要是指在卸车、加气以及加气站的日常运行过程中,当储罐压内的压力随着BOG的产生逐渐增大,安全阀打开,释放储罐中的蒸汽,降低压力,以保证储罐安全.

下图为LNG加气站的工艺流程框图:

L—CNG加气站工艺流程:

①卸车流程.

由加气站LNG泵或加气站的CNG储气装置中的部分气体通过调压阀将LNG槽车内LNG卸至加气站LNG储罐。

②加气流程。

LNG液相高压泵从LNG储罐内抽取LNG进行加压,进入LNG高压气化器后进入CNG储气装置。

CNG储气装置的天然气通过CNG售气机向CNG汽车加气.

③储罐泄压流程。

当CNG储气装置内压力超过某一设定压力值时,安全阀自动打开,释放储气装置内的气体,降低压力以保证安全.

下图为L—CNG加气站的工艺流程框图:。

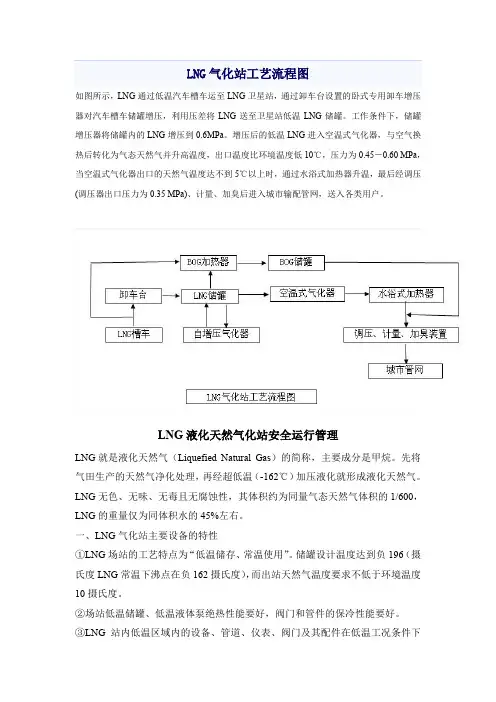

LNG气化站工艺流程图如图所示,LNG通过低温汽车槽车运至LNG卫星站,通过卸车台设置的卧式专用卸车增压器对汽车槽车储罐增压,利用压差将LNG送至卫星站低温LNG储罐。

工作条件下,储罐增压器将储罐内的LNG增压到0.6MPa。

增压后的低温LNG进入空温式气化器,与空气换热后转化为气态天然气并升高温度,出口温度比环境温度低10℃,压力为0.45-0.60 MPa,当空温式气化器出口的天然气温度达不到5℃以上时,通过水浴式加热器升温,最后经调压(调压器出口压力为0.35 MPa)、计量、加臭后进入城市输配管网,送入各类用户。

LNG液化天然气化站安全运行管理LNG就是液化天然气(Liquefied Natural Gas)的简称,主要成分是甲烷。

先将气田生产的天然气净化处理,再经超低温(-162℃)加压液化就形成液化天然气。

LNG无色、无味、无毒且无腐蚀性,其体积约为同量气态天然气体积的1/600,LNG的重量仅为同体积水的45%左右。

一、LNG气化站主要设备的特性①LNG场站的工艺特点为“低温储存、常温使用”。

储罐设计温度达到负196(摄氏度LNG常温下沸点在负162摄氏度),而出站天然气温度要求不低于环境温度10摄氏度。

②场站低温储罐、低温液体泵绝热性能要好,阀门和管件的保冷性能要好。

③LNG站内低温区域内的设备、管道、仪表、阀门及其配件在低温工况条件下操作性能要好,并且具有良好的机械强度、密封性和抗腐蚀性。

④因低温液体泵启动过程是靠变频器不断提高转速从而达到提高功率增大流量和提供高输出压力,所以低温液体泵要求提高频率和扩大功率要快,通常在几秒至十几秒内就能满足要求,而且保冷绝热性能要好。

⑤气化设备在普通气候条件下要求能抗地震,耐台风和满足设计要求,达到最大的气化流量。

⑥低温储罐和过滤器的制造及日常运行管理已纳入国家有关压力容器的制造、验收和监查的规范;气化器和低温烃泵在国内均无相关法规加以规范,在其制造过程中执行美国相关行业标准,在压力容器本体上焊接、改造、维修或移动压力容器的位置,都必须向压力容器的监查单位申报。

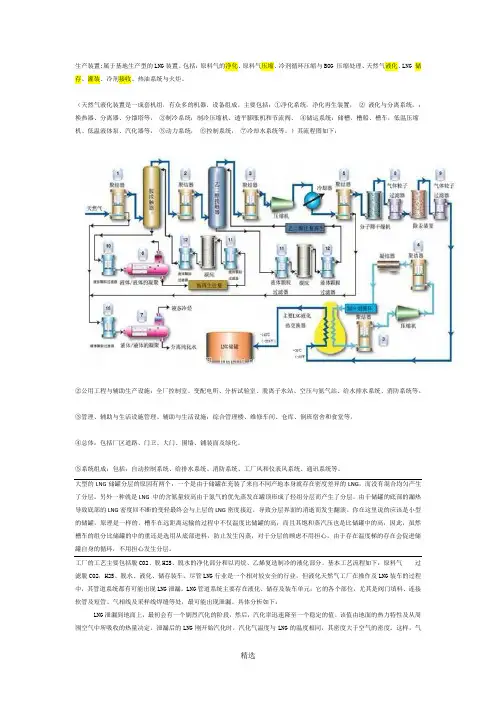

生产装置:属于基地生产型的LNG装置。

包括:原料气的净化、原料气压缩、冷剂循环压缩与BOG 压缩处理、天然气液化、LNG 储存、灌装、冷剂接收、热油系统与火炬。

(天然气液化装置是一成套机组,有众多的机器、设备组成。

主要包括:①净化系统,净化再生装置,② 液化与分离系统,:换热器、分离器、分馏塔等,③制冷系统:制冷压缩机、透平膨胀机和节流阀、④储运系统:储槽、槽船、槽车,低温压缩机、低温液体泵、汽化器等,⑤动力系统,⑥控制系统,⑦冷却水系统等。

)其流程图如下:②公用工程与辅助生产设施:全厂控制室、变配电所、分析试验室、脱离子水站、空压与氮气站、给水排水系统、消防系统等。

③管理、辅助与生活设施管理、辅助与生活设施:综合管理楼、维修车间、仓库、倒班宿舍和食堂等。

④总体:包括厂区道路、门卫、大门、围墙、铺装面及绿化。

⑤系统组成:包括:自动控制系统、给排水系统、消防系统、工厂风和仪表风系统、通讯系统等。

大型的LNG储罐分层的原因有两个:一个是由于储罐在充装了来自不同产地本身就存在密度差异的LNG,而没有混合均匀产生了分层。

另外一种就是LNG 中的含氮量较高由于氮气的优先蒸发在罐顶形成了轻组分层而产生了分层。

由于储罐的底部的漏热导致底部的LNG密度回不断的变轻最终会与上层的LNG密度接近,导致分层界面的消逝而发生翻滚。

你在这里说的应该是小型的储罐,原理是一样的。

槽车在远距离运输的过程中不仅温度比储罐的高,而且其饱和蒸汽压也是比储罐中的高,因此,虽然槽车的组分比储罐的中的重还是选用从底部进料,防止发生闪蒸,对于分层的顾虑不用担心,由于存在温度梯的存在会促进储罐自身的循环,不用担心发生分层。

工厂的工艺主要包括脱CO2、脱H2S、脱水的净化部分和以丙烷、乙烯复迭制冷的液化部分。

基本工艺流程如下:原料气过滤脱CO2,H2S、脱水、液化、储存装车。

尽管LNG行业是一个相对较安全的行业,但液化天然气工厂在操作及LNG装车的过程中,其管道系统都有可能出现LNG泄漏。

L N G详细工艺流程(总6页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March1.1.1LNG产业链世界上主要的LNG生产国包括:俄罗斯、印度尼西亚、澳大利亚、马来西亚-文莱、卡塔尔、阿曼等,LNG的主要消费国为:美国、欧洲、日本、中国、印度等。

LNG产业链是一条贯穿天然气产业全过程的资金庞大、技术密集的完整链系[19]。

由陆地或海上油田开采的天然气在液化工厂经过预处理后进行液化,生产的LNG按照贸易合同,通过船运到接收站储存、再气化,经由管网送到用户。

图是LNG产业链的示意图2-1。

除上游的气田开发和下游的输配气管网外,LNG产业链主要有三个环节:液化工厂、运输和接收站。

LNG液化工厂主要可分为基本负荷型和调峰型两类,目前,世界上正在运行的LNG运输船有151艘,其中120艘的运输能力超过12×104m3。

另外,正在建造的液化天然气运输船有55艘,运输能力超过13.8×104m3的有46艘,最大运输能力超过25×104m3。

LNG接收站用于接收从基本负荷型液化天然气工厂通过海上运来的液化天然气。

目前全世界已建立的LNG接收站有50多座。

图错误!文档中没有指定样式的文字。

-1 LNG产业链1.1.2LNG接收站工艺流程液化天然气接收站是指接收海运LNG的大型终端设施。

它接收通过LNG 船从基本负荷型LNG工厂运来的液化天然气,将其储存和气化后分配给用户,或通过低温槽车把LNG从接收终端再运送到卫星接收站,LNG接收站如图2-2所示。

接收终端的气化能力很大(1.8~64Mm3/d),储罐容量也很大(1×105~8.6×105m3)。

(进口LNG国家和地区的需求预测见表2-4。

)表错误!文档中没有指定样式的文字。

-4 进口LNG国家和地区的需求预测(万t)进口国家和地区1995年2000年2005年2010年日本4300 5400 5900 6400韩国600 1300 1800 2400中国台湾地区2000 600 800 1200 合计5100 7300 8500 10000压缩机储罐卸船二级泵再冷凝器图错误!文档中没有指定样式的文字。

LNG气化站工艺流程图如图所示,LNG通过低温汽车槽车运至LNG卫星站,通过卸车台设置的卧式专用卸车增压器对汽车槽车储罐增压,利用压差将LNG送至卫星站低温LNG储罐。

工作条件下,储罐增压器将储罐内的LNG增压到0.6MPa。

增压后的低温LNG进入空温式气化器,与空气换热后转化为气态天然气并升高温度,出口温度比环境温度低10℃,压力为0.45-0.60 MPa,当空温式气化器出口的天然气温度达不到5℃以上时,通过水浴式加热器升温,最后经调压(调压器出口压力为0.35 MPa)、计量、加臭后进入城市输配管网,送入各类用户。

LNG液化天然气化站安全运行管理LNG就是液化天然气(Liquefied Natural Gas)的简称,主要成分是甲烷。

先将气田生产的天然气净化处理,再经超低温(-162℃)加压液化就形成液化天然气。

LNG无色、无味、无毒且无腐蚀性,其体积约为同量气态天然气体积的1/600,LNG的重量仅为同体积水的45%左右。

一、LNG气化站主要设备的特性①LNG场站的工艺特点为“低温储存、常温使用”。

储罐设计温度达到负196(摄氏度LNG常温下沸点在负162摄氏度),而出站天然气温度要求不低于环境温度10摄氏度。

②场站低温储罐、低温液体泵绝热性能要好,阀门和管件的保冷性能要好。

③LNG站内低温区域内的设备、管道、仪表、阀门及其配件在低温工况条件下操作性能要好,并且具有良好的机械强度、密封性和抗腐蚀性。

④因低温液体泵启动过程是靠变频器不断提高转速从而达到提高功率增大流量和提供高输出压力,所以低温液体泵要求提高频率和扩大功率要快,通常在几秒至十几秒内就能满足要求,而且保冷绝热性能要好。

⑤气化设备在普通气候条件下要求能抗地震,耐台风和满足设计要求,达到最大的气化流量。

⑥低温储罐和过滤器的制造及日常运行管理已纳入国家有关压力容器的制造、验收和监查的规范;气化器和低温烃泵在国内均无相关法规加以规范,在其制造过程中执行美国相关行业标准,在压力容器本体上焊接、改造、维修或移动压力容器的位置,都必须向压力容器的监查单位申报。