发泡模具排气装置设计

- 格式:ppt

- 大小:2.17 MB

- 文档页数:16

排气对模具设计的影响——排气槽设计从某种意义上讲,注射模也是一种置换装置,即塑料熔体进入模腔,同时置换出模腔内的空气。

实际上模具内的空气并不局限于型腔内,特别是三板式注射模,不能忽视存在于流道中的空气。

此外,塑料熔体会产生微量分解气体。

这些气体必须及时排出。

如模具的排气性能差则容易产生气泡、银纹、云雾、充型不满、表面焦痕、断续注射等不良。

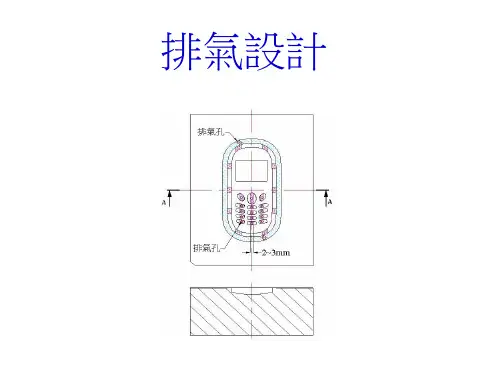

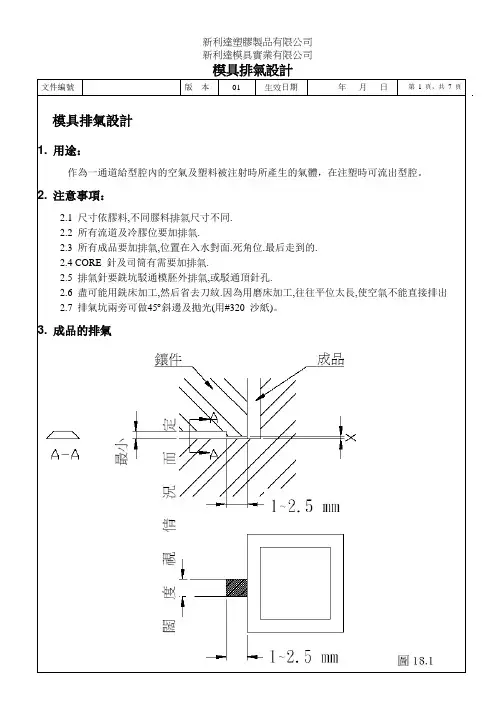

因此,模具上要设有布局合理的排气结构才能避免排气不很好所带来的制品不良,常见的几种气方式如下:1.排气槽排气功能。

对于成形大、中型塑件的模具,需排除的气体量多,通常都应开设排气槽通常开设在分型面上凹模一边。

排气槽的位置以处于熔体流动未端为好,排气槽尺寸以气体能顺利地排出而不溢料为原则。

排气槽宽度一般为3-5mm左右,深度小于0.05mm,长度一般0.7-1.0mm,常用排气槽的深度尺寸可以查证<塑料模具技术手册>。

2.分型面排气功能。

对于小型模具,可利用分型面间隙排气,但分型面须位于熔体流动未端。

3.拼镶件缝隙排气。

对于组合式的凹模或型腔,可利用其拼合的缝隙排气。

4.推杆间隙排气。

利用推杆与模板或型芯的配合间隙排气,或有意曾加推杆与模板的间隙。

5.粉未烧结合金块排气。

粉未烧结合金是用球状颗粒合金烧结而成的材料,强度较差,但质地疏松,允许气体通过。

在需排气的部位放置一块这样的合金即可达到排气的要求,但其底部通气孔直径不宜太大,以防止型腔压力将其挤压变形。

6.排气井排气。

在塑料熔体汇合处的外侧,设置一个空穴,使气体排入其中,也可获得良好的排气效果。

7.强制性排气。

在封闭气体的部位,设置排气杆,此法排气效果好但会在塑件上留下杆件痕迹,故排气杆应设在塑件的隐蔽处。

硬泡聚氨酯发泡的几个重要问题对于硬泡聚氨酯发泡,业内的朋友都不陌生,硬泡聚氨酯发泡除了喷涂以外,其他产品可以看作模塑发泡和半模塑发泡,针对组合聚醚(白料或A料)对产品的影响作如下分析。

一、组合料(A料+B料)的流动性组合料的流动性:组合料的流动性并不是指A料或者B料自身的流淌性能,而是指在A、B料混合之后,开始反应液态物料逐渐反应固化过程中的发生不可逆形变充满模腔的性能。

A、B料经发泡设备混合后,逐步开始乳化,此过程中B料与A料中的水在催化剂作用下反应,并产生大量二氧化碳气体,使泡沫体积迅速增大,同时泡沫内部及表面产生大量的热,这部分热量也会加速整体反应的进行;随着反应的发生,B料同A料中的多元醇反应速度加快,出现凝胶,逐步固化,同时还有部分过量的B料发生自聚反应。

从乳白开始到凝胶反应大量发生之前这一段时间,因泡沫中没有大量的交联,泡沫的形状可以发生任意改变,在该阶段让泡沫恰好填满模腔是我们追求的目标。

B料即黑料,一般是通用产品,各牌号之间的差异不是特别大,一般情况下可以通过调整A料配方解决。

1、流动性差组合聚醚流动性差,造成的影响:充模不满、拉丝白纹、表面气泡、制品密度分布不均匀、硬度不达标及费料等,严重的可致使制品中空。

流动性差的原因:a.乳白时间和凝胶时间之间的间隔太短,催化剂的选用、用量和比例不合适;b.物理发泡剂和水用量不合适,造成产生的热量过快且无法被有效冷却,致使凝胶反应发生过快;c.主体多元醇中聚酯的含量过高,或者聚醚的羟值过高,造成A料中醇羟基的浓度过大,凝胶反应太快。

解决方案:A料无法调整的情况下,依靠增大注料量,增加投料密度来解决,如流动性差的过多,则需要采用对制品多次修整的方式处理;A料可调整的情况下,依据泡沫及配方的状况,检测料子各项参数,依据参数对症下药。

2、流动性过好组合料流动性好的正面影响在此不谈,负面影响主要有:泡沫内部气泡甚至断层、漏料、模具承压过大等。

流动性过好的原因:与流动性差相反。

汽车座椅发泡采用聚氨酯体系一般会根据主机工厂(OEM )的需求,可分为MDI(二苯基甲烷二异氰酸酯),TDI(甲苯二异氰酸酯)、MDT(二苯基甲烷二异氰酸酯)/TDI(甲苯二异氰酸酯)混合体系的聚氨酯冷熟化发泡工艺,该发泡材质具有良好的物化性能以及高回弹性。

该体系使用的发泡剂主要是利用水与异氰酸酯反应,放出的二氧化碳作为发泡剂。

所以模具内需要排出的气体多为空气与发泡反应种产生的二氧化碳。

如果在发泡过程中排气不顺畅,泡沫产品就会出现表面或内部空洞等质量缺陷,从而造成一定的产品残次和报废,增加了产品的成本。

模具的排气系统的分布和产品的形状,浇注方式有密切的联系,廖元国对排气的设计提出三种典型的案例,分别为模具下模带有横筋,模具上方凸起,平直产品排气设计方式。

李宇锋提出了分型面增开溢流槽,排气槽的解决方案。

虽然方案解决了产品缺陷问题,但后道仍然需要员工大量的修补。

目前市场上标准的排气装置,此结构存在三种问题:一是单个气缸大,在模具上不能完全按工艺要求位置放置,导致产品排气不良,报废和修补高;二是此结构不能放置于模具分型面边缘,需开气槽,导致产品蘑菇头多;三是此结构的气管、三通等易损件多,容易造成设备停机率的上升。

本文主要设计全新排气结构,采用单气缸集成式控制模具上所有排气钢针的运动。

单根钢针占有空间小,可在模具上模面自由布置,极大的满足工艺布置钢针的自由度,从而优化模具排气方式,模具不需开气槽,减少产品报废和缺陷,提升产品质量,并降低修补人工。

1集成式顶针排气结构1.1集成式顶针排气结构定义集成式顶针排气结构是通过保证所有排气顶针的运动轨迹与驱动机构的运动轨迹相互平行的情况下,通过一块覆盖所有需要设置排气点区域的铝板连接固定顶针和驱动机构后,通过气缸驱动在设定的行程内做直线往复运动的一种机械机构。

其结构由气缸驱动机构(驱动气缸,滚珠导柱(线性轴承),固定板,固定座,连接座,铝板,紧固件)和排气机构(司筒顶针)组成。

一.目的

合模及注塑过程中及时将模具中多余的气体排出以保证合模的顺畅、提高产品的质量。

二.排气场合

A.模架导套有排气,见图1(防止A、B板合模产生倒抽力)

B.尼龙塞排气,见图2(如果配合尼龙塞套一起用可以不用排气;

要排气时尼龙塞座标要么和后模螺丝重合,要么离开其牙3mm

以上)。

C.产品排气

1.排气位一般处在产品最后被充满的部份即走胶尾端。

2.PL面排气,一般前模排气(方便加工),见图3。

3.水口位排气,见图4。

4.顶针、镶针排气,见图5(深腔制品)。

5.镶件排气,见图6(利用配合间隙,一般0.02-0.03用于深骨位的排气)。

6.模内碰穿区域钻排气孔,大小及数量视乎碰穿区域的大小而定,见图7。

7.对于特别薄胶制品用排气钢(价格昂贵,比较少用)。

8.排气不良产生的问题:被压缩的空气高温燃烧,使产品烧焦及模具受到损害;熔接地方强度降低;压力传送受阻,

有时会填充不足啤不满;还会造成气泡、银条纹等。

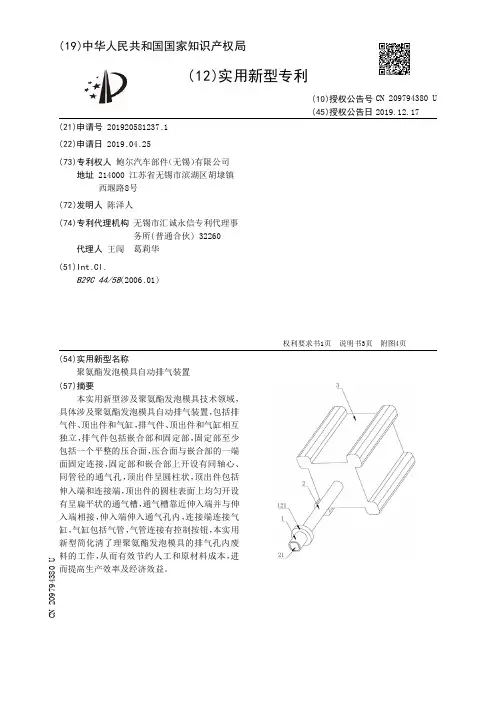

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920581237.1(22)申请日 2019.04.25(73)专利权人 鲍尔汽车部件(无锡)有限公司地址 214000 江苏省无锡市滨湖区胡埭镇西堰路8号(72)发明人 陈泽人 (74)专利代理机构 无锡市汇诚永信专利代理事务所(普通合伙) 32260代理人 王闯 葛莉华(51)Int.Cl.B29C 44/58(2006.01)(54)实用新型名称聚氨酯发泡模具自动排气装置(57)摘要本实用新型涉及聚氨酯发泡模具技术领域,具体涉及聚氨酯发泡模具自动排气装置,包括排气件、顶出件和气缸,排气件、顶出件和气缸相互独立,排气件包括嵌合部和固定部,固定部至少包括一个平整的压合面,压合面与嵌合部的一端面固定连接,固定部和嵌合部上开设有同轴心、同管径的通气孔,顶出件呈圆柱状,顶出件包括伸入端和连接端,顶出件的圆柱表面上均匀开设有呈扁平状的通气槽,通气槽靠近伸入端并与伸入端相接,伸入端伸入通气孔内,连接端连接气缸,气缸包括气管,气管连接有控制按钮,本实用新型简化清了理聚氨酯发泡模具的排气孔内废料的工作,从而有效节约人工和原材料成本,进而提高生产效率及经济效益。

权利要求书1页 说明书3页 附图4页CN 209794380 U 2019.12.17C N 209794380U权 利 要 求 书1/1页CN 209794380 U1.聚氨酯发泡模具自动排气装置,其特征在于:包括排气件(1)、顶出件(2)和气缸(3),所述排气件(1)、顶出件(2)和气缸(3)相互独立;所述排气件(1)包括嵌合部(11)和固定部(12),所述嵌合部(11)的形状大小与聚氨酯发泡模具的排气孔相匹配,所述固定部(12)至少包括一个平整的压合面(121),所述压合面(121)与所述嵌合部(11)的一端面固定连接,所述固定部(12)和所述嵌合部(11)上开设有同轴心、同管径的通气孔(13);所述顶出件(2)呈圆柱状,所述顶出件(2)的管径与所述通气孔(13)的管径相同,所述顶出件(2)包括伸入端(21)和连接端(22),所述顶出件(2)的圆柱表面上均匀开设有呈扁平状的通气槽(23),所述通气槽(23)靠近所述伸入端(21)并与所述伸入端(21)相接,所述伸入端(21)伸入所述通气孔(13)内,所述连接端(22)连接所述气缸(3);所述气缸(3)包括气管,气管连接有控制按钮(32)。