平面应变断裂韧性KIC的测定

- 格式:doc

- 大小:675.50 KB

- 文档页数:8

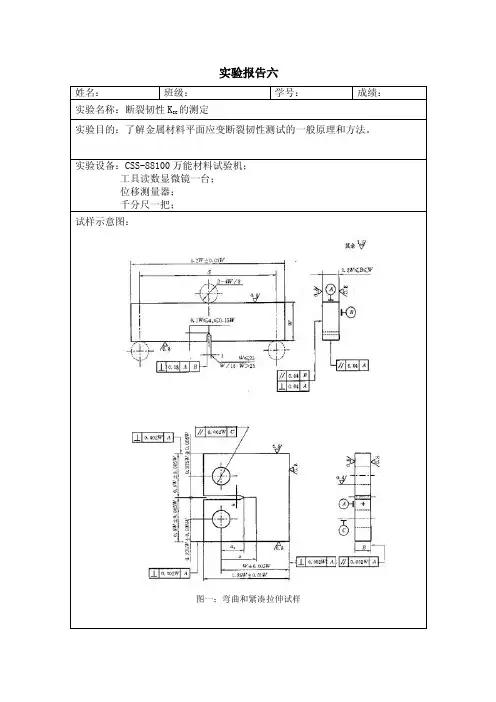

实验报告六千分尺一把;试样示意图:图一:弯曲和紧凑拉伸试样04 28329.852 28329.852数据处理及有效性判定: 一、 20#钢退火态 1:402号试样厚度B (mm )=12.00mm ;宽度W (mm )=25.00mm ;跨距S=100.00mm ;a=2.751mm ;P Q =14500 N 当S/W =4时,=0.866计算K Q=837.13根据Q K 有效性的判据:(1)P max P Q=1.346>1.10;(2)2.5 (KQ σy)^2=12.80>12.00402号试样的断裂韧性实验是无效的,需加厚试样尺寸再进行实验。

2:404号试样厚度B (mm )=12.00mm ;宽度W (mm )=25.00mm ;跨距S=100.00mm a=3.536mm ;P Q =10500N 当S/W =4时,=0.988计算K Q=691.6根据Q K 有效性的判据:(1)P max P Q=1.3000>1.100(2)2.5 (K Q σy)^2=8.73<12.00404样的断裂韧性实验是无效的,需加厚试样尺寸再进行实验。

二、40Cr800℃+100℃回火试样 1:01号试样厚度B (mm )=12.50mm ;宽度W (mm )=25.00mm ;跨距S=100.00mm a=4.026mm ;P Q =21678.081 当S/W =4时,=1.052计算K Q=1459.51根据Q K 有效性的判据:(1)P max P Q=1.000<1.110(2)2.5 (K Q σy)^2=3.476<12.5001号试样断裂韧性实验有效。

2:04号试样厚度B (mm )=12.50mm ;宽度W (mm )=25.00mm ;跨距S=100.00mm a=5.243mm ;P Q 28329.852N 。

当S/W =4时,=1.907计算K Q=3571.83根据Q K 有效性的判据:(1)P max P Q=1<1.10(2)2.5 (KQ σy)^2=8.504<12.50 04试样断裂韧性实验有效。

平面应变断裂韧性K IC 的测定一、实验目的1、学习金属平面应变断裂韧度的试样制备,断口测量和数据处理。

2、掌握金属平面应变断裂韧度K 1C 的测定方法。

二、实验原理本实验按照国家标准GB 4161-84规定进行。

断裂韧度是材料抵抗裂纹扩展能力的一种量度,在线弹性断裂力学中,材料发生脆性断裂的判据为:K1≤K1C ,式中K1为应力场强度因子,它表征裂纹尖端附近的应力场的强度,其大小决定于构件的几何条件、外加载荷的大小、分布等。

K1C 是在平面应变条件下,材料中I 型裂纹产生失稳扩展的应力强度因子的临界值,即材料平面应变断裂韧度。

裂纹稳定扩展时,K1和外力P 、裂纹长度a 、试件尺寸有关;当P 和a 达到Pc 和ac 时,裂纹开始失稳扩展。

此时材料处于临界状态,即K1=K1C 。

K1C 与外力、试件类型及尺寸无关(但与工作温度和变形速率有关)。

(一)、应力强度因子K q 的表达式对三点弯曲试件来说式中:S 为试件跨度,B 为试件厚度,W 为试件高度,a 为试件裂纹长度。

试件B 、W 和S 间比为B :W :S=1 : 2: 8,见图示 :修正系数f/(a/w )为a/w 的函数,可查表,a/w 在0.45-0.55之间。

(二)、试样尺寸要求及试样准备a 、平面应变条件对厚度的要求当试件的厚度足够时,在厚度方向上的平面应力层所占比重很小,裂纹顶端的广大区域处于平面应变状态。

这时整个试样近似地均处在平面应变条件下,从而才能测得一稳定的K1C 值。

对试件厚度要求推荐为:)/(5.21s C K B σ≥弯曲试样的f(a/w)b 、小范围屈服条件对裂纹长度的要求对常用三点弯曲试样,因裂纹顶端存在或大或小的塑性区,塑性区半径ry 不能无限地接近零。

K1近似可成立的r 值是裂纹顶端塑性区与广大弹性区交界的界面处。

对三点弯曲要求:21)/(5.250s C y K r a σ≈≥c 、韧带尺寸要求韧带尺寸也称韧带宽度(W-a ),对应力强度因子K 数值有大影响,如韧带宽度过小,背表面对裂纹塑性变形将失去约束作用,在加载过程中试样整个韧带屈服,裂纹试样不再近似地认为弹性体,这时线弹性理论的分析方法也就不适用。

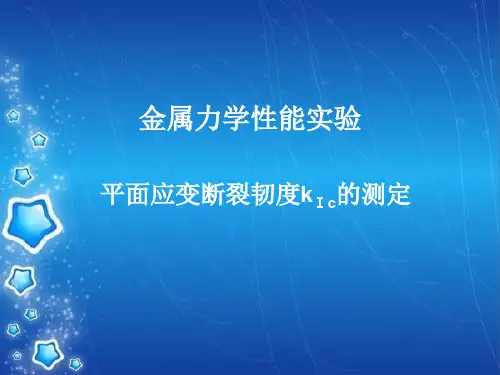

附录E(规范性附录)钢轨平面应变断裂韧性K IC试验方法E.1试验方法除本标准中的规定外,该项试验的其余内容均应按GB/T 4161执行。

E.2试样E.2.1试样取自钢轨横断面,其位置见图E.1。

E.2.2试样的厚度B=2 5mm,宽度W=40 mm。

单位为毫米试样所有其他尺寸见GB/T 4161-2007。

图E.1 断裂韧性试样的取样部位E.3试验数量对每个样轨至少取5个试样进行试验。

E.4试验条件E.4.1在温度为15 ℃~25 ℃,应力比大于0,小于+0.1,载荷频率范围为15 Hz~120 Hz的条件下预制疲劳裂纹。

预制裂纹最终长度与试样宽度比为0.45~0.55,裂纹在扩展到最终1.25 mm时的最大应力强度因子(K max)应在18 MPa·m1/2~22 MPa·m1/2范围内。

E.4.2用控制位移方式对单边缺口三点弯曲试样加载,三点弯曲试样的加载跨距(S)为试样宽度(W)的4倍。

E.4.3试验温度为-20 ℃±2 ℃,可用点焊到试样上的非珠形热电偶测量试样温度,位置见图E.2。

为避免裂纹前部弯曲,建议采用GB/T 4161中规定的人字缺口。

单位为毫米图E.2 热电偶在断裂韧性样上的放置位置E.5试验数据分析E.5.1 K Q值按GB/T 4161中的规定进行计算。

除D.5.2~D.5.6的要求外,应按GB/T 4161确定K IC 是否有效。

E.5.2 在与95%的割线相交以前未发生pop-in时,P MAX/P Q应小于1.10。

对其他类型的曲线不规定P MAX/P Q的标准。

E.5.3 载荷—裂纹张开曲线Ⅰa、Ⅰb、Ⅱa、Ⅲ型(见图E.3)的线性度按下述方法检验:在恒定载荷0.8 P Q作用下测切线OA与载荷—裂纹张开曲线之间的距离(V1),在恒定载荷P Q 作用下,测切线OA与载荷—裂纹张开曲线之间的距离V,当V1≤0.25V时试验结果有效。

E.5.4 载荷—裂纹张开曲线Ⅱb、Ⅱc(见图E.3)的线性度按下述方法检验:a)在恒定载荷0.8 P Q和P Q的作用下,分别测切线OA与荷载—裂纹张开曲线之间的距离,并V和V*。

测定40Cr 钢的平面应变断裂韧度K IC一、试验目的:加深了解平面应变断裂韧度的应用及其前提条件,体验试验过程。

二、 试验原理:断裂是材料构件受力作用下发生的最危险的变形形式,尤其是没有发生明显的宏观塑性变形的情况下就发生的脆性断裂。

理论分析和大量实践结果表明:在陶瓷、玻璃等脆性材料中,断裂条件是σ=材料常数 (1)式中,σ为正应力,2a 为试样或者构件中的裂纹长度。

这样的结果,对于高强度的金属材料的脆性断裂也于实际符合得很好。

根据线弹性断裂力学,断裂的判据是裂纹前沿应力强度因子K 达到其临界值——材料的平面应变断裂韧度IC K ,IC K Y K σ=≥ (2) 式中Y 是裂纹的形状因子。

平面应变断裂韧度IC K 是材料抵抗裂纹扩展能力的特征参量,他与裂纹的尺寸及承受的应力无关。

三、 试样准备:本试验采用三点弯曲标准试样,宽度与厚度之比W/B 的名义值是2,试样时两个支撑点之间的夸距的名义值S=4W 。

四、试样设备:足够加载能力的试验机,引伸计,工具显微镜 五、 试验过程:1、 测定试样的厚度B=10.10mm ,宽度W=20.10mm2、 对试样粘贴引伸计的卡装刀口。

将试样安放在试验机上,要求裂纹扩展面与加载压头尽量处于同一个平面上,避免二者。

3、 对试样加载,测量载荷P-位移V 关系曲线,直到试样被完全断裂为止4、 在裂纹扩张断裂的试样断口上,如图3示意性给出的那样,借助工具显微镜,在试样的 2.5,5.0,7.5mm 的位置上测量裂纹长度,记做a2,a3,a4; a2=10.178mm, a3=10.184mm,a4=10.186mm (显然a2,a3,a4满足测量准确度0.5%的要求) 同时两个自由表面上的裂纹长度a1=10.130mm, a5=10,223mm 。

试验有效性的判断:裂纹长度a=(a2+a3+a4)/3=10.183mm 。

(说明:a1与a5处于自由表面,不是平面应变状态,a 要求是处于平面应变状态下的裂纹,a2,a3,a4是平面应变状态下的裂纹)a2,a3,a4中任意两个测量值之差最大为a4-a2=0.008mm <a*10%=1.0183mm ;a1,a5,a 中任意两个值之差最大为a5-a1=0.093<a*10%=1.0183mm ; 观察裂纹面与BW 面基本平行,偏差在±10°以内。

实验五断裂韧性K IC测试试验一、试样的材料、热处理工艺及该种钢材的σy和KⅠC的参考值本实验采用标准三点弯曲试样(代号SE(B)),材料为40Cr,其热处理工艺如下:①热处理工艺:860℃保温1h,油淬;220℃回火,保温0.5~1h;②缺口加疲劳裂纹总长:9~11mm(疲劳裂纹2~3.5mm)③不导角,保留尖角。

样品实测HRC50,从机械手册中关于40Cr 的热处理实验数据曲线上查得:σy=σ0.2=1650MPa,σb=1850MPa,δ5=9%,ψ=34%,KⅠC=42MN·m-3/2。

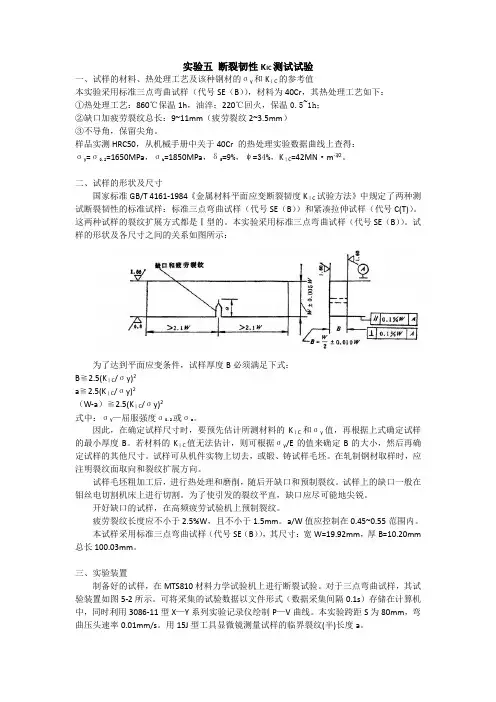

二、试样的形状及尺寸国家标准GB/T 4161-1984《金属材料平面应变断裂韧度KⅠC试验方法》中规定了两种测试断裂韧性的标准试样:标准三点弯曲试样(代号SE(B))和紧凑拉伸试样(代号C(T))。

这两种试样的裂纹扩展方式都是Ⅰ型的。

本实验采用标准三点弯曲试样(代号SE(B))。

试样的形状及各尺寸之间的关系如图所示:为了达到平面应变条件,试样厚度B必须满足下式:B≧2.5(KⅠC/σy)2a≧2.5(KⅠC/σy)2(W-a)≧2.5(KⅠC/σy)2式中:σy—屈服强度σ0.2或σs。

因此,在确定试样尺寸时,要预先估计所测材料的KⅠC和σy值,再根据上式确定试样的最小厚度B。

若材料的KⅠC值无法估计,则可根据σy/E的值来确定B的大小,然后再确定试样的其他尺寸。

试样可从机件实物上切去,或锻、铸试样毛坯。

在轧制钢材取样时,应注明裂纹面取向和裂纹扩展方向。

试样毛坯粗加工后,进行热处理和磨削,随后开缺口和预制裂纹。

试样上的缺口一般在钼丝电切割机床上进行切割。

为了使引发的裂纹平直,缺口应尽可能地尖锐。

开好缺口的试样,在高频疲劳试验机上预制裂纹。

疲劳裂纹长度应不小于2.5%W,且不小于1.5mm。

a/W值应控制在0.45~0.55范围内。

本试样采用标准三点弯曲试样(代号SE(B)),其尺寸:宽W=19.92mm,厚B=10.20mm 总长100.03mm。

平面应变断裂韧度KⅠC的测定1 实验目的利用预制好疲劳裂纹的试样测定金属材料的平面应变断裂韧度K IC2 实验设备1、万能材料试验机;2、动态电阻应变仪、X-Y函数记录仪、载荷传感器及夹式引伸计;3、游标卡尺。

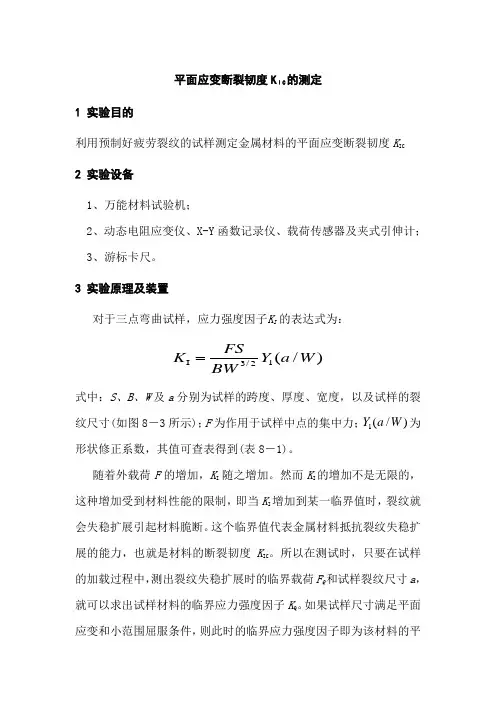

3 实验原理及装置对于三点弯曲试样,应力强度因子K I 的表达式为:I13/2(/)FSK Y a WBW式中:S、B、W及a分别为试样的跨度、厚度、宽度,以及试样的裂纹尺寸(如图8-3所示);F为作用于试样中点的集中力;1(/)Y a W为形状修正系数,其值可查表得到(表8-1)。

随着外载荷F的增加,K I 随之增加。

然而K I的增加不是无限的,这种增加受到材料性能的限制,即当K I增加到某一临界值时,裂纹就会失稳扩展引起材料脆断。

这个临界值代表金属材料抵抗裂纹失稳扩展的能力,也就是材料的断裂韧度K IC。

所以在测试时,只要在试样的加载过程中,测出裂纹失稳扩展时的临界载荷F Q和试样裂纹尺寸a,就可以求出试样材料的临界应力强度因子K Q。

如果试样尺寸满足平面应变和小范围屈服条件,则此时的临界应力强度因子即为该材料的平面应变断裂韧度K IC 。

具体的做法是:对预制有疲劳裂纹的试样加载,在加载过程中用仪器记录下载荷增加和裂纹扩展情况的F -V 曲线(V -裂纹嘴张开位移);根据曲线上裂纹失稳扩展时(临界状态)的载荷F Q 及试样断裂后测出的预制裂纹长度a ,代入应力强度因子K I 的表达式,可得13/2(/)Q Q F S K Y a W BW然后再根据规定的判据判断K Q 是不是平面应变状态下的K IC ,如果不符合判据的要求,则需加大试样尺寸重做实验。

实验装置如图8-1所示:应变仪记录仪图8-1 实验装置(三点弯曲试样) 4 实验步骤1、实验前先清洗裂纹嘴两侧,用胶将刀口粘到试样上;2、试验前用卡尺在裂纹前缘韧带部分测量试件厚度B 三次,测量精度精确到0.1%B 或0.025mm ,取其较大者,计算平均值。

平面应变断裂韧度K IC 的测定“工程力学”指出,材料对本身的裂纹或类裂纹缺陷的存在十分敏感,裂纹失稳扩展是脆性断裂的主要原因。

控制断裂的三个主要因素是裂纹的形状和尺寸、工作应力和材料抵抗裂纹扩展的能力(材料的断裂韧度)。

前二者是作用,为断裂的发生提供条件;在“线弹性断裂力学”中,用裂纹尖端的应力强度因子K 来描述,且()a w a f K πσ ,=上式的适用条件为裂纹尺寸a ≥2.52⎪⎪⎭⎫ ⎝⎛ys IC K σ,即在线弹性或小范围屈服条件下才成立。

后者是抗力,阻止断裂的发生;在一定条件下(满足平面应变条件)是一材料常数,称为材料的平面应变断裂韧度,记作K IC ,可由实验测定。

一、实验目的测定材料的平面应变断裂韧度K IC二、实验设备和仪器1.力传感器、双悬臂夹式引伸计。

2.三点弯曲试验装置。

3.材料试验机。

4.高频疲劳试验机。

5.精密量具(游标卡尺和读数显微镜等)。

三、实验原理含有I 型(张开型)裂纹试样,其应力强度因子一般可表达为:式中:() ,w a f 是试样的几何形状因子,在试样形状、尺寸和加载方式为一定的条件下是一常数。

随着外载荷F 的增加,K I 随之增加。

然而K I 的增加不是无限的,这种增加受到材料性能的限制,即当K I 增加到某一临界值时,裂纹就会失稳扩展引起材料脆断。

这个临界值代表材料抗脆断的能力,也就是材料的断裂韧度。

所以在测试时,只要在试样的加载过程中,测出裂纹失稳扩展时的临界载荷F q 和试样裂纹尺寸a ,就可以求出试样材料的临界应力强度因子K q 。

如果试样尺寸满足平面应变和小范围屈服条件,则此时的临界应力强度因子即为该材料(),(81)I K f a w =-的平面应变断裂韧度K IC 。

四、实验方法采用带穿透裂纹的试样测定金属材料平面应变断裂韧度是目前断裂力学测试技术中发展较完善的一种方法。

1.K I 标定公式对于三点弯曲试样,应力强度因子K I 的表达式为: I 3/2(/)FS K f a w BW = (8-2) 式中:S 、B 、W 及a 分别为试样的跨度、厚度、宽度,以及试样的裂纹尺寸;F 为作用于试样中点的集中力。

测定40Cr 钢的平面应变断裂韧度K IC一、试验目的:加深了解平面应变断裂韧度的应用及其前提条件,体验试验过程。

二、 试验原理:断裂是材料构件受力作用下发生的最危险的变形形式,尤其是没有发生明显的宏观塑性变形的情况下就发生的脆性断裂。

理论分析和大量实践结果表明:在陶瓷、玻璃等脆性材料中,断裂条件是σ=材料常数 (1)式中,σ为正应力,2a 为试样或者构件中的裂纹长度。

这样的结果,对于高强度的金属材料的脆性断裂也于实际符合得很好。

根据线弹性断裂力学,断裂的判据是裂纹前沿应力强度因子K 达到其临界值——材料的平面应变断裂韧度IC K ,IC K Y K σ=≥ (2) 式中Y 是裂纹的形状因子。

平面应变断裂韧度IC K 是材料抵抗裂纹扩展能力的特征参量,他与裂纹的尺寸及承受的应力无关。

三、 试样准备:本试验采用三点弯曲标准试样,宽度与厚度之比W/B 的名义值是2,试样时两个支撑点之间的夸距的名义值S=4W 。

四、试样设备:足够加载能力的试验机,引伸计,工具显微镜 五、 试验过程:1、 测定试样的厚度B=10.10mm ,宽度W=20.10mm2、 对试样粘贴引伸计的卡装刀口。

将试样安放在试验机上,要求裂纹扩展面与加载压头尽量处于同一个平面上,避免二者。

3、 对试样加载,测量载荷P-位移V 关系曲线,直到试样被完全断裂为止4、 在裂纹扩张断裂的试样断口上,如图3示意性给出的那样,借助工具显微镜,在试样的 2.5,5.0,7.5mm 的位置上测量裂纹长度,记做a2,a3,a4; a2=10.178mm, a3=10.184mm,a4=10.186mm (显然a2,a3,a4满足测量准确度0.5%的要求) 同时两个自由表面上的裂纹长度a1=10.130mm, a5=10,223mm 。

试验有效性的判断:裂纹长度a=(a2+a3+a4)/3=10.183mm 。

(说明:a1与a5处于自由表面,不是平面应变状态,a 要求是处于平面应变状态下的裂纹,a2,a3,a4是平面应变状态下的裂纹)a2,a3,a4中任意两个测量值之差最大为a4-a2=0.008mm <a*10%=1.0183mm ;a1,a5,a 中任意两个值之差最大为a5-a1=0.093<a*10%=1.0183mm ; 观察裂纹面与BW 面基本平行,偏差在±10°以内。

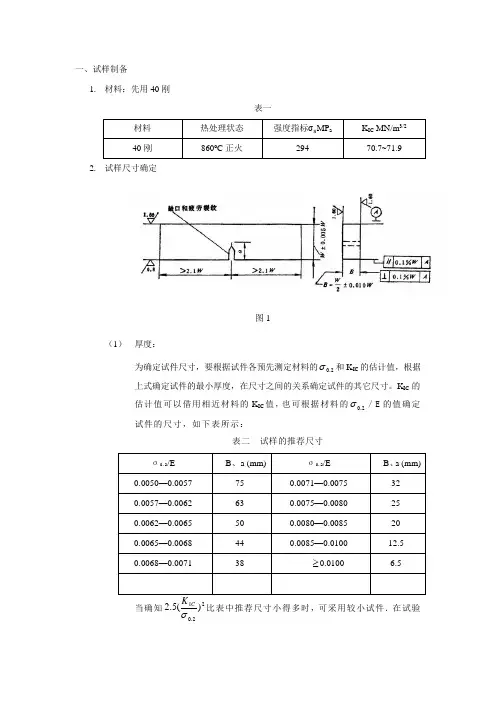

平面应变断裂韧度K1C的测定实验预案姓名:江维学号:M050110110指导老师:钱士强学院:材料工程学院一、试样制备1.材料:先用40刚表一2.试样尺寸确定图1(1)厚度:σ和K IC的估计值,根据为确定试件尺寸,要根据试件各预先测定材料的2.0上式确定试件的最小厚度,在尺寸之间的关系确定试件的其它尺寸。

K IC的σ/E的值确定估计值可以借用相近材料的K IC值,也可根据材料的2.0试件的尺寸,如下表所示:表二试样的推荐尺寸当确知22.0)(5.2σCK I 比表中推荐尺寸小得多时,可采用较小试件.在试验测得有效K IC 结果后,可在随后试验中将尺寸减少到a 、22.0)(5.2σCK B I ≥B ≥2.5(K 1C /σs )2 ≥2.5(71.9/294)2=0.1496m所以取B=0.15m. (2)高度:a ≥50r y ≈2.5(K 1C /σs )2○1 (W-a)≥2.5(K 1C /σs )2 ○2 由○1+○2得W ≥2*2.5(K 1C /σs )2 ,所以取W=0.3m 。

(3)长度:跨距:S=4W+0.2W=1.26m. 长度L>S,所以取L=1.4m 。

表三二、预制疲劳裂纹为了模拟实际构件中存在的尖锐裂纹,使得到的K 1C 数据可以对比和实际应用,试件必须在疲劳试验机上预制疲劳裂纹。

预制疲劳裂纹开始时,最大疲劳载荷应使应力强度因子的最大值不超过K 1C 的80%,疲劳载荷的最低值应使最低值与最小值之比在-1与0.1之间。

在疲劳裂纹扩张的最后阶段,至少在2.5%a 的扩展中,应当减少最大载荷或位移,使疲劳应力强度因子的最低值K fmax ≤0.6K 1C, K fmax /E<0,0032m 1/2 。

同时调整最小载荷或位移,使载荷比乃在-1~0.1之间。

表四其方法是:先用线切割机在试样上切割0.14m长的机械切口,然后在疲劳试验系上使试样承受循环变应力,引发尖锐的疲劳裂纹,约为0.01m。

平面应变断裂韧性K IC的测定材化08李文迪[试验目的]测试的基本方法,操作顺序及技术要求,体验试验过程。

1. 了解平面应变断裂韧度KIC2.测量40Cr的平面应变断裂韧度。

[试验原理]断裂是材料构件受力作用下发生的最危险的变化形式,尤其是没有发生明显的宏观塑性变形的情况下就发生的断裂-脆性断裂。

理论分析和大量时间结果表明:在陶瓷、玻璃等脆性材料中,断裂条件是=材料常数式中,σ为正应力,2a为试样或者构建中的裂纹长度。

这样的结果,应用于高强度引述材料的脆性断裂也与实际相符合的很好。

根据线弹性断裂力学,断裂的盘踞是断裂前沿应力强度因子K达到其临界值-材料的平面应变,即:断裂韧度KICK Y K=IC是材料抵裂纹拓展能力的特征参式中Y是断裂的形状因子,平面应变断裂韧度KIC量,它与裂纹的尺寸及承受的应力无关。

平面应变断裂韧性,可以用于评价材料是否适用,作为验收和产品质量控制的标准。

材料的断裂韧度收到冶金因素的制造工艺影响。

应用平面应变断裂韧度对构建的断裂安全性进行评价,需要对构件的受力情况、工作环境、无损检测裂纹方法的灵敏度、可靠性等方面进行分析。

[试验式样与样品]本试验采用经过860 o C淬火、220 o C回火处理的40Cr钢,屈服强度s=1400MPa,材料形状尺寸如图一所示:试验工具:微机控制电子式万能材料试验机(试验力准确度优于示值的%)2.游标卡尺(精度)3.双悬臂夹式引伸计(原长)4.工具显微镜15JE(精度)[试验步骤](1)测定试样的厚度B,要求沿着裂纹的语气拓展面在未断开的区域测量厚度,精度要求到或者%B中的较大者。

测量试样的宽度W。

(2)对试样粘贴引伸计的卡装刀口。

将试样安放于试验机上,要求裂纹扩展面与加载压头处于同一个平面上,避免二者错位或者形成明显不足为0的夹角。

(3)对试样加载,测量载荷P-位移V关系曲线,知道试样被完全断裂为止。

加载速度控制标准为:应力强度因子的速率在~(4)在裂纹拓展断裂的试样断口上,借助于测量工具显微镜,在试样厚度方向上1/4,1/2,3/4位置上测量裂纹长度,记作a1和a5,。

平面应变断裂韧性的测定

陈国滔材科095 40930366

一、实验目的

1.理解平面应变断裂韧性的应用及限制条件;

测试的基本方法,基本操作及操作要点;

2.了解平面应变断裂韧度K

IC

3.通过三点弯曲试验测量40Cr的平面应变断裂韧度。

二、试验原理

1.材料断裂原理

含有缺陷的构件可能在远低于材料屈服强度的工作应力下断裂, 只要这些缺陷达到某种临界尺寸。

即使有些构件, 起初的缺陷尺寸没有达到某种临界尺寸, 但由于工作于某种疲劳载荷下, 或某种腐蚀介质里, 或某种限度的低温状态下, 起初的缺陷尺寸将会增大,即裂纹发生亚临界的稳定扩展, 直至达到某种临界尺寸而突然发生不稳定的脆断。

断裂条件是:

式中, 为正应力,2a为试样或者构建中的裂纹长度。

2.材料的平面应变断裂韧性

根据线弹性断裂力学,断裂的判据是裂纹前沿应力强度因子K达到其临界值——材料的平面应变断裂韧度,即:

K=Y≥

是材料抵抗裂纹扩展能力的式中Y是裂纹的形状因子。

平面应变断裂韧度K

IC

特征参量,它与裂纹的尺寸及承受的应力无关。

平面应变断裂韧性,可以用于:

①评价材料是否适用,作为验收和产品质量控制的标准。

②材料的断裂韧度受到冶金因素(成分、热处理)的制造工艺(如焊接、成形)

影响。

可对构件的断裂安全性进行评价。

三、实验仪器及材料

1.实验仪器

①WDW-200D微机控制电子式万能材料试验机(拉伸力准确度优于示值的

0.5%)

②游标卡尺(精度0.02mm)

③双悬臂夹式引伸计(原长10.00mm)

④工具显微镜15JE(精度0.001mm)

2.实验材料

本试验采用经过860℃淬火、220℃回火处理的40Cr钢,屈服强度σ

s=1400MPa。

3.实验试样

SE(B)三点弯曲试样:

4. 试样中裂纹的制备要求

测定裂纹失稳扩展时的裂纹应力强度因子的临界值,要求裂纹尖端具有足够高的应力集中效应,否则,易于造成试验因为应力——位移曲线不符合要求而得不到预定结果。

为此,试样中裂纹的制备由两道工序完成。

首先要通过机加工或者线切割方法制备出裂纹的主体部分,随后还要通过疲劳过程在此切割裂纹基础上制备出尖端很尖锐的疲劳裂纹。

试样的裂纹由这两部分构成。

第一道加工的切割裂纹缺口,应垂直于试样表面和预期的裂纹扩展方向,偏差在

±2°以内,其根部半径应在0.08mm以下。

在疲劳过程在前期预制裂纹尖端引发疲劳裂纹的过程中,可以采用先大后小的最大应力强度因子——首先采用不高于材料的断裂韧度的0.8倍的应力来制备疲劳裂纹;而在后期,要求降低施加的应力水平,使裂纹尖端的应力强度因子降低到断裂韧度的0.6倍以下。

试样中的裂纹需要满足如下条件方是有效的:

(1)裂纹平面应与试样的宽、厚两个方向平行,裂纹不能分叉;

(2)缺口加工裂纹的总长度为0.45W~0.55W之间;

(3)试样表面上的疲劳裂纹长度不得小于0.025W,或者1.3mm,并且取其中

的较大值; (或者:疲劳裂纹的长度不能小于裂纹总长度的5%;)

(4)裂纹在试样两个自由表面上的长度不应小于总裂纹长度的90%;

四、实验步骤

①测定试样的厚度B,要求沿着裂纹的预期扩展面在未断开的区域测量厚度,

精确要求未0.025mm或者0.1%B中的较大者。

测量试样的宽度W。

②对试样粘贴引伸计的卡装刀口。

将试样安放于试验机上,要求裂纹扩展面与

加载压头尽量处于同一个平面上,避免二者错位或者形成明显不为0的夹角。

③对试样加载,测量载荷P-位移V(即裂纹嘴标距间距离的变化量)关系曲线,

直到试样被完全断裂为止。

加载速度控制标准为:应力强度因子的速率在

0.55~2.75/smMPa范围内。

④在裂纹扩展断裂的试样断口上,如图示意性给出的那样,借助于工具显微镜,

在试样厚度方向上1/4、1/2和3/4的位置上测量裂纹长度,记做a

2、a

3

和

a

4

;测量准确度要求为0.5%。

同时,测量两个自由表面上的裂纹长度,记做

a 1和a

5。

同时,测量各位置上的疲劳裂纹的长度。

⑤根据测量得到的裂纹长度,判断试验的有效性。

原则如下:

a)a2、a3和a4中任意两个测量值之差不得大于平均值

a的10%;

b)a1、a5与a的差值不得大于15%,a1和a5之差也不

得大于a的10%;

c)裂纹面与BW面平行,偏差在±10°以内。

满足上述要求时,取a2、a3和a4的平均值作为裂纹长度a。

⑥断口形貌的观察:注明每个试样的断口形貌特征。

常见的断口形貌类型如图

4所示。

对部分斜断断口,应在裂纹顶端和试样无缺口边之间测量中心平断口部分的平均宽度f。

记下单位厚度斜断口的比例(B-f)/B。

全斜断口中该数值f为0。

五、实验数据及数据处理

1.试样形状尺寸及裂纹长度原始数据

表1 试样形状尺寸记录表

测量值平均值

W/mm 20.04 20.04 20.02 20.03

B/mm 10.02 10.04 10.00 10.02

S/mm 80 80

表2 裂纹长度记录表

裂纹强a1 a2 a3 a4 a5 a

度/mm 10.133 10.102 9.34 9.725 9.275 9.722

2.实验数据处理

(1)裂纹长度a的有效性判断

①

以上各项均小于10%,符合要求。

②

以上各项均符合要求。

③裂纹面与BW面平行,偏差在±10°以内,

所以是可用的。

(2)

如附录2所示,在载荷—位移曲线上确定裂纹扩展的对应载荷,取弹性变形阶段载荷-位移关系的线性段的斜率的95%,对该曲线做割线,交曲线于一点,如附录2中图所示。

可知在出现之前,载荷已经达到了试验全过程的最高值,此时将作为,。

(3)

,通过查询附录1可知,

(4)

(5)的有效性判断

①载荷条件:,符合要求。

②平面应变及塑性屈服尺寸条件:

;

;

所以均符合要求。

③综上可知试验结果符合各项有效性判据,此次实验结果有效。

40Cr钢的平面应变断裂韧度

六、实验总结

1.实验断口形貌平整,推断为脆断。

2.在载荷—变形曲线中,可见应力到了最大值后便不断下降,此时材料内

部由塑性变形阶段变为裂纹在内部扩展阶段。

这由于裂纹顶端处应力不可能无限地增长,当到达材料屈服应力时,即在裂纹顶端附近形成一个微小的屈服区,所以无法直接用裂纹顶端处的应力大小来作裂纹发生失稳扩展的判据。

当构件最大应力区中足够大体积内的应力都达到了材料特点的临界值时,即发生脆性断裂。

3.实验中测量的平均值只计算断裂区中部的a

2、a

3

、a

4

值,原因是中部的裂

纹是在应变状态下断裂,而断裂表面处的裂纹是处于应力断裂,不在实

验讨论的范围内。

a

1、a

5

的测量只是为了方便判断裂纹长度有效性。

4.40Cr钢的平面应变断裂韧度。

参考文献

①杨王玥,强文江.《材料力学行为》.北京:科学出版社.2009

②余永宁.《材料科学基础》.北京.高等教育出版社.2006

③中华人民共和国国家标准,金属材料平面应变断裂韧度KIC试验方法GB 4161-1984附录1

形状因子的确定

表3 弯曲试样的

0.45 2.29 0.455 2.32 0.46 2.35 0.465 2.39 0.47 2.43 0.475 2.46 0.48 2.5 0.485 2.54 0.49 2.58 0.495 2.62 0.5 2.66 0.505 2.7 0.51 2.75 0.515 2.79 0.52 2.84 0.525 2.89 0.53 2.94 0.535 2.99 0.54 3.04 0.545 3.09。