IE培训第二堂七大手法与动作经济原则

- 格式:ppt

- 大小:1.64 MB

- 文档页数:86

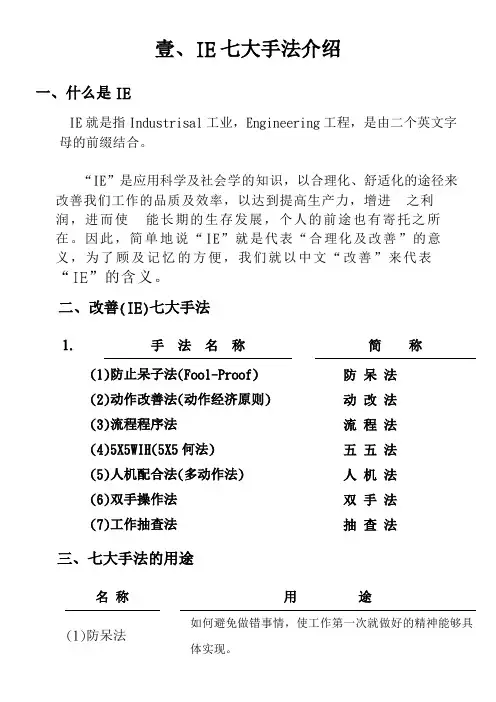

壹、IE七大手法介绍一、什么是IEIE就是指Industrisal工业,Engineering工程,是由二个英文字母的前缀结合。

“IE”是应用科学及社会学的知识,以合理化、舒适化的途径来改善我们工作的品质及效率,以达到提高生产力,增进之利润,进而使能长期的生存发展,个人的前途也有寄托之所在。

因此,简单地说“IE”就是代表“合理化及改善”的意义,为了顾及记忆的方便,我们就以中文“改善”来代表“IE”的含义。

二、改善(IE)七大手法1. 手法名称简称(1)防止呆子法(Fool-Proof) 防呆法(2)动作改善法(动作经济原则) 动改法(3)流程程序法流程法(4)5X5WIH(5X5何法) 五五法(5)人机配合法(多动作法) 人机法(6)双手操作法双手法(7)工作抽查法抽查法三、七大手法的用途名称用途如何避免做错事情,使工作第一次就做好的精神能够具(1)防呆法体实现。

广东逸华企业管理顾问改善人体动作的方式,减少疲劳使工作更为舒适、更有(2)动改法效率,不要蛮干。

(3)流程法研究探讨牵涉到几个不同工作站或地点之流动关系,藉以发掘出可资改善的地方。

(4)五五法借着质问的技巧来发掘出改善的构想。

研究探讨操作人员与机器工作的过程,藉以掘出可资改(5)人机法善的地方。

研究人体双手在工作时的过程,藉以发掘出可资改善的(6)双手法地方。

(7)抽查法借着抽样观察的方法能很迅速有效地了解问题的真象。

四、改善(IE)七大手法与品管(QC)七大手法之差别“品管(QC)七手法”较着重于对问题的解析与重点的选择,但对如何加以改善则较少可应用。

“改善(IE)七手法”较着重于客观详尽了解问题之现象,以及改善方法的应用,以期达到改善的目标。

有了“改善(IE)七手法”正可弥补品管(QC)手法的缺陷而达到相辅相成之效果,使得改善的效果更为落实也更容易实现。

同时最重要的是改善(IE)七手法亦可单独使用,因其本身具有解析、发掘问题的技巧之故。

IE工程(IE七大手法)1、工程分析2、搬运工程分析3、运动分析(工作抽查work sampling)4、生产线平衡5.、动作分析6、动作经济原则7、工厂布置的改善IE七大手法为:作业分析程序分析(运用ECRS技巧)动作分析(动作经济原则)时间分析稼动分析布置搬动分析生产线平衡我们经常谈到的七大手法为1.动作改善法(动改法)2.防止错误法(防错法)3.5*5W1H法(五五法)4.双手操作法(双手法)5.人机配合法(人机法)6.流程程序法(流程法)7.工作抽样法(抽样法)我们经常见到的用到的就是最后这一种!招聘也经常问的ie的七大手法也是最后的提法。

IE就是指Industrisal工業,Engineering工程,是由二個英文字母的字首結合。

“IE”是應用科學及社會學的知識,以合理化、舒適化的途徑來改善我們工作的品質及效率,以達到提高生產力,增進公司之利潤,進而使公司能長期的生存發展,個人的前途也有寄託之所在。

因此,簡單地說“IE”就是代表“合理化及改善”的意義,為了顧及記憶的方便,我們就以中文“改善”來代表“IE”的含義。

二、改善(IE)七大手法(1)防止呆子法(Fool-Proof)防呆法(2)動作改善法(動作經濟原則)動改法(3)流程程序法流程法(4)5X5WIH(5X5何法)五五法(5)人機配合法(多動作法)人機法(6)雙手操作法雙手法(7)工作抽查法抽查法改善(IE)七大手法與品管(QC)七大手法之差別“品管(QC)七手法”較著重於對問題的分析與重點的選擇,但對如何加以改善則較少可應用。

“改善(IE)七手法”較著重於客觀詳盡瞭解問題之現象,以及改善方法的應用,以期達到改善的目標。

有了“改善(IE)七手法”正可彌補品管(QC)手法的缺陷而達到相輔相成之效果,使得改善的效果更為落實也更容易實現。

同時最重要的是改善(IE)七手法亦可單獨使用,因其本身具有分析、發掘問題的技巧之故。

防呆法(Fool-Proof)一、目的認識“防呆法”的意義,及學習如何應用“防呆法”的原理於我們的工作上,以避免工作錯誤的發生,進而達到“第一次就把工作做對”之境界。

IE七大手法动作经济原则引言:在工业工程领域中,IE即工业工程(Industrial Engineering)是对人、机、料、法、环境等各种因素进行有机整合和协调的综合学科。

IE的目标是通过优化和改进工作流程,最大程度地提高生产效率和降低成本。

在IE的实践中,七大动作经济原则被认为是提高生产效率的关键手法,下面将一一介绍这七大手法。

1. 分析法(Analysis):分析法是IE中最基本且最重要的手法之一。

它的核心是对生产过程进行细致的分析和评估,找出生产过程中存在的问题,以及可能的改进空间。

通过对各个环节的时间、成本、资源等方面的评估,可以确定优化工作流程的具体目标和方向。

而且,在实施改进时,也可以通过细致的分析来评估改进效果。

2. 节点操作法(Node Operation):节点操作法是IE中常用的一种手法,它是通过对工作流程的节点进行操作和优化来提高生产效率。

节点操作法可以包括改变工作的顺序、增加操作的并行性、减少操作的重复性等。

通过精确的节点操作,可以降低时间成本和资源消耗,提高工作效率。

3. 平衡法(Balancing):平衡法是一种通过合理分配工作负荷,使得生产线上的各个工作站之间相对平衡的手法。

通过平衡法,可以避免工作线上出现过载或者闲置的情况,最大程度地提高资源利用率和生产效率。

平衡法在制造业中有着广泛的应用,特别是流水线生产模式中。

4. 运输法(Transport):运输法是指通过优化和改进物品的运输方式和流转路径,最大限度地减少运输时间和成本,提高物流效率。

运输法可以包括物品的集中存储、优化路径规划、减少运输环节等。

在现代物流领域,运输法被广泛应用于物流运输系统的设计和优化中。

5. 查找法(Find):查找法是指通过对生产数据和信息进行查找和分析,发现问题所在,进而采取措施进行改进。

查找法可以通过对生产数据进行系统的管理和分析来发现生产过程中的异常情况或者不规范操作。

通过及时的查找和发现,可以避免生产过程中的问题进一步扩大,提高工作效率和生产质量。

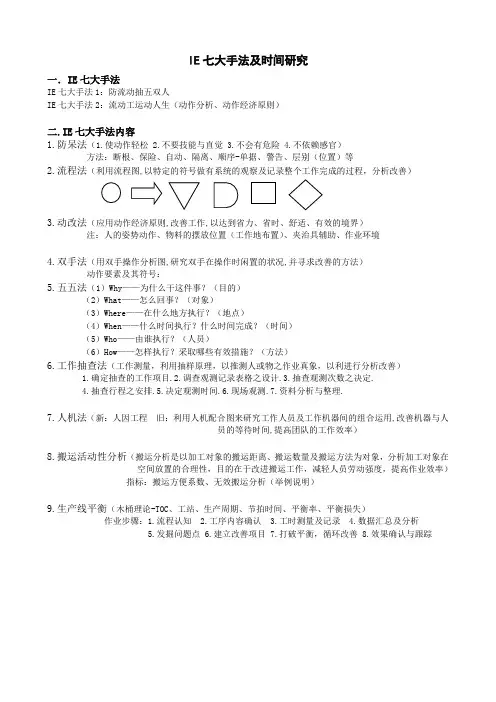

IE七大手法及时间研究一.IE七大手法IE七大手法1:防流动抽五双人IE七大手法2:流动工运动人生(动作分析、动作经济原则)二.IE七大手法内容1.防呆法(1.使动作轻松2.不要技能与直觉3.不会有危险4.不依赖感官)方法:断根、保险、自动、隔离、顺序-单据、警告、层别(位置)等2.流程法(利用流程图,以特定的符号做有系统的观察及记录整个工作完成的过程,分析改善)3.动改法(应用动作经济原则,改善工作,以达到省力、省时、舒适、有效的境界)注:人的姿势动作、物料的摆放位置(工作地布置)、夹治具辅助、作业环境4.双手法(用双手操作分析图,研究双手在操作时闲置的状况,并寻求改善的方法)动作要素及其符号:5.五五法(1)Why——为什么干这件事?(目的)(2)What——怎么回事?(对象)(3)Where——在什么地方执行?(地点)(4)When——什么时间执行?什么时间完成?(时间)(5)Who——由谁执行?(人员)(6)How——怎样执行?采取哪些有效措施?(方法)6.工作抽查法(工作测量,利用抽样原理,以推测人或物之作业真象,以利进行分析改善)1.确定抽查的工作项目.2.调查观测记录表格之设计.3.抽查观测次数之决定.4.抽查行程之安排.5.决定观测时间.6.现场观测.7.资料分析与整理.7.人机法(新:人因工程旧:利用人机配合图来研究工作人员及工作机器间的组合运用,改善机器与人员的等待时间,提高团队的工作效率)8.搬运活动性分析(搬运分析是以加工对象的搬运距离、搬运数量及搬运方法为对象,分析加工对象在空间放置的合理性,目的在于改进搬运工作,减轻人员劳动强度,提高作业效率)指标:搬运方便系数、无效搬运分析(举例说明)9.生产线平衡(木桶理论-TOC、工站、生产周期、节拍时间、平衡率、平衡损失)作业步骤:1.流程认知 2.工序内容确认 3.工时测量及记录 4.数据汇总及分析5.发掘问题点6.建立改善项目7.打破平衡,循环改善8.效果确认与跟踪三.时间研究1.标准工时的定义(标准工时不是目标,而是正常生产时间)在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间.2.标准工时构成标准工时 = 实质时间*(1+宽裕率)1.实质时间…………测定时间2.宽裕时间…………也叫宽放时间宽裕率 = 宽裕时间 / 实质时间.(1)作业宽率:非正规的作业要求时间.(2)生理宽率:因生理上的需要而产生的中断时间.(3)疲劳宽率:工作疲劳对工作速度的影响.3.标准工时的测量(①直接法②合成法)(1)直接法—直接测量法、工作抽样法(2)合成法—预定时间动作法、Mod法 1Mod=0.129s 所有肢体动作都是手指动作的整数倍4.标准工时的用途(生产计划、产能负荷、绩效、人力/设备评估等)5.几个指标:生产效率、稼动率、工时损失率(总投入工时、实际产出工时、标准产出工时)生产效率=标准产出工时/实际产出工时标准产出工时=标准工时*产量实际产出工时=总投入工时-损失工时(待料、Down机等)工时损失率=损失工时/总投入工时。