裂纹断裂准则

- 格式:ppt

- 大小:547.51 KB

- 文档页数:28

j-c断裂准则J-C 断裂准则是指“韧性断裂准则”和“塑性裂纹扩展准则”的组合,它是一种用于描述材料破损行为的理论模型。

J-C 断裂准则的应用范围广泛,包括材料力学、机械工程、材料科学等领域。

本文将对 J-C 断裂准则的原理、应用以及实验验证进行介绍。

J-C 断裂准则的原理J-C 断裂准则首先要根据材料的塑性特性进行分析,因为材料的塑性变形是其破坏的先决条件。

材料在承受外力作用下会产生塑性变形,当外力达到一定限度时,材料开始形成裂纹。

J-C 断裂准则假设裂纹的形成和扩展是由两个因素决定的:应力强度因子 K 和断裂韧性 J。

应力强度因子 K 描述了裂纹尖端周围的应力分布,是判断裂纹扩展方向和速率的参数;而断裂韧性 J 描述了材料对裂纹扩展的抗力,是判断材料抗破坏能力的参数。

J = Jc + KY (1)其中,J 表示断裂韧性,Jc 表示材料的固有断裂韧性,K 表示应力强度因子,Y 为材料的本构关系函数。

如果 Y 值为 1,则称其为线性本构关系。

当应力强度因子 K 达到一定数值时,Jc 就成为了材料裂纹扩展的控制因素,此时,裂纹将会沿着材料的最弱面扩展,一直到材料完全断裂。

因此,J-C 断裂准则可以用于预测材料断裂的强度和扩展速度。

J-C 断裂准则在不同领域有不同的应用。

在工程领域,J-C 断裂准则用于预测管道、船舶、飞机等结构在高应力情况下的破坏行为。

在材料科学中,它可以用于评估材料的断裂韧性、抗裂纹扩展能力等性能。

J-C 断裂准则可以与有限元分析结合使用,为材料设计和强度分析提供指导。

通过对裂纹的尺寸和应力强度因子 K 值进行测量和计算,可以确定材料的固有断裂韧性 Jc,进而确定材料的抗破坏能力。

对 J-C 断裂准则的实验验证是对其可靠性的检验。

其中,最常用的实验方法是 K 值法和 J 值法。

K 值法是通过施加模拟外力,在试验样品上产生裂纹,并测量裂纹尖端的应力强度因子 K 值;J 值法则是通过在试验样品中人为制造裂纹,并测量裂纹的扩展比例和断裂韧性 J 值。

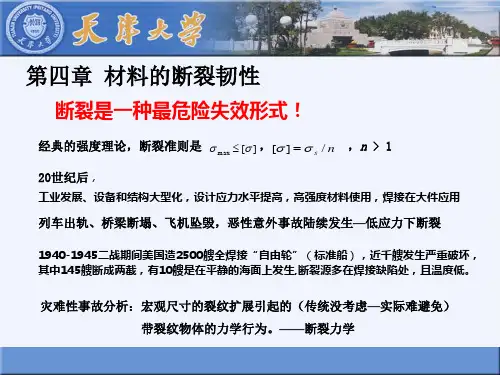

断裂力学工程应用众所周知,由于近代若干新兴工业的高速发展,新材料和新工艺的采用以及经过古典强度科学做过“安全设计”的若干工程结构,在生产使用过程中发生了意想不到的灾害性断裂事故,特别是高强度材料的制成,以及应力分析技术的进步,允许减小安全系数,提高工作应力;但另一方面会使材料对裂纹的抗力减小,使构件中原有缺陷发展成裂纹的机会增大,以致飞机、大型转子、装甲车辆、大炮、贮存罐、承压容器、管道、焊接船舶、宇航结构等经常发生灾难性脆断事故。

这就引起了人们对断裂现象的研究,从而在上世纪五十年代末创立了断裂力学这一门崭新的强度科学。

对断裂力学来讲,工程实际应用尤其重要。

一断裂工程量与断裂准则1.断裂工程量在断裂力学里,有几个决定固体材料断裂行为的物理量,如表面能v、裂纹扩展力或能量释放率、应力强度因子等等。

在工程技术界常把这些用来描述变形固体断裂行为的物理量叫做断裂工程量。

2.断裂准则与断裂条件凡是用来判定裂纹是否失稳扩展物体是否断裂的断裂参量(断裂工程量)就叫做断裂准则(Criterion of Fracture)。

在Griffith、Irwin的线弹性断裂力学理论里是采用应力强度因子K及能量释放率G作为断裂准则的。

据据采用的断裂准则比较裂纹物体服役中工作断裂参量同相应的材料断裂韧性之间的大小关系式叫做断裂条件。

就能量释放率G1准则而言,材料的断裂韧性为GIC,工作时的能量释放率为G1,则抗断裂条件G1<GIC,就应力强度因子而言,I型裂纹物体的抗断裂条件是K1<KIC。

二断裂力学工程应用利用断裂力学原理进行防断设计主要有下述几方面:(1)估算含裂纹构件的安全性和寿命,确定构件在工作条件下的裂纹容限;(2)用断裂力学作指导进行安全设计;(3)分析各种断裂事故,提出改进措施;(4)合理选择材料和工艺,发展新材料、新工艺,寻找代用材料。

1.用断裂力学方法进行安全分析随着断裂力学的发展,瑞士的BBC、美国的CE和WH、日本的三菱和日立、法国的AA、捷克SKODA及苏联JIM3等均建立了本企业的缺陷容限标准。

四个经典的断裂准则:

1最大正应力准则(第一强度理论)(最大拉应力理论)

400多年以前,伽利略(Galileo: 1564-1642)在研究砖、铸铁和石头的拉伸断裂时,发现当施加应力达到一临界值时材料发生断裂,这即是最大正应力准则或第一强度理论。

2莫尔-库仑(Mohr-Coulomb)准则(第二强度理论)(最大拉应变理论)

库仑(1737-1806)在研究土和砂岩的压缩强度后,于1773年提出:当材料的破坏沿着一定剪切平面进行时,所需的破坏力不但与剪切力有关,也与剪切面上的法向力有关。

1900年德国科学家莫尔(1835-1918)将最大主应力莫尔圆引入到库仑强度理论中,因而这个破坏准则现在被称为莫尔-库仑准则。

3屈特加(Tresca)准则(第三强度理论)(最大剪应力理论)

1864年,屈特加提出了最大剪切应力准则或称屈特加准则。

4范·米塞斯(van ·Mises)准则(第四强度理论)(最大形状改变比能理论)

1913年,范·米塞斯考虑了变形能的作用,提出材料的屈服条件为其变形能达到某一临界值,此即范·米塞斯准则或第四强度理论。

脆性断裂一般采用1或2理论;塑性屈服一般采用3或4理论。

除了上述四个最著名的强度理论或准则外,到目前为止,人们关于不同材料的破坏规律曾经提出了上百个模型或准则,但由于材料性质的复杂性,大多数模型或准则都不具有普适性。

1

1 =r ()

3212 + =r 3

13 =r []

2132322214)()()(21 + + =r。

脆性材料复合型裂纹断裂准则杨军;李强【摘要】基于假设:裂纹沿最小应变能密度S的方向扩展,并且当其达到临界值开裂(SED准则),文章提出一个新的断裂准则(MSED准则),适用于混凝土和岩石等脆性材料的Ⅰ-Ⅱ混合型断裂.该准则与试件加载情况及几何形状有关,它的关键值不仅包含Ⅰ型断裂韧度KIc,且其中亦考虑了Ⅱ型断裂韧度KIIc.为了验证MSED准则的有效性及预测精度,利用文献中的混凝土断裂实验结果进行比较.相较于其他传统的准则,文献的实验结果与本文提出的准则吻合得更好,能更加精确地预测裂纹的起裂及扩展.【期刊名称】《四川建筑》【年(卷),期】2018(038)005【总页数】3页(P224-226)【关键词】混凝土;混合型裂纹;断裂准则【作者】杨军;李强【作者单位】四川省地质工程勘察院,四川成都 610072;四川省地质工程勘察院,四川成都 610072【正文语种】中文【中图分类】O346.1为了研究裂纹的起裂和扩展,许多学者从应力、应变能密度、能量等多种角度分析建立了相应的断裂准则。

Erdogan 和 Sih[1]首次提出了适用于复合型裂纹的最大周向应力准则(即MTS准则),该准则假定裂纹沿最大周向应力σmax扩展。

Sih[2]提出最小应变能密度准则(SED 准则),该准则的基本假定为:当材料的应变能密度S达到临界应变能密度Scr裂纹开始扩展。

Theocaris 和 Andrianopoulos[3]基于von Mises屈服准则,认为裂纹沿着最大弹性应变能密度方向开裂,提出T准则,该准则对于金属材料非常适用。

Ukadgaonkera和Awasare[4]提出修正的T准则,即通过应力张量第一不变量(I1)和应力偏量第二不变量(J2)预测裂纹开裂。

Yehia等[5]提出最大体积应变能密度准则,即 NT 准则,此外,Yehia[6]讨论了在塑性核心区的基础上定义断裂准则的可行性,并且克服了修正的T 准则的一致性问题,提出了Y 准则。

水压力作用下岩石中Ⅰ和Ⅱ型裂纹断裂准则高赛红;曹平;汪胜莲【摘要】In order to study damage fracture law of fissured rock masses, the hydrostatic pressure vertical to crack surface and drag force parallel to crack surface were taken into consideration, both of which are generated by water action. Stress condition of single crack under compressive-shearing stress condition and tensile-shearing stress condition were calculated respectively. And the stress intensity factor during water action was deduced. A new damage variable related to fracture toughness was presented and the new damage variable was introduced into Dugdale crack model, and the stress intensity factor of compressive-shearing crack and tensile-shearing crack were deduced respectively. Finally, fracture criterion of fractured rock mass considering water damage action was presented, under compressive-shearing stress condition and tensile-shearing stress condition respectively, based on the compressive-shearing fracture criterion and the maximum hoop stress theory.%为了研究裂隙岩体在水作用下的损伤断裂机制,考虑水产生的垂直裂纹面的静水压力和平行裂纹面的拖拽力,分析处于压剪和拉剪状态的单裂纹应力状态,推导出水作用下裂纹的应力强度因子.还定义基于断裂韧度的损伤变量,并将损伤变量引入Dugdale裂纹模型,推导出水损伤作用下压剪和拉剪应力状态下裂纹的应力强度因子.基于压剪条件下的断裂准则和最大周向应力理论,推导出压剪和拉剪应力状态下,考虑水损伤作用的裂隙岩体断裂准则.【期刊名称】《中南大学学报(自然科学版)》【年(卷),期】2012(043)003【总页数】5页(P1087-1091)【关键词】压剪裂纹;拉剪裂纹;断裂韧度;损伤断裂;断裂准则【作者】高赛红;曹平;汪胜莲【作者单位】中南大学资源与安全工程学院,湖南长沙,410083;江西理工大学应用科学学院,江西赣州,341000;中南大学资源与安全工程学院,湖南长沙,410083;江西理工大学应用科学学院,江西赣州,341000【正文语种】中文【中图分类】TU452裂隙岩体有别于其他工程材料,它具有很强的非均匀性、各向异性等力学特征,其在地下水作用下的变形、损伤破坏及稳定性是岩石力学领域关注的课题。

题目:韧性断裂准则与阀值选取的理论及试验研究作者:蒲思洪,温彤,吴维,侯模辉关键词:ductile fracture criterion(韧性断裂准则)文章重点摘抄:现在用于描述材料韧性断裂行为的准则大都采用阀值(即临界值)控制的方法,即材料某处的破坏值超出阀值就认为该处材料发生起裂。

由于金属的断裂与材料的性质(组成元素、微观组织、夹杂、表面条件及均匀性)、变形历史和工艺参数(温度、变形速度、摩擦与润滑)等因素有关,所以针对具体的冲切断裂过程,模拟时如何选择合理的韧性断裂准则与断裂阀值从而预测起裂的时间和位置并非易事。

韧性断裂理论与断裂准则:现有韧性断裂理论认为塑性材料的断裂大多是由其内部空穴的聚集和扩展引起的,这些空穴是由材料中的位错堆积、第二相粒子、缩松缩口、夹杂或其它缺陷产生的。

金属材料在外力作用下产生塑性变形,其内部的空穴在应变和三轴应力的作用下增长、扩大,直至一定数量的空穴聚集在一起形成裂纹。

在外力的继续作用下大量空穴裂纹会不断聚集在一起造成裂纹的扩展延伸,当其扩展到材料的表面时,材料就产生断裂。

在1950年Freudenthal首先以综合能量观点提出以等效应力与等效塑性应变的积分函数定义破坏的发生时机,认为当单位体积之应变能量(即塑性变形功)达到阀值时,材料就产生宏观裂纹。

该模型没有考虑静水应力及拉伸主应力的影响。

0fC d εσε=⎰ 式中:f ε为材料断裂时的等效塑性应变;σ为等效应力;dε为等效应变增量;C 为材料的临界破坏值。

Cockcroft&Latham 则认为断裂主要与拉伸主应力有关,即对于给定的材料,在一定的温度和应变速率下,当最大拉应力-应变能达到材料的临界破坏值时材料产生断裂。

*0fC d εσεσ=⎰ 式中:σ*为材料断裂时的最大拉应力;σ1为材料断裂时最大主应力。

当σ1≥0 时,σ*=σ1;当σ1<0 时,σ*=0。

McClintock 将空穴看成是变形体的内部缺陷,忽略空穴之间的交互作用,研究了轴对称下圆和椭圆形空穴的简单长大和聚合, 提出了以下断裂准则:)1313012sinh 2fn C d εσσσσεσσ⎡⎤⎫-+-⎪=+⎥⎨⎬⎥⎪⎪⎩⎭⎦⎰ 式中:σ3为材料断裂时的最小主应力;n 为材料的硬化系数。

断裂韧性判据Irwin准则与coulomb准则的内在联系张红亮【摘要】摘要:两种不同的准则,一个是从单一裂纹出发,一个是从宏观破坏角度出发,能够共同描述和判断岩石的破坏。

Coulomb准则本来是描述岩石剪切破坏时大量微裂纹行为共同作用的统计结果,而断裂韧性判据Irwin准则是解析地描述单一裂纹行为。

分别从断裂韧性判据Irwin准则和Coulomb准则的定义出发,理论推导了他们之间存在的内在联系,结果表明,两个准则的方法和观察角度不同,而得到的破裂角度却相同,这是具有深刻物理意义的。

【期刊名称】水运工程【年(卷),期】2009(000)011【总页数】3【关键词】断裂韧性;Coulomb准则;强度因子岩石断裂破坏的实质是岩石在受力过程中微裂纹萌生扩展直至贯通的结果,是岩石微观结构变形破坏累积的宏观反映,从细观角度,岩石内存在许多微裂隙,这些微小裂隙对岩石的破坏起着绝对作用。

Griffith指出脆性材料的破坏是由物体内部存在的裂隙所决定,由于固体内部微小裂隙的存在,在裂隙尖端存在应力集中现象,从而使裂隙扩展以致破坏。

基于此的裂纹端部稳定性判据断——裂韧性是材料抗脆断能力的一个全新的材料参量[1-3]。

断裂韧性判据Irwin准则实际上是判断单一裂纹当应力强度因子达到临界值时,裂纹开始扩展的准则。

而Coulomb准则认为岩石承载的最大剪切应力由材料的内聚力和内摩擦角确定,由于该准则简单、具体、有明确的物理背景,岩样也多是剪切破坏,所以得到了普遍应用。

同样是判断岩石的破坏,一个是从单一裂纹出发,一个是从宏观破坏角度出发,宏观破坏是否是众多裂纹破坏的宏观表现呢?断裂韧性判据与宏观破坏判据Coulomb准则之间是否存在内在的联系,本文从理论推导中寻求答案。

1 Coulomb准则Coulomb于1973年提出“摩擦”准则:岩石的破坏主要是剪切破坏,岩石的强度,即抗摩擦强度等于岩石本身抗剪切摩擦的黏结力c与剪切面上法向力产生的摩擦力分量F=σtanφ。

双k断裂准则

双k断裂准则是指在材料断裂过程中,当裂纹尖端出现两个kink时,裂纹扩展的临界条件。

这个准则是由英国工程师Alan Cottrell在20世纪50年代提出的,被广泛应用于材料科学和工程领域。

双k断裂准则的提出是为了解决材料断裂过程中裂纹扩展的问题。

在材料中,裂纹是一种常见的缺陷,它会导致材料的强度和韧性下降,甚至引起材料的破坏。

因此,了解裂纹扩展的机理和临界条件对于材料的设计和使用非常重要。

双k断裂准则的基本原理是,当裂纹尖端出现两个kink时,裂纹扩展的临界条件就会出现。

这是因为在这种情况下,裂纹尖端的应力集中程度达到了最大值,同时裂纹尖端的形状也发生了变化,导致裂纹扩展的能量消耗增加。

因此,当裂纹尖端出现两个kink时,裂纹扩展的临界条件就会出现,材料就会发生断裂。

双k断裂准则的应用范围非常广泛,包括金属、陶瓷、塑料等各种材料。

在材料的设计和使用中,了解双k断裂准则对于预测材料的断裂行为和提高材料的韧性非常重要。

例如,在航空航天领域,双k断裂准则被广泛应用于飞机和火箭等载具的设计和制造中,以确保它们的安全性和可靠性。

总之,双k断裂准则是材料科学和工程领域中非常重要的一个概念,它对于了解材料的断裂行为和提高材料的韧性具有重要的意义。

在未来的研究中,我们需要进一步深入探讨双k断裂准则的机理和应用,以推动材料科学和工程领域的发展。

机械设备故障的概念及其判断准则一、故障的定义机械设备在使用过程中,不可避免地会发生磨损、断裂、腐蚀、疲劳、变形、老化等情形,使设备性能劣化而丧失规定的功能甚至生产能力,这种设备性能劣化而丧失规定的功能的现象即“故障”与“失效”。

一般情况下,“故障”与“失效”是同义词。

但严格来说,按照GB 3187—1994规定,“失效是指产品丧失规定的功能,对于可修复产品通常称为故障”。

二、故障判断准则以上已经明确了故障的含义,然而故障不能仅凭直观感觉来判定,必须依据一定的判断准则。

首先,要明确产品保持的“规定功能”是什么,或者说产品功能丧失到什么程度才算出了故障。

有些规定的功能很明确,不会引起不同的认识,如发动机缸体损坏,迫使停机修理。

有时规定的功能却难以确定,特别是故障的形成是由于功能逐渐降低的这种情况,例如发动机的磨损超过一定的限度,将会加剧磨损,引起功率降低,燃油消耗率增加,出现这种情况,可以算作故障。

然而,磨损的限度在使用中难以确定,像上述发动机情况,如果减小负荷,增加润滑油,有一定磨损的发动机,仍然是可以勉强继续使用的,也可以不算作故障,这就需要事先定出标准。

其次,在确定是否是故障,还要分析故障的后果,主要看故障是否影响产品的生产和设备及人身安全。

除了以技术参数中的任一项不符合规定的允许极限作为故障判断的准则外,还要考虑若在这种状态下继续工作,是否会发生不允许的故障后果来判别。

因此,在判断产品故障时,不仅取决于产品的“规定功能”,而且还要考虑故障的后果。

一般来说,产品故障是指:在规定条件下,不能完成其规定的功能;产品在规定条件下,一个或几个性能参数不能保持在规定的上、下限值;产品在规定的应力范围内工作时,导致机械零件或元器件出现各种裂纹、渗漏、磨损、锈蚀、损坏等状态。

不同的产品有不同的故障判断标准,并且研究工作的出发点不同,所定义的故障也不同,难以做到统一。

但是在同一使用部门之内,则应该有统一的标准。

材料力学四大准则材料力学是研究材料在外力作用下的力学性质和变形规律的学科。

它是工程力学的重要分支,对于材料的设计、加工和使用具有重要的指导意义。

在材料力学的研究中,有四个基本准则,即弹性力学、塑性力学、疲劳力学和断裂力学。

本文将对这四大准则进行详细介绍。

一、弹性力学弹性力学是研究材料在外力作用下产生弹性变形的力学学科。

材料在受到外力作用后,会发生形变,当外力作用消失后,材料会恢复到原来的形状和尺寸,这种现象称为弹性变形。

弹性力学研究材料的弹性性质,包括杨氏模量、剪切模量、泊松比等指标。

材料的弹性力学性质对于材料的选择、设计和使用具有重要的指导作用。

二、塑性力学塑性力学是研究材料在外力作用下产生塑性变形的力学学科。

材料在受到外力作用后,会发生形变,当外力作用消失后,材料会保持一定的塑性变形,不会完全恢复到原来的形状和尺寸,这种现象称为塑性变形。

塑性力学研究材料的塑性性质,包括屈服强度、延伸率、冷加工硬化等指标。

塑性力学的研究对于材料的加工和成形工艺具有重要的指导作用。

三、疲劳力学疲劳力学是研究材料在循环加载下引起的疲劳破坏的力学学科。

材料在受到循环加载作用后,会产生应力集中和应变累积,导致材料的疲劳破坏。

疲劳力学研究材料的疲劳性能,包括疲劳强度、疲劳寿命、疲劳裂纹扩展速率等指标。

疲劳力学的研究对于材料的结构设计和使用寿命评估具有重要的指导作用。

四、断裂力学断裂力学是研究材料在外力作用下发生断裂的力学学科。

材料在受到外力作用后,会产生裂纹,当裂纹扩展到一定程度时,材料发生断裂。

断裂力学研究材料的断裂性能,包括断裂韧性、断裂强度、断裂模式等指标。

断裂力学的研究对于材料的使用安全和失效分析具有重要的指导作用。

弹性力学、塑性力学、疲劳力学和断裂力学是材料力学研究中的四大准则。

它们分别研究材料的弹性性质、塑性性质、疲劳性能和断裂行为,对于材料的设计、加工和使用具有重要的指导意义。

通过深入研究这四个准则,可以更好地理解材料力学的基本原理,为工程实践提供科学依据。

第三章 裂纹的断裂准则裂纹的断裂准则:带裂纹的构件发生断裂的临界条件.§3.1 单一型裂纹的断裂准则一、阻力曲线法(以平面应力为例说明)裂纹扩展的动力和阻力 1.裂纹扩展的推动力221K G Y a E E σ==''ⅠⅠ Y与试件的类型有关.2()()1E E Eμ⎧⎪'=⎨⎪-⎩平面应力平面应变当0σσ=时,G Ⅰ是a 的函数.如图所示:3a 为失稳扩展的临界长度.2.裂纹扩展阻力:裂纹扩展单位长度所需要消耗的能量-R (单位壁厚1B =).裂纹扩展 221K R G a YE E σ===ⅠⅠ测定i a (扩展时裂纹长度),i σ(此时的外载荷)⇒计算R ⇒R a -阻力曲线. 3.临界条件(平面应力条件下)只有3A 点是失稳的扩展条件.(注意失稳扩展为不需要外界补充能量而自动扩展).⇒裂纹失稳扩展的临界条件为推动力曲线与阻力曲线相切,即:G R=G R aa∂∂≥∂∂通过图形⇒G ⅠC 及失稳扩展的临界长度.0123aG Ⅰ二、能量判据=G GⅠⅠC 三、应力强度因子判据=K KⅠⅠC:材料的力学性能,由实验测定。

其中KⅠC§3.2 最大周向正应力理论m ax ()θσ判据.一.复合型裂纹断裂判据需要解决的问题1.裂纹沿什么方向扩展⇒确定开裂角;2.裂纹在什么条件下开始扩展⇒确定临界条件 二、 m ax ()θσ判据1.假定:裂纹初始扩展沿着周向正应力θσ为最大的方向.当这个方向上的周向正应力的最大值m ax ()θσ达到临界时,裂纹开始扩展. 2.举例:Ⅰ、Ⅱ型复合裂纹.[(1cos )3sin ]2K K θθσθθ=+-ⅠⅡ(3cos )cos(3cos 1)sin]22r K K θθσθθ=++-ⅠⅡ[sin (3cos 1)]2r K K θθτθθ=+-ⅠⅡ因0r =,各项均趋于无穷大. 取0r r =(微小值)圆周上个点的θσ0r r θθσθ=∂⎛⎫= ⎪∂⎝⎭ 220θσθ∂<∂ 000cos[sin (3cos 1)]02K K θθθ⇒+-=ⅠⅡθπ=±无实际意义00sin (3cos 1)0K K θθ⇒+-=ⅠⅡ0arccos9KK θ⇒=+ⅠⅡ开裂条件: 0m ax 001()[(1cos )3sin ]2cK K θθθσθθσ=+-=ⅠⅡc θσ:由Ⅰ型裂纹的断裂韧性来确定.即00,,0K K K θ===ⅠⅠc Ⅱ.(Ⅰ型裂纹由原裂纹面扩展)⇒临界失稳条件: 0001cos[(1cos )3sin ]22K K K θθθ+-=ⅠⅡⅠc3.几种特殊情况a.Ⅰ型, 00,0,K K K θ===ⅡⅠⅠcb.Ⅱ型, 000,(3cos 1)070.5K K K τθθ==-=⇒=± ⅠⅡⅡ 实验证明:如图所示剪应力方向,070.5θ=- 如图所示剪应力方向相反, 070.5θ= 0.87K K =ⅡⅠcc.中心斜裂纹的单向拉伸.分解σ:沿裂纹面:1cos sin τσββ=⋅τ垂直裂纹面:21sin σσβ=2,cos K K σβσββ⇒==ⅠⅡ13cos tan sin θβθ-⇒=给定0βθ⇒ 由0001cos[(1cos )3sin ]22K K K θθθ+-=ⅠⅡⅠc ,确定临界应力cσ.§3.3 能量释放率理论G判据,由帕立.尼斯威米(K.Palaniswamy)提出. 假设:(1).裂纹沿产生最大能量释放率的方向扩展.(2).当在上述确定的方向上,能量释放率达到临界值时,裂纹开始扩展.纽斯曼(Nuismer)利用连续性假设研究了能量释放率与最大周向正应力之间的关系.假设:沿0θθ=方向产生支裂纹,长度为a .平面应变下,裂纹沿本身平面扩展时的能量释放率为:22201()G K K Eμ-=+ⅠⅡ (沿裂纹方向扩展)支裂纹的能量释放率为:22201()G K K Eμ-=+ⅠⅡ谈论的问题:令0a →.假设支裂纹尖端的应力场趋近于扩展开始的原有裂纹尖端应力场.00lim |y a θθθσσ=→=00lim |xy a θθθττ=→=limr K →=Ⅰlim r K →=Ⅱ[(1cos )3sin ]2K K θθσθθ=+-ⅠⅡ--(1)[sin (3cos 1)]2r K K θθτθθ=+-ⅠⅡ --(2)⇒00001lim cos [(1cos )3sin ]22a K K K K θθσθθ→===+-Ⅰ0ⅠⅠⅡ--(3) 00001lim cos[sin (3cos 1)]22r r K K K K θθτθθ→===+-Ⅱ0ⅡⅠⅡ--(4)⇒支裂纹沿0θθ=方向开始从原有裂纹扩展时的能量释放率:22201()G K K Eθμ-=+Ⅰ0Ⅱ0 --(5)⇒决定因素⎧⎨⎩裂纹开始前的应力状态支裂纹所走的路径⇒2000021()0K G K K K E θμθθθ∂∂∂-=+=∂∂∂Ⅰ0Ⅱ0Ⅰ0Ⅱ0()结合(1),(2),(3),(4)⇒ 0()|0r r θθθθθθστστθθ=∂∂+=∂∂又由(1)式,32r θθστθ∂=-∂⇒03[()]02r r θθθθθττσθ=∂-=∂0r θτ⇒=和302r θθτσθ∂-=∂分析:03(|0cossin0arctan)2222r K K K K θθθθτθθθσθ=∂-=⇒-=⇒=∂ⅠⅠⅡⅡ⇒代入(3),(4),(5)042221()K G EKK θμ-=+ⅡⅠⅡ又22201()G K K Eμ-=+ⅠⅡ (0G 表示沿原始方向扩展)⇒00G G θ>⇒根不是解.⇒起始裂纹方向取于:002||03θθθθθθστθ==∂-==∂⇒周向应力取平稳值的方向与能量释放率取平稳值的方向又当0001|0cos[sin (3cos 1)]022r K K K θθθθτθθ==⇒=+-=Ⅱ0ⅠⅡ00122222011lim[(2)]r G K r EEθθμμπσ→--⇒==Ⅰ0⇒周向应力绝对值最大的方向是能量释放率最大的方向。

abaqus 分析中的断裂判据

在abaqus 分析中,常用以下两种断裂判据用于判定断裂现象的发生:

1.COD 准则:适用于韧性材料

格式: *FRACTURE CRITERION, TYPE=COD

该准则的定义式为:c

f δδ=,其中δ为在裂纹尖端之后某DISTANCE 处测得的张开位移值,c δ为张开位移的临界值。

其中DISTANCE 的具体值需要在分析中设定。

断裂失效的判定公式为:())f 1(f f 1tol tol +≤≤−,其中默认值是0.1

tol f 2.CRITICAL STRESS 准则:适用于脆性材料

格式: *FRACTURE CRITERION, TYPE=CRITICAL STRESS 该准则的定义式为:2

222112⎟⎟⎠⎞⎜⎜⎝⎛+⎟⎟⎠⎞⎜⎜⎝⎛+⎟⎠⎞⎜⎝⎛=f f f n f ττττσσ,其中n σ为界面拉应力,2,1τ为界面剪应力。

CRITICAL STRESS 的测定点位于裂纹尖端之前某DISTANCE 处。

该DISTANCE 的具体值需要在分析中设定。

断裂失效的判定公式:())f 1(f f 1tol tol +≤≤−,其中默认值是0.1 tol f。