形位公差知识

- 格式:pdf

- 大小:731.40 KB

- 文档页数:44

以下表述的定义及内容除有特别说明外均基于ASME Y14.5-1994 标准1.0基本定义1.1要素1.2尺寸(线性尺寸)1.3公差1.4边界、状态及尺寸2.0符号2.1形位公差分类、项目及符号2.2其它常用符号2.3基准相关符号3.0基准3.1基本定义3.2基准种类3.3表达方法4.0形位公差4.1使用形位公差的目的4.2形位公差的分类及含义4.2.1形状公差4.2.2轮廓度公差4.2.3位置公差4.2.3.1定向公差4.2.3.2定位公差4.2.3.3跳动公差5.0几种补充公差说明5.1复合公差5.2延伸(突出)公差带5.3非刚性零件(自由状态)公差带6.0公差相关要求及原则6.1RFS要求6.2最大实体要求6.3最小实体要求6.4零形位公差要求6.5ISO标准中原则及要求6.5.1独立原则6.5.2包容原则6.5.3求可逆要求7.0形位公差的设计7.1公差项目的选择7.2公差数值的选择7.3公差原则的选择7.4.基准的选择7.5相关尺寸公差的设计1.0基本定义1.1要素构成几何零件特征的点、线、面称为几何要素,简称要素。

要素可以从不同的角度加以分类:1.1.1按结构特征分1.轮廓要素:构成轮廓外形的点、线、面;如圆柱面、端平面等;2.中心要素:轮廓要素对称中心所表示的点、线、面;如圆柱中心线、两对称面的中心平面等;1.1.2按存在状态分1.实际要素:零件上实际存在的要素;如测量时所形成的(测量到的)平面、轴线及点等;2.理想要素:我们设计在机械零件图纸上的要素,它们都是理想的,不存在任何的误差;如图纸上的点、线和面;1.1.3按所处地位分1.被测要素:在图样上给出形状或(和)位置的要素,是被检测对象;如已被附给圆跳动公差的圆柱外表面,已被附给位置度公差的孔的轴线;2.基准要素:用来确定被测要素方向或(和)位置的要素;理想的基准要素简称为基准,即有基准点、基准直线和基准平面;实际零件上的基准要素也可能是被测要素;1.1.4按功能分1.单一要素:仅对要素本身提出功能和要求,而给出形状公差的要素;2.关联要素:相对于基准要素有功能要求而给出位置公差的要素;1.1.5按是否受尺寸影响分1.非尺寸性要素:如平面不受尺寸影响的要素;2.尺寸性要素:如圆柱和槽等受尺寸影响的要素(从此类要素中可取得中心轴线,中心平面和对称平面等);要素是形位公差研究的对象。

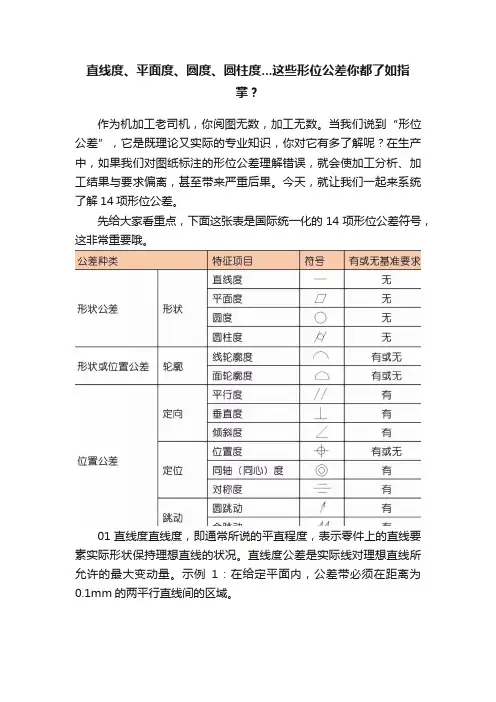

直线度、平面度、圆度、圆柱度...这些形位公差你都了如指掌?作为机加工老司机,你阅图无数,加工无数。

当我们说到“形位公差”,它是既理论又实际的专业知识,你对它有多了解呢?在生产中,如果我们对图纸标注的形位公差理解错误,就会使加工分析、加工结果与要求偏离,甚至带来严重后果。

今天,就让我们一起来系统了解14项形位公差。

先给大家看重点,下面这张表是国际统一化的14项形位公差符号,这非常重要哦。

01 直线度直线度,即通常所说的平直程度,表示零件上的直线要素实际形状保持理想直线的状况。

直线度公差是实际线对理想直线所允许的最大变动量。

示例1:在给定平面内,公差带必须在距离为0.1mm的两平行直线间的区域。

02 平面度平面度,即通常所说的平整程度,表示零件的平面要素实际形状,保持理想平面的状况。

平面度公差是实际表面对理想平面所允许的最大变动量。

示例:公差带是位于距离0.08mm的两个平行平面之间的区域。

03 圆度圆度,即通常所说的圆整程度,表示零件上圆的要素实际形状与其中心保持等距的状况。

圆度公差是在同一截面上,实际圆对理想圆所允许的最大变动量。

示例:公差带必须在同一正截面上,半径差为公差值0.03mm的两个同心圆之间的区域。

04 圆柱度圆柱度是表示零件上圆柱面外形轮廓上的各点,对其轴线保持等距状况。

圆柱度公差是实际圆柱面对理想圆柱面所允许的最大变动量。

示例:公差带是半径差为公差值0.1mm的两个同轴圆柱面之间的区域。

05 线轮廓度线轮廓度是表示在零件的给定平面上,任意形状的曲线,保持其理想形状的状况。

线轮廓度公差是指非圆曲线的实际轮廓线的允许变动量。

06 面轮廓度面轮廓度是表示零件上的任意形状的曲面,保持其理想形状的状况。

面轮廓度公差是指非圆曲面的实际轮廓线,对理想轮廓面的允许变动量。

示例:公差带是由包络一系列直径为0.02mm的球的两条包络线之间,诸球的中心理论上应位于理论正确几何形状的面上。

07 平行度平行度,即通常所说的保持平行的程度,表示零件上被测实际要素相对于基准保持等距离的状况。

洛阳市海龙精铸有限公司形位公差知识培训郑平祥2013年本期培训内容⏹什么叫形位公差⏹认识形位公差符号⏹形位公差的标注⏹形位公差图例说明加工后的零件不仅有尺寸误差,构成零件几何特征的点、线、面的实际形状或相互位置与理想几何体规定的形状和相互位置还不可避免地存在差异,这种形状上的差异就是形状误差,而相互位置的差异就是位置误差,统称为形位误差(tolerance of form and position)。

形位公差术语根据GB/T1182-2008 已改为新术语几何公差几何公差(形位公差)包括形状公差和位置公差。

任何零件都是由点、线、面构成的,这些点、线、面称为要素。

机械加工后零件的实际要素相对于理想要素总有误差,包括形状误差和位置误差。

这类误差影响机械产品的功能,设计时应规定相应的公差并按规定的标准符号标注在图样上。

20世纪50年代前后,工业化国家就有形位公差标准。

国际标准化组织(ISO)于1969年公布形位公差标准,1978年推荐了形位公差检测原理和方法。

中国于1980年颁布形状和位置公差标准,其中包括检测规定。

⏹形状公差是指单一实际要素的形状所允许的变动全量。

⏹形状公差用形状公差带表达。

形状公差带包括公差带形状、方向、位置和大小等四要素。

形状公差项目有:直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度等6项。

⏹位置公差是指关联实际要素的位置对基准所允许的变动全量。

(分为定向公差、定位公差和跳动公差)⏹定向公差是指关联实际要素对基准在方向上允许的变动全量。

这类公差包括平行度、垂直度、倾斜度3项。

⏹定位公差是关联实际要素对基准在位置上允许的变动全量。

这类公差包括同轴度、对称度、位置度3项。

⏹跳动公差是以特定的检测方式为依据而给定的公差项目。

跳动公差可分为圆跳动与全跳动。

形状、位置公差符号形状公差的标注形位公差内容用框格表示,框格内容自左向右第一格总是形位公差项目符号,第二格为公差数值,第三格以后为基准,即使指引线从框格右端引出也是这样。

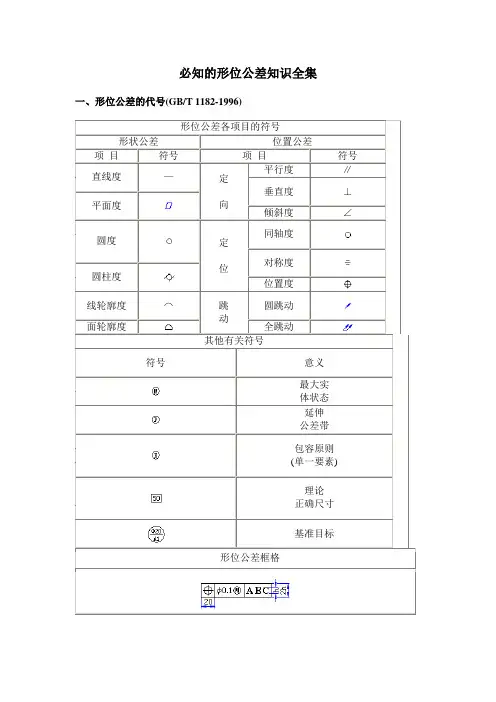

必知的形位公差知识全集一、形位公差的代号(GB/T 1182-1996)注:形位公差符号的线型宽度为b/2~b(b为粗实线宽),但跳动符号的箭头外的线是细实线。

二、形状、位置公差带的定义和图例说明GB/T 1182-19961 直线度a. 在给定平面内的公差带定义——公差带是距离为公差值t的两平行直线之间的区域。

b. 在给定方向上的公差带定义——当给定一个方向时,公差带是距离为公差值t的两平行平面之间的区域;当给定互相垂直的两个方向时,公差带是正截面尺寸为公差值t1×t2的四棱柱内的区域。

c. 在任意方向上的公差带定义——公差带是直径为公差值t的圆柱面内的区域。

2. 平面度公差带定义——公差带是距离为公差值t的两平行平面之间的区域。

3. 圆度公差带定义——公差带是在同一正截面上半径差为公差值t的两同心圆之间的区域。

4.圆柱度公差带定义——公差带是半径差值t的两同轴圆柱面之间的区域。

5. 线轮廓度公差带定义——公差带是包络一系列直径为公差值t的圆的两包络线之间的区域,诸圆圆心应位于理想轮廓线相对基准有位置要求时,其理想轮廓线系指相对基准为理想位置的理想轮廓线。

6.面轮廓度公差带定义——公差带是包络一系列直径为公差值t的球的两包络面间的区域,诸球球心应位于理想轮廓面上。

注:当被测轮廓面相对基准有位置要求时,其理想轮廓面系指相对于基准为理想位置的理论轮廓面。

7. 平行度a. 在给定的方向上的公差带定义——当给定一个方向时,公差带是距离为公差值t,且平行于基准平面(或直线、轴线)的两平行面之间的区域;当给定相互垂直的两个方向时,是正截面尺寸为公差值t1×t2,且平行于基准轴线的四棱柱内的区域。

b. 在任意方向的公差带定义——公差带是直径为公差值t,且平行于基准轴线的圆柱面内的区域。

8. 垂直 度a. 在给定方向上的公差带定义——当给定一个方向时,公差带是距离为公差值t ,且垂直于基准平面(或直线、轴线)的两平行平面(或直线)之间的区域当给定两个互相垂直的方向时,是正截面为公差值t 1×t 2,且垂直于基准平面的四棱柱内的区域。

形位公差基础知识分析形位公差是工程制图中常用的一种公差,用于描述零件的几何特性和尺寸间的变化范围。

它是根据零件的设计要求和功能需求,确定合理的容许范围,以确保零件的可交换性和组装性。

形位公差包括位置公差、平行度、垂直度、倾斜度、圆度、直线度等。

这些公差用于描述零件的几何特性和位置关系,确保零件在装配时能够正确地定位和运动。

位置公差是形位公差中最常用的一种,用于描述零件在空间中的位置关系。

它由两个数值表示,一个是位置公差值,表示偏离理论位置的距离;另一个是位置公差的直径符号,表示该位置公差是相对于基准尺寸的位置误差。

平行度和垂直度用于描述零件的平行和垂直关系。

平行度用于描述两个平面之间的平行关系,垂直度用于描述两个平面之间的垂直关系。

这两者都是通过测量两个表面相对于一个参考平面的夹角来确定的。

倾斜度用于描述零件的倾斜关系。

它是通过测量零件的倾斜角度来确定的。

倾斜度常用于轴承、连杆等需要满足一定倾斜角度要求的零件。

圆度和直线度用于描述零件的圆形和直线形状的偏差。

圆度是指圆形表面与其投影圆之间的最大偏差距离,直线度是指直线与其理论位置之间的最大偏差距离。

这两者都是通过测量零件的表面形态误差来确定的。

形位公差的基本原则是在保证功能需求的前提下,尽量减小公差带来的成本和制造难度。

因此,在实际应用中,需要根据零件的设计要求和使用环境,合理选择形位公差的数值和类型。

总之,形位公差是工程制图中常用的一种公差,用于描述零件的几何特性和位置关系。

它包括位置公差、平行度、垂直度、倾斜度、圆度和直线度等。

形位公差的选择需要考虑零件的功能需求和制造成本,在保证可交换性和组装性的前提下,尽量减小公差带来的制造难度和成本。

形状和位置公差问答1. 目前我国的“形状和位置公差”国家标准有哪些主要内容?答:有GB/T1182-96 形状和位置公差通则、定义、符号和图样表示法;GB/T4249-96 公差原则;GB/T13319-03 几何公差 位置度公差注法;GB/T16671-96 形状和位置公差 最大实体要求、最小实体要求和可逆要求; GB/T16892-97 形状和位置公差 非刚性零件注法;形状和位置误差如何产生?答:由于加工过程中工件在机床上的定位误差、刀具与工件的相对运动不正确、夹紧力和切削力引起的工件变形、工件的内应力的释放等原因,完工工件会产生各种形状和位置误差。

3. 形状和位置误差对什么产生影响?答:各种形状和位置误差都将会对零件的装配和使用性能产生不同程度的影响。

因此机械类零件的几何精度,除了必须规定适当的尺寸公差和表面粗糙度要求以外,还须对零件规定合理的形状和位置公差。

形位公差研究对象是什么? 答:形位公差研究对象就是要素,即点、线、面。

5. 什么称为要素?答:要素是指零件上的特征部分:点、线、面。

任何零件不论其复杂程度如何,它都是由许多要素组成的。

见图1图1?答:零件加工后实际存在的要素(存在误差)。

实际要素是按规定方法,由在实际要素上测量有限个点得到的实际要素的近似替代要素(测得实际要素)来体现的。

每个实际要素由于测量方法不同,可以有若干个替代要素。

测量误差越小,测得实际要素越接近实际要素。

什么称为理想要素? 答:理论正确的要素(无误差)。

在技术制图中我们画出的要素为理想要素。

理想轮廓要素用实线(可见)或虚线(不可见)表示;理想中心要素用点划线表示。

什么称为轮廓(实有)要素?答:零件表面上的点、线或面。

见图1的圆锥面、圆柱面、圆台面、球面和素线。

9.什么称为中心(导出)要素?答:由一个或几个轮廓(组成)要素得到的中心点(圆心或球心)、中心线(轴线)或中心面。

见图1的轴线和球心。

10.什么称为被测要素?答:图样上给出了形位公差要求的要素,为测量的对象。

【精品】形位公差标注在机械设计中,形位公差相当于是将几何形状中的宽、长、高三个方向转化为了四个方向,即上下左右的方向。

形位公差可以很好地控制物体的位置、方向和距离等参数,用来保证产品装配后的精度和可靠性。

形位公差标注是在设计图样中标注各种形位公差的要求,以便于制造和检验人员按照标准要求完成制造和检验工作。

下面我们来看一看形位公差标注中的一些重要知识点。

一、形位公差的种类形位公差主要有平面、轴线和中心线三种。

其中平面形位公差用于控制物体的位置和方向,轴线形位公差用于控制物体的位置和距离,中心线形位公差用于控制物体的位置和方向。

二、形位公差的基本概念1. 基准面/轴/中心线:形位公差的参照面/轴/中心线。

被标注的图形要与此参照物相对接,以便达到形位公差标注的要求。

2. 容差带:在形位公差标注中,用于表示被控制的尺寸可以在哪个范围内变化的区域。

3. 允许偏差:标注的尺寸与基准值的差值,在容差带内。

4. 位置公差:表示控制物体位置的范围,通常用于平面形位公差和轴线形位公差。

三、形位公差标注的符号和规定1. 平面形位公差标注符号:位置公差的标注符号为 X,距离公差的标注符号为 Y。

如果只标注位置公差,用单字母标注(例如 X),如果标注位置和距离公差,用两个字母标注(例如 XY)。

位置公差和角度公差的标注符号为 Z,距离公差的标注符号为 A。

四、形位公差标注的注意事项1. 标注时应注意选择基准面/轴/中心线,使其符合实际工作的需要;2. 标注时应选择适当的公差范围,以满足设计和生产的要求;3. 在标注位置公差时,应准确地指出位置的要求,如垂直于基准面、水平于基准面等;4. 在标注角度公差时,应准确地指出角度的要求,如顺时针或逆时针旋转;5. 在标注距离公差时,应说明距离的求和或差值。

基准和形位公差知识点总结一、基准和形位公差的概念1. 基准的定义基准是指在机械零件制造和装配中,为了保证零件的相对位置精度和尺寸精度,而选择的一组确定的基准面、基准轴线或基准点,用来作为其他尺寸和位置精度的根据以及互相比较的依据。

2. 形位公差的定义形位公差是指零件上某个特定的形状或位置的公差。

它由最大材料边界(MMB)和最小材料边界(LMB)所组成,用来控制零件上各个特定的形状和位置的精度。

形位公差主要包括平行度、垂直度、倾斜度、圆度、同心度、公差圆柱度等。

二、基准的作用1. 保证零件的相对位置和尺寸精度2. 作为其他尺寸和位置精度的参考标准3. 互相比较的依据三、基准的种类1. 外部基准外部基准是指零件受到外部约束时的基准,例如零件与机床定位面、夹紧面等。

2. 内部基准内部基准是指零件内部设定的基准,例如零件的孔、轴、键等。

四、基准的选择原则1. 选择易测量、易加工和易装配的位置作为基准2. 选择稳定、易固定的位置作为基准3. 在保证零件相对位置和尺寸精度的情况下,尽可能减少基准点的数量4. 选择与其他要素交叉作为基准5. 尽量减少重叠,防止基准叠加五、形位公差的作用1. 控制零件上特定形状和位置的精度2. 保证零件的相对位置和尺寸精度六、形位公差的种类1. 平行度平行度是指两个平面的接触面所在的直线与参考线所在的平面的夹角偏差。

2. 垂直度垂直度是指两个垂直的平面的接触面所在直线与参考线所在的平面的夹角偏差。

3. 圆度圆度是指圆的实际形状和标准圆的形状之间的偏差。

4. 同心度同心度是指圆柱或圆锥上圆心轴线与圆柱或圆锥的轴线的偏差。

5. 倾斜度倾斜度是指某些零件的各部位之间的倾斜偏差。

七、形位公差的表示方法形位公差的表示方法一般采用符号及公差值的方式。

例如,平行度可以表示为“┴ 0.2”,表示两平行面的夹角偏差为0.2。

八、基准的实体标准1. 基准面基准面是进行尺寸检验和组装安装时,所依据的平面。

以下表述的定义及内容除有特别说明外均基于ASME Y14.5-1994 标准1.0基本定义1.1要素1.2尺寸(线性尺寸)1.3公差1.4边界、状态及尺寸2.0符号2.1形位公差分类、项目及符号2.2其它常用符号2.3基准相关符号3.0基准3.1基本定义3.2基准种类3.3表达方法4.0形位公差4.1使用形位公差的目的4.2形位公差的分类及含义4.2.1形状公差4.2.2轮廓度公差4.2.3位置公差4.2.3.1定向公差4.2.3.2定位公差4.2.3.3跳动公差5.0几种补充公差说明5.1复合公差5.2延伸(突出)公差带5.3非刚性零件(自由状态)公差带6.0公差相关要求及原则6.1RFS要求6.2最大实体要求6.3最小实体要求6.4零形位公差要求6.5ISO标准中原则及要求6.5.1独立原则6.5.2包容原则6.5.3求可逆要求7.0形位公差的设计7.1公差项目的选择7.2公差数值的选择7.3公差原则的选择7.4.基准的选择7.5相关尺寸公差的设计1.0基本定义1.1要素构成几何零件特征的点、线、面称为几何要素,简称要素。

要素可以从不同的角度加以分类:1.1.1按结构特征分1.轮廓要素:构成轮廓外形的点、线、面;如圆柱面、端平面等;2.中心要素:轮廓要素对称中心所表示的点、线、面;如圆柱中心线、两对称面的中心平面等;1.1.2按存在状态分1.实际要素:零件上实际存在的要素;如测量时所形成的(测量到的)平面、轴线及点等;2.理想要素:我们设计在机械零件图纸上的要素,它们都是理想的,不存在任何的误差;如图纸上的点、线和面;1.1.3按所处地位分1.被测要素:在图样上给出形状或(和)位置的要素,是被检测对象;如已被附给圆跳动公差的圆柱外表面,已被附给位置度公差的孔的轴线;2.基准要素:用来确定被测要素方向或(和)位置的要素;理想的基准要素简称为基准,即有基准点、基准直线和基准平面;实际零件上的基准要素也可能是被测要素;1.1.4按功能分1.单一要素:仅对要素本身提出功能和要求,而给出形状公差的要素;2.关联要素:相对于基准要素有功能要求而给出位置公差的要素;1.1.5按是否受尺寸影响分1.非尺寸性要素:如平面不受尺寸影响的要素;2.尺寸性要素:如圆柱和槽等受尺寸影响的要素(从此类要素中可取得中心轴线,中心平面和对称平面等);要素是形位公差研究的对象。

1.2尺寸(线性尺寸)尺寸:带有测量单位的数值,用来定义零件(零件要素)大小、位置、几何特性以及表面特征。

表现为两点之间的距离;1.基本尺寸:在机械零件图纸上设计确定的尺寸;如图纸设计要求轴的外径为Φ35.00±0.15mm,35.00即为基本尺寸;2.极限尺寸:允许尺寸变化范围的两个界限尺寸,较大的为最大极限尺寸,较小的为最小极限尺寸;如图纸设计要求轴的外径为Φ35.00±0.15mm,则35.15为最大极限尺寸(D max),34.85为最小极限尺寸(D min);如图纸设计要求孔的内径为Φ35.00±0.15mm,则35.15为最大极限尺寸(d max),34.85为最小极限尺寸(d min);上述尺寸为设计确定的尺寸。

3.实际尺寸:对完工后零件测量所得到的尺寸;由于测量误差等原因,通常实际尺寸不是真实尺寸,而是接近于真实尺寸的尺寸;4.作用尺寸和关联作用尺寸作用尺寸:单一要素的实际尺寸和其形状公差综合形成的尺寸称为单一要素作用尺寸(简称作用尺寸);关联作用尺寸:关联要素和其位置公差综合作用形成的尺寸称为关联作用尺寸;以上两尺寸为实际装配时形成的尺寸.1.3公差尺寸公差(简称公差):它是指尺寸的允许变动量。

例如:Φ35.00±0.15mm中,±0.15即为公差;形位公差(几何量公差):它是指实际被测要素的允许变动量。

例如图1.4-1中的 ,此框称为要素控制框,其中为公差项目,Φ.012称为公差值,A和B称为基准, 为公差原则(要素);1.形位公差是用来控制形状、轮廓、方向、位置以及跳动的;2.形位公差不控制线性尺寸,虽然它与尺寸有一定的联系,但它不影响尺寸(请参阅7.0形位公差的设计);3.设计形位公差时注意线性尺寸的设计(请参阅7.0形位公差的设计);4.某些情况下通过控制线性尺寸同样可以控制控制形状、轮廓、方向、位置以及跳动,达到形位公差控制的目的(请参阅7.0形位公差的设计);1.4边界、状态及尺寸在公差原则中,要素主要有三种状态: 实效状态(VC),最大实体状态(MMC)及最小实体状态(LMC);1.4.1实效状态(VC):当要素处于给定了最大或最小实体状态的尺寸及其形位公差综合影响时的状态称为实效状态;其形成的边界称为实效边界(VB),其形成的尺寸称为实效尺寸(VS);如图1.4-1所示;1.4.2最大实体状态(MMC):最大实体状态是指要素所包含的实体(材料)最多时的状态;在最大实体状态时形成的边界称为最大实体边界(MMB),在最大实体状态时的尺寸称为最大实体尺寸(MMS);对轴来说,当轴径为最大极限尺时为最大实体状态;对孔来说,当孔径为最小极限尺寸时为最大实体状态;当要素处于最大实体状态且其的中心要素的形位误差等于给定的公差值时的极限状态称为最大实体实效(MMVC),在最大实体实效状态时形成的边界称为最大实体实效边界(MMVB),在最大实体实效状态时的尺寸称为最大实体实效尺寸(MMVS);如上图示:1.当轴径为Φ15.20时为最大实体状态;Φ15.20为最大实体尺寸;2.当轴径为Φ15.20且直线度为Φ0.10时为最大实体实效状态;此时形成的边界为最大实体实效边界(如下图示);形成的尺寸为最大实体实效尺寸(如下图尺寸Φ15.30);图1.4-11.4.3最小实体状态(LMC):最小实体状态是指要素所包含的实体(材料)最少时的状态;在最小实体状态时形成的边界称为最小实体边界(LMB),在最小实体状态时的尺寸称为最小实体尺寸(LMS);对轴来说,当轴径为最小极限尺时为最小实体状态;对孔来说,当孔径为最大极限尺寸时为最小实体状态;当要素处于最小实体状态且其的中心要素的形位误差等于给定的公差值时的极限状态称为最小实体实效状态(LMVC),在最小实体实效状态时形成的边界称为最小实体实效边界(LMVB),在最小实体实效状态时的尺寸称为最小实体实效尺寸(LMVS);以下为后表述所要涉及到的符号 2.1形位公差分类、项目及符号因为线轮廓度和面轮廓度当不涉及基准时只控制形状,当涉及基准时又控制位置,所以在有些标准和资料中把 这两种形位公差归为形状公差;在ASME Y14.5-1994标准中把它们单独分出作为轮廓度公差.分类 项 目 符号分类项 目 符号直线度 平行度平面度 倾斜度圆度 定 向 垂直度 形 状 公 差 圆柱度 同心度 ①线轮廓度对称度 定 位位置度圆跳动 ② 轮 廓 度 公 差面轮廓度位 置 公差跳 动全跳动②① 在ISO 标准中称为同轴度(Coaxiality); ② 箭头可填充也可不填充;2.2其它常用符号最大实体状态统计公差最小实体状态切 面自由状态 ①包容原则 ○E ③ 忽略要素尺寸 ○S ②可逆要求○R ④延伸(突出)公差带① 自由状态只是针对非刚性零件使用的;② 此符号存在于此标准早期的版本中;现版已取消此符号,并规定如非特别说明,所注形位公差均为此状态; ③ 此为ISO 标准中包容原则应用于单一要素的符号,后详; ④ 此为ISO 标准中可逆要求的符号,只能与 或 同时使用,后详;2.3基准相关符号基准① 基准点X目标基准要素控制框①三角箭头可填充也可不填充;早期版本符号为;3.1基本定义.1.基准要素:用来确定基准的要素称为基准要素;2.理想基准要素:基准要素为理想要素时,称为理想基准要素;3.基准:用来确定被测要素的方向(和)或位置,而理论存在的点,线和面;这些点,线和面应为理想基准要素;4.模拟基准:基准是理论存在的,在实际加工或检测时,我们是无法直接得到的,因此我们会使用机械台面、夹具和量具等来生成模拟基准;理解模拟基准是什么尤其重要,我们知道实际的基准要素是存在误差,而基准是理论存在的,不存在误差,这样我们是无法直接得到基准,所以我们就用模拟基准来代替;同时我们也知道机械台面、夹具和量具等模拟基准也是有误差的,但这些误差都可以忽略(在这些装备或设备都合格的情况下);图3.1-1可以帮助大家理解模拟基准的概念:实际生产的零件,它的基准要素A 是不规则的,虽然它的基准A 是理想的面(线),但它是理论存在的;为了在加工或检测中得到基准,我们用基准要素模拟件与基准要素A 配合,并取它的基准(其实此基准是模拟出来的,称为模拟基准)作为基准A .图3.1-13.2基准种类3.2.1按组成要素数量1.单一基准:由单个要素建立起的基准称为单一基准(如图3.2-1,基准A 或B);2.组合基准:由两个或两个以上的要素建立的基准而作为单一基准使用称为组合基准(如图3.2-2,基准A-B);图3.2-1模拟基准(实际使用基准) 取自于基准要素模拟件 零件基准A理想基准(图纸设计基准)基准要素A基准要素模拟件图3.2-23.2.2按组成要素是否受尺寸影响1.非尺寸性要素基准;(如图3.2-1,基准A)2.尺寸性要素基准(如图3.2-1,基准B);3.2.3在有些有特殊加工或装配要求的情况下,部分面、轮廓线或复合线需设计成基准,有时也会用点组成线或面来设计成基准(由于我们公司很少涉及此类基准,下面所述只为部分例子,在此就不再详述).3.2.3.1部分面:如下图所示两种情况( 如图3.2-3,基准A,图3.2-4,目标基准面P);图3.2-3(基准面A)图3.2-4(目标基准面P)3.2.3.2点组成:如下图所示两种情况( 如图3.2-5,目标基准点P,图3.2-6,目标基准线P);图3.2-5(目标基准点P)图3.2-6(目标基准线P)3.3表达方法3.3.1基准相关符号请参照2.3基准相关符号3.3.2指定基准1.指定基准时应清晰明确,不应有多重理解,如图3.3-1所示图中所示基准A和基准B的标法存在以下问题:1)无法确定所指基准是中心轴,还是单独一个基准面或是两个相互垂直的基准面;2)所指之处为几个要素的集中处,无法确定图示基准是指哪个要素的基准;随着标法和指向的不同,更多的误解会产生,这些都应该要避免的.2.对于单一基准,我们知道按前面所述的分类可分为非尺寸性基准和非尺寸性基准,在大多数情况下我们可按此类分法来标注.1)对于非尺寸性基准平面,可以用一根带箭头的线直接指向该平面(此种标法会影响图面且易使人产生误解,除特别情况不建议采用)或在该平面的边视图(EDGE VIEW)上用一根直线延伸而出标出基准(如图3.3-2示);图3.3-1直接指向该面(图面不好,易误解)边视图延伸出(图面好,易理解)图3.3-22)对于尺寸性基准可以将基准与尺寸,尺寸线或该要素形位公差联系在一起,直观明了(如图3.3-3示);图3.3-3请比较图3.3-4中基准B和C之不同.图3.3-43.对于组合基准我们先可将各个基准标出,再在要素控制框中用横线将其连在一起,如图3.2-2所示;但如图3.3-5所标准的方法易使人误解,已被取消;图3.3-53.3.3在ISO标准中规定E、M、L、P、F、O、I和R等字母不准或尽量不要用作基准要素符号,以免产生混淆. 虽然在ASME Y14.5M-1994中未有提到,但也尽量不要采用这些字母,以防止产生误解(这些字母基本上用作特定的表达,如ISO标准中包容原则表示字母为E,最大实体状态表示字母为M等……);4.0形位公差形位公差从字面可理解为形状及位置的公差:它是指实际被测要素的允许变动量。