多次拉伸过程原理及拉线配模

- 格式:doc

- 大小:138.00 KB

- 文档页数:4

一、线材拉伸的基本原理1. 线材的拉伸线材的拉伸是指线坯在一定的拉力作用下,通过模孔发生塑性变形,使截面减小、长度增加的一种压力加工方法。

2. 拉伸的特点(1)拉伸的线材有较精确的尺寸,表面光洁,断面形状可以多样。

(2)能拉伸大长度和各种直径的线材。

(3)以冷加工为主,拉伸工艺、模具、设备简单,生产效率高。

(4)拉伸能耗较大,变形受一定的限制。

3. 拉伸的原理拉伸属于压力加工范围,拉伸过程中除了产生极少的粉屑外,体积变化棋微, 因此拉伸前、后金属的体积基本相等。

4. 影响拉伸的因素(1)铜、铝杆(线)材料。

在其他条件相同时,拉铜线比拉铝线的拉伸力大,拉铝线容易断,所以拉铝线时应取较大的安全系数。

(2)材料的抗拉强度。

材料的抗拉强度因素很多,如材料的化学成分,压延工艺等,抗拉强度高则拉伸力大。

(3)变形程度。

变形程度越大,在模孔变形段长度越长,因而增加了模孔对线的正压力,摩擦力也随之增加,拉伸力也增加。

(4)线材及模孔间的摩擦系数。

摩擦系数越大,拉伸力越大。

摩擦系数山线材和模具材料光洁度、润滑液的成分和数量决定。

(5)线模模孔工作区和定径区的尺寸和形状。

定径区越大,拉伸力也越大。

(6)线模的位置。

线模安放不正或模座歪斜也会增加拉伸力。

也是线径及表面质量不达标。

(7)外来因素。

线材不直,拉线过程中线的抖动,放线阻力,都会增加拉伸力。

二、拉丝设备1. 拉丝机的分类按模具数量分:单模拉丝机和多模拉丝机。

按鼓轮形状分:塔形鼓轮拉丝机、锥形鼓轮拉丝机及圆柱形鼓轮拉丝机。

按润滑型式分:喷射式拉丝机和浸入式拉丝机。

按拉制线径分:巨、大、中、小、细、微拉丝机。

2. 多模拉丝机的特点多模拉丝机是线材通过儿个规格逐渐减小尺寸的模子和其后的拉线鼓轮,而实现拉伸的拉丝机。

(1)滑动式连续拉丝机滑动式连续拉丝机是拉丝鼓轮圆周速度大于线材拉伸速度,并以次而产生摩擦力。

它的优点是总的延伸系数高,加工率大,拉伸速度高,产量大,易于实现自动化、机械化。

拉伸模工作原理

拉伸模是一种用于加工金属材料的工具,其工作原理基于材料的塑性变形性质。

在拉伸模的作用下,金属材料受到外部的拉力,从而引起其体积的减小和长度的增加。

在拉伸模的作用下,金属材料首先会发生弹性变形,即原来的原子和晶格结构发生略微的改变,但当拉力超过一定临界值时,材料就会发生塑性变形。

在塑性变形过程中,金属材料的原子和晶格结构会发生显著的变化,形成新的晶界和位错。

通过拉伸模的应用,金属材料会逐渐被牵引和延展,导致其截面积减小,同时长度增加。

这是因为材料的内部结构发生了调整,原本随机分布的晶粒会沿着拉伸方向排列,形成有序的晶体结构。

拉伸过程中,金属材料的分子间力也会改变,形成新的氢键和金属键,使材料具有更强的硬度和强度。

拉伸模的工作原理是通过施加拉力,让金属材料经历弹性变形和塑性变形的过程,使其形状发生改变。

根据不同的材料和工艺要求,拉伸模的形状和结构会有所不同,以适应不同的拉伸需求。

通过拉伸模的使用,可以对金属材料进行延展、改变截面形状、提高材料性能等加工操作。

第三章 拉线本章要求:了解拉线的原理和金属在变形区的流动,拉制力的计算,熟悉拉线机的种类,各类拉线机工作原理,拉线模的种类,结构,润滑的作用。

掌握拉线的力学条件,配模计算。

重点:拉线的力学条件,拉线机工作原理,配模计算。

难点:配模计算。

课后分析:思考题:大加工量拉线时,模子什么部位易损坏?为什么?3-1拉线的基本原理一、基本概念拉线:线坯通过模孔在一定拉力作用下,发生塑性变形,使截面减小,长度增加,获得与模孔尺寸形状相同的制品的塑性加工方法。

(一)拉制的特点:1.拉件的线材有较精确的尺寸,表面光洁,断面形状可以多样。

2.能拉伸大长度和各种直径的线材,在整个长度上断面形状,尺寸一致。

3.以冷压力加工为主,工具、设备简单。

4.能提高产品的机械性能。

5.每道加工率小,拉制道次多,能耗大。

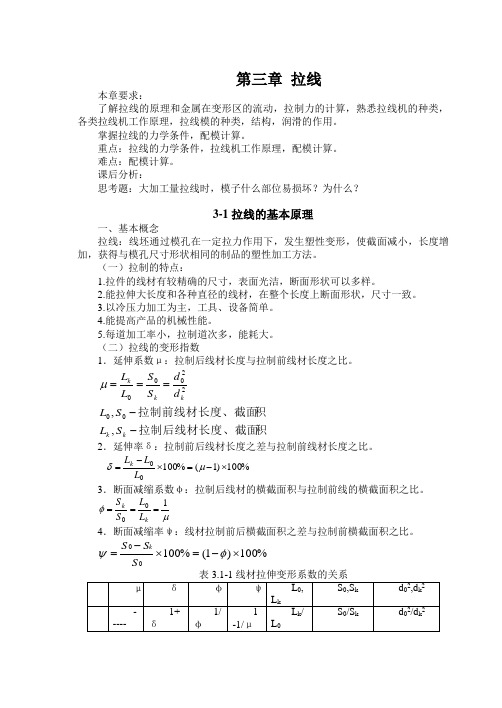

(二)拉线的变形指数1.延伸系数μ:拉制后线材长度与拉制前线材长度之比。

积拉制后线材长度、截面积拉制前线材长度、截面--===k k kk k S L S L d d S S L L ,,0022000μ2.延伸率δ:拉制前后线材长度之差与拉制前线材长度之比。

%100)1(%10000⨯-=⨯-=μδL L L k 3.断面减缩系数φ:拉制后线材的横截面积与拉制前线的横截面积之比。

μφ100===k k L L S S 4.断面减缩率ψ:线材拉制前后横截面积之差与拉制前横截面积之比。

%100)1(%10000⨯-=⨯-=φψS S S k二、实现正常拉制的力学条件1.拉制的力学条件(1)为实现拉制线材的变形,必须使作用于变形区金属上的拉伸应力大于金属的变形抗力,金属才能产生塑性变形。

即σL >σK式中:σL --拉伸应力;σK --变形区金属的变形抗力。

(2)为使拉制能连续进行,拉应力须小于模具出口处线材的屈服极限,否则会出现线材拉细或拉断。

即σL <σSK式中:σSK --模具出口处线材的屈服极限。

因此实现正常拉制的力学条件为:作用于变形区金属上的拉伸应力应大于金属的变形抗力,同时小于模具出口处线材的屈服极限。

配模指南-拉丝配模四个步骤和关键数据计算方法整理:拉丝模1.什么是拉丝配模?拉丝配模是金属丝拉拔时根据坯料尺寸及金属丝尺寸确定拉拔道次、拉丝模模孔尺寸及形状的工作,也叫拉拔程序或拉拔路线的制定。

可以分为单道次拉丝配模和多道次拉丝配模。

单道次拉丝配模指在一台拉丝机上每次拉拔时金属丝只通过一个模子的拉拔配模。

多道次拉丝配模指在一台拉丝机上金属丝同时连续通过几个或十几个模子的拉拔配模。

它又分滑动式连续多道次拉丝配模和非滑动式连续多道次拉丝配模。

2.拉丝配模步骤和注意事项:拉丝配模主要步骤包括以下4个步骤:(1)选择坯料;(2)确定中间退火次数;(3)确定拉拔道次和分配道次延伸系数;(4)配模校核。

拉丝配模过程中有以下3点注意事项:(1)在保证拉丝过程稳定的条件下,充分利用金属的塑性和最少的拉拔道次达到提高拉拔生产率的目的;(2)合理分配道次延伸系数,以获得精确的尺寸、正确的断面形状及良好的表面质量;(3)配模参数与拉丝机的主要参数相适应。

下面就圆形断面金属拉丝和异型断面金属拉丝两种情况,具体介绍拉丝配模步骤和计算方法。

一、圆断面金属丝配模具体方法1.坯料选择:坯料的尺寸和断面形状应根据成品金属丝要求的状态、尺寸精度、力学性能、金属丝尺寸系列化生产及坯料的生产方式等情况选择确定。

圆丝的坯料一般为轧制、挤压及铸轧的盘条,也有采用连铸或锻造的坯料。

型丝的坯料,除了考虑尺寸大小外,还需考虑断面形状的相似性,以利于由坯料的断面形状逐步过渡到成品型丝断面形状的要求,如矩形丝选择矩形断面的坯料,双沟电车线选择圆形断面的线坯等。

2.确定中间退火次数:在拉拔过程中明显发生加工硬化的金属及合金,需要进行中间退火,恢复塑性利于继续拉拔。

对塑性好的如铜、铝等的粗线,可以不进行中间退火。

中间退火次数N用下式确定:(1)式中λΣ为由坯料至成品丝的总延伸系数;为退火问的平均总延伸系数。

3.确定拉拔道次和分配道次延伸系数拉拔道次n根据总延伸系数(无中间退火时)λΣ或两次退火间的总延伸系数λT和道次平均延伸系数确定:道次延伸系数分配分中间道次的延伸系数相等的及顺次递减的两种方案。

拉线工艺学一、滑动式多模拉丝机特点线于拉丝轮间有滑动,因此它们都受到摩擦;1.由于有滑动,张力变动时能自动得调整线速,防止断线,它的传动结构比较简单,拉线轮也不复杂;2.线进入拉丝机后,只经过模孔和拉丝轮,没有由于零件阻力而额外增加线的张力。

二、非滑动式多模拉丝机1.没有滑动,不会由于“滑动”擦伤线的表面和线轮表面;2.线在中间各拉丝轮上停留一段时间,能充分冷却;3.在拉丝过程中圆线要受到多次弯曲;4.线要受到扭转,扭转方向取决于拨线杆的转动方向;5.结构复杂,且往往每一拉丝轮由单独电动机拖动;中间某一道如断线三、拉线基本原理:线材拉伸是指线坯通过模孔在一定拉力作用下,发生塑性变形,使截面减小,长度增加的一种压力加工方法。

拉丝属于金属加工。

四、影响线材拉伸的因素铜铝杆材料,材料的抗拉强度,变形程度,线材与模孔间的摩擦系数,线模模孔尺寸,线模位置,各种外来因素,反拉力增大的因素。

五、拉丝设备单模拉丝机(卧式、立式)多模拉丝机(滑动连续式拉丝机、卧式塔型鼓轮拉丝机)六、拉丝润滑润滑剂的作用(润滑作用、冷却作用、清洗作用)润滑剂影响拉丝的因素(浓度、温度、清洁度)润滑剂的成分(三乙醇氨+肥皂+水+油酸+煤油)七、模具按材质分(硬质合金模、钻石模、聚金模、钢模)︳︳︳︳大量生产生产细线中小拉机中间模大截面6、拉丝配模道次延伸系数的选择各道次延伸系数范围延伸系数的定义:拉制后线材的长度与拉制前线材长度的比值。

7、废品的分析和处理断线的原因(接头不牢、有杂物、配模不合理、模孔性状不正确或不光滑、反拉力过大、绞轮上压线、酸洗不净)常见的表面不合格{(擦伤、碰伤、刮伤、)(起皮、麻坑、三角口、毛刺)(波形、蛇行)(氧化、水渍、油污)}罐式退火工艺无氧铜杆生产的铜丝退火工艺1.在退火过程中应保证足够的加热和保温时间,退火温度为自动控制,待加热到规定温度后,其自动进入保温状态。

2.表中规定的加热温度为退火炉中区温度,上区温度要比中区高15~20度,下区比中区高10度左右。

拉伸的原理和应用是什么一、引言拉伸是一种常见的物理现象,在我们日常生活和工业生产中都有广泛的应用。

本文将介绍拉伸的原理以及常见的应用领域。

二、拉伸的原理拉伸是指对物体施加外力,使其长度或体积发生变化的过程。

在拉伸过程中,物体内部的分子之间的相互作用力会发生变化,从而导致物体的形变。

拉伸的原理可以通过弹性力学理论来解释。

根据胡克定律,弹性物体在拉伸过程中的应变与应力成正比。

应变可以定义为物体长度或体积的变化与初始长度或体积的比值,应力则是施加在物体上的外力与其横截面积的比值。

根据胡克定律,拉伸产生的反作用力与应变成正比,这种作用力成为拉伸力。

三、拉伸的应用拉伸在多个领域中都有重要的应用。

以下是一些常见的拉伸应用:1. 纤维制造拉伸是纤维制造中最重要的工艺之一。

通过拉伸,可以使纤维变细并增加其强度。

常见的纤维制造方法包括拉丝和纺纱。

在拉丝过程中,将熔化的材料通过模具拉制,使其变细。

而在纺纱过程中,通过拉伸纤维束,使其拉长并形成纤维。

2. 塑料制品生产在塑料制品生产中,拉伸常用于制造薄膜和塑料容器。

通过拉伸塑料材料,可以使其变薄并增加其强度和透明度。

常见的拉伸塑料制品包括塑料袋、塑料瓶等。

3. 金属加工在金属加工中,拉伸常用于制造金属丝和金属板。

通过拉伸金属材料,可以使其变细并增加其强度。

常见的金属拉伸应用包括金属丝的制造和金属板的压延。

4. 木材加工拉伸在木材加工中也有应用。

通过拉伸木材,可以使其变长并增加其强度。

这在制造木制品、家具等方面非常常见。

5. 生物医学领域拉伸在生物医学领域中也有应用。

例如,在细胞力学研究中,常用拉伸装置对细胞进行拉伸实验,以研究细胞形变、生物材料特性等。

6. 纤维强化复合材料拉伸也广泛应用于纤维强化复合材料的制造过程。

通过拉伸纤维增强材料,可以使其具有更高的强度和刚度。

这在航空航天等领域中非常重要。

7. 地质工程与土木工程在地质工程和土木工程中,拉伸也有应用。

例如,在地震工程中,通过拉伸材料,可以增加结构的抗震能力和承载能力。

线缆招聘网 线缆专业基础知识一、线材的拉伸原理及方法二、线材生产的工艺流程三、拉线配模四、连拉连退技术原理及技术参数五、拉线润滑六、拉线模具七、拉线控制要点八、废品的分析和处理线缆招聘网拉线工艺规程及工艺参数第一节线材的拉伸原理和方法一、线材拉伸线材拉伸是指线坯通过模孔在一定拉力作用下,发生塑力变形,使截面减小、长度增加的一种拉力加工方法。

拉伸过程如图所示。

二、拉伸的特点(一)拉伸的线材有较精确的尺寸,表面光洁,断面形状可以多样。

(二)能拉伸大长度和各种形状的线材。

(三)以冷压力加工为主的拉伸工艺,工具、设备简单,生产效率高。

(四)拉伸耗能较大,变形体受一定限制。

三、实现拉伸过程的条件为实现拉伸过程,拉伸应力应大于变形区中金属的变形抗力,同时小于模孔出口端被拉金属的屈服极限,即:ζK<ζL<ζSK式中ζK—变形区中金属变形抗力ζL—拉伸应力ζSK—被拉伸金属出口端的屈服极限。

由于金属拉伸硬化后的屈服极限ζSK值接近抗拉强度极限ζb,故实现拉伸过程的线缆招聘网 条件可以写成:ζK<ζL<ζb。

线材拉伸时的塑性变形,主要是通过横断面由大逐渐变小的模孔实现的。

所以金属在模孔的变形区中处于复杂的应力状态。

如图3-2所示。

拉伸时,由于正反作用力的作用,被拉金属造成三向应力状态,即一个主拉应力ζ1及两个主压应力ζ2、ζ3。

拉伸应力ζL大于变形抗力ζK才能发生塑性变形。

但是,拉伸应力ζL大于模孔出口端金属屈服极限ζSK时,就出现拉细或拉断现象。

因此ζL<ζSK是实现正常拉伸的一个必要条件。

通常以ζL与ζSK的比值大小表示拉伸能否正常拉伸,也即安全系数。

Ks=ζSK/ζL式中Ks—安全系数;ζSK模孔出口端屈服极限;ζL拉伸应力。

通常用抗拉强度ζb代替ζSK,因此安全系数为:Ks=ζb/ζL线缆招聘网 在实际生产中,安全系数Ks=1.4~2.0,如Ks<1.4,则表示拉伸应力过大,可能出现拉细或拉断现象;Ks>2.0,则表示拉伸应力和延伸系数较小,金属塑性没有充分利用。

多次拉伸过程原理及拉线配模

一、 多次拉伸的一般概念

在一台拉线机上连续进行多次拉伸,可使总的延伸系数和生产效率大大提高,所以大多数金属及合金线材都广泛采用多次拉伸。

多次拉伸的工作原理见图3-2。

多次拉伸可按被拉得金属线在鼓轮上有无滑动而分为非滑动式和滑动式两类。

在非滑动拉伸中,没有因滑动而导致的功率损耗,鼓轮的寿命可大大延长。

滑动式拉伸虽然由于滑动而损耗一部分功率,鼓轮也容易磨损,但传动结构可大大简化,占地面积小,并可使用很高的拉线速度,在铜、铝和铝合金线等生产中,应用更为普遍。

在以下关于多次拉伸过程的叙述中,均将使用与表3-14和图3-2相一致的各种符号。

图3-2

V ——各道次线材的运动速度 S ——各道次线材的截面积 d ——各道次的线径 B ——各道鼓轮表面线速度 1~n~k ——道次的序号

二、 非滑动式多次拉伸过程

1. 非滑动式连续多次拉伸过程

这种拉伸过程要求金属线在每一鼓轮上都不存在滑动,即V n-1=B n-1 ,V n =B n ,…

故

(3-24)

式中r 为任一鼓轮同其前一鼓轮的表面线速度之比,简称鼓轮线速比机器速比。

但在同一时间t 内,V n-1t=L n-1 ,V n t=L n ,…

因此

由表3-14可知, L n 实际上等于μn L n-1

μn =

代入式(3-24)可得:μn =r n

由表3-14可知,μn 也等于S n-1/S n ,因此 V n

V 因此可得V n-1·S n-1=V n · S n

同样可证明:V n-1·S n-1=V n · S n = V n+1·S n+1……= V h · S h (3-26)

上式表明,在非滑动式连续多次拉伸中各道次得“秒体积”都是相等的。

因此式(3-24)至式(3-26)都是实现非滑动连续多次拉伸的必要条件。

图3-3

在实际生产中,由于模孔尺寸本身存在允许偏差,以及在生产中不断磨损,因此μn 总是常有变动。

为了克服这种障碍和达到真正的无滑动拉伸,只能要求各级鼓轮速比r n 随同μn 的变化而自动调整跟踪。

如图3-3所示的直进式或称直线式拉线机,就是这种非滑动连续多次拉线机的典型。

2. 非滑动不连续多次拉伸过程

目前我国许多工厂仍在使用积线式或称储线式大拉机即属此种形式(图3-4)。

线在各中间鼓轮上缠绕50~100圈,至少20圈,因此仅仅依靠摩擦力就能产生足够的拉伸力。

末道鼓轮上一般只须缠绕3~5圈,借助于收线张力使线缠紧而不发生滑动。

各中间鼓轮的出线绕经鼓轮上部的拉线杆和一个滑轮后再经一个下滑轮,然后进入下一道模孔。

拨线杆由鼓轮以摩擦力带动旋转。

当r n+1=μn+1时,第n 鼓轮上的出线速度V n 出恰与第n+1道模子的金线速度相等,因此,第n 鼓轮上的积线圈数保持不变,第n 道拔线杆就能借助线的张力克服鼓轮对它的摩擦力而保持原位不转动。

当μn+1>r n+1时意味着第n+1道模子前的线有多余而出现松弛现象,第n 道拨线杆就会随同第n 鼓轮旋转而使鼓轮上的积线圈数增多。

当增至一定限度时,可将n 道鼓轮及其前面各道鼓轮都暂时停转或降速,使n 道鼓轮的线速度Vn 小于n+1道线模的进线速度从而使该段线张紧,因而使拨线杆克服鼓轮给它的摩擦力而按鼓轮的反方向旋转,使n 鼓轮上的积线圈数减少。

至减少到正常圈数后再使它恢复转动或增速。

当μn+1<r n+1时第n 道拨线杆也同样会反转而使n 道鼓轮的积线圈数减少至零甚至发生拉断现象而无法工作,因此这

种拉线机在配模时总是使μ略大于r ,使积线圈数经常处于自动增加的趋势而用局部鼓轮临时停转或降速的办法来避免积线圈数过多。

图

3-4

1——防线架 2——第1(或第n )道线模 3——第1(或第n )道鼓轮 4——上滑轮 5——拔线杆 6——第2(或第n+1)道鼓轮 7——下滑轮 8——末道线模 9——末道(成品) 10——鼓2轮(或第n+1)道线模

积线式拉线机得特点可归纳为:虽然没道线模前后秒体积相等,但各道间的秒体积并非随时相等;虽然每一鼓轮工作时的表面线速度B n 等于拉线速度V n ,但它并不等于该鼓轮的实际出线速度和第n+1道模子的进线速度。

当存在这种差别时,就会自动改变积线圈的多少而得到调节。

同时,当积线圈数改变尤其当局部鼓轮停转或降速时,将引起拨线杆的旋转,每向前或后旋转一周将使线受到正或负360°的扭转。

由于存在这种局部鼓轮停转或降速现象,各道间的秒体积也不能保持恒等,故不能称为“连续式”多次拉伸。

积线式拉线机在转动和控制方面较直进式拉线机要求较低,制造成本也较低,配模延伸系数在不低于鼓轮速比的前提下允许有较大的变动余地。

由于积线圈数多而有利于线的冷却,操作方便。

缺点是:占地面积大;线材受到弯曲较多并有扭转现象。

对产品质量有一定影响;线在鼓轮上缠绕圈数多,离心力大,速度不以提高。

目前较多地用于铝和铝合金线的拉制。

3. 本次滑动率T 和本次滑动系数的τ计算

在滑动式连续多次拉伸中,每道上产生的滑动量的大小可用本次滑动率T 和本次滑动系数τ来表示。

任意道次(n )鼓轮上的滑动率T n 可用该道鼓轮线速度B n 与实际线速度V n 之差与后者之比来表示,即:

或 (3-26)

此式虽然清楚表明了本次滑动率的概念但因计算V n 和B n 比较麻烦,故实用意义不大,而必须作进一步的分析推导。

在讨论由于V n >B n 而第n 鼓轮上生产的本次滑动率T n 时,应假定第n+1道

= -1

及其后面各鼓轮上都没有滑动,即以V n+1=B n+1、V n+2=B n=2…V k =B k 为条件,这一条件也是模拟穿模至第n+1道并把第n+1鼓轮引出的线拉紧时的实际情况。

按常规

,由秒体积不变规律应有,V n · S n =V n+1·S n+1, 故有,将这些关系代入式(3-27),可得

因假定V n+1= B n+1,即 (3-28) 上式清除表明,在第n n+1的μn+1>r n+1 所造成,也只和μn+1 及r n+1的大小有关。

同时该式也体现了“前滑” 的含义。

本次滑动系数τn ,也于假定第n+1道及后各道均无滑动时在第n 道上发生的滑动系数。

它应等于本次滑动率T n 加1,故由式(3-27)及(3-28)可得

(3-29) (3-30) μ值发生变化,在滑动式拉线机设计中都必须使μ>r 以保持一定的T 和τ值。

通常T 取1.5~4%,τ取1.015~1.04。

= -1。