系统关键参数管理(CPM) 计分卡

- 格式:xls

- 大小:112.00 KB

- 文档页数:2

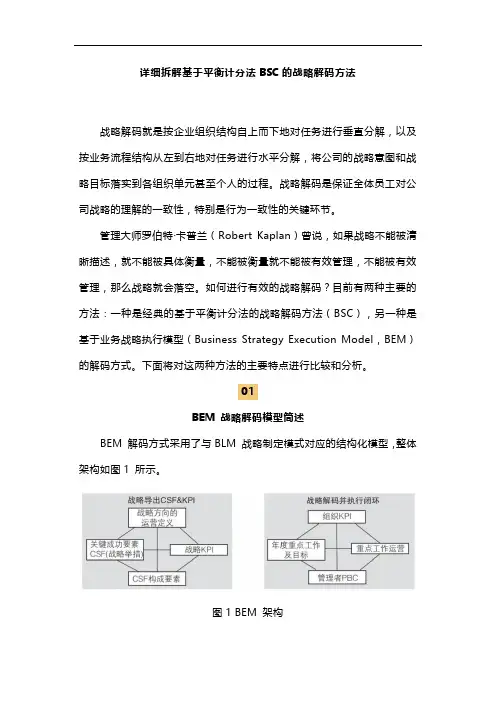

详细拆解基于平衡计分法BSC的战略解码方法战略解码就是按企业组织结构自上而下地对任务进行垂直分解,以及按业务流程结构从左到右地对任务进行水平分解,将公司的战略意图和战略目标落实到各组织单元甚至个人的过程。

战略解码是保证全体员工对公司战略的理解的一致性,特别是行为一致性的关键环节。

管理大师罗伯特·卡普兰(Robert Kaplan)曾说,如果战略不能被清晰描述,就不能被具体衡量,不能被衡量就不能被有效管理,不能被有效管理,那么战略就会落空。

如何进行有效的战略解码?目前有两种主要的方法:一种是经典的基于平衡计分法的战略解码方法(BSC),另一种是基于业务战略执行模型(Business Strategy Execution Model,BEM)的解码方式。

下面将对这两种方法的主要特点进行比较和分析。

01BEM 战略解码模型简述BEM 解码方式采用了与BLM 战略制定模式对应的结构化模型,整体架构如图1 所示。

图1 BEM 架构关键成功因素(Critical Success Factors,CSF)就是为达成企业愿景和战略目标而需要组织重点管理的,以确保竞争优势的差别化的核心要素。

而这些CSF 则全部是按照平衡计分法的方法,从财务、客户、内部运营和学习与成长四个维度进行的提炼。

而提炼出来的CSF,则又按年度分解成年度重点工作Y,并且有明确的考核度量指标。

这里又引入了品质关键点(Critical-To-Quality,CTQ)的概念,其实就是要求目标SMART 化。

其解码过程包括以下六个步骤。

第一步,明确战略方向及其运营定义。

第二步,导出CSF,制定战略地图。

第三步,导出战略KPI。

第四步,CTQ-Y 导出(导出年度关键品质控制点)。

第五步,CTQ-Y 分解(分解年度关键品质控制点)。

第六步,重点工作导出。

第一步重复了SP 和BP 制定的过程,意在进一步理解和澄清战略方向和战略目标;第二、第三步的CSF、战略地图和战略KPI 则全部根据平衡计分法导出。

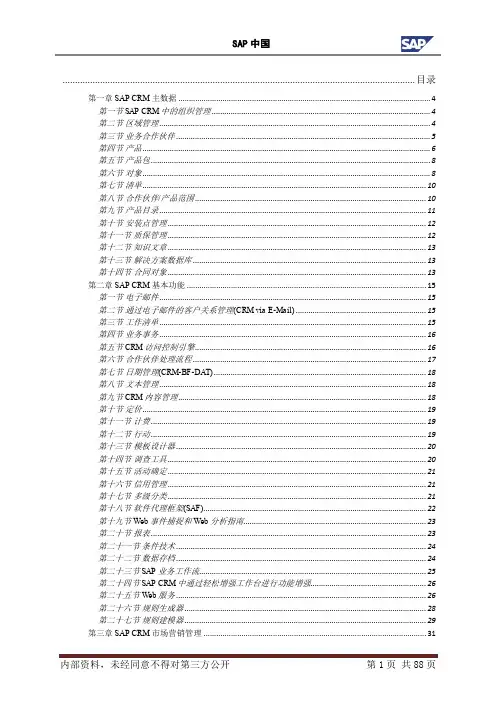

编号:A2015062项目名称设备云管理目录一、项目概述 (2)二、系统架构 (3)2.1系统搭建 (4)2.2智能终端 (5)三、主要功能描述 (6)3.1系统关键参数 (6)3.2参数趋势图示 (7)3.3设备运行参数 (8)3.4设备安全管理 (9)3.5设备节能管理 (10)一、项目概述本项目为商业综合楼宇,采用BAS对中央空调系统、送排风机、给排水、变配电、照明等系统进行集中监控管理。

空调(设备)系统安全是物业管理的首要任务。

空调设备是保证项目营业环境正常的关键因素空调设备运行实时数据的监测和评估;空调设备报警的及时性和针对性(短信和推送);空调设备远程维护服务的必要性;临时人工管理的指导及监视;空调(设备)系统节能是物业管理的重要任务。

空调设备运行能耗是项目能耗的第一因素;满足使用需求和安全需求后节能成为企业效益的决定因素;高能效比EER的监视及管理;专家管理系统定时评估和建议;为实现项目用户的远程实时监测,提高设备管理水平,降低系统运行能耗,现建议配置手机APP系统:设备云管理CPM。

二、系统架构设备云管理CPM是结合传感器技术、自控技术、通讯协议技术、云服务技术和专业节能数据管理技术而形成的机电设备远程管理解决方案。

设备云管理CPM不单是新技术的结合,更是一种设备管理模式的创新。

和被控对象-机电设备有关的人员都可以成为设备云服务CPM的使用者,通过后台简单的设置,不同的使用者可以轻松得到自己所需要的设备运行信息。

系统架构说明现场控制系统是设备云管理的基础,要求能够进行标准协议通讯和物联网传输;云服务器架设在数据中心,按照项目需求进行后台搭建;用户通过智能手机进行项目信息浏览和操作;通过定制服务。

用户可得到报警推送、短信推送和专家评估服务。

2.1系统搭建现场自控系统搭建云服务器后台搭建云服务器用户分配手机APP 下载安装远程报警推送设置CPM 系统正常使用1.现场自控系统搭建:要求现场已经具备自控系统,运行正常,采用BACnet/IP 通讯。

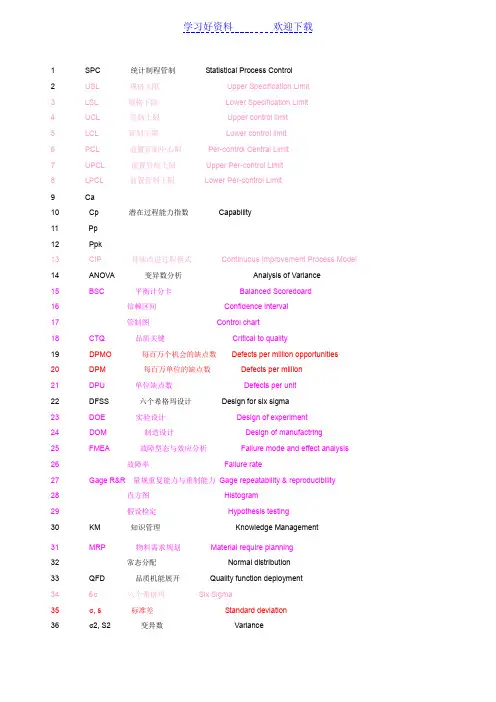

1 SPC 统计制程管制Statistical Process Control2USL 规格上限Upper Specification Limit3 LSL 规格下限Lower Specification Limit4 UCL 管制上限Upper control limit5 LCL 管制下限Lower control limit6 PCL 前置管制中心限Per-control Central Limit7 UPCL 前置管制上限Upper Per-control Limit8 LPCL 前置管制下限Lower Per-control Limit9 Ca10 Cp 潜在过程能力指数Capability11 Pp12 Ppk13 CIP 持续改进过程模式Continuous Improvement Process Model14 ANOVA 变异数分析Analysis of Variance15 BSC 平衡计分卡Balanced Scoredoard16 信赖区间Confidence interval17 管制图Control chart18 CTQ 品质关键Critical to quality19 DPMO 每百万个机会的缺点数Defects per million opportunities20 DPM 每百万单位的缺点数Defects per million21 DPU 单位缺点数Defects per unit22 DFSS 六个希格玛设计Design for six sigma23 DOE 实验设计Design of experiment24 DOM制造设计Design of manufactring25 FMEA 故障型态与效应分析Failure mode and effect analysis26 故障率Failure rate27 Gage R&R 量规重复能力与重制能力Gage repeatability & reproducibility28 直方图Histogram29 假设检定Hypothesis testing30 KM 知识管理Knowledge Management31 MRP 物料需求规划Material require planning32 常态分配Normal distribution33 QFD 品质机能展开Quality function deployment34 6σ六个希格玛Six Sigma35 σ, s 标准差Standard deviation36 σ2, S2 变异数Variance37 ABC 作业制成本制度Activity-Based Costing38 BTF 计划生产Build To Forecast39 BTO 订单生产Build To Order40 CPM 要径法Critical Path Method41 CPM 每一百万个使用者会有几次抱怨Complaint per Million42 CRM 客户关系管理Customer Relationship Management43 CRP 产能需求规划Capacity Requirements Planning44 CS 顾客满意度Customer Satisfaction45 CTO 客制化生产Configuration To Order46 DVT 设计验证Design Verification Testing47 DSS 决策支持系统Decision Support System48 EC 设计变更/工程变更Engineer Change49 EC 电子商务Electronic Commerce50 EMC 电磁相容Electric Magnetic Capability51 EOQ 基本经济订购量Economic Order Quantity52 ERP 企业资源规划Enterprise Resource Planning53 FMS 弹性制造系统Flexible Manufacture System54 FQC 成品质量管理Finish or Final Quality Control55 IPQC 制程质量管理In-Process Quality Control56 IQC 进料质量管理Incoming Quality Control57 ISO 国际标准组织International Organization for Standardization58 ISAR 首批样品认可Initial Sample Approval Request59 JIT 实时管理Just In Time60 MES 制造执行系统Manufacturing Execution System61 MO 制令Manufacture Order62 MPS 主生产排程Master Production Schedule63 MRO 请修(购)单Maintenance Repair Operation64 MRP 物料需求规划Material Requirement Planning65 MRPII 制造资源计划Manufacturing Resource Planning66 NFCF 更改预估量的通知Notice for Changing Forecast67 OEM 委托代工Original Equipment Manufacture68 ODM 委托设计与制造Original Design & Manufacture69 OPT 最佳生产技术Optimized Production Technology70 OQC 出货质量管理Out-going Quality Control71 PDCA PDCA管理循环Plan-Do-Check-Action72 PO 订单Purchase Order73 QA 品质保证Quality Assurance74 QC 质量管理Quality Control75 QCC 品管圈Quality Control Circle76 QE 品质工程Quality Engineering77 RMA 退货验收Returned Material Approval78 ROP 再订购点Re-Order Point79 SCM 供应链管理Supply Chain Management80 SFC 现场控制Shop Floor Control81 SO 订单Sales Order82 SOR 特殊订单需求Special Order Request83 TOC 限制理论Theory of Constraints84 TPM 全面生产管理Total Production Management85 TQC 全面质量管理Total Quality Control86 TQM 全面品质管理Total Quality Management87 WIP 在制品Work In Process质量项目管理Project Quality management质量规划Quality Planning实施质量保证Perform Quality Assurance实施质量控制Perform Quality Control帕累托图Pareto Diagram镀金Gold Plating全面质量管理Total Quality Management,TQM质量审核Quality Audit持续改进Continuous Improving一致性成本和非一致性成本Cost of Conformance and Non-Conformance 鱼骨图Fishbone Diagram收益/成本分析Benefit/Cost Analysis基准对照Bench marking零库存Just in time试验设计Design of Experiment统计抽样Statistical Sampling质量哲学Quality Philosophy精密度Precision准确度Accuracy预防胜于检验Prevention Over Inspection质量和等级Quality & Grade质量管理Quality Management质量方针Quality Policy过程分析Process Analysis因果图Cause & Effect Diagram检验Inspection流程图Flow chart控制图Control Chart控制图Control Chart直方图Histogram趋势图Run Diagram散点图Scatter Diagram缺陷修理审查Defect Repair Review规划Planning培训Training过程控制Process Control设计确认Quality Validation过程确认Processing Validation测量与评估Test & Evaluation维护与校准Maintenance & Calibration废品Scrap返工Rework额外材料与库存Additional Material or Inventory 现场服务Field Service保修成本Warranty Repair投诉处理Complaint Handling责任判定Liability Judgment产品召回Product Recall产品修正措施Product Corrective Action预防成本Preventive Cost缺陷成本Failure Cost随机因素Random Cause均值Means控制界限Control Limit规格界限Specification Limit受控In Control失控Out of Control七点原则Rule of Seven趋势分析Trend Analysis属性抽样Attribute Sampling变量抽样Variable Sampling质量职责Responsibility of Quality边际分析Marginal Analysis故障模式和影响分析Failure Mode & Effect Analysis,FMEA总体Population概率Probability统计独立性Statistical Independence互斥Mutually Exclusive戴明环即PDCA——Plan计划;Do执行;Check检查;Action行动零缺陷Zero Defect质量免费Quality Is Freenon confirming report的简写,中文名称是不一致报告其实就是图纸和现场制造不一致等质量管理体系quality management system质量目标quality objective质量改进quality improvement有效性effectiveness设计和开发design and development质量特性quality characteristic合格(符合)conformity预防措施preventive action纠正措施corrective action降级regrade质量手册quality manual鉴定过程qualification process审核方案audit programme审核准则audit criteria审核证据audit evidence审核结论audit conclusion审核委托方audit client审核组audit team测量控制体系measurement control system测量设备measuring equipment计量特性metrological characteristic技术专家technical expert质量改进quality improvement供方supplier偏离许可deviation permitCAR:纠正行动要求。

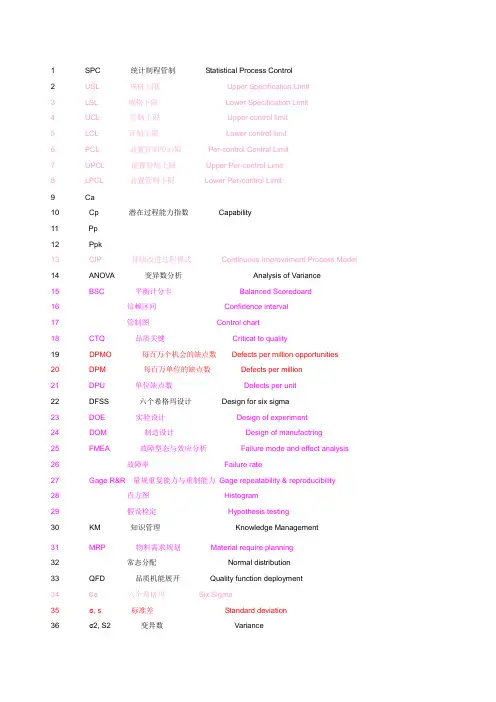

1 SPC 统计制程管制Statistical Process Control2USL 规格上限Upper Specification Limit3 LSL 规格下限Lower Specification Limit4 UCL 管制上限Upper control limit5 LCL 管制下限Lower control limit6 PCL 前置管制中心限Per-control Central Limit7 UPCL 前置管制上限Upper Per-control Limit8 LPCL 前置管制下限Lower Per-control Limit9 Ca10 Cp 潜在过程能力指数Capability11 Pp12 Ppk13 CIP 持续改进过程模式Continuous Improvement Process Model14 ANOVA 变异数分析Analysis of Variance15 BSC 平衡计分卡Balanced Scoredoard16 信赖区间Confidence interval17 管制图Control chart18 CTQ 品质关键Critical to quality19 DPMO 每百万个机会的缺点数Defects per million opportunities20 DPM 每百万单位的缺点数Defects per million21 DPU 单位缺点数Defects per unit22 DFSS 六个希格玛设计Design for six sigma23 DOE 实验设计Design of experiment24 DOM制造设计Design of manufactring25 FMEA 故障型态与效应分析Failure mode and effect analysis26 故障率Failure rate27 Gage R&R 量规重复能力与重制能力Gage repeatability & reproducibility28 直方图Histogram29 假设检定Hypothesis testing30 KM 知识管理Knowledge Management31 MRP 物料需求规划Material require planning32 常态分配Normal distribution33 QFD 品质机能展开Quality function deployment34 6σ六个希格玛Six Sigma35 σ, s 标准差Standard deviation36 σ2, S2 变异数Variance37 ABC 作业制成本制度Activity-Based Costing38 BTF 计划生产Build To Forecast39 BTO 订单生产Build To Order40 CPM 要径法Critical Path Method41 CPM 每一百万个使用者会有几次抱怨Complaint per Million42 CRM 客户关系管理Customer Relationship Management43 CRP 产能需求规划Capacity Requirements Planning44 CS 顾客满意度Customer Satisfaction45 CTO 客制化生产Configuration To Order46 DVT 设计验证Design Verification Testing47 DSS 决策支持系统Decision Support System48 EC 设计变更/工程变更Engineer Change49 EC 电子商务Electronic Commerce50 EMC 电磁相容Electric Magnetic Capability51 EOQ 基本经济订购量Economic Order Quantity52 ERP 企业资源规划Enterprise Resource Planning53 FMS 弹性制造系统Flexible Manufacture System54 FQC 成品质量管理Finish or Final Quality Control55 IPQC 制程质量管理In-Process Quality Control56 IQC 进料质量管理Incoming Quality Control57 ISO 国际标准组织International Organization for Standardization58 ISAR 首批样品认可Initial Sample Approval Request59 JIT 实时管理Just In Time60 MES 制造执行系统Manufacturing Execution System61 MO 制令Manufacture Order62 MPS 主生产排程Master Production Schedule63 MRO 请修(购)单Maintenance Repair Operation64 MRP 物料需求规划Material Requirement Planning65 MRPII 制造资源计划Manufacturing Resource Planning66 NFCF 更改预估量的通知Notice for Changing Forecast67 OEM 委托代工Original Equipment Manufacture68 ODM 委托设计与制造Original Design & Manufacture69 OPT 最佳生产技术Optimized Production Technology70 OQC 出货质量管理Out-going Quality Control71 PDCA PDCA管理循环Plan-Do-Check-Action72 PO 订单Purchase Order73 QA 品质保证Quality Assurance74 QC 质量管理Quality Control75 QCC 品管圈Quality Control Circle76 QE 品质工程Quality Engineering77 RMA 退货验收Returned Material Approval78 ROP 再订购点Re-Order Point79 SCM 供应链管理Supply Chain Management80 SFC 现场控制Shop Floor Control81 SO 订单Sales Order82 SOR 特殊订单需求Special Order Request83 TOC 限制理论Theory of Constraints84 TPM 全面生产管理Total Production Management85 TQC 全面质量管理Total Quality Control86 TQM 全面品质管理Total Quality Management87 WIP 在制品Work In Process质量项目管理Project Quality management质量规划Quality Planning实施质量保证Perform Quality Assurance实施质量控制Perform Quality Control帕累托图Pareto Diagram镀金Gold Plating全面质量管理Total Quality Management,TQM质量审核Quality Audit持续改进Continuous Improving一致性成本和非一致性成本Cost of Conformance and Non-Conformance 鱼骨图Fishbone Diagram收益/成本分析Benefit/Cost Analysis基准对照Bench marking零库存Just in time试验设计Design of Experiment统计抽样Statistical Sampling质量哲学Quality Philosophy精密度Precision准确度Accuracy预防胜于检验Prevention Over Inspection质量和等级Quality & Grade质量管理Quality Management质量方针Quality Policy过程分析Process Analysis因果图Cause & Effect Diagram检验Inspection流程图Flow chart控制图Control Chart控制图Control Chart直方图Histogram趋势图Run Diagram散点图Scatter Diagram缺陷修理审查Defect Repair Review规划Planning培训Training过程控制Process Control设计确认Quality Validation过程确认Processing Validation测量与评估Test & Evaluation维护与校准Maintenance & Calibration废品Scrap返工Rework额外材料与库存Additional Material or Inventory 现场服务Field Service保修成本Warranty Repair投诉处理Complaint Handling责任判定Liability Judgment产品召回Product Recall产品修正措施Product Corrective Action预防成本Preventive Cost缺陷成本Failure Cost随机因素Random Cause均值Means控制界限Control Limit规格界限Specification Limit受控In Control失控Out of Control七点原则Rule of Seven趋势分析Trend Analysis属性抽样Attribute Sampling变量抽样Variable Sampling质量职责Responsibility of Quality边际分析Marginal Analysis故障模式和影响分析Failure Mode & Effect Analysis,FMEA总体Population概率Probability统计独立性Statistical Independence互斥Mutually Exclusive戴明环即PDCA——Plan计划;Do执行;Check检查;Action行动零缺陷Zero Defect质量免费Quality Is Freenon confirming report的简写,中文名称是不一致报告其实就是图纸和现场制造不一致等质量管理体系quality management system质量目标quality objective质量改进quality improvement有效性effectiveness设计和开发design and development质量特性quality characteristic合格(符合)conformity预防措施preventive action纠正措施corrective action降级regrade质量手册quality manual鉴定过程qualification process审核方案audit programme审核准则audit criteria审核证据audit evidence审核结论audit conclusion审核委托方audit client审核组audit team测量控制体系measurement control system测量设备measuring equipment计量特性metrological characteristic技术专家technical expert质量改进quality improvement供方supplier偏离许可deviation permitCAR:纠正行动要求。

scm计分卡法SCM(Supply Chain Management)计分卡法是一种用于评估供应链绩效的方法。

它通过使用一系列指标和关键绩效指标(KPI)来衡量供应链的表现,帮助企业识别改进的机会并优化供应链运营。

以下是 SCM 计分卡法的一些关键要素:1. 确定关键绩效指标:企业需要确定与供应链绩效相关的关键绩效指标,例如交付可靠性、订单满足率、库存周转率、成本控制等。

这些 KPI 应与企业的战略目标和业务需求相一致。

2. 设定目标值:为每个 KPI 设定明确的目标值。

这些目标可以是定量的,如提高交付准时率到 98%,或定性的,如改善供应商关系。

3. 数据收集和分析:收集与 KPI 相关的数据,并进行分析以了解供应链的绩效表现。

这可能涉及使用内部系统、第三方数据提供商或其他数据源来获取数据。

4. 绩效评估:根据收集的数据,对供应链的绩效进行评估。

可以使用图表、报告或仪表板等工具来可视化绩效结果,以便更容易理解和沟通。

5. 识别改进机会:通过分析绩效数据,识别供应链中存在的改进机会。

这可能涉及优化流程、改善合作伙伴关系、降低成本、提高效率等方面。

6. 实施改进措施:针对识别出的改进机会,制定并实施相应的改进措施。

这可能涉及跨部门合作、改变工作方式、采用新技术等。

7. 持续监测和调整:SCM 计分卡法是一个动态的过程,需要持续监测和调整。

定期评估绩效,根据变化的业务环境和战略目标进行调整。

通过 SCM 计分卡法,企业可以更好地理解供应链的绩效,识别改进机会,并采取行动来优化供应链运营。

它提供了一种结构化的方法来管理供应链,促进跨部门合作,并与业务目标保持一致。

企业常用缩写5S : 5S管理ABC :作业制成本制度(Activity-Based Costing)ABB :实施作业制预算制度(Activity-Based Budgeting)ABM : 作业制成本管理(Activity-Base Management)APS : 先进规画与排程系统(Advanced Planning and Scheduling)ASP : 应用程序服务供货商(Application Service Provider)ATP : 可承诺量(Available To Promise)AVL : 认可的供货商清单(Approved Vendor List)BOM : 物料清单(Bill Of Material)BPR : 企业流程再造(Business Process Reengineering)BSC : 平衡记分卡(Balanced ScoreCard)BTF : 计划生产(Build To Forecast)BTO : 订单生产(Build To Order)CPM :要径法(Critical Path Method)CPM :每一百万个使用者会有几次抱怨(Complaint per Million)CRM : 客户关系管理(Customer Relationship Management)CRP : 产能需求规划(Capacity Requirements Planning)CTO : 客制化生产(Configuration To Order)DBR :限制驱导式排程法(Drum-Buffer-Rope)DMT : 成熟度验证(Design Maturing Testing)DVT : 设计验证(Design Verification Testing)DRP : 运销资源计划(Distribution Resource Planning)DSS : 决策支持系统(Decision Support System)EC : 设计变更/工程变更(Engineer Change)EC : 电子商务(Electronic Commerce)ECRN : 原件规格更改通知(Engineer Change Request Notice)EDI : 电子数据交换(Electronic Data Interchange)EIS :主管决策系统(Executive Information System)EMC : 电磁相容(Electric Magnetic Capability)EOQ :基本经济订购量(Economic Order Quantity)ERP : 企业资源规划(Enterprise Resource Planning)FAE : 应用工程师(Field Application Engineer)FCST : 预估(Forecast)FMS : 弹性制造系统(Flexible Manufacture System)FQC : 成品质量管理(Finish or Final Quality Control)IPQC : 制程质量管理(In-Process Quality Control)IQC : 进料质量管理(Incoming Quality Control)ISO : 国际标准组织(International Organization for Standardization) ISAR : 首批样品认可(Initial Sample Approval Request)JIT : 实时管理(Just In Time)L4L : 逐批订购法(Lot-for-Lot)LTC : 最小总成本法(Least Total Cost)LUC : 最小单位成本(Least Unit Cost)MES : 制造执行系统(Manufacturing Execution System)MO : 制令(Manufacture Order)MPS : 主生产排程(Master Production Schedule)MRO : 请修(购)单(Maintenance Repair Operation)MRP :物料需求规划(Material Requirement Planning)MRPII : 制造资源计划(Manufacturing Resource Planning)NFCF : 更改预估量的通知Notice for Changing ForecastOEM : 委托代工(Original Equipment Manufacture)ODM : 委托设计与制造(Original Design & Manufacture)OLAP : 在线分析处理(On-Line Analytical Processing)OLTP : 在线交易处理(On-Line Transaction Processing)OPT : 最佳生产技术(Optimized Production Technology)OQC :出货质量管理(Out-going Quality Control)PDCA : PDCA管理循环(Plan-Do-Check-Action)PDM : 产品数据管理系统(Product Data Management)PERT : 计划评核术(Program Evaluation and Review Technique)PO : 订单(Purchase Order)POH : 预估在手量(Product on Hand)PR : 采购申请Purchase RequestQA : 质量保证(Quality Assurance)QC : 质量管理(Quality Control)QCC :品管圈(Quality Control Circle)QE : 质量工程(Quality Engineering)RCCP : 粗略产能规划(Rough Cut Capacity Planning)RMA : 退货验收Returned Material ApprovalROP : 再订购点(Re-Order Point)SCM :供应链管理(Supply Chain Management)SFC : 现场控制(Shop Floor Control)SIS :策略信息系统(Strategic Information System)SO : 订单(Sales Order)SOR : 特殊订单需求(Special Order Request)SPC : 统计制程管制(Statistic Process Control)TOC : 限制理论(Theory of Constraints)TPM :全面生产管理Total Production ManagementTQC : 全面质量管理(Total Quality Control)TQM : 全面质量管理(Total Quality Management)WIP : 在制品(Work In Process)5S管理5S是由日本企业研究出来的一种环境塑造方案,其目的在藉由整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、客满意度。

CPM项目管理工具之关键路径法CPM(CriticalPathMethod关键路径法)是项目管理中最基本也是非常关键的一个概念,它上连着WBS(工作分解结构),下连着执行进度控制与监督.关键路径是项目计划中最长的路线。

它决定了项目的总实耗时间。

项目经理必须把注意力集中于那些优先等级最高的任务,确保它们准时完成,关键路径上的任何活动的推迟将使整个项目推迟。

向关键路径要时间,向非关键路径要资源.所以在进行项目操作的时候确定关键路径并进行有效的管理是至关重要的。

相关影像ﻫ关键路径法CPM(CriticalPathMethod关键路径法)是项目管理中最基本也是非常关键的一个概念,它上连着WBS(工作分解结构),下连着执行进度控制与监督。

关键路径是项目计划中最长的路线。

它决定了项目的总实耗时间。

项目经理必须把注意力集中于那些优先等级最高的任务,确保它们准时完成,关键路径上的任何活动的推迟将使整个项目推迟.向关键路径要时间,向非关键路径要资源。

所以在进行项目操作的时候确定关键路径并进行有效的管理是至关重要的。

关键路径法关键路径法- 定义ﻫ关键路径法关键路径法(Critical PathMethod,CPM),又称关键线路法。

一种计划管理方法。

它是通过分析项目过程中哪个活动序列进度安排的总时差最少来预测项目工期的网络分析。

它用网络图表示各项工作之间的相互关系,找出控制工期的关键路线,在一定工期、成本、资源条件下获得最佳的计划安排,以达到缩短工期、提高工效、降低成本的目的。

CPM中工序时间是确定的,这种方法多用于建筑施工和大修工程的计划安排。

它适用于有很多作业而且必须按时完成的项目。

关键路线法是一个动态系统,它会随着项目的进展不断更新,该方法采用单一时间估计法,其中时间被视为一定的或确定的。

关键路径法ﻫﻫ关键路径法- 起源ﻫ关键路径法关键路线法是一种网络图方法,最早出现于20世纪50年代,由雷明顿-兰德公司(Remington— Rand)的JE克里(JE Kelly)和杜邦公司的MR 沃尔克(MRWalker)在1957年提出的,用于对化工工厂的维护项目进行日程安排。

企业管理制度英文缩写释义企业管理制度英文缩写,包括我们常说的5S管理,ABC,ABB,ABM,APS,ASP 等管理词汇。

5S管理 5S是由日本企业研究出来的一种环境塑造方案,其目的在藉由整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)及身美(SHITSUKE)五种行为来创造清洁、明朗、活泼化之环境,以提高效率、品质及顾客满意度。

在原文中(日文),这五项皆是以S为其发音开头故称此种方案为「5S」。

5S活动的对象原本是针对现场的环境,它对生产现场环境全局进行综合考虑,并制订切实可行的计划与措施,从而达到规范化管理,有许多公司扩展到办公室的管理以增进办公效率,常见的手法为红牌作战,看板及衍生的目视管理。

ABC作业制成本制度(Activity-Based Costing) ABC及ABM(Activity-Base Management)作业制成本管理,以作业别作为分摊成本的基础,在企业管理上可运用在定价决策、生产及产能决策、产品管理、顾客管理及企业策略上,同时具有提供决策者实时且有效、精确信息的特性,对企业在创造竞争优势上,是具有相当大的功能,其做法常为最古老的簿记再加上计算机分类系统,由于会计数据数量庞大,在计算机尚未普及前必须采行种种简化如订定分摊比例,但简化可能会导致失真。

ASP应用程序服务供货商(Application Service Provider) 对企业提供IT业务应用服务和管理服务,主要透过软件与硬件租用或租赁形式来实施,服务商的收入和利润来自客户的租金。

AVL认可的供货商(Approved Vendor List) 对提供企业产品或服务的众多供货商中,某些符合公司的策略、对产品服务的要求,而成为合格或认可的供货商。

BOM物料清单(Bill Of Material) 一般亦可称为产品结构表或用料结构表,它乃用来表示一产品﹝成品或半成品﹝是由那些零组件或素材原料所结合而成之组成元素明细,其该元素构成单一产品所需之数量称之为基量,BOM是所有MRP系统的基础,如果BOM表有误,则所有物料需求都会不正确。

cpms 产品主数据标准-回复CPMS 产品主数据标准(CPMS Product Master Data Standards)是指一套规范和标准,用于管理和维护产品主数据的一致性和准确性,以确保企业的产品数据能够有效地被各个业务系统和流程所使用和维护。

本文将以中括号内的内容为主题,一步一步回答CPMS 产品主数据标准的重要性、实施步骤以及改进措施。

CPMS 产品主数据标准的重要性产品主数据是企业经营活动的重要组成部分,准确、一致、完整的产品数据是企业决策的基础和依据。

在企业的业务系统中,有很多业务过程依赖于产品主数据,如销售订单处理、供应链管理、财务报表生成等。

首先,CPMS 产品主数据标准的实施能够提高数据的一致性。

一致的产品数据能够保证不同部门、不同系统之间的数据一致性,避免因为数据不一致而引发的错误和混乱。

同时,一致的产品数据能够提高业务流程的协同效率,减少人工调整和纠错的工作量。

其次,CPMS 产品主数据标准的实施能够提高数据的准确性。

准确的产品数据能够确保企业决策的准确性,避免因为错误的数据而导致的错误决策。

准确的产品数据还能够提高企业对市场、客户需求的洞察力,有助于企业更好地满足客户需求。

最后,CPMS 产品主数据标准的实施能够提高数据的完整性。

完整的产品数据能够提供全面的信息,帮助企业更好地了解产品的特性、规格、价格等重要信息。

完整的产品数据还能够提高企业对产品的管理能力,支持产品的生命周期管理和产品品牌战略。

CPMS 产品主数据标准的实施步骤CPMS 产品主数据标准的实施是一个复杂而系统的过程,需要经历多个阶段和多个环节。

下面将详细介绍CPMS 产品主数据标准的实施步骤。

1. 确定标准制定的目标和范围。

首先需要明确CPMS 产品主数据标准的制定目标,如提高数据一致性、准确性和完整性。

同时需要明确标准的适用范围,即标准将应用于哪些业务系统和流程。

2. 收集产品主数据信息。

收集和整理企业现有的产品主数据信息,包括产品代码、产品描述、规格、价格等。

制造过程级 关键参数管理(CPM)计分卡

系统名称:指定的负责人:数据源:日期:NPI 阶段:

注释:

制造要求:帮助满足客户的声音(VOC )、业务

的声音(VOB )、技术的声音

(VOT )的更低一级要求

CGI :能力成长指数,是对所有 CFR 的总体成熟度的度量,在计算中使用能力

指数 Pp

CGI K :能力成长指数,是对所有 CFR 的总体成熟度的度量,在计算中使用能力

指数 Ppk

{}∑==CFRs n i i

CFRs

Pp

n CGI 1

m in

2| 2%

100

{}∑==CFRs

n i i CFRs k Ppk n CGI 1min 5.1| .51%100

CTF:对功能关键的规格:组件的关键指标或特性,影响到组件对于系统或子系统级CFR的贡献度

CPM:关键参数管理,对设计和开发过程中的关键参数的管理

均值:计算得到的均值

标准差:计算得到的标准偏差

%R&R:描述总的变异被测量系统变异所占据的比例 =(测量系统标准差 / 总标准差)x 100

P/T:精确度比公差,描述公差被测量系统误差所占据的比例 =(6 x 测量系统标准差 / 公差)

Pp:能力指数 = I USL - LSL I/ 6标准差

Ppk:能力指数 = {x-bar - LSL/3标准差, USL - x-bar/3标准差}MIN

注:1. 对于 CGI 的计算,假定所有 CFR 都应达到六西格玛能力 (Pp = 2.0, Ppk = 1.5) 而且所有 CFR 的重要度相等

2. 如果以上假定不正确,则不能使用此模板中设定的 CGI 计算公式。