解析全自动包装生产线

- 格式:doc

- 大小:52.00 KB

- 文档页数:2

全自动奶粉包装生产线设备工艺原理一、奶粉包装生产线概述:奶粉包装生产线是一种全自动化的生产线,主要用于奶粉的包装和封口;生产线包括奶粉填装机、自动封口机、打码机、包装机和输送系统等设备。

生产线的工艺过程可分为:奶粉填充、封口,以及最后的包装和打码。

二、奶粉填充过程:奶粉填充过程是整个生产线的首要环节,主要包括称量、振动、排气和填充四个步骤。

1.称量:首先,奶粉填装机会根据预设的重量参数,精确称量奶粉,并确保填装的准确性和稳定性。

2.振动:填充后,通过振动器将奶粉填充到需要的容器中,振动器能够使奶粉松散、充分填充,并避免气泡的产生。

3.排气:在填充过程中,奶粉可能会产生气泡,为了确保奶粉的容器密封和质量,需要在填充后排气。

4.填充:最后,奶粉填装机将奶粉精确填充到容器中。

填充过程中,需要控制奶粉的流动速度和填充的密度,以确保填充的均匀性和稳定性。

三、封口过程:封口是奶粉包装生产线的重要环节,主要包括包装袋传送、热封、冷却和质检等步骤。

1.包装袋传送:填充好的奶粉袋会通过传送系统,被送到封口机上。

2.热封:封口机会根据预设的温度和时间参数,对奶粉袋进行热封。

这样可以使袋口密封牢固,防止奶粉的泄漏和外界的污染。

3.冷却:热封后,袋口需要进行冷却,以确保封口牢固和平整。

4.质检:封口完成后,奶粉包装袋会经过质检装置检查封口是否完好,并将不合格的产品自动筛选出来。

四、包装与打码过程:包装和打码是奶粉包装生产线的最后两个环节。

1.包装:封口后的奶粉包装袋会通过输送系统,被送入包装机中。

包装机会将奶粉包装袋进行整理、码垛和封装,以确保产品的整洁性和稳定性。

2.打码:包装完成后,打码机会根据预设的参数,将相关信息打印到包装袋上,如生产日期、批号等。

以上就是全自动奶粉包装生产线设备工艺原理的主要内容。

该生产线能够实现奶粉的精确填充、封口牢固和包装整洁,提高了生产效率和产品质量。

13.2.1自动包装生产线的工艺路线通过调查研究收集资料并详细分析包装工艺方案之后,进而确定包装工艺路线,为自动包装生产线的总体设计提供重要依据。

包装的工艺方案和工艺路线拟订得是否切合实际,直接影响自动的结构和经济效益等。

所以,应力求简单、可靠、先进。

拟订包装工艺路线的基本内容在于根据生产要求合理安排整个包装工序和完成这些工序的具体方法,全线所需机组的数量,以及实现中间输送、储存、分流、合流、转向等方案。

举例说明铝活塞的自动包装线可列出的3种工艺方案。

第1方案:塑料袋热收缩包装—装盒—集装箱—捆扎。

第2方案:塑料袋真空包装—装盒—集装箱—捆扎。

第3方案:袋包装—装盒—集装箱—捆扎。

第1方案包装所用的是热收缩薄膜,活塞装袋后要通过加热装置收缩成形。

当薄膜被加热收缩时,不但增加热能耗损,且难以排出袋内残留的空气,因而对产品的保护也欠理想。

第2方案是活塞装袋后先将袋内空气抽尽再封口,使铝活塞与外界空气隔绝。

对此,若采用机械化真空包装,效果虽好,但投资费用较大。

第3方案仅采用聚乙烯薄膜和一般的制袋袋装机进行包装,一经封口后亦能阻止外界空气的继续进入,经实践证明,大体上能满足保存期1年的要求。

这样,简化了包装工艺,减少了设备和投资,使全线达到较高的机械化、自动化水平。

拟订包装工艺路线应注意以下几点:(1)必须对产品结构及包装方式做认真分析,并合理安排工艺路线,使全线结构简单紧凑;(2)包装过程中尽量使产品少转向、少回旋,以最大限度减少包装线的占地面积;(3)各主机间要保持良好的同步性,如果同步确有困难,则可在其间进行柔性连接或设置无级调速装置;(4)对于串联型自动线,各自动机的工作节拍应接近,按工序依次提高其使用效率,否则,最好改用多台单机并联或重选自动机的类型。

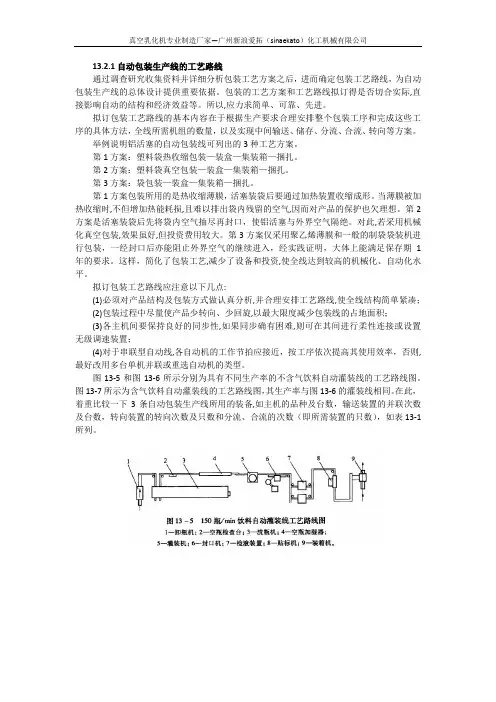

图13-5和图13-6所示分别为具有不同生产率的不含气饮料自动灌装线的工艺路线图。

图13-7所示为含气饮料自动灌装线的工艺路线图,其生产率与图13-6的灌装线相同。

自动化包装生产线1. 引言自动化包装生产线是一种将多个包装工序整合在一起,并利用自动化设备和控制系统来完成包装任务的生产线。

它通过提高包装效率、降低劳动力成本和错误率,帮助企业实现高质量、高效率的包装生产。

本文将介绍自动化包装生产线的工作原理、主要组成部分以及在各个行业的应用场景,以期帮助读者理解该技术的重要性和优势。

2. 工作原理自动化包装生产线的工作原理主要包括以下几个步骤:2.1 原料准备在包装生产线的开始阶段,需要对所需包装的原料进行准备工作,如将原料从仓库中取出并进行初步加工。

2.2 包装工序在包装工序中,原料经过一系列自动化设备的处理,完成包装过程。

这些设备可以包括自动化称重机、自动化填充机、自动化封口机等。

每个设备都会根据预设的参数进行工作,并将包装好的产品送到下一个环节。

2.3 质检在质检环节,自动化包装生产线会通过各种传感器和检测设备对产品进行质量检验。

如自动化相机系统可以对包装袋进行图像识别,确保产品的外观无瑕疵。

2.4 包装成品输出经过质检合格的产品将通过自动化输送设备送入成品库或直接进行运输、销售等环节。

3. 主要组成部分自动化包装生产线通常由以下主要组成部分构成:3.1 自动化输送系统自动化输送系统是将原料和成品在包装生产线中输送的关键设备。

它由输送带、传送线和输送机等组成,能够将原料从一个工序输送到下一个工序,并将成品从生产线输出。

3.2 自动化包装设备自动化包装设备包括自动化称重机、自动化填充机、自动化封口机等。

这些设备通过自动控制系统对包装过程进行控制和调节,实现高效、准确的包装。

3.3 自动化控制系统自动化控制系统是自动化包装生产线的大脑,它通过程序控制和传感器反馈实现对整个生产线的自动化控制。

这个系统可以根据预设的参数自动调整设备工作和处理异常情况,保证生产线的顺畅运行。

3.4 数据管理系统数据管理系统是自动化包装生产线中的重要组成部分,它能够通过数据采集和分析,实现生产过程的监控和优化。

全自动奶粉包装生产线设备工艺原理

前言

随着人们生活水平的提高和对食品安全的要求日益提高,奶粉是一

种备受追捧的产品,而奶粉包装是奶粉生产的重要环节。

随着工业技

术的发展,全自动奶粉包装生产线设备应运而生,成为奶粉生产的重

要设备。

本文将介绍全自动奶粉包装生产线设备的工艺原理。

全自动奶粉包装生产线设备概述

奶粉包装是奶粉生产过程中的重要步骤,决定了奶粉成品的外观质

量和保存期限。

全自动奶粉包装生产线设备的作用是将奶粉定量装入

包装袋中并密封好,保障奶粉的质量和安全。

全自动奶粉包装生产线

设备是一种集成了计量、称重、输送、封口和包装等多种功能的现代

化高速连续生产线设备。

全自动奶粉包装生产线设备的工艺流程

全自动奶粉包装生产线设备的工艺流程可以简单概括为主要分为:

计量、称重、输送、封口和包装等环节。

计量

计量是奶粉包装生产线设备的第一步,对于奶粉包装的准确性和包

装袋的稳定性至关重要。

精确的计量可以保证奶粉的质量和包装效果。

对于测量装置需具备高精度、高稳定性,可以根据生产需求来选择合。

全自动码垛生产线自动包装生产线安全操作规定前言

全自动码垛生产线自动包装生产线是指利用电脑、机器人、传动机构、传感器等设备实现对物品进行自动装箱、码垛、打标签、封箱等操作的生产线。

为了确保生产线的安全投入生产,减少工伤事故的发生,制定本安全操作规定。

一、生产线设备的日常维护

1.人员进入设备维修区域前,必须戴好安全帽、安全鞋、手

套等防护用品,并避免携带易燃、易爆物品进入维修区域。

2.对设备进行日常巡检,发现异常情况及时报修处理。

禁止

未经设备授权人员私自更改或绕过安全设备。

3.对设备内部进行定期保养,润滑油添加完毕后及时清理设

备周围的工具、杂物等,并确认设备连接线是否牢固、电源是否接地良好。

二、生产线设备的操作规范

1.操作设备前,需认真阅读设备使用手册;操作前应检查设

备的安全保护装置是否启动和完好,所有设备的传动、电器等部位是否安装妥当、维护完好。

2.操作人员应穿戴好劳动保护用品,特别是手部操作需戴防

护手套,严禁在运转中的设备上进行手动操作。

摘要传统的机械设备与产品,多是以机械为主,是电气、液压或气动控制的机械设备。

随着工业水平的不断发展,机械设备己逐步地由手动操作改为自动控制,设备本身也发展成为机电一体化的综合体。

可编程控制器(PLC)是以微处理器为核心,综合计算机技术、自动化技术和通信技术发展起来的一种新型工业自动控制装置。

经过30多年的发展,目前,可编程控制器已成为工业自动化领域中最重要、应用最多的控制装置,己跃居工业生产自动化四大支柱(可编程控器、数控机床、机器人、计算机辅助设计与制造)的首位。

其应用的深度和广度已成为衡量一个国家工业先进与自动化程度高低的标志。

本论文共分四章,从可编程控器(PLC)基础到整个系统的规划设计,以及PLC 控制系统的硬件、软件的开发,给出全面、详细的设计思路。

该系统的核心部分是包装码垛自动生产线的控制系统,其控制系统主要是以可编程控制器(PLC)为基础进行集成控制的。

全自动包装码垛生产线主要应用于化工、粮食、食品及医药等行业中的粉、粒、块状物料(如塑料、化肥、合成橡胶、粮食等)的全自动包装,即对包装过程中的称重、供袋、装袋、折边、封袋、倒袋整形、批号打印、检测、转位编组、码垛、托盘和垛盘的输送等作业全部实现自动化。

以PLC为基础的全自动包装码垛生产线,控制系统简单、便于维护、适应性强,自动化程度高,节约人力,可极大提高生产效率。

关键词:PLC;控制系统;包装码垛自动生产线AbstractThe traditional mechanical device and the product, many are by the machinery primarily, is electrical, the hydraulic pressure or the pneumatic control mechanical device. Along with the industry level's unceasing development, mechanical device oneself changes the automatic control gradually by the manual operation, the equipment itself also develops into the integration of machinery complex compound. Programmable controller (PLC) is take the microprocessor as a core, the comprehensive computer technology, the automated technology and the communication develop one new industry automatic control device. After more than 30 years development, at present, the programmable controller has become in the industrial automation domain to be most important, to apply most control devices, oneself leaps to the industrial production automation four big props (programmable controller, numerically-controlled machine tool, robot, computer-aided design and manufacture) the first place. Its application's depth and the breadth have become weigh a national industry to be advanced and automaticity height symbol.This thesis consists of four chapters, from the programmable logic controller (PLC) based planning and design of the entire system, and PLC control system hardware, software development, give full and detailed design ideas. The core of the system is Palletizing automatic production line control system, the control system is mainly based on programmable logic controller (PLC) as the basis for integrated control.Automatic Palletizing production line is mainly used in chemical, food, food and pharmaceutical industries in the flour, grain, bulk materials (such as plastics, fertilizers, synthetic rubber, food, etc.) of the automatic packaging, ie packaging process weight for bags, bagging, folding, envelope, plastic bags down, batch printing, testing, transfer grouping, stacking, pallets, and stack operations such as disk full automated transmission. With PLC based fully automatic palletizing packaging production line, control system is simple, easy maintenance, strong adaptability, high automation, saving manpower, can greatlyincrease productivity.Key word:PLC;Control System;Palletizing automatic production line目录第1章绪论 (1)1.1 PLC的产生和发展、优点、应用现状和发展趋势 (1)1.2 包装码垛自动生产线的发展 (4)1.3 课题主要研究容 (5)第2章包装码垛自动生产线机械系统的工作原理 (6)2.1 概述 (6)2.2 包装码珠自动生产线系统组成 (6)第3章包装码垛自动生产线PLC控制系统设计 (10)3.1 PLC的基本结构 (10)3.2 PLC的主要组成部分 (11)3.3 PLC的工作原理 (12)3.4 PLC控制系统设计 (13)第4章程序调试 (36)4.1 程序输入和编辑 (36)4.2 梯形图逻辑测试 (37)4.3 监控程序 (38)4.4 监控元件 (39)4.5 退出PLC仿真运行 (41)结论 (42)参考文献 (43)致 (44)第1章绪论可编程控制器是在计算机技术、通信技术和继电器控制技术的基础上发展起来的,最初叫做可编程逻辑控制器(Programmable Logic Controller),即PLC,现已广泛应用于工业控制的各个领域。

全自动包装生产线一、生产线技术概述全自动包装生产线是一种将多项包装设备集成在一起的高效自动化设备,主要用于包装食品、医药、化妆品、日用品等各种成品和半成品。

该生产线整合了包装设备和机器人技术,采用PLC控制系统,具有高效、耐用、智能、安全等特点,可实现规模化批量生产,为企业提高生产力、降低成本、提升质量提供了全面的解决方案。

二、生产线组成该生产线主要由以下几部分组成:1、自动送料系统:包括输送带、提升机、振动器等各种装置,能够对原材料进行快速、精确的输送和供给,提高生产效率。

2、自动分选系统:采用机器视觉控制技术,实现对产品的检测、分选,保证产品的质量和一致性。

3、自动包装系统:主要由包装机、封口机、输送机等设备组成,能够快速、精准地完成产品的包装过程。

4、自动叠板系统:采用机器人技术,能够快速、高效地完成产品的叠放工作,提高生产效率。

5、全自动控制系统:采用PLC控制技术,能够实现整个生产线的自动控制,包括物料输送、产品包装、叠板等各个环节的自动控制和监控,以确保产品的质量和生产效率。

三、生产线工作原理1、原材料装载:原材料通过自动送料系统进行装载,并通过自动分选系统进行检测和分选。

2、产品包装:经过分选后的产品被输送到包装机,通过包装机完成产品的包装过程,并经过封口机进行封口。

3、产品叠放:包装完成的产品,通过输送机被送到机器人工作区域,由机器人完成产品的叠放工作。

4、生产线自动控制:整个生产线采用PLC控制技术,可以自动控制和监控整个生产过程,确保产品质量和生产效率的自动化控制。

四、生产线应用领域全自动包装生产线广泛应用于食品、医药、化妆品、日用品等各个领域,特别是对于规模较大、产品生产速度较快的企业而言,更是能大幅度提高生产效率,降低生产成本。

1、食品行业:如蛋糕、饼干、糖果、奶酪等各类糕点产品的包装。

2、医药行业:如胶囊、片剂、软胶囊等药品的包装。

3、化妆品行业:如口红、粉底液、眼霜等各种化妆品的包装。

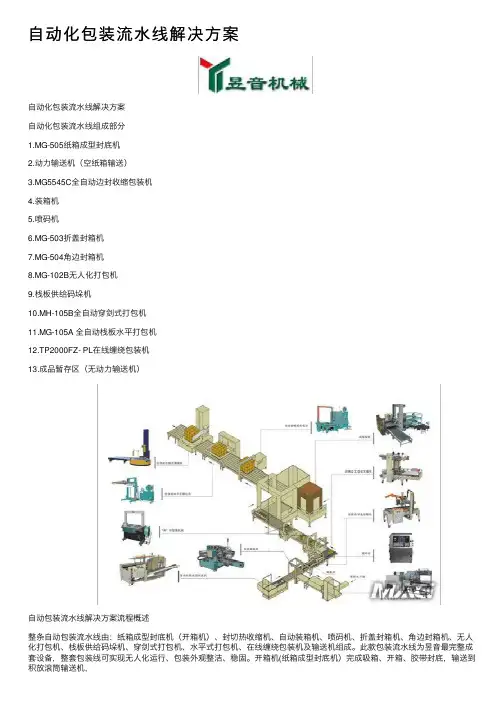

⾃动化包装流⽔线解决⽅案⾃动化包装流⽔线解决⽅案⾃动化包装流⽔线组成部分1.MG-505纸箱成型封底机2.动⼒输送机(空纸箱输送)3.MG5545C全⾃动边封收缩包装机4.装箱机5.喷码机6.MG-503折盖封箱机7.MG-504⾓边封箱机8.MG-102B⽆⼈化打包机9.栈板供给码垛机10.MH-105B全⾃动穿剑式打包机11.MG-105A 全⾃动栈板⽔平打包机12.TP2000FZ- PL在线缠绕包装机13.成品暂存区(⽆动⼒输送机)⾃动包装流⽔线解决⽅案流程概述整条⾃动包装流⽔线由:纸箱成型封底机(开箱机)、封切热收缩机、⾃动装箱机、喷码机、折盖封箱机、⾓边封箱机、⽆⼈化打包机、栈板供给码垛机、穿剑式打包机、⽔平式打包机、在线缠绕包装机及输送机组成。

此款包装流⽔线为昱⾳最完整成套设备,整套包装线可实现⽆⼈化运⾏、包装外观整洁、稳固。

开箱机(纸箱成型封底机)完成吸箱、开箱、胶带封底,输送到积放滚筒输送机,阻挡器阻挡纸箱。

全⾃动封切包装机是通过前后输送⽪带将产品送⼊到位,光电开关感应产品到位,由PLC和其它外围线路控制⽓动元件和机械装置相结合的⾃动包装设备。

该设备的执⾏元件是⽓缸。

由⼆位五通电磁阀控制其前进和后退。

⽓缸的⼯作位置由磁性开关和接近开关检测并反馈给PLC,由PLC通过程序发出控制命令给相应⽓缸的电磁阀,从⽽控制⽓缸的动作。

通过⾃动控制将产品外表⽤收缩膜封切包装起来。

通过收缩机炉膛,完成贴体包装。

通过输送线进⼊装箱机(根据产品可采取平推式装箱、落差式装箱、机械⼿装箱)由设备完成装箱后,放⾏纸箱包装。

通过输送机进⼊喷码区域完成喷码(喷码机国产及进⼝可选)。

进⼊折盖封箱机前端,⾃动折盖封箱机纸箱底部⾯形成的四⾯可弯折的⾯板折合,放⼊物品后输⼊由两侧⽪带驱动的输送轨道内,封箱机上侧的纸箱折盖装置启动,折盖封箱⼀次性完成。

纸箱⼤⼩变化时,全⾃动机器定位(MG-503A折盖封箱机有此功能)。

全自动包装机工作原理

1.提供物料:全自动包装机通过输送带或者其他机械装置将要包装的物料从送料器中送到包装机的工作区域。

这个过程可以利用传感器来检测物料的到达和离开,并确保合适数量的物料被提供。

2.包装材料供给:在这一步骤中,全自动包装机会自动从包装材料供给装置中获取所需的包装材料。

例如,它可以从纸盒堆栈中取出纸盒,从卷筒纸中切割出适当尺寸的纸张等。

这一步骤通常会通过传感器来检测合适数量的包装材料是否被正确提供。

3.包装物料:一旦包装材料被提供,全自动包装机会将物料放置到包装材料上。

这一步骤通常需要机械臂、吸盘、气动装置等来实现。

例如,机械臂可以将物料从运输带或者机床上抓取,并将其放置到等待的包装材料上。

4.封装:在这一步骤中,全自动包装机会将包装材料进行封装,确保物料被紧密地装入包装中。

这一步骤通常使用热封口装置、压力装置等来实现。

例如,热封口装置可以通过加热和压力将包装材料上的边缘封闭。

6.检验和排出:最后,全自动包装机会通过一系列的传感器和检验装置来检查包装的质量。

这可以包括重量检测、检测封口是否完整等。

如果检测到异常情况,如缺少物料、封口不完整等,包装机会自动将不合格的包装物料排出。

民爆中包包装和装箱全自动生产线关键技术分析摘要:随着中国民爆行业的不断发展,民爆中包装和装箱全自动生产线逐渐被应用于民用爆炸物品中,能够有效提高民爆产品包装效率,降低劳动强度,为民爆企业创造更多的效益。

民爆业是一种以生产、销售、运输和贮存为主要内容的产业。

在该产业中,自动化的中包包装机是其核心技术之一。

文章本文主要介绍了民爆中包包装和装箱全自动生产线的结构组成、关键技术以及生产工艺,在此基础上,通过实例说明实际应用优点和应用效果。

关键词:民爆中包;包装;装箱;全自动生产线引言:在我国民用爆炸品中包裹与打包自动化流水线上,自动化的打包与打包技术是其中的一个重要环节。

在电脑编程的驱动下,该机械臂可以实现对货物的识别,抓取及摆放,从而实现对货物的整体包装。

而智能辨识技术,可以让机器人对物品的形状、尺寸等信息进行精确辨识,从而保证包装的精确度与安全。

而自动运输技术使货物能够有效地通过流水线进行运输。

1.民爆中包包装和装箱全自动生产线设计分析随着经济的快速发展,我国民爆行业进入了高速发展期,产品生产的自动化水平显著提高。

为实现民爆行业生产的标准化、规模化、集约化、自动化、智能化,对民爆包装和装箱全自动生产线进行改造成为行业发展的必然趋势。

民爆中包装箱自动化生产线具有提高生产效率,降低成本,提高产品质量,降低劳动强度等优点。

采用了自动化和智能化的生产模式,使产品的产量和质量得到了显著的提升。

并采用了智能化的鉴别技术,保证了质量的稳定。

另外,采用自动搬运技术,可以减轻作业人员的工作负荷,提高作业质量[1]。

通过对民爆中包包装和装箱全自动生产线技术进行分析,解决了企业生产过程中存在的包装不规范、包装效率低、劳动强度大等问题,为民爆包装和装箱全自动化提供了新技术支持。

在民用爆炸设备中,打包、打包等自动化流水线有着广阔的发展空间。

随着工业化进程的加快,这种新的设备将会被广泛使用。

尤其是在民用爆炸领域,这种技术的运用将会极大地提升其工作效率,提升其质量,减少其制造成本,减少其所需的劳动强度,从而为公司提供更多的经济效益,并为其提供更好的工作环境。

自动流水包装线设备工艺原理一、引言随着市场的竞争加剧,现代制造业面临的主要挑战之一是提高生产效率。

为了满足这个需求,许多公司采用了自动化生产工艺来替代传统的人工流程。

其中,自动流水包装线设备可以大幅度提高生产效率和生产线的运行效率。

本文将介绍自动流水包装线设备的工艺原理。

二、自动流水包装线设备的工艺原理1. 总体工艺流程自动流水包装线设备是一种高精度、高效率的包装设备,其主要工艺流程如下:1.开始分拣:产品按照特定的规则被分配到不同的生产线。

2.产品输送:产品沿轨道被输送到自动包装机。

3.包装材料装载:自动包装机在适当的位置覆盖包装材料。

4.粘合:涂有胶水的包装材料连接成包装器。

5.产品装载:自动包装机将包装器上的产品放置在传送带上。

6.运送到下一个制造环节。

2. 具体工艺流程自动流水包装线设备的具体工艺流程如下:(1) 开始分拣产品从开始分拣端进入自动流水包装线设备后,进入系统内部连接在传感器上并沿着轨道前进。

分拣工作由传感器控制器自动完成,产品被划分为两种类型:大型产品和小型产品。

在传感器控制器中,大型产品会被分配到以大型产品为主的生产线,而小型产品则会被分配到以小型产品为主的生产线上。

(2) 产品输送自动输送装置将产品沿着设备内部的轨道运送到自动包装机前的位置。

(3) 包装材料装载自动包装机将包装材料覆盖在产品上。

包装材料是一种纸材料,可以保证对每个产品进行精确的包装,确保产品的尺寸符合产品规格。

(4) 粘合自动包装机将含有胶水的包装材料连接成一个包装器。

(5) 产品装载自动包装机将包装好的产品放置在传送带上。

(6) 运送到下一个制造环节最后,输送带将产品传送到指定位置,以满足下一步工艺的需求。

三、自动流水包装线设备的优点自动流水包装线设备的主要优点如下:1.生产能力大幅提升:自动化包装设备可以大幅度提高生产效率和生产线的运行效率。

2.生产效率高:自动化生产装置还具有高效的工作稳定性和自动化连续性,提高了生产效率。

全自动包装码垛生产线控制系统设计背景介绍:在现代生产流水线中,自动化技术得到广泛应用,其中包括全自动包装码垛生产线。

该生产线能够实现从产品包装到产品码垛的全自动化操作,提高了生产效率和产品质量。

本文将介绍全自动包装码垛生产线控制系统的设计,包括系统框架、硬件选型、软件设计和关键技术。

一、系统框架设计1.传感器模块:用于获取生产线各个环节的状态信息,如产品到位、包装完成等。

2.执行器模块:根据传感器模块的信息,控制各个设备的运行,如包装机、输送带等。

3.控制模块:负责整个系统的控制和协调,接收传感器模块的信息,并向执行器模块发送指令。

4.人机界面模块:用于显示系统的运行状态和参数设置,方便操作员对系统进行监控和调整。

二、硬件选型在全自动包装码垛生产线控制系统的硬件选型中,需要考虑以下几个因素:1.稳定性:选用稳定性较高的传感器模块、执行器模块和控制模块,以保证系统的可靠性和稳定性。

2.扩展性:考虑到生产线的可能扩展,选择具有较好扩展性的硬件设备,方便后期的升级和添加新设备。

3.通信性能:选择具有较好通信性能的硬件设备,以保证传感器和执行器模块之间的高效通信。

三、软件设计1.传感器模块软件:编写传感器模块的驱动程序,实现传感器数据的获取和处理。

2.控制模块软件:编写控制模块的控制算法,对传感器数据进行处理,并发送指令给执行器模块,实现对生产线的控制。

3.执行器模块软件:编写执行器模块的驱动程序,根据控制模块的指令,控制相应设备的运行。

4.人机界面软件:编写人机界面的软件程序,实现对整个系统的监控和参数设置功能。

四、关键技术1.传感器选择和安装:选用适合的传感器,如光电传感器、激光传感器等,并合理安装在生产线的关键位置,确保传感器能够准确地获取到状态信息。

2.控制算法设计:设计合理的控制算法,根据传感器数据实时调整各个设备的运行状态,保证生产线的高效运行。

3.通信协议选择:选择合适的通信协议,保证传感器和执行器模块之间的高效通信,以及人机界面和控制模块之间的数据传输。

包装生产线的机器人自动化解决方案标题:包装生产线的机器人自动化解决方案引言概述:随着科技的不断发展,机器人技术在各个领域得到了广泛应用,其中包装生产线也不例外。

机器人在包装生产线上的自动化解决方案,不仅提高了生产效率,还降低了人力成本,确保了产品质量。

本文将详细介绍包装生产线的机器人自动化解决方案。

一、机器人在包装生产线上的应用1.1 自动装箱:机器人可以根据产品的尺寸、重量等信息,自动将产品装入适合的包装盒中。

1.2 自动封箱:机器人可以快速、准确地将包装盒封好,确保产品在运输过程中不受损坏。

1.3 自动打包:机器人可以根据产品的特性,自动将产品进行包装,提高包装效率。

二、机器人在包装生产线上的优势2.1 提高生产效率:机器人可以24小时不间断工作,不受疲劳影响,提高了包装生产线的生产效率。

2.2 降低人力成本:机器人可以替代人工完成重复、繁琐的包装工作,降低了人力成本。

2.3 提高产品质量:机器人在包装过程中可以保持一致的动作和力度,确保产品包装的质量稳定。

三、机器人在包装生产线上的技术支持3.1 机器视觉技术:通过机器视觉技术,机器人可以准确地识别产品的位置、形状和颜色,实现精准的包装操作。

3.2 传感器技术:机器人配备各种传感器,可以实时监测包装过程中的环境变化,确保包装质量。

3.3 人机协作技术:机器人可以与人类工作人员实现协作,提高包装生产线的灵活性和效率。

四、机器人在包装生产线上的发展趋势4.1 智能化:未来的机器人将更加智能化,能够根据产品的特性自主调整包装方案。

4.2 自适应性:机器人将具备更强的自适应性,可以适应不同形状、尺寸的产品进行包装。

4.3 数据化:机器人将会收集大量的数据,通过数据分析优化包装生产线的运行效率。

五、结语在包装生产线上应用机器人的自动化解决方案,不仅提高了生产效率,降低了成本,还能够确保产品质量稳定。

随着技术的不断发展,机器人在包装行业的应用将会越来越广泛,为包装生产线带来更多的便利和效益。

第1篇随着社会经济的发展和市场竞争的加剧,企业对产品包装的要求越来越高。

包装不仅能够保护产品,还能提升产品形象,增强市场竞争力。

因此,拥有一条高效、稳定的包装生产线成为企业追求的目标。

本文将详细介绍包装生产线的工作原理、组成、分类以及在我国的发展现状。

一、包装生产线的工作原理包装生产线是自动化生产设备,其主要工作原理是将产品从生产线上自动收集、输送、分类、包装、封口、码垛等,实现产品包装的自动化、连续化、高效化。

以下是包装生产线的基本工作流程:1. 物料输送:利用输送带、链条、滚筒等输送设备将产品从生产线上送至包装区域。

2. 产品收集:通过收集装置将产品从输送带上收集起来,为后续包装做准备。

3. 分类:根据产品规格、质量等要求,利用自动分类设备将产品进行分类。

4. 包装:将分类后的产品放入相应的包装容器中,如纸箱、塑料袋、玻璃瓶等。

5. 封口:利用封口机将包装容器封口,确保产品在运输和储存过程中的安全。

6. 码垛:将封口后的产品整齐地码放在托盘上,便于运输和储存。

7. 输送:利用输送带将码垛后的产品送至仓库或发货区域。

二、包装生产线的组成包装生产线主要由以下几部分组成:1. 输送系统:包括输送带、链条、滚筒等,负责将产品从生产线上送至包装区域。

2. 收集装置:包括振动盘、皮带输送机等,负责将产品从输送带上收集起来。

3. 分类系统:包括振动筛、电子称重、自动分类机等,负责对产品进行分类。

4. 包装系统:包括纸箱成型机、塑料袋封口机、玻璃瓶封口机等,负责将产品包装。

5. 封口系统:包括热封机、收缩包装机等,负责将包装容器封口。

6. 码垛系统:包括码垛机、输送带等,负责将封口后的产品码放在托盘上。

7. 输送系统:包括输送带、链条、滚筒等,负责将码垛后的产品送至仓库或发货区域。

三、包装生产线的分类根据包装方式和生产要求,包装生产线可分为以下几类:1. 纸箱包装生产线:适用于纸箱、纸盒等纸质包装产品的生产。

如今各类自动化设备在生活中十分常见,其应用也较为广泛,同时,也帮助众多企业、客户加快生产等工作,那作为现应用十分广泛的全自动包装生产线其优势有哪些呢,下边带您一起来了解。

一、效率高

以往传统的人工包装生产效率比较慢而且容易损耗材料,用全自动包装生产线代替人工包装可以高效的完成送料、计量、装袋、打印日期、产品输出全部的生产过程。

这种机械化的流水线生产计量精度高、效率快、节省材料的同时还减少了人工成本。

二、降低劳动强度

全自动包装生产线代替手工包装使人从繁重的工作当中解放出来。

首先像一些体积大重量重的产品手工包装耗费体力还容易受伤;其次有些产品生产过程中会产生粉尘、有放射性、有刺激性的的对人体有毒的危害。

该机器的产生可以有效的解决这些问题。

三、节能环保

一般来说服务好的全自动包装生产线都有自动检测这一功能,因此对于那些包装不合格的产品机器能够智能的自动筛选再次进行重新包装,提高了合格率的同时还不浪费物料,在降低损耗的同时还便于维护和操作,在很大程度上减少了生产成本。

四、安全卫生

手工包装由于人工参与很难避免人与生产产品接触,由此一来可能会污染产品导致生产质量很难保证。

全自动包装机从投料到成品全程自动化生产没有人工参与,这种包装生产线减少了包装环节的细菌污染,为企业的信营提供了良好的保证。

综上就是全自动包装生产线有关优势的介绍,希望对大家进一步的了解有所帮助,同时,如想了解更多有关设备信息可咨询郑州奥特智能设备股份有限公司,该公司是一家专业研制、开发、生产、销售各种类型的粉剂、颗粒剂、液体、膏体定量灌装生产线、自动称重配料生产线设备的企业,不仅设备质优价廉,性价比高,且拥有完善的售后服务,因此,现深受客户的好评。

解析全自动包装生产线

目前,国内全自动包装生产线主要分为灌装和包装两种包装方式,这两种成套设备已经可以满足多个领域的包装需求,如:液体等流体状物料可通过灌装完成,糖果、巧克力等固体状物料则通过包装来完成,有了大致的物料分类,就使得对产品的包装目的更加明确,从而让客户在选择时有更可靠的参考依据。

所谓的全自动包装生产线是指自动化的完成一系列包装流程,同时保证包装质量和速度的有效统一。

包装质量如何关乎着成品的销售情况,是考验一条全自动包装生产线是否符合市场需求最重要的一个方面,也是累计客户的最好时机,在此,生产线的研发遵循创新、求异的理念,毕竟包装精致,高档的产品总能吸引消费者目光,这时也同样离不开二次包装设备,在全自动包装生产线的后道流程也可连接二次包装设备如:贴标机、喷码机等来完成产品的二次包装,巩固包装效果。

当然,生产线不只将表面功夫做足,其包装速度也是取得成就的制胜法宝,客户选择全自动包装生产线的目的是为了提高生产效率,降低劳动力,而不是只看机器外观和包装效果的,因此,对全自动包装生产线的研发不能脱离客户的基本需求,首先在速度方面就要迎合客户心理,质量和速度的双效合一才能将产品推向市场。

生产线的控制系统是完成机械自动化的重要推手,它控制着包装生产线的包装(灌装)方式、物料计量、瓶子位置调节、存储参数等等,采用红外线感应器来控制容器位置,确保包装的精确,多个灌装头由多个微系统控制,适时的开启,闭合。

国内全自动包装生产线将先进的控制和实施技术充分运用其中,符合相关行业的生产、包装需求。

青岛麦格自动化设备有限公司专业生产包装生产线,我们可以根据客户的要求设计,如果您对我们公司的产品感兴趣,可以联系我们,我们将竭诚为您服务!。