FANUC系统常用指令

- 格式:doc

- 大小:555.00 KB

- 文档页数:9

FANUC工业机器人常用指令简介FANUC工业机器人是一种广泛应用于工业生产中的自动化设备,其具有高精度、高效率、高可靠性和高稳定性的特点。

为了控制和操作这些机器人,我们需要了解一些常用的指令。

本文档将介绍一些FANUC工业机器人常用指令,包括运动控制指令、传感器与外部设备的指令和系统控制指令。

运动控制指令PTPPTP(Point to Point)是一种常用的运动控制指令,用于控制机器人从一个点(起始点)到另一个点(目标点)的运动。

指令格式:PTP X, Y, Z, A, B, C, VEL, ACC•X, Y, Z:目标点的坐标值。

•A, B, C:目标点的姿态(角度值)。

•VEL:速度值。

•ACC:加速度值。

LINLIN(Linear)指令用于控制机器人沿直线路径运动,从一个点(起始点)到另一个点(目标点),可以控制线性路径上的速度和加速度。

指令格式:LIN X, Y, Z, A, B, C, VEL, ACC•X, Y, Z:目标点的坐标值。

•A, B, C:目标点的姿态(角度值)。

•VEL:速度值。

•ACC:加速度值。

CIRCCIRC(Circular)指令用于控制机器人沿圆弧路径运动。

圆弧由起始点、目标点和中心点定义。

指令格式:CIRC X1, Y1, Z1, A1, B1, C1, X2, Y2, Z2, A2, B 2, C2, VEL, ACC•X1, Y1, Z1:起始点的坐标值。

•A1, B1, C1:起始点的姿态(角度值)。

•X2, Y2, Z2:目标点的坐标值。

•A2, B2, C2:目标点的姿态(角度值)。

•VEL:速度值。

•ACC:加速度值。

传感器与外部设备的指令READREAD指令用于读取外部设备的输入信号值。

指令格式:READ IN[1], IN[2], IN[3], ...•IN[1], IN[2], IN[3]:外部设备的输入信号编号。

WRITEWRITE指令用于写入外部设备的输出信号值。

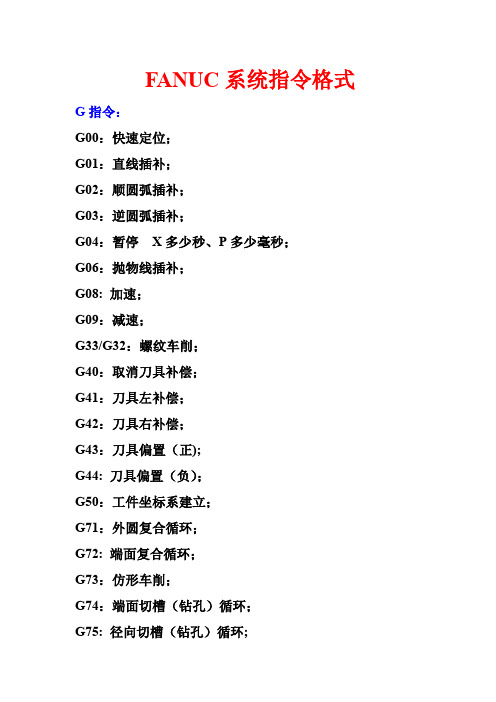

FANUC系统指令格式G指令:G00:快速定位;G01:直线插补;G02:顺圆弧插补;G03:逆圆弧插补;G04:暂停X多少秒、P多少毫秒;G06:抛物线插补;G08: 加速;G09:减速;G33/G32:螺纹车削;G40:取消刀具补偿;G41:刀具左补偿;G42:刀具右补偿;G43:刀具偏置(正);G44: 刀具偏置(负);G50:工件坐标系建立;G71:外圆复合循环;G72: 端面复合循环;G73:仿形车削;G74:端面切槽(钻孔)循环;G75: 径向切槽(钻孔)循环;G76: 螺纹切削复合固定循环;G70; 精车复合循环;G90:单一外(内)圆柱切削循环;G92:螺纹车削循环;M 指令:M00:程序停止;M01: 程序选择性停止;M03:主轴正转(顺时针);M04:主轴反转(逆时针);M05:主轴停止;M08:切削液开;M09:切削液关;M30:程序完全停止;M98:调用子程序;M99:子程序结束;0:初始化G21 G40 G54 G96/G97 G99/G98;转速的计算:Vc =10002nrF:进给率G97恒转速r/min G96恒线速m/minG98mm/min G99mm/r1:快速定位G00 X/U___Z/W___;2:直线插G01 X/U___Z/W___F___;3:顺/逆圆弧插补G02/G03 X___Z___R___F___;4: G21公制单位5: G40取消刀具半径补偿6:等螺距螺纹切削G32 X/U___Z/W___F___Q___;X/U Z/W为螺纹终点坐标,F为螺纹导程,Q为螺纹起时角(以0.001˚为单位,单线螺纹时可不指定).7: (1)单一外(内)圆柱切削循环G90 X/U___Z/W___F___;X/Z为绝对值方式编程,X变化,Z为终点坐标。

(2):圆锥切削G90 X/U___Z/W___R___F___:R为切削圆锥起点与终点的半径差8:单一端面切削固定循环G94 X/U___Z/W___F___;X为终点坐标,Z变化。

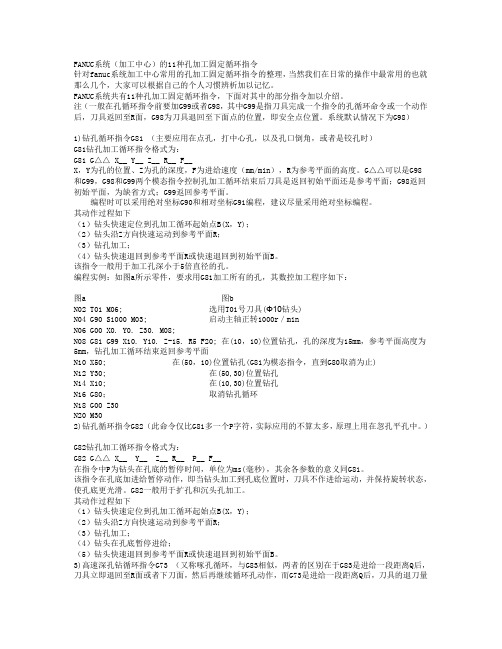

FANUC系统(加工中心)的11种孔加工固定循环指令针对fanuc系统加工中心常用的孔加工固定循环指令的整理,当然我们在日常的操作中最常用的也就那么几个,大家可以根据自己的个人习惯辨析加以记忆。

FANUC系统共有11种孔加工固定循环指令,下面对其中的部分指令加以介绍。

注(一般在孔循环指令前要加G99或者G98,其中G99是指刀具完成一个指令的孔循环命令或一个动作后,刀具返回至R面,G98为刀具退回至下面点的位置,即安全点位置。

系统默认情况下为G98)1)钻孔循环指令G81 (主要应用在点孔,打中心孔,以及孔口倒角,或者是铰孔时)G81钻孔加工循环指令格式为:G81 G△△ X__ Y__ Z__ R__ F__X,Y为孔的位置、Z为孔的深度,F为进给速度(mm/min),R为参考平面的高度。

G△△可以是G98和G99,G98和G99两个模态指令控制孔加工循环结束后刀具是返回初始平面还是参考平面;G98返回初始平面,为缺省方式;G99返回参考平面。

编程时可以采用绝对坐标G90和相对坐标G91编程,建议尽量采用绝对坐标编程。

其动作过程如下(1)钻头快速定位到孔加工循环起始点B(X,Y);(2)钻头沿Z方向快速运动到参考平面R;(3)钻孔加工;(4)钻头快速退回到参考平面R或快速退回到初始平面B。

该指令一般用于加工孔深小于5倍直径的孔。

编程实例:如图a所示零件,要求用G81加工所有的孔,其数控加工程序如下:图a 图bN02 T01 M06; 选用T01号刀具(Φ10钻头)N04 G90 S1000 M03; 启动主轴正转1000r/minN06 G00 X0. Y0. Z30. M08;N08 G81 G99 X10. Y10. Z-15. R5 F20; 在(10,10)位置钻孔,孔的深度为15mm,参考平面高度为5mm,钻孔加工循环结束返回参考平面N10 X50; 在(50,10)位置钻孔(G81为模态指令,直到G80取消为止)N12 Y30; 在(50,30)位置钻孔N14 X10; 在(10,30)位置钻孔N16 G80;取消钻孔循环N18 G00 Z30N20 M302)钻孔循环指令G82 (此命令仅比G81多一个P字符,实际应用的不算太多,原理上用在忽孔平孔中。

FANUC 系统功能的介绍点击数:79 发布时间:来源:中华工具网1、控制轨迹数(Controlled Path)CNC控制的进给伺服轴(进给)的组数。

加工时每组形成一条刀具轨迹,各组可单独运动,也可同时协调运动。

2、控制轴数(Controlled Axes)CNC控制的进给伺服轴总数/每一轨迹。

3、联动控制轴数(Simultaneously Controlled Axes)每一轨迹同时插补的进给伺服轴数。

4、PMC控制轴(Axis control by PMC)由PMC(可编程机床控制器)控制的进给伺服轴。

控制指令编在PMC的程序(梯形图)中,因此修改不便,故这种方法通常只用于移动量固定的进给轴控制。

5、Cf轴控制(Cf Axis Control)(T系列)车床系统中,主轴的回转位置(转角)控制和其它进给轴一样由进给伺服电动机实现。

该轴与其它进给轴联动进行插补,加工任意曲线。

6、Cs轮廓控制(Cs contouring control)(T系列)车床系统中,主轴的回转位置(转角)控制不是用进给伺服电动机而由FANUC主轴电动机实现。

主轴的位置(角度)由装于主轴(不是主轴电动机)上的高分辨率编码器检测,此时主轴是作为进给伺服轴工作,运动速度为:度/分,并可与其它进给轴一起插补,加工出轮廓曲线。

7、回转轴控制(Rotary axis control)将进给轴设定为回转轴作角度位置控制。

回转一周的角度,可用参数设为任意值。

FANUC 系统通常只是基本轴以外的进给轴才能设为回转轴。

8、控制轴脱开(Controlled Axis Detach)指定某一进给伺服轴脱离CNC的控制而无系统报警。

通常用于转台控制,机床不用转台时执行该功能将转台电动机的插头拔下,卸掉转台。

9、伺服关断(Servo Off)用PMC信号将进给伺服轴的电源关断,使其脱离CNC的控制用手可以自由移动,但是CNC仍然实时地监视该轴的实际位置。

一、FANUC系统常用指令1、快速定位指令G002、直线插补指令G013、圆弧插补指令G02、G03该指令使刀具从圆弧起点沿圆弧移动到圆弧终点。

4、主轴速度设置指令和转速控制指令G96、G97、G50。

(1)主轴线速度恒定指令G96格式:G96 S ;S单位为m/min。

此时应限制主轴最高转速,即用G50指令。

如:G50 S1500;主轴最高转速限制为1500r/min。

(2)直接设定主轴转速指令G97。

格式:G97 S ;S的单位为r/min (注:一般系统G97)G96、G97均为模态指令,可相互取消。

5、每转进给指令G99和每分钟进给指令G98。

格式:G99 F ;F单位为mm/rG98 F ;F单位为mm/minG98、G99均为模态指令,机床初始状态默认G99。

6、螺纹车削加工(可加工直螺纹和锥螺纹)方式有直进式和斜进式(1)螺纹切削指令G32,可车削直螺纹、锥螺纹和端面螺纹。

G32指令进刀方式为直进式。

注:螺纹切削时不可用主轴线速度恒定指令G96。

格式:G32 X Z F ;其中:X Z 为螺纹终点坐标, F 为螺距。

螺纹深度计算:h=0.6495p 螺纹小径:d1=d-h×27、刀具功能指令T格式:T 02 02T:为刀具02:刀具号00-9902:刀具补偿号00-99注;(1)刀具号可与转位刀架上的刀具号相对应。

(2)刀具补偿包括形状补偿和磨损补偿。

(3)为了方便,刀具号和刀具补偿号通常是一致的。

(4)刀具号为0或00时,取消刀具;刀具补偿号为0或00时,相当于取消补偿。

例:T0或T00、T0200。

8、辅助功能指令MM00—程序停止M01—选择停止M02—程序停止M03、M04、M05—主轴正、反、停转M08—切削液开M09—切削液关M30—程序结束并返回M98—子程序调用M99—子程序调用返回(子程序结束)二、固定循环指令为了简化程序,数控装置可以用一个程序段指定刀具作反复切削,这就是固定循环指令。

FANUC系统数控车的编程指令及其指令格式FANUC车床G代码G00定位 (快速移动)G01直线切削G02顺时针切圆弧 (CW,顺时钟)G03逆时针切圆弧 (CCW,逆时钟)G04暂停 (Dwell)G09停于精确的位置G20英制输入G21公制输入G22内部行程限位有效G23内部行程限位无效G27检查参考点返回G28参考点返回G29从参考点返回G30回到第二参考点G32切螺纹G40取消刀尖半径偏置G41刀尖半径偏置 (左侧) G42刀尖半径偏置 (右侧) G50 修改工件坐标;设置主轴最大的 RPMG52设置局部坐标系G53选择机床坐标系G70精加工循环G71内外径粗切循环G72台阶粗切循环G73成形重复循环G74Z 向步进钻削G75X 向切槽G76切螺纹循环G80取消固定循环G83钻孔循环G84攻丝循环G85正面镗孔循环G87侧面钻孔循环G88侧面攻丝循环G89侧面镗孔循环G90(内外直径)切削循环G92切螺纹循环G94(台阶) 切削循环G96恒线速度控制G97恒线速度控制取消G98每分钟进给率G99每转进给率支持宏程序编程FANUC M指令代码M00程序停M01选择停止M02程序结束(复位)M03主轴正转 (CW)M04主轴反转 (CCW)M05主轴停M06换刀M08切削液开M09切削液关M30程序结束(复位) 并回到开头M48主轴过载取消不起作用M49主轴过载取消起作用M94镜象取消M95X坐标镜象M96Y坐标镜象M98子程序调用M99子程序结束FANUC系统数控车的编程指令及其指令格式FANUC 0-TD系统G 代码命令代码组及其含义“模态代码” 和“一般” 代码“形式代码” 的功能在它被执行后会继续维持,而“一般代码” 仅仅在收到该命令时起作用。

定义移动的代码通常是“模态代码”,像直线、圆弧和循环代码。

反之,像原点返回代码就叫“一般代码”。

每一个代码都归属其各自的代码组。

在“模态代码”里,当前的代码会被加载的同组代码替换。

一、FANUC系统常用指令1、快速定位指令G002、直线插补指令G013、圆弧插补指令G02、G03该指令使刀具从圆弧起点沿圆弧移动到圆弧终点。

4、主轴速度设置指令和转速控制指令G96、G97、G50。

(1)主轴线速度恒定指令G96格式:G96 S ;S单位为m/min。

此时应限制主轴最高转速,即用G50指令。

如:G50 S1500;主轴最高转速限制为1500r/min。

(2)直接设定主轴转速指令G97。

格式:G97 S ;S的单位为r/min (注:一般系统G97)G96、G97均为模态指令,可相互取消。

5、每转进给指令G99和每分钟进给指令G98。

格式:G99 F ;F单位为mm/rG98 F ;F单位为mm/minG98、G99均为模态指令,机床初始状态默认G99。

6、螺纹车削加工(可加工直螺纹和锥螺纹)方式有直进式和斜进式(1)螺纹切削指令G32,可车削直螺纹、锥螺纹和端面螺纹。

G32指令进刀方式为直进式。

注:螺纹切削时不可用主轴线速度恒定指令G96。

格式:G32 X Z F ;其中:X Z 为螺纹终点坐标,F 为螺距。

螺纹深度计算:h=0.6495p 螺纹小径:d1=d-h×27、刀具功能指令T格式:T 02 02T:为刀具02:刀具号00-9902:刀具补偿号00-99注;(1)刀具号可与转位刀架上的刀具号相对应。

(2)刀具补偿包括形状补偿和磨损补偿。

(3)为了方便,刀具号和刀具补偿号通常是一致的。

(4)刀具号为0或00时,取消刀具;刀具补偿号为0或00时,相当于取消补偿。

例:T0或T00、T0200。

8、辅助功能指令MM00—程序停止M01—选择停止M02—程序停止M03、M04、M05—主轴正、反、停转M08—切削液开M09—切削液关M30—程序结束并返回M98—子程序调用M99—子程序调用返回(子程序结束)二、固定循环指令为了简化程序,数控装置可以用一个程序段指定刀具作反复切削,这就是固定循环指令。

1、单一形状固定循环:G90、G92、G94。

(1)外径、内径切削循环指令G90A)圆柱面切削循环格式:G90 X Z F ;其中:X Z 为切削终点坐标。

例如:粗车φ50圆柱面,外径留量0.4mm,端面留余量0.2mm,完成程序编制。

程序:O001;G99 G97 S500 M03 T0101 F0.2;G00 X85.0 Z5.0;G90 X75.0 Z-39.8;X70.0;X65.0;X60.0;X55.0;X50.4;G01 X50.0 Z0.0;Z-40.0;X80.0;G00 X100.0 Z100.0;M30;B)锥面车削循环格式:G90 X Z R F ;其中:X Z 为切削终点坐标;R 为圆锥面加工起、终点的半径差,有正、负号。

如图所示:R有关R的计算:如图所示:R=6.25(2)端面切削循环指令G94A)垂直端面车削固定循环。

格式:G94 X Z F ;其中:X Z 为切削终点坐标。

如图所示:程序:O001;G99 G97 S500 T0101 M03 F0.2;G00 X65.0 Z5.0;G94 X30.4 Z-5.0;Z-10.0;Z-14.8;G00 X100.0 Z100.0;(3) 螺纹车削指令G32 (恒螺距螺纹车削)格式:G00 X Z ;定位点G32 X Z F ;螺纹终点坐标与螺距练习图:h:螺纹的牙深。

按h=0.6495P进行计算,半径值。

螺纹小径:d1=d-h×2 编程举例:G00 X39.5 Z5.0;G32 Z-35.0 F3.0;G00 X42.0;Z5.0;X39.0;G32 Z-35.0 F3.0;……M30;(4)固定循环指令G92格式:G00 X Z ;定位点G92 X Z F ;螺纹终点坐标与螺距如上图编程举例:G00 X42.0 Z5.0;G92 X39.0 Z-35.0 F3.0;X38.0 ;X37.0 ;X36.1 ;G00 X100.0 Z100.0;M30;(5)锥螺纹:G92 X Z R F ;其中:X Z 为螺纹终点坐标;R 为锥螺纹始点与终点的半径差;F 为螺距。

(6)标准普通粗牙螺纹螺距值:M6 P=1mmM8 P=1.25mmM10 P=1.5mmM12 P=1.75mmM14 P=2mmM16 P=2mmM18 P=2.5mmM20 P=2.5mmM24 P=3mmM30 P=3.5mm三、多重复合固定循环指令应用G90、G92、G94这些单一固定循环还不能有效地简化加工程序,如果使用多重符合固定循环,通过定义零件精加工的刀具轨迹来进行零件的粗车和精车,可使数控编程变得更加容易。

多重复合循环有外径、内径的粗加工循环指令G71、端面粗加工循环指令G72、闭合车削循环指令G73、精车循环指令G70、端面钻孔循环指令G74、外圆车槽循环指令G75。

1、精加工循环指令G70 在采用G71、G72、G73指令进行粗车后,用G70指令进行精车循环切削。

格式:G70 P(ns)Q(nf);其中:ns为精加工程序组的第一个程序段的顺序号;nf为精加工程序组的最后一个程序段的顺序号。

编程注意事项:(1)精车过程中的F、S、T在程序段P 到Q 间指定。

(2)在车削循环期间,刀具(尖)半径补偿功能有效。

(3)在P 和Q 之间的程序段不能调用子程序。

2、外径、内径粗加工循环指令G71 G71指令用于粗车圆柱棒料,以切除较多的加工余量。

格式:G71 U(△d)R(e);G71 P(ns)Q(nf)U(△u)W(△w)F S T;各参数说明如下:ns、nf:同G70;△d:粗加工每次切深(半径编程);e:退刀量;△u:X轴方向精加工余量(直径值);△w:Z轴方向精加工余量;F、S、T:粗车过程中从程序号P到Q之间包括的任何F、S、T功能都被忽略,只有在G71指令中指定的F、S、T功能有效。

程序:O001;G99 G97 S500 M03 T0101;G00 X45.0 Z5.0;G71 U2.0 R0.5;G71 P10 Q20 U0.4 W0.2 F0.2 S600;N10 G01 X.0 Z0.0 ;X20.0;Z-20.0;X30.0;Z-50.0;X40.0;Z-80.0;N20 X45.0;G00 Z5.0;G70 P10 Q20;G00 X100.0 Z100.0;M30;2、端面粗加工循环指令G72G72指令适用于圆柱毛坯的端面方向粗车。

G72指令的执行过程除了车削是平行于X轴进行外,其余与G71指令相同。

格式:G72 W(△d)R(△e);G72 P(ns)Q(nf)U(△u)W(△w)F S T ;其中:△d:为Z轴方向切深。

例:如图程序:O001;G99 G97 S500 T010 M03;G00 X130.0 Z5.0;G72 W2.0 R0.5;G72 P10 Q20 U0.4 W0.2 F0.2;N10 G01 Z-45.0;X120.0;Z-30.0;G02 X110.0 Z-25.0 R5.0;G01 X70.0;G03 X60.0 Z-20.0 R5.0;G01 Z-10.0;X30.0;Z0.0;X0.0;N20 Z5.0;G70 P10 Q20;G00 Z5.0;M30;3、闭合车削循环指令G73G73指令与G71、G72指令功能相同,只是刀具路径是按工件精加工轮廓进行的,。

G73适用于毛坯轮廓形状与零件轮廓基本接近的毛坯粗加工。

如:一些锻件、铸件的粗车。

格式:G73 U(△I)W(△k)R ;G73 P(ns)Q(nf)U(△u)W(△w)F S T ;其中:△I可表示沿X轴的退出距离和方向;△k可表示沿Z轴的退出距离和方向;R 为粗加工次数。

例:如图(外形有4mm余量)程序:O001;G99 G97 S500 T0101 M03;G00 X125.0 Z5.0;G73 U2.0 W2.0 R4;G73 P10 Q20 U0.4 W0.2 F0.2;N10 G01X0.0;Z0.0 F0.15;X50.0;Z-20.0;X70.0 Z-40.0;Z-60.0;G02 X90.0 Z-70.0 R10.0;G01 X110.0 Z-80.0;Z-100.0;N20 X115.0;G00 Z5.0;G70 P10 Q20;G00 Z100.0;M30;4、切槽循环指令G75格式:G00 X α1Z β1;G75 R(△e)G75 Xα2 Zβ2 P(△i)Q(△k)R(△d)F(f)α1、β1:切槽刀起始点坐标。

α2、:槽底直径。

β2:切槽时的Z向终点位置坐标,同样与切槽起始位置有关。

△e:切槽过程中径向的退刀量,半径值,单位为mm。

△I:切槽过程中径向的每次切入量,半径值,单位为μm。

△K:沿径向切完一个刀宽后退出,在Z向的移动量,单位为μm。

但必须注意其值应小于刀宽。

△d:刀具切到槽底后,在槽底沿–Z方向的退刀量,单位为μm。

注意:尽量不要设置数值,取0,以免断刀。

例:如图所示程序:O001;G99 G97 S500 T0202 M03;G00 X42.0 Z-30.0;G75 R0.1;G75 X30.0 Z-24.0 P500 Q3500 R0 F0.2;G00 X80.0;Z60.0;M30;5、螺纹切削复合循环指令G76利用螺纹切削复合循环功能,只要编写出螺纹的底径值,螺纹Z向终点位置、牙深及第一次背吃刀量等加工参数,车床即可自动计算每次的背吃刀量进行循环切削,直到加工完为止。

格式:G0 Xα1 Zβ1;G76 P(m)(γ)(θ)Q(△d min)R(d)G76 Xα2 Zβ2 R(I)P(h)Q(△d)F(l)其中:α1β1 :螺纹切削循环起始点坐标。

m:精加工重复次数,可1~99次。

γ:螺纹尾部倒角量(斜向退刀)。

00~99个单位,取01则退0.11×导程,单位mm。

θ:螺纹刀尖的角度(螺纹牙型角)。

△d min:切削时的最小背吃刀量。

半径值,单位:μm。

d:精加工余量,半径值,单位为mm。

α2:螺纹底径值(外螺纹为小径值,内螺纹为大径值),直径值,单位为mm。

β2:螺纹的Z向终点位置坐标,必须考虑空刀导出量。

I:螺纹部分的半径差,与G92中的I相同。

I为0时,是直螺纹切削。

h:螺纹的牙深。

按h=0.6495P进行计算,半径值,单位为μm。

△d:第一次切深。

半径值,单位为μm。

l:螺纹导程。

单位为mm。

常用螺纹切削的进给次数与背吃刀量(表)米制螺纹螺距 1.0 1.5 2.0 2.5 3.0 3.5 4.0牙深0.6495 0.974 1.299 1.624 1.949 2.273 2.598背吃刀量及切削次数1次0.7 0.8 0.9 1.0 1.2 1.5 1.5 2次0.4 0.6 0.6 0.7 0.7 0.7 0.8 3次0.2 0.4 0.6 0.6 0.6 0.6 0.6 4次0.16 0.4 0.4 0.4 0.6 0.6 5次0.1 0.4 0.4 0.4 0.4 6次0.15 0.4 0.4 0.4 7次0.2 0.2 0.4 8次0.15 0.3 9次0.2例:如图所示:程序;O001;G99 G97 S500 T0303 M03;G00 X32.0 Z4.0;G76 P10160 Q50 R0.1;G76 X27.4 Z-27.0 R0 P1300 Q450 F2.0;G00 X100.0 Z200.0;M30;四、子程序在零件加工时,当某一加工内容重复出现(即工件上相同的切削路线重复)时,可以将该加工内容的程序编制出来作为子程序,而在编程时通过主程序调用,使程序简化。