第06章-轴流泵叶轮设计

- 格式:ppt

- 大小:1003.50 KB

- 文档页数:29

轴流泵结构设计轴流泵是一种常见的离心泵,其结构设计对于泵的性能和效率起着重要作用。

本文将就轴流泵的结构设计进行探讨。

一、轴流泵的结构组成轴流泵主要由泵体、叶轮、泵轴、轴承和密封装置等几个部分组成。

1. 泵体:泵体是轴流泵的外壳,通常由铸铁、钢板等材料制成。

泵体内部有进口口和出口口,用于流体的进出。

2. 叶轮:叶轮是轴流泵的核心部件,其转动将能量传递给流体,使之产生压力。

叶轮通常由铸铁、不锈钢等材料制成,外形呈叶片状。

3. 泵轴:泵轴是连接叶轮和电机的部件,其承受着叶轮的转动力和流体的压力。

泵轴通常由高强度的合金钢制成。

4. 轴承:轴承支撑着泵轴的转动,使其能够平稳运行。

轴承通常采用滚动轴承或滑动轴承,能够承受较大的径向力和轴向力。

5. 密封装置:密封装置用于防止泵体与泵轴之间的泄漏,保证泵的正常运行。

常见的密封装置有填料密封、机械密封等。

二、轴流泵的结构设计考虑因素轴流泵的结构设计需要考虑以下几个因素,以保证泵的性能和效率:1. 叶轮的结构设计:叶轮的结构设计直接影响泵的流量和扬程。

合理的叶轮结构能够提高泵的效率,减小能量损失。

2. 泵体的结构设计:泵体的结构设计需要考虑流体的流动特性和泵的工作条件,以减小流体的阻力和能量损失。

3. 泵轴的结构设计:泵轴的结构设计需要考虑泵的工作条件和叶轮的转动力,以保证泵轴的强度和刚度,避免变形和断裂。

4. 轴承的选型和布置:轴承的选型和布置需要考虑泵轴的转速和载荷,以保证轴承的寿命和运行稳定性。

5. 密封装置的选择和设计:密封装置的选择和设计需要考虑泵体和泵轴之间的泄漏量和泄漏方式,以保证泵的密封性和安全运行。

三、轴流泵的结构设计优化方法为了提高轴流泵的性能和效率,可以采用以下优化方法:1. 优化叶轮结构:通过改变叶轮的叶片形状、叶片数量和叶片角度等参数,以提高叶轮的效率和流量。

2. 优化泵体结构:通过优化泵体的进口口和出口口的形状和尺寸,减小流体的阻力和能量损失。

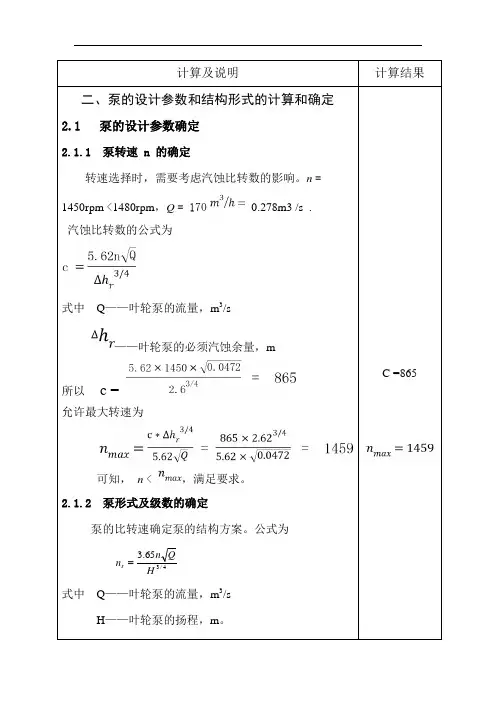

计算及说明计算结果二、泵的设计参数和结构形式的计算和确定2.1 泵的设计参数确定2.1.1 泵转速 n 的确定转速选择时,需要考虑汽蚀比转数的影响。

n =1450rpm <1480rpm,Q = 1700.278m3 /s .汽蚀比转数的公式为式中Q——叶轮泵的流量,m3/s——叶轮泵的必须汽蚀余量,m所以 c =允许最大转速为可知,n < ,满足要求。

2.1.2 泵形式及级数的确定泵的比转速确定泵的结构方案。

公式为4/365.3HQnns式中Q——叶轮泵的流量,m3/sH——叶轮泵的扬程,m。

C =865泵的比转速故泵的水力方案为:单级单吸式离心泵。

2.1.3 泵效率的计算1) 水力效率== 0.8752) 容积效率=0.9663) 机械效率= 0.9224) 总效率= 0.875 0.966 0.922=0.775=0.8752.1.4. 轴功率 N 及原动机功率的选择水的密度取为ρ =1000kg/m3,安全系数取为K =1.2,传动效率= 1.0(直联)。

可得泵的轴功率为= 19.42原动机的功率为= 23.32.2 泵进、出口直径的确定2.2.1 泵进口直径选择取泵进口流速为= 3 m /s,则= 0.142 m不妨取 = 0.15 m =150 mm2.2.2 泵出口直径选择为减小泵体积和排出管路直径,< D s ,一般有= (1.0 ~ 0.7) D s取取 mmmm计算及说明计算结果2.2.3 计算泵进出口流速泵进口流速= 2.7 m/s 泵出口流速2.7 m/s 2.3 泵的设计参数和结构形式综上所述,泵的设计参数和结构形式如下:流量:Q = 0.0472/s扬程:H = 32.5 m转速:n = 1450 rpm必须空化余量:NPSH r = 2.6m比转速:= 84.5水力方案:单级单吸式离心泵水力效率:= 0.875容积效率: = 0.966机械效率: =0.922总效率:η = 0.775泵的轴功率:N = 19.42 kW原动机功率:23.3 kW泵的进口直径:=150mm泵的出口直径:=150mm三、叶轮主要几何参数的计算和确定3.1 轴径与轮毂直径的初步计算3.1.1 泵轴传递的扭矩147.09 Nm其中计算功率 = 1.15N = 1.15×19.42 = 22.333Kw3.1.2 泵的最小轴径对于45 号调质钢,取[τ] = 540×N / ,则最小轴径= = 0.024 m= 24 mm3.2 叶轮进口直径的初步计算取叶轮进口断面当量直径系数K0= 4.0,则0.1277 m 130mm对于悬臂式单级泵, 130 mm3.3 叶片进口直径1 D 的初步计算由于泵的比转速为84.5 ,比较小,故可取较大值,=22.333kw130 mm计算及说明计算结果取,则3.4 叶片出口直径2 D 的初步计算=10.173.5 叶片进口宽度的初步计算=所以其中,V1= ,不妨取= 0.8,则3.6. 叶片出口宽度b2的初步计算6/52100635.0⎪⎪⎭⎫⎝⎛=sbnk= 0.635=120mm=325mm322nQ k b b =计算及说明计算结果3.7. 叶片出口角β2的确定取 =3.8. 叶片数 Z 的选择选定叶片数z。

JIANGSU UNIVERSITY本 科 课 程 设 计设计说明书题目: 立式轴流泵学院名称: 能源与动力工程学院专业班级: 流体机械及其自动控制卓越学生姓名: ***学 号: **********设计导师: 高波2013 年11月目录第一部分内容摘要————————————————3 第二部分概述—————————————————4 第三部分设计方案及原理说明———————————7 第四部分水力设计————————————————8 第五部分结构设计————————————————15 第六部分重要部件的校核—————————————20 第七部分参考文献————————————————25 第八部分课程设计小结——————————————26第一部分内容摘要轴流泵流量大,扬程低,比转速高,轴流泵的液流沿轴方向流动,其设计的基本原理与离心泵基本相同。

轴流泵大多是单级立式的,可以分为固定叶片式和可调叶片式两种。

本设计的题目是可调叶片式轴流泵——即叶片可调节倾斜角度。

其内容只有大致工况设定,没有具体工作环境说明的要求,大致要求材料要有一定的耐腐蚀性能。

此外,轴流泵广泛应用于多种场合。

泵既有离心式的,也有轴流式的,既有立式的,也有卧式的,既有单级的,也有多级的,应不同场合而定。

本毕业设计要求为设计立式轴流泵,这就决定了设计方向为:立式、单级、轴流。

泵主要由泵体、传动轴和传动装置等组成。

其传动装置是将原动机的动力传递给泵轴的中间装置。

泵设计最主要的是水力设计——叶片及导叶的水力设计。

叶片的水力设计采用两种方法:圆弧法和升力法。

经分析比较:采用圆弧法设计的轴面投影图叶片更为光滑,难度相对更高;采用升力法设计的轴面投影图,虽然比圆弧法设计的稍微差点,但是,由于当今国内的制造水平对于三维曲面的加工还相对落后,即使是好的设计也是难以加工出来的,对于空间曲面加工效果好的机床是五轴联动机床,国内包括在国内的外企,拥有五轴联动机床的公司屈指可数。

轴流泵设计数据1、设计参数:流量 Q = 1000( m ³/h )扬程 H = 4.5 (m) 转速 n = 1450 ( r/min )效率 η≧85℅ 汽蚀比转速C≧1000 2、结构形式: 采用60°出水弯管 3、 底板至叶轮中心距离:1m轴流泵水力设计一、叶轮的水力设计 (一)结构参数的选择 1.确定轮毂比根据轮毂比与比转速的关系表,取45.0=d h2.叶轮直径D叶轮直径一般根据轴面速度来确定,为了得到最优的影片安放角,叶轮进口前的轴面速度,采用C.C.鲁德涅夫推荐公式来确定:0(0.06m v =-根据液流的连续性条件,不考虑排挤,则叶轮区域内的轴面速度为 2241m h Qv d D D π=⎛⎫-⎪⎝⎭取0m m v v =,则(4.0D =- 根据轮毂比45.0=Dd h及给定的参数,叶轮直径即可求出。

则 取 D=272mm即 mm d h 12227245.0=⨯=3.确定叶片数Z叶片数通常按s n 选取为了更易于调节动平衡,取Z=44.确定叶栅稠密度l tZ=4,叶轮外缘的叶栅稠密度推荐为,0.750.85l t =-,同时,适当减小外缘的l t ,增加轮毂侧的l t ,以减小内外侧翼型的长度差,均衡叶片出口的扬程。

所以,轮毂和轮缘之间各截面的lt按直线规律变化,其值为 ()()()1.3 1.4hl lt t =-取()73.00=l ,则()96.0=h t l4.确定叶片翼型的厚度:通常轮毂截面的相对厚度为 lδδ==(10~15)%轮缘截面的厚度按工艺条件确定,通常轮缘截面的相对厚度 lδδ==(2~5)%从轮毂到轮缘其厚度按直线规律变化。

(二) 选定截面及计算 1.确定计算截面通常选取五个彼此等距离的计算流面,由于本设计要求为为半调节式轴流料浆泵,考虑到叶片的调节,轮毂和轮缘需作成球面。

各计算流面的半径可按下式确定: 21hd r =D r =52513r r r +=2312rr r +=2534r r r += 截面D 取值:122,160,198,236,2722.确定轴面速度和速度环量(1)确定轴面速度 取99.0v =η 即028.6)(422=-=vh m d D QV ηπ(2)确定速度环量 036.22==ΓwgH Tk π 3.升力法设计计算选定截面 计算表格4.计算泵的汽蚀比转速C知道设计流量Q 和轴流泵的转速n ,根据GB/T 13006-91,查取临界汽蚀余量r NPSH ,计算泵的汽蚀比转速C :C =1000112062778.0145062.5m 64/3r >=⨯==C NPSH 所以符合设计要求。

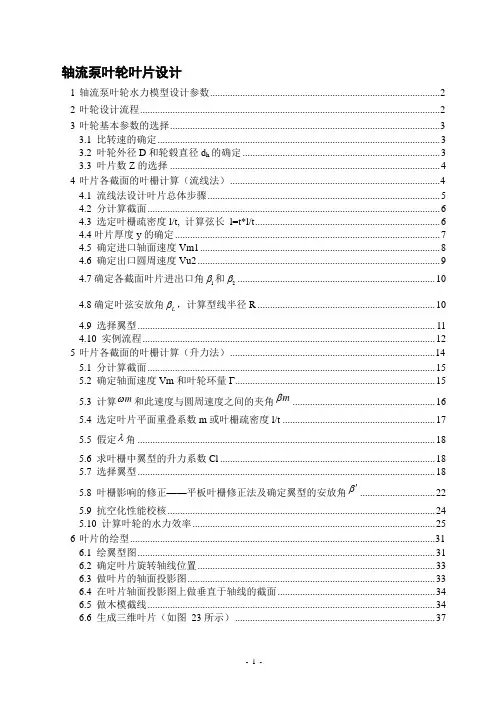

轴流泵叶轮叶片设计1 轴流泵叶轮水力模型设计参数 ............................................................................................ 2 2 叶轮设计流程 ........................................................................................................................ 2 3 叶轮基本参数的选择 ............................................................................................................ 3 3.1 比转速的确定 ................................................................................................................. 3 3.2 叶轮外径D 和轮毂直径d h 的确定 ............................................................................... 3 3.3 叶片数Z 的选择 ............................................................................................................ 4 4 叶片各截面的叶栅计算(流线法) .................................................................................... 4 4.1 流线法设计叶片总体步骤 ............................................................................................. 5 4.2 分计算截面 ..................................................................................................................... 6 4.3 选定叶栅疏密度l/t, 计算弦长 l=t*l/t .......................................................................... 6 4.4叶片厚度y 的确定 .......................................................................................................... 7 4.5 确定进口轴面速度Vm1 ................................................................................................ 8 4.6 确定出口圆周速度Vu2 ................................................................................................. 9 4.7确定各截面叶片进出口角1β和2β ............................................................................... 10 4.8确定叶弦安放角L β,计算型线半径R ....................................................................... 10 4.9 选择翼型 ....................................................................................................................... 11 4.10 实例流程 ..................................................................................................................... 12 5 叶片各截面的叶栅计算(升力法) .................................................................................. 14 5.1 分计算截面 ................................................................................................................... 15 5.2 确定轴面速度Vm 和叶轮环量Γ ................................................................................ 15 5.3 计算m ω和此速度与圆周速度之间的夹角m β ......................................................... 16 5.4 选定叶片平面重叠系数m 或叶栅疏密度l/t ............................................................. 17 5.5 假定λ角 ....................................................................................................................... 18 5.6 求叶栅中翼型的升力系数Cl ...................................................................................... 18 5.7 选择翼型 ....................................................................................................................... 18 5.8 叶栅影响的修正——平板叶栅修正法及确定翼型的安放角β' .............................. 22 5.9 抗空化性能校核 ........................................................................................................... 24 5.10 计算叶轮的水力效率 ................................................................................................. 25 6 叶片的绘型 .......................................................................................................................... 31 6.1 绘翼型图 ....................................................................................................................... 31 6.2 确定叶片旋转轴线位置 ............................................................................................... 33 6.3 做叶片的轴面投影图 ................................................................................................... 33 6.4 在叶片轴面投影图上做垂直于轴线的截面 ............................................................... 34 6.5 做木模截线 ................................................................................................................... 34 6.6 生成三维叶片(如图 23所示) .. (37)液体在轴流泵叶轮内的流动是一种复杂的空间运动。

![一种轴流泵叶轮叶片型线计算及加厚方法[发明专利]](https://uimg.taocdn.com/6ce6e23f854769eae009581b6bd97f192279bf38.webp)

[19]中华人民共和国国家知识产权局[12]发明专利申请公布说明书[11]公开号CN 101629583A [43]公开日2010年1月20日[21]申请号200910032560.4[22]申请日2009.06.23[21]申请号200910032560.4[71]申请人江苏大学地址212013江苏省镇江市学府路301号[72]发明人施卫东 张德胜 曹卫东 陆伟刚 关醒凡[74]专利代理机构南京知识律师事务所代理人卢亚丽[51]Int.CI.F04D 29/38 (2006.01)权利要求书 1 页 说明书 4 页 附图 2 页[54]发明名称一种轴流泵叶轮叶片型线计算及加厚方法[57]摘要本发明是一种主要在高比转数工况即大流量低扬程工况使用的轴流式叶片的型线计算及翼型厚度加厚方法。

其特征是在设计轴流式叶轮时,根据不同流面的流线进出口安放角和圆弧型型线的几何关系计算出叶片工作面流线的型线,然后根据翼型厚度变化规律对叶片工作面不同的流线进行加厚。

通过实践应用,用本发明设计的叶轮几何参数不仅满足水泵设计工况的扬程和流量要求,而且效率高,汽蚀性能好,设计过程简单,具有一定的推广价值。

200910032560.4权 利 要 求 书第1/1页 1、一种轴流泵叶轮叶片的型线计算及加厚方法,其特征在于, 1)型线计算:根据不同流面上流线的进口安放角和出口安放角及圆弧流线的几何关系确定出圆弧型线的半径R,圆弧型线半径R的计算公式为式中R-工作面型线半径;β1-流线进口安放角;β2-流线出口安放角;θ-型线中心角;l-弦线长度;2)型线加厚:根据下式中翼型厚度随长度位置不同的变化规律计算出翼型厚度,对工作面各条型线从工作面向背面加厚,δ/δmax=2.1437(x/l)3-6.9947(x/l)2+4.8445(x/l)+0.052 式中l-弦线长度;δ-翼型厚度;δmax-最大翼型厚度,x-翼型吸力面到进口边的距离。

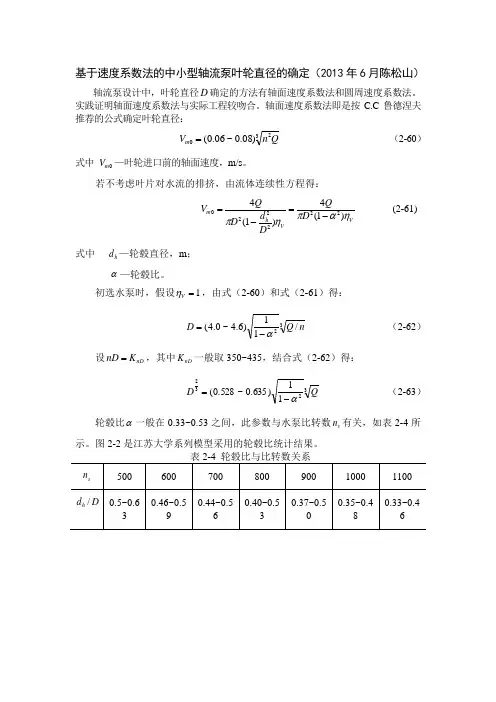

基于速度系数法的中小型轴流泵叶轮直径的确定(2013年6月陈松山)轴流泵设计中,叶轮直径D 确定的方法有轴面速度系数法和圆周速度系数法。

实践证明轴面速度系数法与实际工程较吻合。

轴面速度系数法即是按C.C 鲁德涅夫推荐的公式确定叶轮直径:320)08.0~06.0(Q n V m = (2-60) 式中 0m V —叶轮进口前的轴面速度,m/s 。

若不考虑叶片对水流的排挤,由流体连续性方程得:VVh m D QDd D Q V ηαπηπ)1(4)1(4222220-=-=(2-61) 式中h d —轮毂直径,m ;α—轮毂比。

初选水泵时,假设1=V η,由式(2-60)和式(2-61)得:32/11)6.4~0.4(n Q D α-= (2-62)设nD K nD =,其中nD K 一般取350~435,结合式(2-62)得:323211)635.0~528.0(Q D α-= (2-63) 轮毂比α一般在0.33~0.53之间,此参数与水泵比转数s n 有关,如表2-4所示。

图2-2是江苏大学系列模型采用的轮毂比统计结果。

图2-2 轮毂比和比转数关系水泵的比转数表达为: 4/365.3HQn n s =(2-64) 作为初选叶轮直径,按原型与模型等扬程,且比转数相等原则,1450=n 将rpm 和38.0~35.0=Q m 3/s ,代入上式,估算水泵的比转数,则:4/31)3262~3131(H n s = (2-65) 中小型泵站初步确定水泵叶轮直径的步骤:(1)根据泵站设计净扬程sy H ,估算水泵扬程sy sy H H H %)20~%15(+=; (2)按照式(2-65)计算水泵的比转速;(3)根据水泵的比转数查表2-4或图2-2得到轮毂比α;(4)将单泵设计流量Q 和轮毂比α代入式(2-63),计算得到水泵叶轮直径。