冲压检查表

- 格式:xls

- 大小:20.00 KB

- 文档页数:5

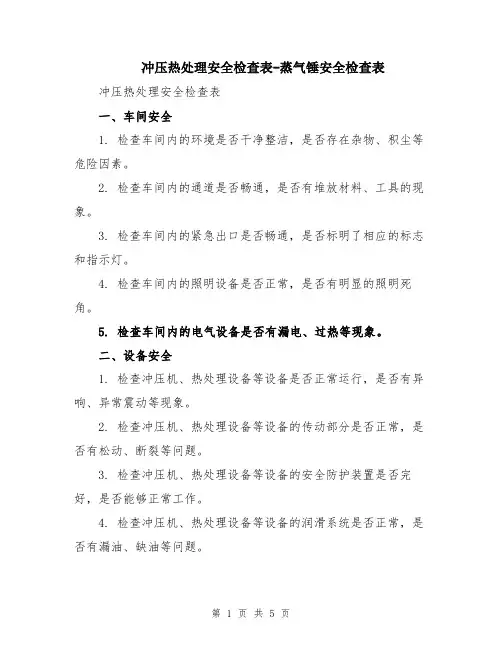

冲压热处理安全检查表-蒸气锤安全检查表冲压热处理安全检查表一、车间安全1. 检查车间内的环境是否干净整洁,是否存在杂物、积尘等危险因素。

2. 检查车间内的通道是否畅通,是否有堆放材料、工具的现象。

3. 检查车间内的紧急出口是否畅通,是否标明了相应的标志和指示灯。

4. 检查车间内的照明设备是否正常,是否有明显的照明死角。

5. 检查车间内的电气设备是否有漏电、过热等现象。

二、设备安全1. 检查冲压机、热处理设备等设备是否正常运行,是否有异响、异常震动等现象。

2. 检查冲压机、热处理设备等设备的传动部分是否正常,是否有松动、断裂等问题。

3. 检查冲压机、热处理设备等设备的安全防护装置是否完好,是否能够正常工作。

4. 检查冲压机、热处理设备等设备的润滑系统是否正常,是否有漏油、缺油等问题。

5. 检查冲压机、热处理设备等设备的电气系统是否正常,是否有短路、漏电等问题。

三、操作安全1. 检查操作人员是否穿戴个人防护装备,如安全帽、防护眼镜、防护手套等。

2. 检查操作人员是否熟悉操作规程,是否具备必要的技能和经验。

3. 检查操作人员是否遵守安全操作规范,是否存在违章操作、操作错误等问题。

4. 检查操作人员是否注意周围的安全环境,是否存在分散注意力、过于自信等问题。

5. 检查操作人员是否主动报告安全隐患,是否能够快速、正确地应对突发情况。

四、材料安全1. 检查使用的冲压模具、热处理工件等材料是否合格,是否符合安全要求。

2. 检查存放的材料是否有防火、防爆措施,是否随时处于安全状态。

3. 检查材料的摆放是否规范,是否存在堆放过高、堆放不稳等危险现象。

4. 检查材料的使用是否标准,是否存在超负荷使用、使用错误等问题。

5. 检查材料的处理是否安全,是否存在滥用工具、操作不当等问题。

蒸气锤安全检查表一、机械部分1. 检查蒸汽锤的基础是否稳固,是否存在松动、开裂等问题。

2. 检查蒸汽锤的锤头、锤柄等部件是否完好,是否有断裂、破损等现象。

运用“安全检查表”和“作业条件危险性评价法”,综合评价机械工业生产过程的风险性,简单易行,便于操作。

为便于读者掌握用这两种方法进行机械生产过程风险性评价的原则和步骤及其简便易行和一目了然的优点,本文作者以实例的形式向读者介绍两种方法的评价过程。

评价程序1.将机械生产过程划分为具体的工序,分析其生产加工特点及存在的不安全因素;2.用“安全检查表法”找出安全隐患:根据分析的结果,将工序划分为具体的评价单元,编制安全检查表,定性的找出各评价单元中的安全隐患,即得到所评价工序的全部安全隐患;3.用“作业条件危险性评价法”评价事故的危险级别:用“作业条件危险性评价法”逐个分析各安全隐患可能带来的事故的危险级别,看哪些是“不能接受,需要立即停业整改的”,哪些是“需要注意的”,哪些是“稍有危险,可以接受”;4.确定整改方向和措施:根据评价出的安全隐患可能带来的事故危险级别,企业可以有的放矢地决定是否对该危险源进行整改,对哪些立即采取措施,对哪些要密切注意,对哪些可以暂时接受。

经济合理的应对危险源给企业带来的风险,合理有效地进行安全管理。

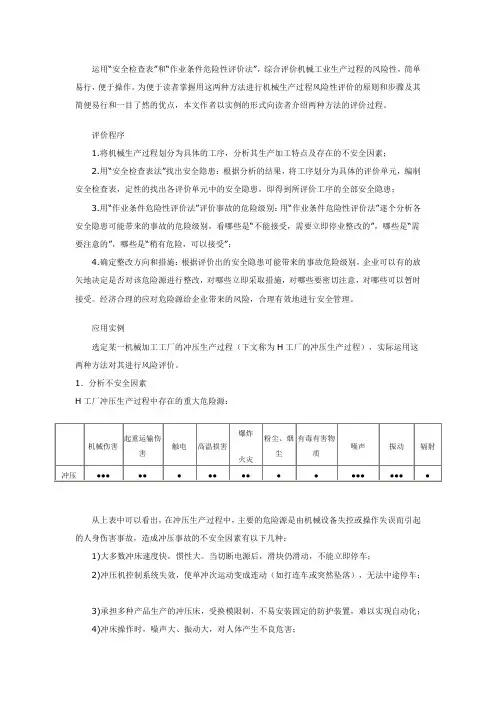

应用实例选定某一机械加工工厂的冲压生产过程(下文称为H工厂的冲压生产过程),实际运用这两种方法对其进行风险评价。

1.分析不安全因素H工厂冲压生产过程中存在的重大危险源:从上表中可以看出,在冲压生产过程中,主要的危险源是由机械设备失控或操作失误而引起的人身伤害事故,造成冲压事故的不安全因素有以下几种:1)大多数冲床速度快,惯性大。

当切断电源后,滑块仍滑动,不能立即停车;2)冲压机控制系统失效,使单冲次运动变成连动(如打连车或突然坠落),无法中途停车;3)承担多种产品生产的冲压床,受换模限制,不易安装固定的防护装置,难以实现自动化;4)冲床操作时,噪声大、振动大,对人体产生不良危害;5)操作工作单调重复,往复操作次数大,工人易疏忽或疲劳,发生事故。

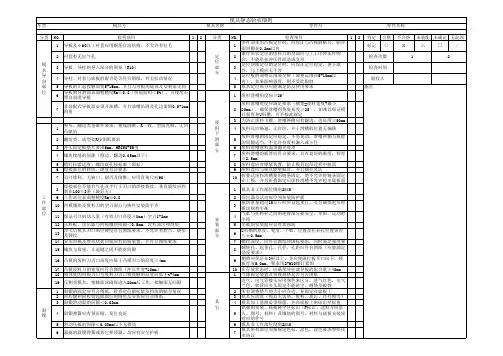

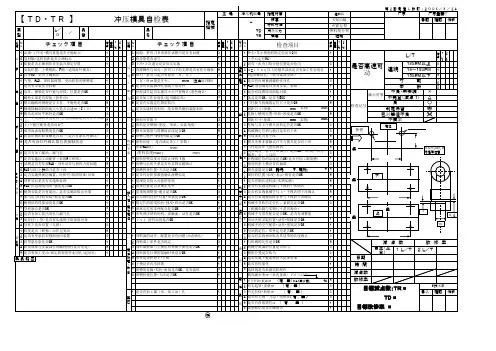

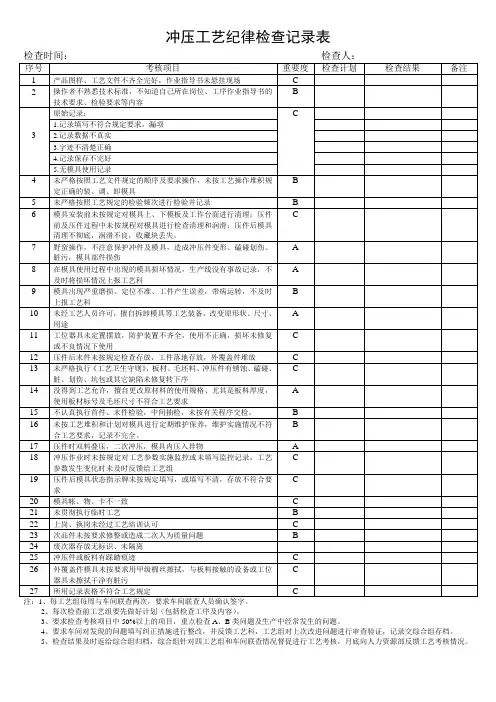

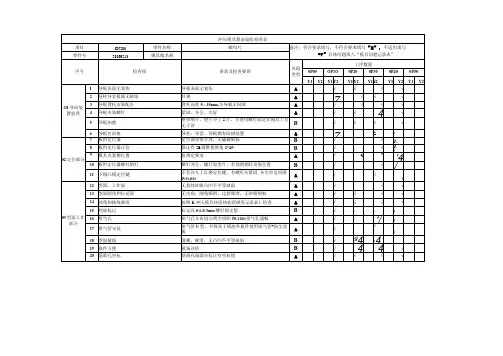

2.用“安全检查表法”找出安全隐患将H工厂冲压生产过程作为安全检查对象,结合H工厂冲压生产过程的具体情况,编制了作业环境、冲压机械和工艺操作三个检查表,具体的安全检查表内容及检查结果如下:表1:H厂冲压生产过程作业环境安全检查表表2:H厂冲压生产过程冲压机械安全检查表表3:H厂冲压生产过程工艺操作安全检查表3.冲压生产过程中可发生的事故的危险等级:通过使用安全检查表的是非判断方式,我们共检查出H厂的冲压生产过程中有如下的几项安全隐患:使用作业条件危险性评价法,逐个分析各安全隐患可能带来的事故的危险程度:1)冲压车间的保温措施不够:事故发生的可能性(L):冬天,车间内的温度过低,会对操作者的生理和心理造成不好的影响,但导致事故的可能性极小,属“可能性小,完全意外”,取L=1暴露于危险环境的频繁程度(E):操作人员只有在每年冬季的三四个月里,才会在每天的工作时间里呆在车间,故我们大体取值E=3发生事故的后果(C):取C=1危险分值D=L*E*C=3<20,危险程度属“稍有危险,可以接受”2)噪声干扰,控制措施不得力:事故发生的可能性(L):车间内超标的噪声,会对操作者的生理和心理造成不好的影响,除直接导致职业病外,还可能影响工作时工人的注意力,导致事故,属“相当可能”,取L=6暴露于危险环境的频繁程度(E):操作人员每天的工作时间里呆在噪声超标的车间里,故我们取值E=6发生事故的后果(C):取C=3危险分值D=L*E*C=48,在20—70之间,危险程度属“一般危险,需要注意”3)不能做到设备定期检修,不能做到及时避免设备突发性故障:事故发生的可能性(L):如果设备不能保证定其检修,就不能保证其可靠性和灵敏性,发生突发性故障导致事故的可能性很大,属“完全可以预料到”,取L=10暴露于危险环境的频繁程度(E):我们大体取值E=3发生事故的后果(C):取C=3危险分值D=L*E*C=90,在70—160之间,危险程度属“显著危险,需要整改”4)对于某些设备(如:剪板机等),为了生产操作的方便,一般都在生产加工时,将防护罩卸下:事故发生的可能性(L):如果设备在加工时没有防护设施,则操作人员稍不注意,就很容易造成事故属“相当可能”,取L=6暴露于危险环境的频繁程度(E):操作人员每天的工作时间里呆在没有防护设施的机械旁,故我们取值E=6发生事故的后果(C):取C=3危险分值D=L*E*C=108,在70—160之间,危险程度属“显著危险,需要整改”应该注意,危险等级的划分是凭经验判断的,难免带有局限性和人的主观性,在具体应用其来评价某一作业环境时,需要根据实际情况予以修正。

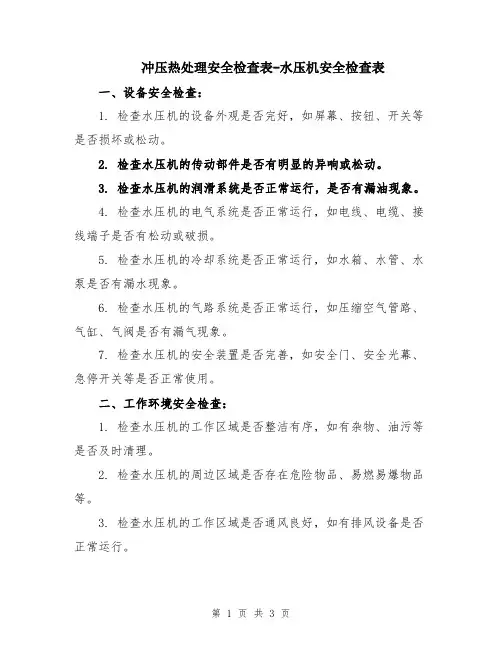

冲压热处理安全检查表-水压机安全检查表一、设备安全检查:1. 检查水压机的设备外观是否完好,如屏幕、按钮、开关等是否损坏或松动。

2. 检查水压机的传动部件是否有明显的异响或松动。

3. 检查水压机的润滑系统是否正常运行,是否有漏油现象。

4. 检查水压机的电气系统是否正常运行,如电线、电缆、接线端子是否有松动或破损。

5. 检查水压机的冷却系统是否正常运行,如水箱、水管、水泵是否有漏水现象。

6. 检查水压机的气路系统是否正常运行,如压缩空气管路、气缸、气阀是否有漏气现象。

7. 检查水压机的安全装置是否完善,如安全门、安全光幕、急停开关等是否正常使用。

二、工作环境安全检查:1. 检查水压机的工作区域是否整洁有序,如有杂物、油污等是否及时清理。

2. 检查水压机的周边区域是否存在危险物品、易燃易爆物品等。

3. 检查水压机的工作区域是否通风良好,如有排风设备是否正常运行。

4. 检查水压机的工作区域是否有明火,如焊接、切割等作业是否按规定进行。

三、操作安全检查:1. 检查操作人员是否具备相关岗位培训和操作证书。

2. 检查操作人员是否佩戴个人防护用品,如安全帽、护目镜、防护手套等。

3. 检查操作人员是否按照操作规程进行工作,是否存在违规操作行为。

4. 检查操作人员是否注意观察设备运行状态,如异常情况是否及时报修。

5. 检查操作人员是否正确地使用紧急停机按钮或急停开关。

四、维护安全检查:1. 检查设备维护人员是否具备相关技术培训和维护资质。

2. 检查设备维护人员是否按照维护计划进行定期检修和保养。

3. 检查设备维护人员是否按照操作手册进行设备调试和维修。

4. 检查设备维护人员是否按照操作规程进行设备维护,如使用维护工具是否合规。

五、紧急救援安全检查:1. 检查紧急救援设备是否齐全,如急救箱、灭火器、安全绳等是否处于正常状态。

2. 检查紧急救援通道是否畅通,如安全出口、逃生通道等是否易于使用。

3. 检查操作人员是否熟悉应急预案,如火灾、事故等应急情况的处理方法。